Чем отличается автоматическая сварка от полуавтоматической

Содержание:

Полуавтомат и инвертор – это разновидности сварочных аппаратов. В каждом случае имеются свои характеристики и возможности. Рассмотрим их и выясним, чем отличается полуавтомат от инвертора.

Определение

Полуавтомат – устройство, во время работы которого в зону сварки автоматически подается специальная проволока.

Полуавтомат

Полуавтомат

Инвертор – компактный прибор, действующий в процессе соединения деталей при помощи электродов.

Инвертор к содержанию ↑

Инвертор к содержанию ↑

Сравнение

Сварка предметов в каждом случае производится своим способом. Расходным материалом полуавтомата является проволока. Она непрерывно подается к месту горения, в чем состоит определенное удобство. Для защиты расплавленной массы от разрушительного воздействия воздуха одновременно в ту же зону из емкости поступает газ. При этом отличие полуавтомата от инвертора заключается в создании более качественного и эстетичного соединения.

Именно полуавтомат с успехом применяется для сращивания деталей из тонкого металла. Этим агрегатом пользуются для получения аккуратных швов при изготовлении мебели или ремонте машин. Стоит заметить, что варить с помощью такого оборудования можно и без газа. Тогда для формирования надежного соединения необходимо применять проволоку другого типа – флюсовую. Она представляет собой трубку, наполненную особым веществом. При сгорании последнего также образуется защитная среда.

Что касается инвертора, то здесь применяются специальные стержни – электроды. Из-за необходимости их постоянной замены скорость и производительность труда несколько снижаются. Тратится время и на зачистку швов. Пользоваться инвертором рекомендуется для работы с более податливыми металлами и сплавами, тогда как при сварке изделий из нержавеющей стали, алюминия и других «трудных» материалов лучше задействовать полуавтомат.

Однако неоспоримыми преимуществами инвертора являются его компактность и мобильность. Прибор без проблем можно перенести к месту работы. Его удобно использовать, например, для сварки заборов или крепления рекламных навесов. Вообще, инвертор является более простым и универсальным аппаратом. В то же время полуавтомат устроен сложней. Он крупней и тяжелей. Такой агрегат причисляется к разряду стационарных, поскольку сложно постоянно переносить его вместе с баллоном, шлангами и прочим.

Многих интересует, какое оборудование лучше приобрести для дома и в чем разница между полуавтоматом и инвертором с этой позиции. Здесь можно отметить, что устройство первого типа предпочитают профессионалы, которым регулярно приходится выполнять различные соединения. Между тем в бытовых целях более применим инвертор, особенно если пользоваться им собирается начинающий сварщик.

Электродуговая сварка считается наиболее распространенным способом получения неразъемных соединений металлических деталей. Она широко применяется в промышленном производстве, строительстве и при выполнении ремонтных работ. В отличие от пайки и склеивания, где присадочный материал не смешивается с основным, применение электрической дуги приводит к расплавлению и электрода, и соединяемых деталей. Происходящие в это время физические процессы и химические превращения позволяют получить шов с высокими механическими характеристиками.

Оборудование для проведения сварочных работ постоянно совершенствуется, и на сегодняшний день на рынке представлено огромное количество его модификаций. Наибольший интерес вызывают аппараты, которые относят к категориям автомат и полуавтомат. Несмотря на созвучность названий, они имеют ряд принципиальных отличий в конструкции и технологии сварки.

Конструкция полуавтоматического аппарата

Аппарат представляет собой модульную конструкцию, состоящую из источника тока, подающего механизма и горелки. Устройства для сварки в атмосфере защитного газа комплектуются баллонами. Существует ряд высокопроизводительных моделей с охлаждением, которые подключаются к магистрали или резервуару с водой. Полуавтоматы отличаются небольшим весом и высокой мобильностью. Их можно переносить или перевозить на шасси к месту проведения работ. Аппараты применяются для монтажа инженерных систем, при ремонте в условиях действующего производства и мастерских.

Также существуют полуавтоматы стационарной конструкции − сварочные посты. Их применяют в серийном производстве металлоконструкций, когда большинство швов имеет небольшую длину (до 0,8 м).

Сварочный полуавтомат Aotai MIG 500 Сварочный полуавтомат Aotai MIG 500 |

Главное конструктивное отличие полуавтомата от автомата – наличие горелки, которая обычно выполняется в форме пистолетной рукоятки.

К ней присоединяются:

- кабели питания и управления;

- газовый и водяной шланги;

- рукав с металлическим кордом для подачи проволоки.

Технология полуавтоматической сварки

Расплавленный металл электрода и соединяемых деталей нуждается в защите от атмосферного кислорода. Существуют две технологии, позволяющие избежать их интенсивного окисления и выгорания легирующих добавок.

- Сварка в среде защитных газов. Технология предполагает использование проволоки сплошного сечения, а также аргона или углекислоты. Газы подаются через сопло под небольшим избыточным давлением, позволяющим вытеснить воздух.

- Сварка порошковой проволокой. Содержащие флюс присадочные материалы позволяют обойтись без защитной атмосферы. При плавлении порошковой проволоки происходит образование шлака и газов, предохраняющих сварочную ванну от окисления.

Процесс выполнения полуавтоматической сварки

Процесс выполнения полуавтоматической сварки

В задачи оператора полуавтоматической установки входят выбор режима работы аппарата (настройка силы тока, выбор полярности) в соответствии с диаметром электрода и материалом, активация горелки и выполнение нужного количества проходов вдоль шва. Скорость подачи проволоки (сохранение постоянной длины дуги) регулируется в режиме автомата.

Многие современные аппараты имеют дополнительные функции, облегчающие работу сварщика: повышение напряжения при розжиге дуги, возможность переключения с постоянного тока на переменный или импульсный для соединения деталей из цветных металлов. Некоторые модели перестраиваются на сварку неплавящимся электродом или на обычную ручную.

Полуавтоматы с электронным управлением имеют встроенную память для сохранения настроек. Для перехода в другой режим оператору требуется только выбрать соответствующий номер программы.

Конструкции сварочных автоматов

Сварочные автоматы представляют собой целый класс высокотехнологичного оборудования. Чаще всего они используются в условиях производства. Автоматы самостоятельно подают присадочные материалы и перемещают сварочную головку вдоль шва. Многообразие конструкций таких аппаратов обусловлено различиями в производственных технологиях.

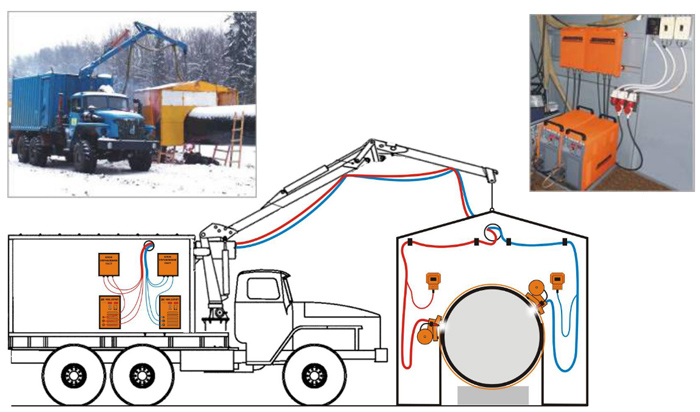

Схема организации сварочных работ на установке УАСТ-1 при строительстве трубопроводов

По способу перемещения автоматы бывают следующих типов.

- Подвесные. Оператор устанавливает сварочную головку и деталь в нужное пространственное положение. При этом перемещается последняя. Такие автоматы позволяют получать швы практически любой конфигурации.

- Самоходные. Такие автоматы устанавливаются на специальную тележку. Главная их особенность – возможность перемещения в процессе сварки и головки, и детали.

- Сварочные тракторы. Наиболее легкие и мобильные автоматы, снабженные шасси. Во время сварки трактор перемещается по специальным рельсам или самой детали. Главное преимущество такого автомата – возможность работы с деталями большой длины. Теоретически трактор способен выполнить бесконечный прямолинейный шов.

Сварочные автоматы применяются в производстве труб, сосудов и емкостей большого диаметра, строительных и промышленных металлоконструкций. Существуют специализированные аппараты для сварки определенных деталей. Многие производители комплектуют свои автоматы сменной оснасткой, позволяющей расширить сферу применения. Например, копирующие устройства позволяют выполнять сварку деталей сложной формы.

Конструктивно различают одно- и многоэлектродные автоматы. Последние отличаются более высокой производительностью. Некоторые автоматы могут быть объединены в технологические линии с единым управлением.

Технологии автоматической сварки

Выбор технологии зависит от специфики соединяемых деталей. Наибольшее распространение получили следующие виды.

- В среде защитного газа. Для получения шва требуемого качества могут использоваться аргон, гелий, а также различные смеси.

- Сварка под флюсом. Одна из наиболее производительных технологий, используемая в крупном машиностроении и металлургическом производстве. В качестве присадочных материалов автомат использует проволоку сплошного сечения и сыпучий флюс.

- Электрошлаковая сварка. Тепло для расплавления основного и присадочного металлов выделяется при прохождении тока через слой жидкого шлака. Такая сварка обеспечивает минимальное растворение водорода в металле и обеспечивает высокую ударную вязкость соединения.

Автоматы могут быть настроены на любой тип переноса присадочного металла в сварочную ванну, включая струйный. При возникновении короткого замыкания аппарат восстанавливает сварочную дугу без участия оператора.

Аппарат АДС-1 для автоматической сварки проволокой сплошного сечения в защитном газе CO2

Преимущества и недостатки полуавтоматической сварки

К преимуществам сварки в полуавтоматическом режиме можно отнести следующие.

- Возможность соединения тонколистовых материалов. Подбирая режим работы аппарата и диаметр проволоки, добиваются минимальных тепловых нагрузок и снижения эффекта коробления.

- Качество шва не зависит от его протяженности. При необходимости детали можно соединять точечной сваркой.

- Разнообразие материалов. Полуавтомат способен работать как с конструкционными углеродистыми сталями, так и со многими высоколегированными инструментальными. Изменением рода тока и полярности можно настроить режимы для сварки цветных металлов, в том числе с высокой химической активностью.

- Удобство настройки. Оператор может быстро настроить требуемый режим, что очень удобно при выполнении мелких работ.

Такие аппараты имеют также ряд недостатков, ограничивающих их применение.

- Невозможность работы с проволокой большого диаметра из-за ее высокой жесткости.

- Сложности в проведении сварочных мероприятий на открытом воздухе. Чтобы ветер не сносил защитную атмосферу, приходится увеличивать расход инертного газа.

- Интенсивное разбрызгивание металла при токах выше 500 А.

- Высокая интенсивность излучения от дуги.

- Необходимость в заправке баллонов.

Достоинства и недостатки применения автоматов

Преимущества сварочных автоматов хорошо проявляются в режимах интенсивной эксплуатации.

- Высокая производительность. Установки способны работать с лентой и проволокой больших сечений. Их производительность позволяет выполнять сварку деталей толщиной более 100 мм. Также они эффективны, если необходимо получить большое количество коротких швов при серийном производстве.

- Исключено влияние человеческого фактора. Работа автомата не зависит от физического и психологического состояния оператора. Если настройка выполнена в соответствии с технологией, шов получится ровным по длине и толщине.

- Работа в труднодоступных местах. Конструкции аппаратов позволяют выполнять сварку там, где человек не сможет находиться физически. Некоторые установки рассчитаны именно на такие специфические операции.

- Удобство регулировки. Современные автоматы оснащены электронным управлением и встроенной памятью. Для каждого нового изделия параметры сварки настраиваются один раз. Впоследствии предустановки можно загрузить из памяти.

- Безопасность оператора. Современные установки оснащаются системами принудительного удаления дыма и другими средствами защиты. Благодаря отсутствию воздействия вредных и опасных факторов снижается риск возникновения профессиональных заболеваний.

Основные недостатки автоматов – это высокая стоимость и затраты на организацию процесса. Для установки некоторых элементов и свариваемых деталей может потребоваться грузоподъемное оборудование. Чтобы получить качественный шов, начальная настройка режима должна быть выполнена тщательно: оператор должен иметь соответствующую квалификацию.

Чтобы получить дополнительную информацию о сварочном оборудовании и профессиональные рекомендации по выбору, свяжитесь с представителем ООО «ТСК» по телефону. Мы готовы создать проект сварочного производства, обеспечить его сопровождение, а также комплектацию оборудованием и материалами.

Автоматы и их основные узлы. Автоматом для дуговой сварки называют устройство, механизирующее возбуждение и поддержание дуги, перемещение ее вдоль линии соединения и подачу сварочных материалов в зону плавления.

П одавляющее большинство автоматов предназначено для сварки плавящимся электродом – проволокой. Такой автомат (рисунок 16) представляет собой укрепленную на основании стойку 1, по которой в вертикальном направлении может перемещаться рейка 2. Эта рейка имеет возможность поворачиваться относительно оси стойки. По реке 2 перемещается каретка 5, к которой подводится шланг 4, подводящий сварочную проволоку и углекислый газ в зону сварки. Углекислый газ подается в шланг из баллона 7 через редуктор 8. Необходимость применения редуктора обусловлена тем, что давление газа в баллоне порядка 200 ати, а для сварочного процесса достаточно давления в 0.2 ати. Проволока при помощи механизма подачи сматывается с барабана 3. Механизм подачи проволоки представляет собой пару или несколько последовательно стоящих пар роликов, вращаемых электромотором через редуктор. Ролики зажимают проволоку, вытягивают ее с катушки и проталкивают в мундштук. Расстояние от места подвода тока к проволоке до дуги не превышает нескольких сантиметров. Поэтому потери напряжения из-за сопротивления проволоки малы и можно работать на гораздо больших плотностях тока, чем при ручной сварке. Так, сварку проволокой диаметром 1 мм выполняют токами до 450 А, то есть значительно большими, чем при ручной сварке электродами диаметром 5 мм. Вследствие этого, производительность и глубина проплавления при автоматической сварке гораздо больше, чем при ручной. Немаловажно также, что время подготовки сварщика для работы на автомате гораздо меньше, чем для ручной дуговой сварки.

одавляющее большинство автоматов предназначено для сварки плавящимся электродом – проволокой. Такой автомат (рисунок 16) представляет собой укрепленную на основании стойку 1, по которой в вертикальном направлении может перемещаться рейка 2. Эта рейка имеет возможность поворачиваться относительно оси стойки. По реке 2 перемещается каретка 5, к которой подводится шланг 4, подводящий сварочную проволоку и углекислый газ в зону сварки. Углекислый газ подается в шланг из баллона 7 через редуктор 8. Необходимость применения редуктора обусловлена тем, что давление газа в баллоне порядка 200 ати, а для сварочного процесса достаточно давления в 0.2 ати. Проволока при помощи механизма подачи сматывается с барабана 3. Механизм подачи проволоки представляет собой пару или несколько последовательно стоящих пар роликов, вращаемых электромотором через редуктор. Ролики зажимают проволоку, вытягивают ее с катушки и проталкивают в мундштук. Расстояние от места подвода тока к проволоке до дуги не превышает нескольких сантиметров. Поэтому потери напряжения из-за сопротивления проволоки малы и можно работать на гораздо больших плотностях тока, чем при ручной сварке. Так, сварку проволокой диаметром 1 мм выполняют токами до 450 А, то есть значительно большими, чем при ручной сварке электродами диаметром 5 мм. Вследствие этого, производительность и глубина проплавления при автоматической сварке гораздо больше, чем при ручной. Немаловажно также, что время подготовки сварщика для работы на автомате гораздо меньше, чем для ручной дуговой сварки.

Автоматы, в которых перечисленные узлы установлены на самоходной тележке с приводом от электромотора, которая перемещается автоматически вдоль свариваемого стыка, называются самоходными. Автоматы, перемещающиеся непосредственно по изделию или по направляющим, укладываемым на изделие или рядом с ним, называются сварочными тракторами. Прочие самоходные автоматы перемещаются только по направляющим сварочной установки. Конструкция направляющих зависит от формы стыка. Для сварки прямолинейных швов часто применяют консольные направляющие. Они позволяют сваривать и кольцевые поворотные швы: каретка стоит неподвижно, а изделие под ней поворачивают.

Несамоходные (подвесные) сварочные автоматы перемещаются вдоль шва механизмами, входящими в состав сварочного станка или установки.

Механизмы подачи электродной проволоки. Во время работы автомата режим сварки необходимо поддерживать постоянным, чтобы обеспечить постоянство геометрических размеров и качество шва. Другими словами, сварочный ток, напряжение и длина дуги должны быть неизменными. Поэтому любой механизм подачи электродной проволоки должен подавать ее со скоростью точно равной скорости плавления. Неравенство этих скоростей приводит к удлинению и обрыву дуги или к короткому замыканию (проволока упрется в изделие). Равенство скоростей плавления и подачи проволоки в сварочных автоматах обеспечивают двумя способами:

а) скорость плавления проволоки, т. е. сварочный ток, поддерживают постоянным, а скорость подачи проволоки в процессе сварки регулируют. Такие автоматы называют автоматами с регулируемой скоростью подачи проволоки;

б) проволоку подают с постоянной скоростью, а сварочный ток, т. е. скорость плавления, регулируют в процессе сварки. Такие автоматы называются автоматами с постоянной скоростью подачи проволоки.

Р абота автоматов с регулируемой скоростью подачи проволоки основана на линейной зависимости напряжения дуги от ее длины при заданном токе:

абота автоматов с регулируемой скоростью подачи проволоки основана на линейной зависимости напряжения дуги от ее длины при заданном токе: . Значит, постоянство напряжения на дуге обеспечивает постоянство ее длины. В механизме подачи проволоки таких автоматов используют электромотор постоянного тока с двумя обмотками возбуждения. Одна обмотка (независимая) питается от выпрямителя, вторая обмотка (дуговая) через выпрямительный блок подключена параллельно дуге. Магнитные потоки обмоток направлены встречно, причем, чем больше поток дуговой обмотки, тем больше скорость подачи проволоки. Магнитный поток независимой обмотки препятствует подаче проволоки. Если скорость плавления проволоки по каким-то случайным причинам окажется больше скорости подачи, то длина дуги увеличится, в результате возрастут напряжение на дуге, ток в дуговой обмотке и повысится скорость подачи проволоки. Если же длина дуги уменьшится, то напряжение дуги и магнитный поток дуговой обмотки уменьшатся, замедляя подачу проволоки и восстанавливая заданную длину дуги. Задают длину дуги изменением тока независимой обмотки с помощью реостата.

. Значит, постоянство напряжения на дуге обеспечивает постоянство ее длины. В механизме подачи проволоки таких автоматов используют электромотор постоянного тока с двумя обмотками возбуждения. Одна обмотка (независимая) питается от выпрямителя, вторая обмотка (дуговая) через выпрямительный блок подключена параллельно дуге. Магнитные потоки обмоток направлены встречно, причем, чем больше поток дуговой обмотки, тем больше скорость подачи проволоки. Магнитный поток независимой обмотки препятствует подаче проволоки. Если скорость плавления проволоки по каким-то случайным причинам окажется больше скорости подачи, то длина дуги увеличится, в результате возрастут напряжение на дуге, ток в дуговой обмотке и повысится скорость подачи проволоки. Если же длина дуги уменьшится, то напряжение дуги и магнитный поток дуговой обмотки уменьшатся, замедляя подачу проволоки и восстанавливая заданную длину дуги. Задают длину дуги изменением тока независимой обмотки с помощью реостата.

Работа автоматов с постоянной скоростью подачи проволоки основана на явлении саморегулирования дуги, открытом в 1942 г. В. И. Дятловым. Суть его в следующем. При увеличении длины дуги точка пересечения статической характеристики дуги с внешней характеристикой источника питания смещается в сторону уменьшения тока (рисунок 17). При увеличении длины дуги эта точка пересечения смещается в сторону уменьшения тока. Таким образом, возрастание длины дуги приводит к снижению скорости плавления проволоки, а уменьшение длины дуги к увеличению скорости плавления. Если в исходный момент скорость плавления была равна скорости подачи проволоки, то при случайных отклонениях длины дуги скорость плавления самопроизвольно меняется в сторону восстановления исходной длины дуги. Если используют источник питания с крутопадающей характеристикой, то абсолютные изменения скорости плавления при изменении длины дуги малы, и практически не ощутимы. Если же источник питания имеет пологопадающую или жесткую характеристику, то малейшее изменение длины дуги приводит к значительному изменению сварочного тока и быстрому восстановлению длины дуги. Эффективность саморегулирования тем больше, чем больше плотность тока и чем больше изменение тока при колебаниях длины дуги, то есть чем меньше крутизна внешней характеристики источника.

К ак правило, в приводе механизмов подачи проволоки с постоянной скоростью используют асинхронные двигатели переменного тока. Скорость подачи проволоки устанавливают предварительно, меняя коэффициент передачи редуктора. Длина дуги и сварочный ток самоустанавливаются в процессе сварки сообразно скорости подачи проволоки и внешней характеристике источника питания. Автоматы с постоянной скоростью подачи проволоки конструктивно проще и надежнее в эксплуатации, чем автоматы с регулируемой скоростью проволоки. Поэтому автоматов с постоянной скоростью подачи проволоки большинство. Но установлено, что саморегулирование дуги достаточно эффективно только при токах, превышающих минимальные для данного диаметра проволоки – выше кривой А на рисунке 18. При сварочных токах в интервале между кривыми А и Б восстановление режима после случайных изменений недопустимо затягивается. Ниже кривой Б устойчивость дуги недостаточна для нормальной работы и нужны автоматы с регулируемой скоростью подачи проволоки. Кроме того, автоматы с регулируемой скоростью проще настраивать при сварке разных изделий.

ак правило, в приводе механизмов подачи проволоки с постоянной скоростью используют асинхронные двигатели переменного тока. Скорость подачи проволоки устанавливают предварительно, меняя коэффициент передачи редуктора. Длина дуги и сварочный ток самоустанавливаются в процессе сварки сообразно скорости подачи проволоки и внешней характеристике источника питания. Автоматы с постоянной скоростью подачи проволоки конструктивно проще и надежнее в эксплуатации, чем автоматы с регулируемой скоростью проволоки. Поэтому автоматов с постоянной скоростью подачи проволоки большинство. Но установлено, что саморегулирование дуги достаточно эффективно только при токах, превышающих минимальные для данного диаметра проволоки – выше кривой А на рисунке 18. При сварочных токах в интервале между кривыми А и Б восстановление режима после случайных изменений недопустимо затягивается. Ниже кривой Б устойчивость дуги недостаточна для нормальной работы и нужны автоматы с регулируемой скоростью подачи проволоки. Кроме того, автоматы с регулируемой скоростью проще настраивать при сварке разных изделий.

Шланговые полуавтоматы. Автоматическая сварка не всегда осуществима и целесообразна. Она выгодна при выполнении длинных прямолинейных и круговых швов, а также при выполнении коротких швов на небольших массовых изделиях, подкладываемых под автомат. В противном случае время на перестановку и настройку автомата перекрывает выигрыш в производительности автоматической сварки по сравнению с ручной.

Достоинства автоматической сварки (производительность и глубокий провар) в сочетании с гибкостью ручной в значительной степени сочетает сварка с помощью шланговых полуавтоматов, В них механизм подачи электродной проволоки принципиально такой же, как в сварочных автоматах, проталкивает проволоку по гибкому шлангу в горелку, которую держит в руке сварщик. Таким образом, шланговый автомат подачу сварочной проволоки в дугу, а перемещение дуги вдоль шва сварщик производит вручную. Для первичной ионизации в горелку подают углекислый газ, который попутно защищает сварочную ванну от взаимодействия с кислородом воздуха или устанавливают на ней воронку с флюсом, который выполняет те же функции.

Подавляющее большинство горелок комплектуют шлангами длиной 3 м (предельная длина шлангов 4 – 5 м) Шланг состоит из направляющей трубки (сплошной полимерной или стальной спиральной), защитных слоев, токоведущих гибких жил, трех проводов управления и, наконец, наружного защитного слоя.

Сварку выполняют тонкой проволокой – сплошной диаметром 0,8 – 2 мм, порошковой – диаметром до 3,5 мм, которая не ухудшает гибкость шланга. Плотность тока при сварке велика – до 200 А/мм 2 , поэтому саморегулирование длины дуги идет очень быстро. Это позволяет при ручном перемещении горелки использовать механизмы подачи проволоки с постоянной скоростью. Случайные колебания длины дуги из-за ручного ведения горелки легко компенсируются саморегулированием дуги.

Источниками питания при полуавтоматической сварке обычно служат сварочные трансформаторы и выпрямители на номинальные токи от 300 до 500 А. Механизмы подачи полуавтоматов гораздо меньше и легче, чем у автоматов, так как рассчитаны на проволоку только малого диаметра. Масса их для разных отечественных полуавтоматов колеблется в пределах 12 – 25 кг – их легко переносить или перевозить на тележке. Для сварки на монтаже в небольших количествах выпускают ранцевые полуавтоматы, масса механизма подачи которых составляет 5 – 7 кг. Их сварщик надевает на спину как рюкзак. Сварочные провода позволяют относить механизм подачи на расстояния примерно до 50 м от источника питания.

Производительность полуавтоматической сварки плавящимся электродом в 2 – 3 раза превышает производительность ручной сварки покрытыми электродами.

Отправить ответ