Чертеж экструдера для пластика

Содержание:

- 1 Как происходит процесс?

- 2 Конструкция экструдера:

- 3 Заключение

- 4 Еще больше интересных постов

- 5 Как я полку на стеллаж Эверест из Леруа Мерлен печатал.

- 6 Новые мастер-классы по 3D-сканированию на Top 3D Expo 2019

- 7 Еще раз про влияние отката при печати

- 8 Комментарии

- 9 Рекомендованные сообщения

- 10 Создайте аккаунт или войдите в него для комментирования

- 11 Создать аккаунт

- 12 Войти

Экструзия считается распространенным методом получения полуфабрикатов или полимерных товаров. Такой процесс создают в пищевой промышленности или в производстве комбикорма. Расплав полимера вытаскивают с помощью головки экструдера в формующую головку со специальным профилем.

Экструзия считается распространенным методом получения полуфабрикатов или полимерных товаров. Такой процесс создают в пищевой промышленности или в производстве комбикорма. Расплав полимера вытаскивают с помощью головки экструдера в формующую головку со специальным профилем.

Как происходит процесс?

Большинство полимеров могут проходить через экструзии: термопласты, эластомеры и прочие материалы. Технология сварочного экструдера используется уже много лет. Во время обработки специальной техникой есть несколько разных характеристик: состав сырья, процент влажности и природа. Во время работы может меняться давление и температура. Где можно применять сварочный экструдер?

- Переработка кормов.

- Создание пластика и полиэтилена.

- Создание труб.

- Пищевое производство.

Конструкция экструдера:

Головка механизма состоит из корпуса и инструмента с отверстием. Корпус присоединяется к экструдеру. Отверстие бывает сужающимся к центру или в виде круглого канала. Должен присутствовать раздатчик в виде спирали.

Головка механизма состоит из корпуса и инструмента с отверстием. Корпус присоединяется к экструдеру. Отверстие бывает сужающимся к центру или в виде круглого канала. Должен присутствовать раздатчик в виде спирали.- Корона способствует улучшению адгезии поверхностных материалов.

- Активаторы делятся на разные типы, они отличаются по мощности, ширине, фиксации.

- Горячий нож довольно прост в использовании, но с ним нужно уметь работать и выбирать правильное направление. Эта деталь увеличивает выход продукции в несколько раз. Такой нож применяется в экономических целях.

- Шнек – не самая важная деталь, может не присутствовать в оборудовании, создан для улучшения производительности и гомогенизации расплава используемого материала полимеров.

- Специальный узел тиснения создается для придания пленке жесткости и прекрасного товарного вида.

- Узел для вращения головки размещает неровные пленки, улучшает качество рулона.

- Фальцовочное устройство для оборудования и техники.

- Тянущее устройство.

- Намотчик и обдувочное кольцо.

Экструдер для 3D принтера своими руками

Особенностью ручного 3D принтера является работа на основе нитевидного пластика разных видов, чаще всего используется ABS и PLA. Устройство такого экструдера состоит из двух блоков, первый отвечает за подачу филамента, второй представляет собой сопло с нагревателем, которое охлаждает устройство.

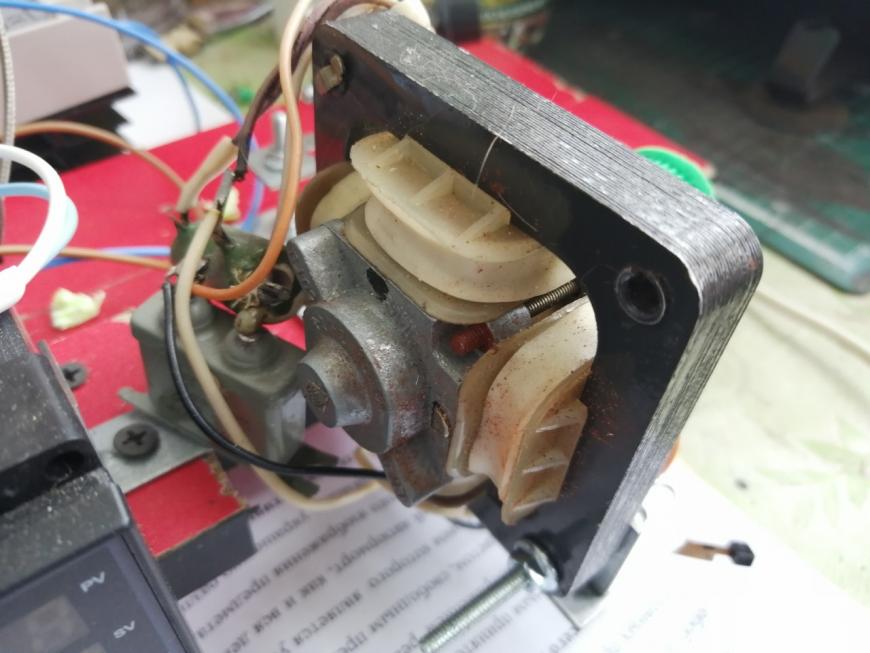

Как сделать самодельный 3D экструдер принтера? Вначале нужно подобрать шаговый двигатель или вместо этого использовать моторы от старых сканеров. Чтобы закрепить двигатель, вам потребуется корпус, специальный ролик и хот-энд. Корпус можно сделать из разных материалов. Специальный ролик регулируется с помощью пружины, ведь толщина прутка редко бывает идеальной. Материал соединяется с подающим механизмом, но сцепление не должно быть слишком крепким, иначе куски пластика начнут отламываться.

Как сделать самодельный 3D экструдер принтера? Вначале нужно подобрать шаговый двигатель или вместо этого использовать моторы от старых сканеров. Чтобы закрепить двигатель, вам потребуется корпус, специальный ролик и хот-энд. Корпус можно сделать из разных материалов. Специальный ролик регулируется с помощью пружины, ведь толщина прутка редко бывает идеальной. Материал соединяется с подающим механизмом, но сцепление не должно быть слишком крепким, иначе куски пластика начнут отламываться.

Деталь под названием хот-энд можно купить, но цена достаточно высока, выгоднее будет скачать чертежи и сделать его своими руками. Радиатор изготавливают из алюминия, чтобы убрать тепло от ствола хот-энда. Это помогает убрать преждевременное нагревание материала.

Самое лучшее решение — это светодиодный радиатор, охлаждение применяется с помощью вентилятора. Ствол хот-энда создают из металлической трубки, который создан для соединения радиатора и нагревателя. Тонкий кусок трубки — это термобарьер, который справляется с уничтожением тепла в верхней части экструдера.

Нагреватель в 3D экструдере своими руками делается из алюминиевой пластины. Сначала в ней сверлят отверстие для крепления ствола хот-энда, потом создается отверстие для болта, резистора и терморезистора. Пластину нагревают с помощью резистора, а терморезистор регулирует температуру. Сопло создают из глухой гайки с овальным концом.

При выборе гайки лучше брать латунную или медную, их очень легко обрабатывать. В тисках закрепляется болт, потом на него накручивается гайка, ну и последний этап – это создание отверстия в центре. Вот таким способом и создается самодельный экструдер для 3D принтера.

Если вы не совсем понимаете, как сделать такой устройство для 3D принтера, то стоит ознакомиться с видео и чертежами для упрощения своей работы.

Экструдер для глины своими руками

Такое оборудование предназначено для лепки. С помощью таких ручных экструдеров можно работать с глиной и пластилином. Основной конструкцией для этого экструдера, считается пластиковая бутылка прозрачного цвета. Перед работой ее нужно вымыть и высушить. Из крышки нужно вытащить пластину с помощью иголки или булавки.

Далее нужно создать отверстие, из которого будет выдавливаться материал. Диаметр должен совпадать с линиями. Подравняйте края отверстия и возьмите диск из металла, к которому прикрепите ручку. Готово, теперь у вас получится экструдер для глины. Все очень легко и даже не нужен чертеж.

Заключение

Экструдер считается очень полезным, ведь благодаря такому инструменту можно создать много материалов, которые используются в жизненно важных сферах. Устройство 3D принтера делает самые качественные детали, и очень выгодно сделать его самим, на этом можно прилично заработать.При создании такого инструмента для 3D принтера не забывайте ознакомиться со схемой.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Нужны советы по созданию экструдера, для переработки пластика

Печатаю много такого

(отечественная техника тоже есть не волнуйтесь)

Остается брак и поддержки , хотелось бы и их пустить в дело !

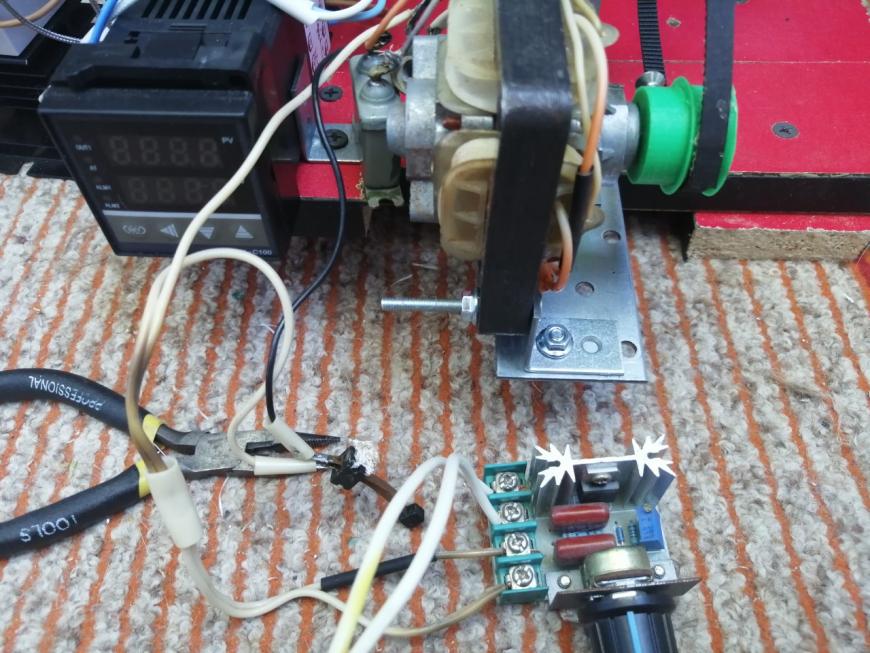

Начну с того что имею на данный момент:

— Доступа к сварочному аппарату у меня нет , использую то что можно купить в магазине и на Алиэкспрес

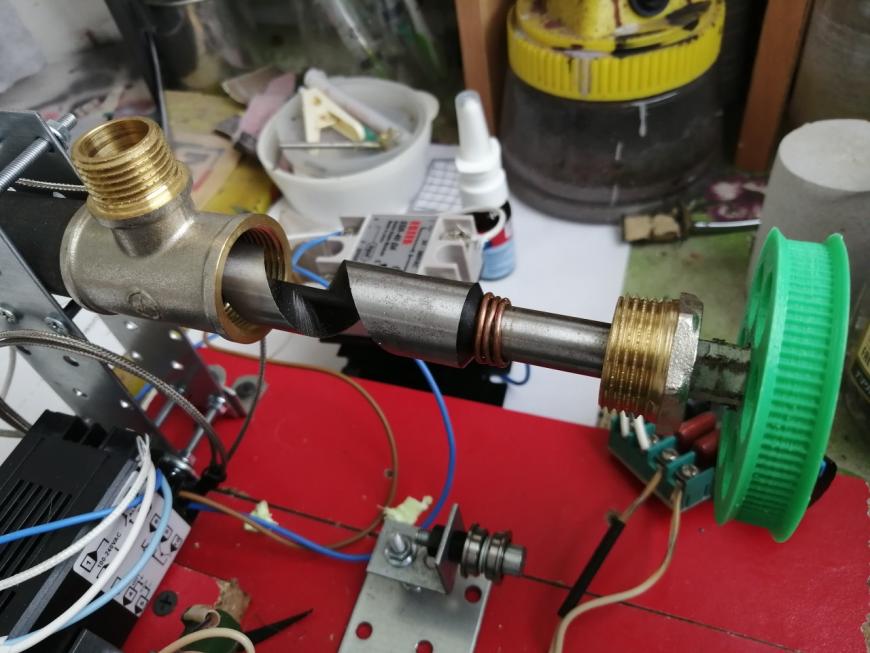

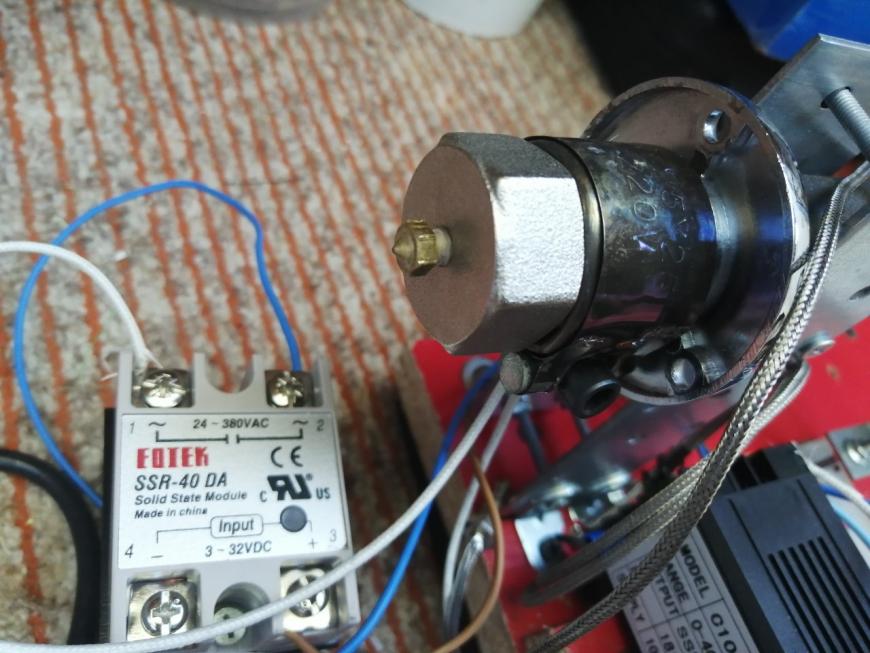

1) кусок трубы с резьбой + нагревательный элемент + заглушка (в заглушке резьба под сопло от 3д принтера с отверстием 1,7 мм) для универсальности процесса

Нагреватель (в комплекте 2 , но 1 я угробил )

Заказал еще такой вариант

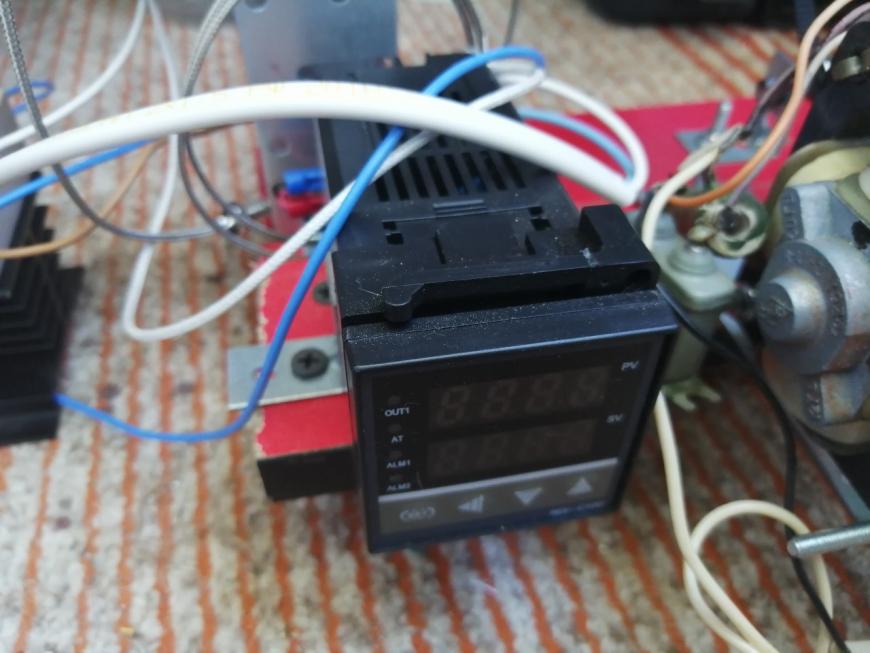

Мозги нагрева + термопара + реле

— В ходе экспериментов оказалось что 1 нагревательный элемент мало , 2 много . Во общем минимум 2 , иначе провернуть шнек (сверло ) становиться тяжело во всех смыслах.

выход пластика нормальный, шнек крутил руками, качество пластика . ну неплохое , ожидал хрупкость и ломкость , но получилось что то похожее на PLA , хотя перерабатывал ABS.

А теперь к главному

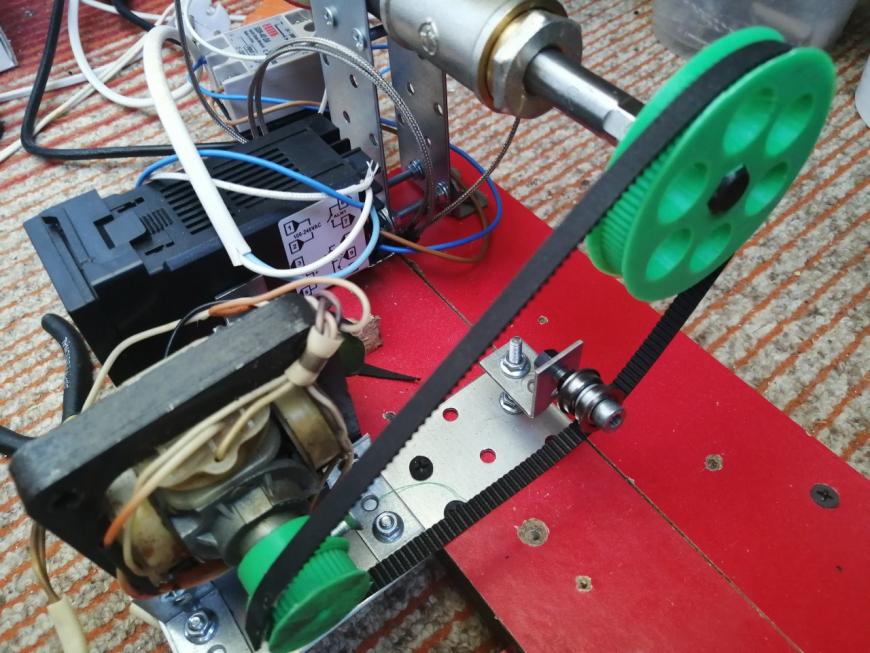

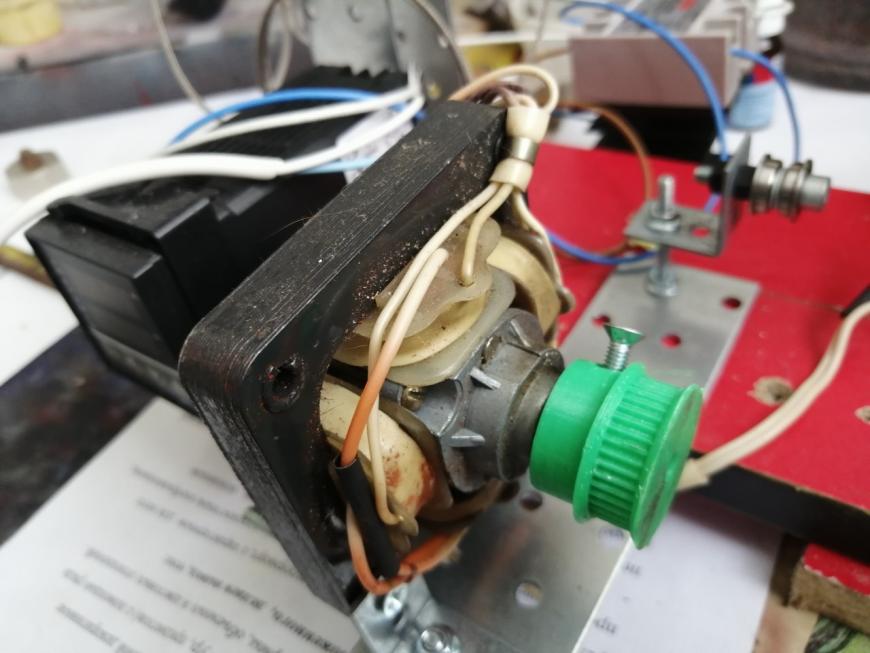

По задумке вращать шнек должен двигатель (от старого патифона) но силы ему явно не хватает

+ перегрев шнека диформирует АБС колесо по которому идет ремневая передача (хотя от этой идеи я пожалуй откажусь , все очень не надежно)

В общем Вопросы следующие :

Стоит ли использовать шаговый двигатель? и какой ? (вместо того что я вам показал)

Как и чем его питать и регулировать обороты ?

В электронике я почти 0 , нужны готовые решения (типо с алика )

Буду рад если поделитесь опытом и идеями !

( Об узлах контроля и протяжки прутка пока не будем, не хочу загадывать далеко )

(если что моя группа https://vk.com/public_model_hends)

Еще несколько фото

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Еще больше интересных постов

Как я полку на стеллаж Эверест из Леруа Мерлен печатал.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Новые мастер-классы по 3D-сканированию на Top 3D Expo 2019

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Еще раз про влияние отката при печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все знают про откат, но мало кто понимает с чего начать чтобы правильно им управлять.

Теории рассказано вагон и маленькая тележка, но.

Комментарии

Зачем латунь на входе она имеет место быть только на выходе. Очень большой коэффициент теплопередачи. У загрузки сталь или нержавейка.бункер должен быть максимально теплоизолирован.

с 1мм сопла выходит 2-3 мм нормально, 1,7 будет лишка, однако. шаговый двигатель с редуктором покупай не меньше нема23, но у народа и от автомобильных ‘дворников’ работает неплохо. ИМХО

у народа и от автомобильных ‘дворников’ работает неплохо

‘Движок от патефона’ не пойдёт — он асинхронный. Такому для регулирования нужно частотник.

К тому же у него и мощность всего 1 ватт и то после выхода на рабочие обороты.

Читал как-то про устройство термопластавтоматов. В них очень важна длина материального цилиндра, где происходит размягчение, размешивание и плавление пластика.Помню, что меньше 20 см от бункера до сопла считалось неэффективным решением. Причем внешний подогрев в меньшей степени влиял на расплав, чем трение массы.

Еще очень важно расстояние от шнека до стенок цилиндра — оно должно быть меньше миллиметра, лучше 0,1-0,5 мм. Шнек должен быть с меньшими бороздками, чем у вашего сверла. Там даже была высчитанная физиками зависимость между этим пространством, длиной шнека, глубиной бороздок, крутящим моментом ШД, усилием смыкания плит пресс-форм, объемом впрыска и т.п.

Кроме того, поверхность и шнека, и внутренних стенок цилиндра должны быть полированными, лучше азотированными. Тогда у расплавленной массы не будет дополнительного препятствия. Если все эти условия обеспечить, думаю, ваш движок (вы не сообщили, какой у него крутящий момент) смог бы больше.

Ага, все перечисленное страждущим доступно прям дома ‘на плите’

И выбор бороздок и полировка с азотированием.

Будет куда стремиться. Можно, наверное, и чеснокодавилку переделать в ручной механический 3д принтер. Но, если обзавестись экструдером, будет легче. Если добавить ШД и драйверы — еще проще. Ну и т.д.

Если группа единомышленников, печатающих много, скинется, то может построить для себя правильный экструдер. Самое главное и дорогое в нем — материальная пара — цилиндр и шнек (обогреватели, ПИД-регулятор, ШД, БП — ерунда). Его можно заказать в Китае, на алибабе. Обойдется вскладчину недорого, зато гнать прутик будет неустанно, обеспечит всех дешевым материалом, причем любым пластиком.

Пост писал мекбой.

Ну с али дак с али)

https://ru.aliexpress.com/item/32812851763.html?spm=a2g0s.8937460.0.0.4c0b2e0eZtGYgv

Да, штука. 40 тыщ рублей. По сути это где-то 40 кг PLA пластика. У меня с 30-ти кг филамента накопилось где-то 5 кг всяких поддержек и неудачных кусков. Чтобы такой экструдер окупился, мне надо будет испечатать около 200 кг филамента.

Не канает. это я его несколько лет ‘окупать’ буду. Одно наверное верно: скорее всего этот экструдер даст более качественный пруток, чем самодельный. Но самодельный выйдет существенно дешевле, даже с затратами времени.

Теоретически чуть быстрей т.к. пластик можно будет покупать в виде гранул.

Я бы считал по-другому. Покупка прутка — 1400 р, пластик в гранулах — около 150 р, вместе с расходами на э/э — максимум 200 р. Аппарат окупит себя меньше, чем через 35 кг.

Если филамент получится реально качественным, найдутся охочие купить его у вас за меньшую цену, чем у производителей. Скажем, за очень скромные 600 р. Ваш доход — 400. Продадите в месяц 8-10 кг. — окупите станок за год. Дальше — только прибыль.

Да в том-то и дело, что уже есть хороший заводской пруток (где нет пузырьков воздуха и диаметр контролируется по лазерному датчику) с ценой 600-900р в зависимости от материала. Тот же FDplast — отличный филамент, им и пользуюсь.

А этот станок с Али еще хер знает как сделан внутри: вполне возможно что там контроль толщины прутка основан чисто на скорости подачи материала. А значит и диаметр плавать будет, и воздух в прутке может попадаться. Переводить гранулят на такой пруток это прям кощунство.

Просто накопилось много всяких отходов 3D печати и их некуда пристроить. Просто видимо уйдет в помойку. А был бы экструдер — можно было бы хоть как-то переработать. Ну и ради ‘поржать’ — пустить в переработку например PET бутылки и всякие там пластиковые отходы (корпуса например от РЭА всякие старые — тот же ABS).

Но как тут уже описали: прибору нужен оператор и присмотр. А это человеко-часы, которые тоже стоят денег. Так что. видимо придется ‘забить’ на переработку и тупо выкинуть отходы в помойку.

Страница Вконтакте интересная, подписался. А там может и по экструдеру мысли появятся. Спасибо.

Есть претензии, но главное что человек что то делает.

Вот поэтому я и написал сюда, я понимаю что мой экструдер мягко говоря не очень . А советы и замечания очень важны в таком деле !

Делал я свой экструдер. Он работал, но прикинув затраты по времени и геморой я все таки продал и просто покупаю пластик.

А теперь более по существу.

Экструдер я собрал со всеми токарными работами и запчастями примерно за 10к.

Использовал двигатель от дворников корейца, по мощности он был 60-90 ват в зависимости от скорости, он дико грелся от такой нагрузки и постоянной работы. (Радиаторы и постоянный обдув необходим был)

Блоки питания от АТХ, нагреватели из нихрома намотанные, электроника самодельная.

Пластик АБС я купил за 5к за 25 кг, получается 200р кг. (Пусть будут это отходы, тогда не считать эту стоимость. Тогда нужен измельчитель для пластика, долго детальки не порежешь)

Чтобы сделать 1кг прутка уходило больше часа. Я свое время считаю, которое мне придется провести в окрестностях экструдера, за ним все равно необходим присмотр.

И получается цена выходит самодельного прутка не такая уж и дешевая.

Сейчас тот же пет можно купить рублей за 600-700 кг. И я с такими ценами потерял интерес делать пруток самостоятельно.

А теперь что по косякам:

1. 1,7 это очень много, необходимо в районе 1-1,2 все в зависимости от потока.

2. Очень короткая нагревательная часть без теплового барьера с бункером. Или удлинять нагревательную часть или текстолитовую прокладку ставить.

3. Двигатель нужно хотябы ват от 200 для нормальной стабильной работы, чтобы обороты не плавали.

4. Обороты на шнеке должны быть начиная от 90-120 об/мин, чтобы не ждать вечность пока сделается хотя бы 100 гр.

капну и я свою капельку ))

1. шнек (вся конструкции) должна быть в 3-4 раза длиннее — во-первых всё, что писал avex, а во-вторых не будет перегреваться.

2. должны быть подшипники — вместо вашей проволочки — упорный, а максимально близко к концу сверла — радиальный. или радиально-упорный, тогда первый упорный не нужен. естесственно — обеспечить жёсткий упор.

3. нагревателя лучше два. причём второй расположить примерно на 2/3 рабочей длины шнека. питать отдельно и температуру подбирать примерно в половину от температуры первого.

4. термобарьер. деревянный (дуб, бук) брусок. ставится в разрыв трубы.

5. у патЕфонов был пружинный двигатель. конструкция двигателя электропроигрывателя разрешает только одно рабочее положение — горизонтальное, осью вверх. регулировать скорость обычным диммером невозможно. да и частотником затруднительно: двигатель с конденсатором.

6. шаговый двигатель можно использовать — лучше с редуктором. в этом случае для управления всей конструкцией вполне подходит плата от принтера с прошивкой Марлин (слегка модифицированной для постоянного вращения двигателя). да, немного избыточно, зато — без возни и ‘с али’

7. качество пластика зависит (в том числе) от условий его нагрева. именно поэтому делают зону нагрева достаточно длинной — чтобы пластик успел выйти на режим и хорошенько перемешаться. ну и — аксиома — качество вторичного пластика всегда хуже.

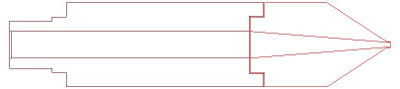

8. сопло. для отличной экструзии и чёткого попадания в размер нити сопло должно быть таким:

.

степень удлинения 10-15 рабочих диаметров. т.е. длина конусной части сопла = (диаметр отверстия) * 15

почитайте про экструдер Лимана — одна из самых простых и удачных конструкций, при этом максимально ориентирована на покупные детали.

баловство всё это.

Если нужно печатать то проще купить готовый пластик.

Другое дело если есть забота об экологии и перерабатывать хотя бы пет бутылки, тогда это немного другой проект нацеленый на другой результат.

В австралии вроде-бы народ этим занимался, они сейчас перерабатывают 3 тонны в месяц.

Другой вопрос сколько на этом можно сэкономить? лишние 10 тыс рублей за год , при этом убить недели своего времени?

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Отправить ответ