Чертеж зубчатого колеса с размерами

Эти правила устанавливает ГОСТ 2.403–75. Зубчатое колесо на чертеже может быть изображено в двух видах. Если для выявления формы зубчатого колеса достаточно одного главного вида, то при наличии шпоночного паза вместо полного вида допускается давать лишь контур отверстия и паза.

а) диаметр da вершин зубьев;

б) ширину b зубчатого венца;

в) размеры фасок;

г) шероховатость боковых поверхностей зубьев;

д) размеры конструктивных элементов зубчатых колес.

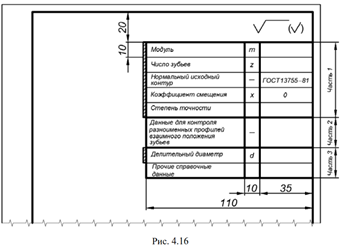

Остальные данные, необходимые для изготовления и контроля точности зубчатых колес, указывают в таблице параметров и технических требованиях. В соответствии со стандартом в правом верхнем углу чертежа приводят таблицу параметров зубчатого венца, состоящую из трех частей, отделяемых друг от друга основными линиями. Первая часть таблицы (рис. 4.16) содержит основные данные для изготовления зубчатого колеса, вторая – данные для контроля, а третья – справочные данные.

На учебных чертежах обычно помещают данные, которые отмечены на рис. 4.16 штриховой линией, или указывают только значения модуля m, число зубьев z и диаметр делительной окружности d.

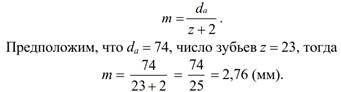

Эскизирование цилиндрических зубчатых колес. Для эскизирования зубчатых колес лучше выбирать цилиндрические прямозубые шестерни. Перед выполнением эскиза зубчатого колеса с нормальными и некорригированными (неисправленными) зубьями необходимо определить величину модуля. Для этого надо измерить диаметр окружности выступов (рис. 4.17) и подсчитать количество зубьев шестерни.

Модуль подсчитываем по формуле:

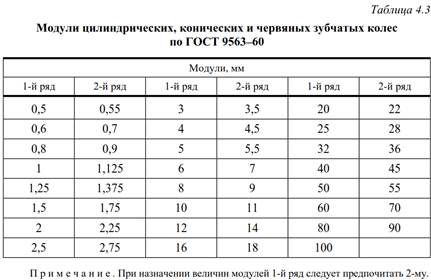

Сравниваем полученное число со стандартным рядом модулей по ГОСТ. Так как в стандарте такого модуля нет, выбираем ближайшее значение (табл. 4.3).

В нашем случае, модуль надо взять, равным 3, и пересчитать диаметр окружности выступов:

Делительный диаметр: d =3 ´ 23 = 69 (мм).

Диаметр впадин: df = m (z — 2,5) = 3 (23 — 2,5) = 3 ´ 20,5 = 61,5 (мм).

Высота зуба: dh=2,25m = 2,25 ´ 3 = 6,75 (мм).

Высота головки зуба: ha= m = 3 (мм).

Высота ножки зуба: hf=1,25 m = 1,25 ´ 3 = 3,75 (мм).

Так как зубчатое колесо, эскиз которого нужно выполнить, соединяется с валом с помощью шпонки, то измеряем также величину шпоночного паза и диаметр ступицы (рис. 4.18).

Все измеренные величины (ширину шпоночного паза и диаметр ступицы вместе с глубиной паза) округляем до целого числа и сравниваем со стандартными значениями, выбирая ближайшие. На эскизе или чертеже зубчатого колеса проставляются только стандартные значения всех элементов детали.

После проведения расчетов, измерения детали и работы со стандартами для выбора требуемых величин размеров элементов детали, приступаем к выполнению эскиза зубчатого колеса. Эскиз проверяется преподавателем. После проверки студент должен исправить все ошибки на эскизе, потом исправленный эскиз подписать у преподавателя. По выправленному и подписанному эскизу выполняется учебный чертеж зубчатого колеса.

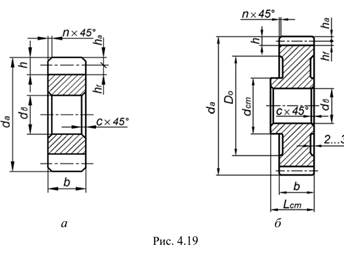

При выполнении чертежа необходимо точно соблюдать соотношения тех конструктивных размеров, которые были получены при расчете, и строить все элементы зубчатого колеса по полученным размерам. Для выполнения учебного задания на рис. 4.19 приведены чертежи зубчатых колес с обозначением тех расчетных размеров, по которым необходимо выполнить чертеж: на рис. 4.19, а – для цельно- литого колеса; на рис. 4.19, б – для штампованного зубчатого колеса.

В соответствии с ГОСТ 2.402–68 образующие поверхности вершин и впадин зубьев показаны сплошными основными линия- ми, образующие делительной поверхности – штрихпунктирными тонкими линиями. Зубья в осевых разрезах во всех случаях оставляют незаштрихованными. На фронтальном разрезе указывается только наружный диаметр колеса.

На рис. 4.19 размеры на элементы зубчатого колеса указаны только для правильного вычерчивания шестерни, которая выдается для эскизирования. На чертеже эти размеры на зубчатое колесо не наносятся.

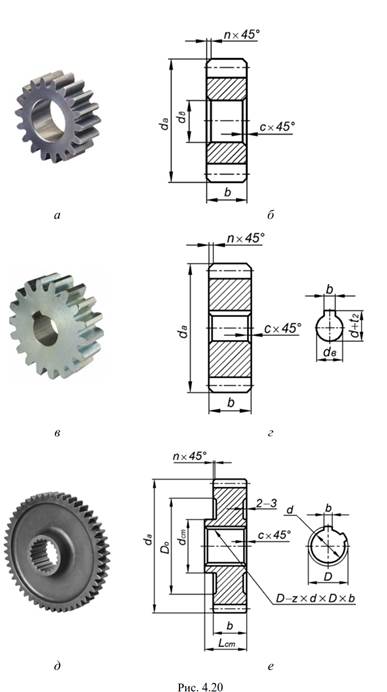

Так как студенты выполняют эскизы различного вида зубчатых колес, на рис. 4.20 приведены примеры оформления эскизов и чертежей в зависимости от вида зубчатого колеса и его посадки на вал: а – цельнолитая шестерня с прессовой посадкой; б – чертеж шестерни; в – цельнолитая шестерня с шпоночным соединением с валом; г – ее чертеж; д – штампованное зубчатое колесо с шлицевой ступицей; е – ее чертеж.

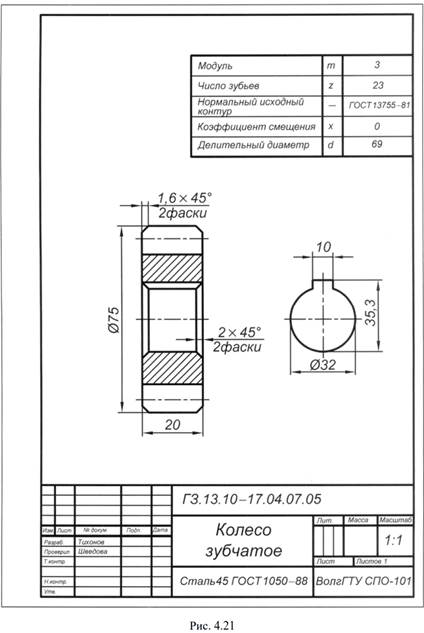

После проверки эскиза преподавателем и исправления ошибок, выполняется учебный чертеж зубчатого колеса. Пример учебного чертежа цилиндрического прямозубого зубчатого колеса с посад- кой на валу на призматическую шпонку приведен на рис. 4.21.

На чертеже на месте главного вида выполнен фронтальный разрез детали, а на виде слева для упрощения изображения показан только контур отверстия со шпоночным пазом и размерами для об- работки этого паза. На изображении зубчатого колеса нанесены необходимые для изготовления заготовки размеры, из которых диаметр окружности вершин, ширина зубчатого венца и размер фасок на торцевых кромках цилиндра вершин имеют отношение к эле- ментам зацепления.

В таблице параметров указаны только данные первой части, необходимые для изготовления зубчатого колеса, принимая колесо некоригированным (х =0). Для немеханических специальностей достаточно указать только модуль, количество зубьев и диаметр делительной окружности.

| | | следующая лекция ==> | |

| Правила изображения цилиндрических зубчатых колес и реек | | | Конические зубчатые колеса |

Дата добавления: 2017-04-08 ; просмотров: 11035 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Таблица параметров. Помимо изображения детали с разрезами, необходимыми размерами, предельными отклонениями размеров, параметрами шероховатости и других сведений в правом верхнем углу поля чертежа приводят таблицу параметров зубчатого венца или витков червяка.

Таблица параметров состоит из трех частей, отделенных друг от друга сплошными основными линиями. В первой части таблицы приводят данные для нарезания зубьев колес или витков червяка, во второй – данные для контроля (в учебных проектах эту часть можно не заполнять при отсутствии данных из [2]), в третьей – справочные данные.

Цилиндрические зубчатые колеса

Размеры и предельные отклонения. На чертежах цилиндрических зубчатых колес (рис. 4.16) кроме прочих размеров указывают диаметры: dа – вершин зубьев, d – отверстия, dст – ступицы.

На чертеже колеса с цилиндрическим отверстием и шпоночным пазом задают размер d + t2 (рис. 4.17, а), который принимают по приложению 12. На ширину шпоночного паза чаще всего задают поле допуска Js9. На чертеже колеса с коническим отверстием задают размер d + t ` 2 (рис. 4.17, б), который вычисляют по формуле:

Рис. 4.16. Чертеж цилиндрического зубчатого колеса

На глубину шпоночного паза (размер d + t2 на рис. 4.17, а) задают предельные отклонения при сечении шпонки до 6 х 6 мм: + 0,1 мм; от 6 х 6 до 32 х 18: +0,2 мм.

Допуски формы и допуски расположения поверхностей. На рис. 4.18, а – г показаны несколько зубчатых колес и условные обозначения баз и допусков формы и расположения поверхностей. В соответствии с позициями на этом рисунке в табл. 4.10 даны указания по определению допусков. Назначение каждого из допусков:

Рис. 4.17. Отверстия и шпоночные пазы колес

· допуск цилиндричности посадочной поверхности (поз. 1) назначают, чтобы ограничить концентрацию контактных давлений;

· допуск перпендикулярности торца ступицы (поз. 2) задают, чтобы создать точную базу для подшипника качения, уменьшить перекос его колец и искажение геометрической формы дорожки качения внутреннего кольца;

· допуск параллельности торцов ступицы узких колес (поз. 3) задают по тем же соображениям, как и допуск перпендикулярности торца ступицы (поз. 2).

Если торцы ступиц не участвуют в базировании подшипников, то допуски по поз. 2 и 3 не назначают.

Рис. 4.18. Обозначения баз, допусков формы и расположенияповерхностей

В первой части таблицы параметров для цилиндрических колес приводят: модуль (m), число зубьев (z), угол наклона ( ), направление линии зуба – правое, левое, шевронное; нормальный исходный контур со ссылкой на ГОСТ 13755 – 81; коэффициент смещения x; степень точности, вид сопряжения и обозначение стандарта на нормы точности – ГОСТ 1643 – 81.

Таблица 4.10 Значения допусков формы и расположения поверхностей колеса

Позиция на рис. 4.18

Допуск цилиндричности 0,5t, где t – допуск размера поверхности

Допуск перпендикулярности на dст (по табл. 4.8) при l / d 0,7. Степень точности допуска при базировании подшипников: шариковых – 7; роликовых – 6

Допуск параллельности на dст при l / d Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Конические зубчатые колеса (см. рис. 8.5, д, е), как и цилиндрические, вычерчиваются условно (рис. 8.11). При этом общие правила выполнения чертежей цилиндрических зубчатых колес, изложенные в предыдущем параграфе, действуют и в случае вычерчивания конических прямозубых колес. Размеры элементов этих колес подсчитывают по тем же формулам, что и для цилиндрических колес. Однако диаметры, модуль, высота головки и ножки зуба конического зубчатого колеса переменны (рис. 8.11). Поэтому за диаметр делительной окружности принимают максимальное его значение. Значение модуля при подсчетах также берут наибольшее (на внешнем дополнительном конусе).

Рис. 8.11. Элементы конического зубчатого колеса

ГОСТ 19325–73 устанавливает, что основой для подсчета размеров конических прямозубых колес является делительный конус [1] . По вершинам зубьев проходит конус вершин, а по впадинам зубьев – конус впадин. Кроме того, могут быть два дополнительных делительных конуса – внешний и внутренний. Образующие этих конусов расположены под прямым углом к образующей делительного конуса.

Для выполнения чертежа конического прямозубого колеса нужно знать внешний окружной модуль те, число зубьев шестерни z. Если рассматриваются два зубчатых колеса, находящихся в зацеплении, то числа зубьев обозначаются соответственно z1 и z2.

В данном примере эти величины взяты следующие: те = 3 мм; z1 = 20 (шестерни); z2 = 40 (колеса); диаметр вала da = 20 мм.

Прежде чем приступить к вычерчиванию, нужно подсчитать основные параметры колеса.

Диаметр делительной окружности колеса определяем по формуле d2 = тez2. В данном примере d2 = 3•40 = 120 мм. Высота головки зуба ha берется равной модулю (внешнему): ha = те = 3 мм.

Высота ножки зуба hr берется равной 1,2 модуля: hr = = l,2me= 1,2-3 = 3,6 мм.

Диаметр делительной окружности шестерни (составляющей пару с изображаемым колесом) d1 = теz1 = 3•20 = 60 мм.

После подсчета основных параметров приступают к вычерчиванию фронтального разреза колеса. Построение выполняют в такой последовательности (рис. 8.12).

Рис. 8.12. Последовательность вычерчивания конического зубчатого колеса

Вычерчивают два делительных конуса с общей образующей (рис. 8.12, а). Конус большего диаметра (d2 =120 мм) принадлежит колесу меньшего диаметра (d1 = 60 мм) – шестерне. К основанию делительного конуса колеса проводят две линии, расположенные под прямым углом к образующим конуса В результате получают внешний дополнительный конус колеса.

Вдоль образующей этого дополнительного конуса откладывают от точки пересечения ее с образующей делительного конуса размер высоты головки ha (в нашем примере 3 мм) и размер высоты ножки hf зуба, проводят через полученную точку прямую под углом δa (угол конуса вершин), получая конус вершин (рис. 8.12, б). Отложив размер высоты ножки зуба (в нашем примере 3,6 мм) вдоль образующей дополнительного конуса, соединяют полученную точку с вершиной делительного конуса, получая конус впадин колеса.

По образующей делительного конуса колеса откладывают размер длины зуба b, который можно подсчитать по соотношению b = (6÷8)те, приведенному в табл. 8.1. В нашем примере возьмем коэффициент равным 6 (колесо стальное), получим b = 6те = 6•3 = 18 мм.

Определяют толщину обода венца δ0 из соотношения, приведенного в табл. 8.1: δ0 ≈ (2,5÷4)те.

Для стального колеса берем коэффициент 2,5. Получаем δ0 = 2,5те = 2,5•3 = 7,5 мм. Откладываем этот размер вдоль образующей дополнительного конуса и проводим вертикальную линию (рис. 8.12, в).

По соотношениям, приведенным в табл. 8.1, подсчитываем диаметр dCT и длину ступицы колеса, вычерчивая ее по этим размерам (рис. 8.12, в). Показывают в ступице отверстие для вала, диаметр которого dB = 20 мм.

Вычерчивают вид слева колеса.

В соответствии с ГОСТ 2.402–68 на нем показывают для конических колес лишь две окружности зубчатого венца: окружность вершин зубьев – сплошной основной линией и делительную окружность – штрихпунктирной тонкой линией (рис. 8.12, а).

В соответствии с ГОСТ 2.405–75 на рабочих чертежах конических зубчатых колес часть размеров проставляют на изображениях, а часть – в таблице параметров (рис. 8.13).

На изображениях наносят диаметр большего основания конуса вершин (внешний диаметр вершин зубьев). На рис. 8.13 этот размер равен 79,3 мм. Проставляют размер от базовой поверхности (торца ступицы) до большего основания конуса вершин (размер 21,64 мм). Указывают размеры двух углов: угол конуса вершин (угол 27°22′ на рис. 8.13) и угол внешнего дополнительного конуса (угол 65°46′). Если зубчатое колесо имеет внешний дополнительный конус, то указывают ширину зубчатого венца (размер 26 мм). Всегда указывают размер базового расстояния, т.е. размер между вершиной делительного конуса и базовой плоскостью, измеренный по геометрической оси колеса (размер 100_0,2з мм на рис. 8.13). Указывают размеры фасок или радиусы скруглений на кромках зубьев.

Рис. 8.13. Чертеж конического зубчатого колеса

В таблицу параметров вносят помимо модуля число и тип зубьев, угол делительного конуса δ (угол 24°13’40") и угол конуса впадин δf (угол 21°66′). Сведения о типе зубьев помещают в таблице параметров, потому что кроме прямых могут быть косые и круговые зубья с эвольвентными и другими профилями.

Во второй части таблицы параметров помещают данные для контроля колеса, а в третьей – справочные данные.

На соответствующих изображениях наносят обозначения шероховатости рабочих поверхностей зубьев и поверхностей вершин и впадин. Кроме того, указывают предельные отклонения формы и расположения поверхностей.

Из рис. 8.13 видно, что вершины делительного конуса и конуса вершин не совпадают. Смещение их обеспечивает зазор постоянной величины по всей длине зубьев сопряженных колес, что делает передачу более плавной. На учебных чертежах этот зазор допускается не показывать.

Отправить ответ