Чертежи станка чпу из металла

Содержание:

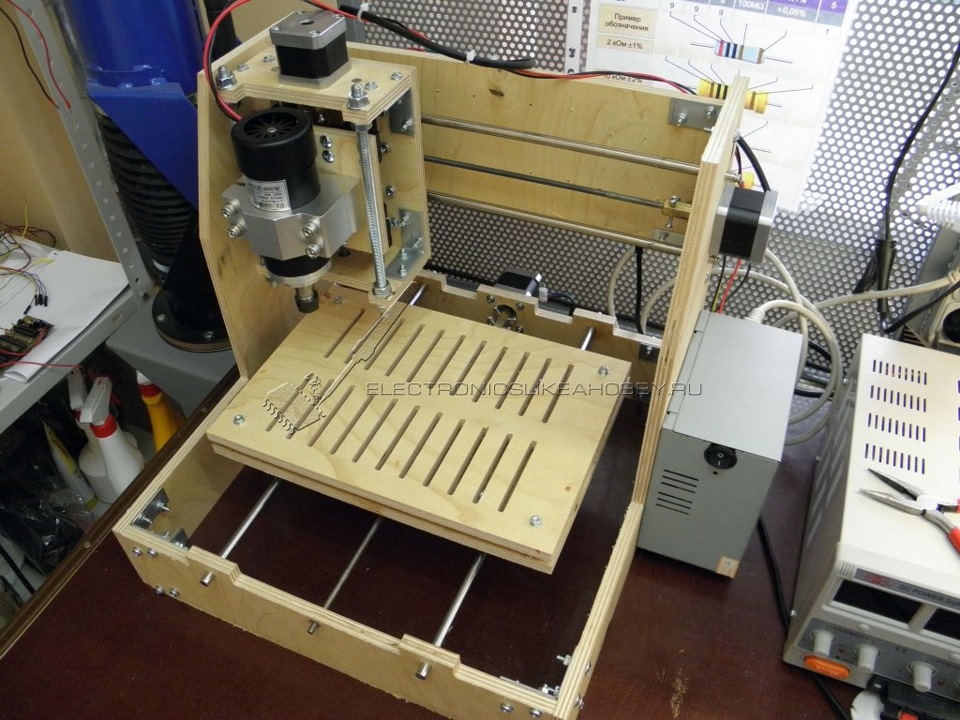

Хочу поделиться опытом с сообществом по созданию чпу станка.

Определимся с будущими возможностями станка. В мои цели входит следующее — гравировка оргстекла шпинделем и лазером и возможно работа с печатными платами (т.е гравировка, для создания печатной платы) и сверление.

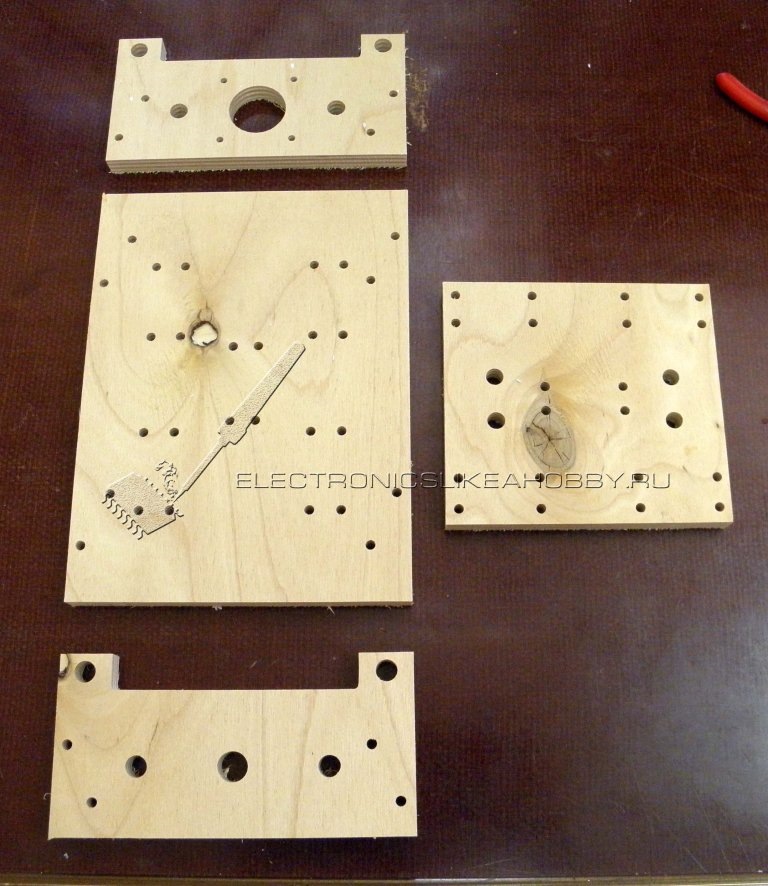

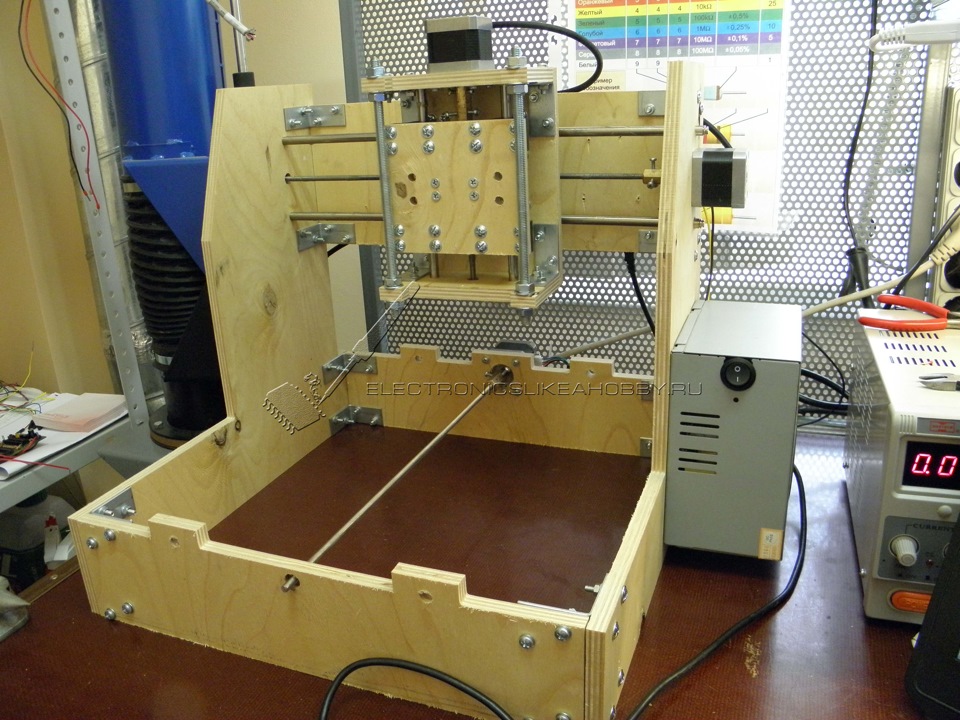

Корпус станка сделан из фанеры толщиной 10 мм. Прежде всего была создана 3d модель в программе Sketchup, по ее размерам были вырезаны части чпу.

Последовательность сборки такая — ось Z, Y, X, сборка драйверов, контроллера, настройка всего станка.

Покажу на примере Z, то что потребуется:

1. Шпиндель с готовым креплением.

2. Две направляющие со старых принтеров (диаметр 8мм).

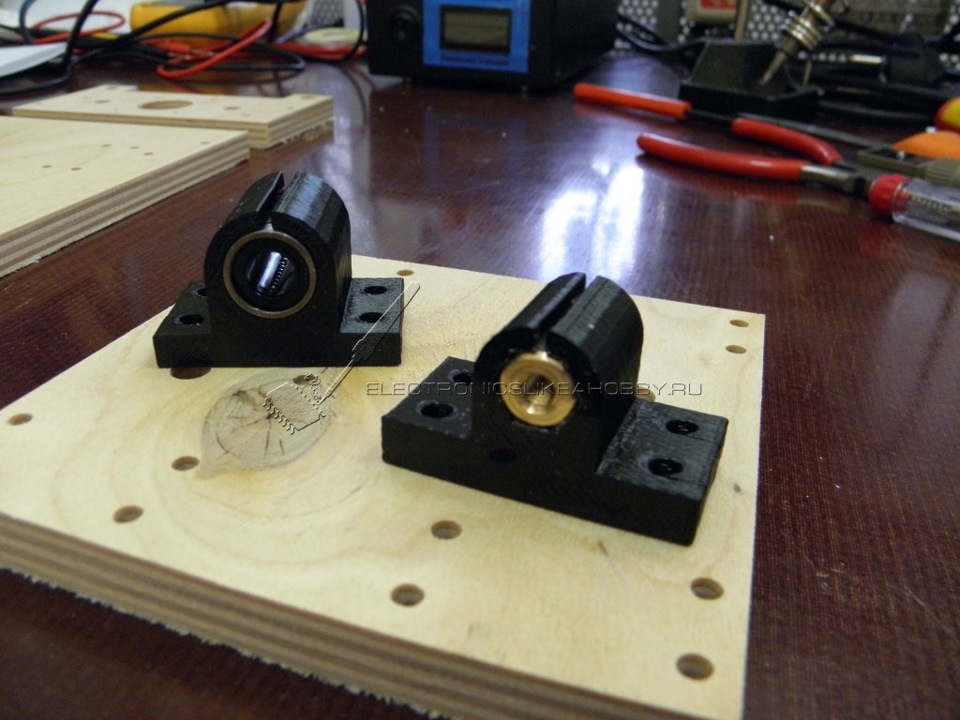

3. Линейные подшипники lm8uu (4 шт.).

4. Крепление для подшипников (4 шт.) и гайки (1 шт.).

5. Фанера (10 мм.).

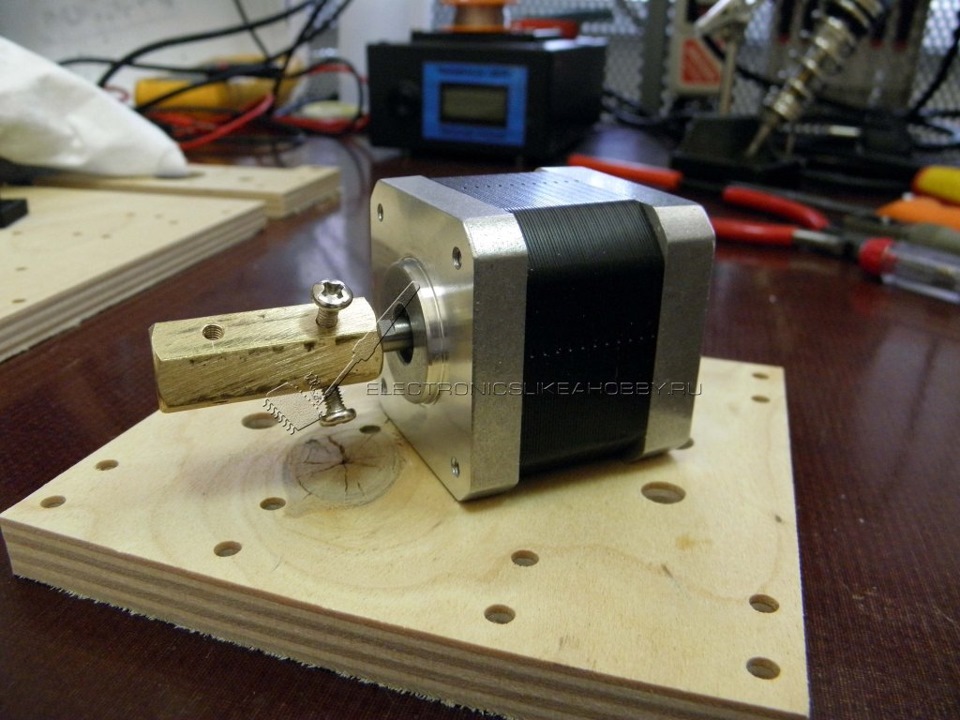

6. Шаговый мотор Nema 17.

7. Муфта (5мм — резьба М5).

8. Удлиненная гайка М5.

9. Шпилька резьбовая М5.

10. Уголки.

11. Болты, гайки, шайбы, шурупы.

12. Подшипник с внутренним диаметром 5 мм.

13. Шпилька резьбовая М8.

14. Уголки.

Но лучше одни раз увидеть, чем раз сто прочитать, 3D модель оси Z и Y:

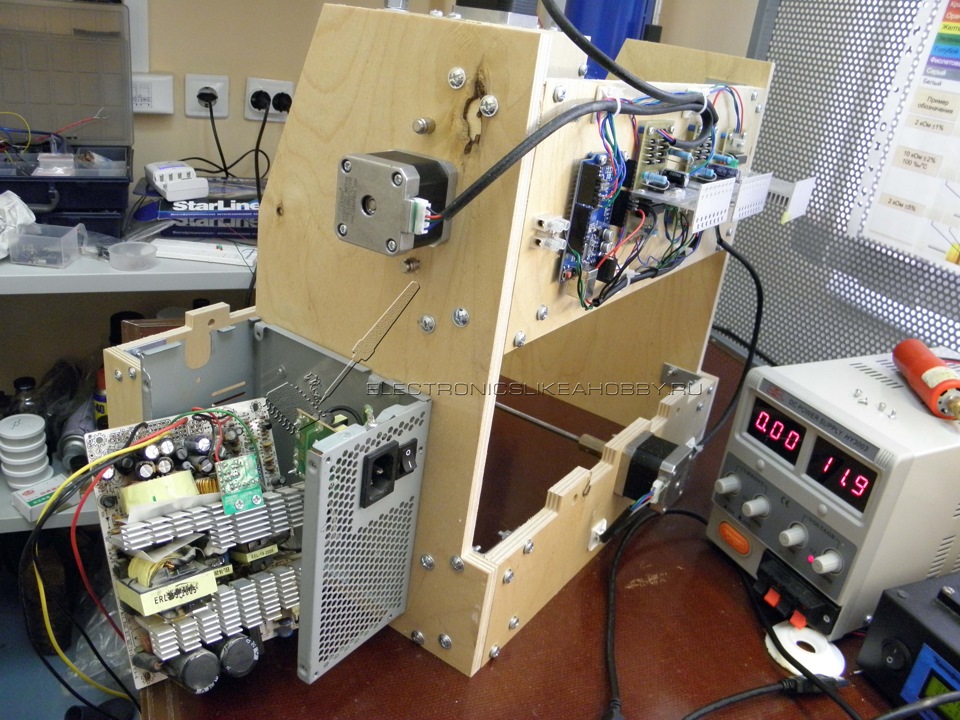

Мозговой начинкой станет ардуино с прошивкой grbl 0.9, плюс три драйвера шаговых двигателей на основе микросхем l297 и l298. Еще понадобится блок питания — взял от старого системного блока. В результате получаем не сложную схему с соединением двумя сигналами управления с ардуино к шаговым двигателям (DIR, STEP) и возможностью управления станком с ноутбука или компьютера через usb.

Начнем с простого, старый блок питания разбираем, выпаиваем все ненужные провода, оставляя две массы и два провода +12В. Одни из которых пустим на питание драйверов, другие на питание шпинделя. Для запуска блока еще нужно зеленый провод припаять на массу (имитация кнопки включения системного блока) — цвет может отличаться, нужно смотреть конкретно по марке. Еще я прикрутил болтами М3 корпус блока питания к корпусу чпу и в месте где раньше выходила охапка проводов вставил тумблер для включения шпинделя.

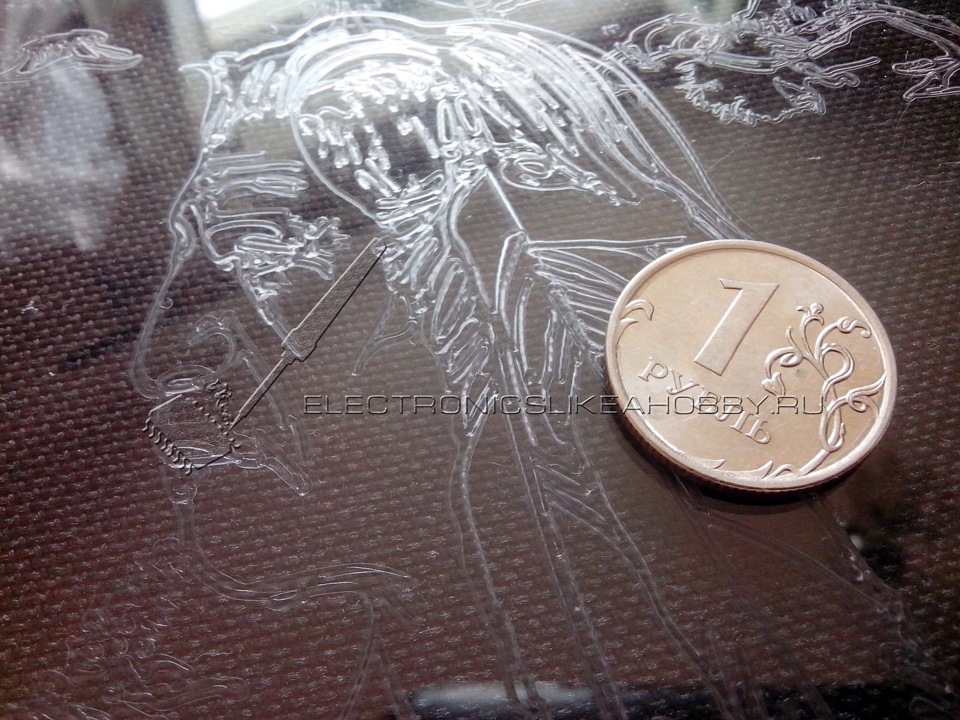

Проба станка производилась на оргстекле, пока нормальных наборов фрез нет взял из набора гравера насадку и попытался что-то "нацарапать", получается примерно следующее (на оргстекле так-же имеются следы от прошлых неудачных работ!):

Видео работы станка:

Прошу не считать за рекламу или пиар, но все таки данный ресурс не является форумом чпу-шников и абсолютно все я здесь привести не могу, не всем это будет интересно, да и много получится! Поэтому укажу лишь, что более подробно описывается это на моем сайте (сборка и настройка драйверов, софта, подготовка файлов к гравировке) кому необходимо тот пусть смотрит.

Изготовление станка ЧПУ из металла

Изготовление станка ЧПУ из металла

DjVellf » 23 июл 2012, 13:52

Всем доброго времени суток!Вот всё таки решил сделать ЧПУ станок своими руками,давно мечтал купить,потом подумал зачем платить такие бешенные деньги если можно сделать самому.После долгих поисков технологии ЧПУ станка всё же остановился на варианте металлического станка,спросите почему?А потому что навыки сварки я имею,железо нынче по сравнению с другими металлами стоит недорого,прочно,надёжно,доступный и отличный вариант,разве что тяжёлый,вот остановился на таком варианте,конечно много чего буду переделывать но смысл остаётся тем же (там если что внизу есть инструкция,размеры и т.д)

http://homecnc.ucoz.ua/news/domashnij_c . 11-05-06-1

Я решил сделать станок с довольно быстрой скоростью,прочный,что касается расходов,на кое чём (на чём можно) экономлю,а на остальное не жалею!Станок будет иметь примерные габариты 1м на 1м!

Рассмотрим станок поэтапно.

ДАВАЙТЕ РАССМОТРИ ДЛЯ НАЧАЛА ОСЬ Х.

Станина будет такого типа,буду мощные железные балки (на металл не пожалею). Думал по поводу передачи,долго думал много читал,и решил всё таки поставить зубчатую рейку,так как это (я так считаю) оптимальный вариант,соотношение цены и качества,ставить шпильку глупо,винт трапецию тоже,ШВП очень и очень дорогая,тупо жалко выбрасывать такие деньги,а зубчатая рейка она и не дорогая и скорости большие да и износа большого быть не должно,мне посоветовали рейку М1 (она маленькая какая-то 15 на 15мм) как думаете М1 нормально будет,или посоветуете что-то другое?

Вот у нас есть станина и зубчатая рейка,точнее две зубчатых рейки на ось Х (движки будем подбирать попозже когда станок будет собран),решил ставить 2 рейки для того чтобы как то надёжнее было и симметричнее.

Теперь рассматриваем тоже немаловажный момент,это направляющие.Направляющих видов конечно очень много,но цены. много думал,перебрал разные направляющие,самое распространнёное это конечно полированные валы на линейных подшипниках,вал недешёвый (надо брать М16-М20) плюс надо много линейных подшипников,так как обычные закртые подшипники без корпуса по 45мм вроде,а их надо много штук и плюч ещё надо изготовить корпус под них,так как закрытые подшипники в корпусе стоят не дёшево и опять же они тоже короткие.на это станке предлагалось сделать рельсовые вот такие направляющие:

Вариант конечно вроде так и ничего,недорого,плюс можно всё сделать чтобы подтянуть всё хорошо и не было люфтов,ну чтото доверия не особо внушает,я думаю вырабатываться будет быстро и трение будет большое. Решил придумать следующие направляющие. У меня друг на мебельном работает и у него есть разные виды хромированных новых труб от М14 до М35 в середине они конечно пустые и не сказал бы что сильно толстостенные,но отдаст их за копейки,покрытие хорошее,жёсткость конечно слабоватая. ну думаю куплю эти мебельные трубы куплю линейные подшипники и усё,но товарищ который не первый год занимается станками сказал что я не найду на мебельную трубу линейный подшипник чтобы он хорошо на ней сидел,не знаю правда это или нет,лично не пробовал.Тогда решил сделать такие направляющие:

Красным нарисованны мебельные пустотелые трубы,которые будут сверху профиля и снизу профиля (прижаты к нему для большей жёсткости),так же в эти трубы для жёсткости ещё можно вбить пруты (но не знаю стоит ли?жёсткость и так нормальная должна быть,дайте совет).Потом ставим крыло..сверху по трубе и снизу по трубе ставим направляющие ролики,подтягиваем чтобы не было люфтов и т.д,а в роликах подшипники,как считаете норм будет!?Или может посоветуете другой вид направляющих,вот картинка,чтобы вы меня поняли что я хочу,извините за искусство конечно

Вот эти сами направляющие ролики (в них будет подшипник)

а вот как это будет выглядеть:

ещё для того чтобы со временем люфтов не было и прижималось нормально то можно ещё соединить ролики с другой стороны металлической пластиной,вот так:

Это только наброски!Ну теперь я с нетерпением хочу выслушать вас, уважаемые конструкторы ЧПУ станков,что посоветуете,что подскажите,не обижусь)))

СПААСИБО ЗА ВНИМАНИЕ!

буду собирать станок и выставлять фотки по ходу работы.

Re: Изготовление станка ЧПУ из металла

Nick » 23 июл 2012, 14:08

1. Непонятно, что хочешь делать на станке? Фрезеровать, какие материалы, каким шпинделем? От этого многое зависит.

2. Ты прикидывал, сколько по деньгам выйдет рельса твоей конструкции? Если брать круглый рельс с опорой, выйдет примерно 4900 за 1 метр + 2 каретки (мда. прилично, учитывая, что тебе таких надо будет минимум 4 шт.).

3. Рейка это хорошо. Но движки надо будет соответствующие. модуль 1 нормально (хотя тоже зависит от задач), вопрос какой будет диаметр шестерни, сколько будет мм на оборот?

ЗЫ Welcome

PSS Я вставил фотки на форум — на радикале слишком много рекламы, и там фото частенько теряются. Чтобы добавлять фотки под формой ответа есть поле добавить файлы.

В англоязычной литературе и статьях часто противопоставляются понятия «ЧПУ роутер» (CNC Router) и «фрезерный станок с ЧПУ»(CNC milling machine). В русском языке оба этих словосочетания изначально передавались как «фрезерный станок с ЧПУ», однако вскоре за определенными видами станков закрепилась калька «роутер». Почему это произошло, и какие именно станки называют «роутерами»?

На первый вопрос ответить можно достаточно просто — термин появился, т.к. роутеры действительно сильно отличаются от обрабатывающих центров с ЧПУ, как по конструкции, комплектации так и по назначению и возможностям.

Само название «router» говорит о том, что шпиндель у станка такого типа движется прежде всего в горизонтальной плоскости XY, как бы прокладывая маршрут на карте.

Основные отличия в работе обусловлены тем, что роутеры предназначены для обработки плоских заготовок — дерева, фанеры, ЛДСП, композитных панелей и проч. Эти материалы мягкие, и одной из ключевых задач является их раскрой, что подразумевает работу фрезами маленьких диаметров, а чем меньше фреза — тем быстрее должен вращаться шпиндель. На роутерах, как правило, стоят высокоскоростные шпиндели — 18000 об/мин и выше, для них характерны относительно небольшие мощности шпинделей и отсутствие автосмены инструмента(подробнее о факторах, влияющих на выбор шпинделя).

Роутеры обладают существенно меньшей жесткостью, чем вертикально-фрезерные станки. Наконец, роутеры просто менее точны. На роутерах используется ограниченный набор инструмента — как правило, это концевые фрезы и сверла небольших диаметров. Очень редко когда можно увидеть торцовую или фасонную фрезу, почти никогда — резьбонарезные головки.

И?несмотря на это, роутеры могут выполнять часть работы фрезерных ОЦ, в т.ч. гравировку и фрезеровку металлов, алюминия, например.

Отправить ответ