Фиксация шпинделя что это

ГОСТ 22267-76: Станки металлорежущие. Схемы и способы измерений геометрических параметров — Терминология ГОСТ 22267 76: Станки металлорежущие. Схемы и способы измерений геометрических параметров оригинал документа: 25.1. Ме тоды измерения Метод 1 при помощи прибора для измерения длин при прямолинейном движении рабочего органа. Метод 2… … Словарь-справочник терминов нормативно-технической документации

CompactFlash — CompactFlash торговая марка одного из первых форматов карт флеш памяти. Формат разработан компанией SanDisk Corporation в 1994 году. Несмотря на возраст, карты этого формата всё ещё популярны в фототехнике благодаря рекордным… … Википедия

Способ фиксации подшипников оказывает существенное влияние на точность вращения шпинделя. Требуется обеспечить перпендикулярность фиксирующих поверхностей к оси шпинделя. Роль этого фактора такая же, как и перпендикулярность опорных поверхностей шпинделя и корпуса.

Способ фиксации должен обеспечивать также тонкую регулировку, надежность, простоту монтажа и демонтажа устройств.

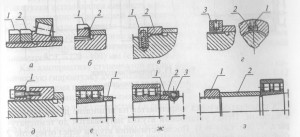

Традиционные конструкции фиксации подшипников и других деталей на шпинделе — гайкой 2 и контргайкой 7 (рис. 1, а); гайкой 7 и шайбой 2 (рис. 1, б); гайкой 2 с подпружиненным фиксатором 7 (рис. 1, в); гайкой 3, которая стопорится винтом 7 через медный вкладыш 2 (рис. 1, г); деформируемой гайкой 7 (рис. 1, д).

Для подшипников серии 3182100 (NN30К) характерна установка со стороны большего диаметра отверстия дистанционного кольца 7 (рис. 1, е), определяющего величину предварительного натяга. По мере износа подшипника кольцо подшлифовывается на размер, соответствующий предварительному натягу. Чтобы избежать разборки шпиндельного узла, кольцо 1 делают разъемным (рис. 1) От выпадения кольцо удерживается втулкой 2, которая фиксируется винтами 3.

Со стороны малого диаметра отверстия двухрядною ролико- подшипника осевая фиксация не отличается от креплении остальных подшипников (рис. 1, з): гайка 1 через втулку 2, желательно длиной не менее диаметра, фиксирует внутреннее кольцо подтип ника. Торцы втулки и дистанционного кольца должны быть строго перпендикулярны своим осям, чтобы избежать перекоса подшипника.

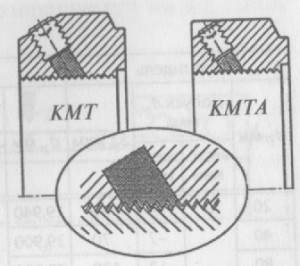

При фиксации подшипников гайкой, в силу погрешностей резьбы, может произойти изгиб шпинделя, потеря точности его вращения. Поэтому современные конструкции фиксации деталей на шпинделе устраняют этот недостаток. Одно из решений — стопорная гайка КМТ и КМТА фирмы SKF (рис. 2). Гайки имеют системы фиксации с тремя штифтами, оси которых по отношению к оси шпинделя наклонены под тем же углом, что и боковые стороны профиля резьбы. При такой ориентации штифтов усилие фиксации не меняет положение гайки, не изменяется и усилие зажима подшипников, исключается изгиб шпинделя.

Стопорные гайки

Стопорные гайки

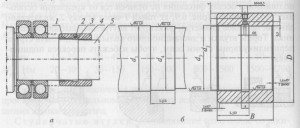

Высокая точность установки подшипников и отсутствие изгиба шпинделя обеспечиваются применением ступенчатых втулок (рис. 3). Внутренняя поверхность втулки ступенчатая с канавкой 3. Меньший диаметр отверстия d2 отличается от большего d3 на величину S2 = d3 — d2 Соответственно диаметры посадочной поверхности шпинделя отличаются на величину S1 = d1 — d4 (таблица и рис. 3 ,б).

Ступенчатая втулка: а — посадка на шпиндель, б — конструкция

Ступенчатая втулка: а — посадка на шпиндель, б — конструкция

Ступенчатая втулка закрепляется на шпинделе путем посадки с натягом. Перед установкой втулка нагревается до температуры t, °С (см. таблицу). После остывания втулки через отверстие 2 (рис. 3, а) подается масло между втулкой и шпинделем 5 и одновременно прижимают втулку к подшипнику. Прижим можно делать с использованием специальной гидропрессовой гайки и по давлению масла контролировать усилие прижима. При достижении требуемого усилия натяга снимается давление масла во втулке, а затем и усилие прижима подшипника.

Ступенчатые втулки

| Шпиндель | Втулка | ||||||||||||

| dy мм | Допуск dv мкм | Sy мкм | d2, мм | Допуск d2r мкм | S2, мкм | Допуск S1, S2, мкм | L, мм | В, мм | D, мм | t,°с | |||

| верхний | нижний | верхний | нижний | верхний | нижний | ||||||||

| 20 | -4 | 40 | 19,940 | +4 | 35 | -4 | 9 | 14 | 30 | 120 | |||

| 40 | -7 | 70 | 39,900 | +7 | 50 | -7 | 11 | 18 | 52 | ||||

| 80 | -13 | 120 | 79,820 | +13 | 100 | -8 | 15 | 26 | 97 | ||||

| 100 | -15 | 140 | 99,790 | +15 | 120 | -10 | 17 | 30 | 125 | ||||

Съем втулки осуществляется подачей масла под давлением в кольцевую канавку 3 (см. рис. 3, а). Ступенчатое отверстие втулки по границе разных диаметров образует кольцевую площадку, давление масла на которую создает сдвигающую силу. Втулка смещается с участков напряженной посадки, и в образовавшийся зазор начинает вытекать масло.

По торцевой поверхности прижима ступенчатой втулки делают радиальные канавки, чтобы обеспечить качественный прижим.

Тонкостенные шпиндели под давлением масла могут существенно деформироваться. Поэтому втулки делают с поднутрением 1 (см. рис. 3, а). Длина поднутрения принимается (15-20)% от диаметра шпинделя. На сборочных чертежах обычно указывают ступеньку в виде следа—линии на шпинделе и канавку 3 втулки, а также отверстие для подвода масла. Уже отмечалось, что принцип ступенчатой втулки используется как часть конструкции шкива, с одновременной фиксацией подшипников. На том же рисунке показано поднутрение шкива — ступенчатой втулки.

Наглядное представление о требованиях к точности ступенчатых втулок дают численные значения допусков и размеров для шпинделей диаметром d1 = (20—100) мм (см. таблицу).

Как альтернативу ступенчатой втулке фирма SKF предложила коническую гидровтулку для фиксации подшипников. На рис. 4 показана схема прижима подшипников конической гидровтулкой к заплечику шпинделя 3 и схема ее работы. При закрытом отверстии 2 подается масло через отверстие 1 и сопряженные поверхности втулок разделяются. Повышается давление в камере 4 с поршнем 6. Наружная втулка насаживается на внутреннюю до тех пор, пока не обеспечится необходимый натяг между внутренней втулкой и шпинделем. Далее давление сбрасывается, поршень перемещается винтами 5, выжимая масло через отверстие 2. Конструкция достаточно сложная. Но не требуется нагрев втулки, менее жесткие требования к точности посадочной поверхности шпинделя, которая на этом участке гладкая, без ступеньки. При демонтаже винты 5 ослабляются, масло подается через отверстие 2 и поршень возвращается назад. Затем подается масло в отверстие 1 и нагруженная втулка возвращается назад, натяг устранен и гидровтулку можно снять.

Перфоратор — сверлильная машина, обеспечивающая наряду с вращением рабочего инструмента его продольно-осевое движение. Для создания импульса, направленного в сторону обрабатываемого материала, используется электромагнитный или пневматический механизм (обратное движение происходит за счёт упругих свойств обрабатываемого материала). По устройству и применению имеет ряд сходств с дрелью. Первые перфораторы были разработаны в 1851 году специально для горнодобывающей промышленности. К 1932 году появился первый электрический перфоратор. Мощность перфоратора определяется энергией удара (в джоулях) и мощностью электродвигателя (в ваттах).

Перфоратор значительно эффективнее, чем ударная дрель, сверлит отверстия в бетоне и подобных ему материалах. Это достигается за счет отдельного пневмомеханизма, тогда как у ударной дрели удар достигается за счет двух храповиков и зубчиков на них. При движении храповиков, зубчики постукивают друг о друга, этим и достигается удар. В перфораторе энергия удара измеряется в джоулях, тогда как у дрели энергия удара вообще не указывается в характеристиках, из-за ее незначительности. Его применение целесообразно во всех случаях сверления в бетоне, природном камне и т. д., когда допускается ударное воздействие на материал. Сверление кирпича не всегда экономически оправдано, а иногда технологически недопустимо, в частности, при сверлении в пустотелом кирпиче отверстий под анкер или дюбель.

Благодаря тому, что трёхрежимный перфоратор работает как отбойный молоток, становится намного проще не только выполнять отверстия в бетонных стенах, но и штробить пазы в мягкой штукатурке, лёгком бетоне и подобных материалах. В режиме отбойного молотка в перфораторе рекомендуется работать не более 15-20% от общего времени работы перфоратора.

В свободной продаже имеются специальные переходники (адаптеры) с хвостовиком SDS, которые позволяют закрепить в патрон перфоратора кулачковые патроны и использовать его как дрель (в ударном режиме такое использование недопустимо). Патрон перфоратора при фиксации бура обеспечивает небольшой люфт, необходимый для возвратно-поступательного движения бура, что приводит к некоторому радиальному биению насадки и несколько снижает точность сверления.

Этого недостатка лишены модели перфораторов со сменным патроном, у которых патрон SDS можно целиком заменить на кулачковый патрон. Процесс такой замены занимает несколько секунд, производится без инструментов (подобно смене насадки в патроне SDS). Основное преимущество такой системы — передача удара на патрон исключена.

При выборе дрели обратите внимание на следующие характеристики:

Мощность – отвечает за работоспособность инструмента, а также за количество потребляемой энергии и нагрузку сети. Данный показатель варьируется в диапазоне от 300 до 1500 Вт, при этом для работы с мягкими материалами (древесина, пластик) вам будет достаточно мощности в 500 Вт. Учтите, что для сверления широких отверстий понадобится инструмент с мощностью более 1000 Вт;

Скорость вращения – определяется количеством оборотов на холостом ходу – чем она выше, тем больше производительность. В настоящий момент на рынке бытового электроинструмента представлены модели до 2500-3000 оборотов в минуту (ряд дорогих моделей обладает еще более высокими показателями скорости);

Регулятор скорости (торсионная муфта) – обеспечивает возможность менять количество оборотов дрели в зависимости от типа работ – завинчивания шурупов или сверления отверстий;

Максимальный диаметр сверления – в обычных дрелях обозначается для дерева и стали, а в ударных – для кирпича и бетона. Поэтому, перед тем как начать работу сверьтесь с данной характеристикой и используемыми насадками. В случае превышения максимально допустимого показателя дрель может выйти из строя.

Тип крепления сверла

На данный момент представлены два основных типа: SDS-Plus и SDS-Max. Причем если патрон не съемный, то крепления не взаимозаменяемые.

SDS-Plus — способен удержать хвостовик диаметром 10 мм. А от диаметра хвостовика зависит, какой крутящий момент сумеет, не сломавшись, передать сверло. Используется в основном в любительском и аккумуляторном инструменте.

SDS-Max — способен удержать хвостовик диаметром 18 мм. Этот тип используют более мощные профессиональные перфораторы.

SDS-Quick — разработка компании BOSCH. Максимальный диаметр хвостовика сверла 8 мм. Стоит отметить, что для данный стандарт предполагает использование специальных сверл с двумя зацепами по бокам. Обычные сверла с круглым хвостовиком не подойдут. Также можно использовать биты с шестиугольным хвостовиком. На данный момент такой тип крепления весьма мало распространен.

Наличие тормоза двигателя. При отпускании кнопки включения, двигатель без тормоза будет останавливаться продолжительное время, тогда как наличие тормоза двигателя остановит двигатель и прекратит вращение сверла сразу. Инерционный тормоз мотора позволяет сэкономить время: за несколько минут можно сделать много небольших отверстий (или закрутить несколько десятков шурупов), не раскручивая двигатель на полную мощность.

Возможность фиксации шпинделя (рабочий вал инструмента). Фиксация шпинделя предназначена для легкой и быстрой смены сверла, предотвращая вращение шпинделя и патрона.

Наличие у перфоратора функции шуруповерта. При помощи перфоратора-шуруповерта (винтоверта) можно не только сверлить отверстия в различных материалах, но и заворачивать/выворачивать винты, шурупы и саморезы. Они обычно имеют небольшую мощность и компактный размер.

Электронная защита от перегрузок

Наличие электронной защиты от перегрузок. При заклинивании сверла в обрабатываемом материале или при долгой работе под большим напряжением двигатель и механические части перфоратора испытывают большие перегрузки. Для предотвращения поломки и досрочного выхода инструмента из строя применяется электронная защита, которая отключает двигатель в случае перегрузки.

Электронная регулировка частоты вращения

Наличие электронной регулировки частоты вращения шпинделя. Скорость вращения зависит от силы нажатия на кнопку пуска. Специальный процессор, в зависимости от выставленного типа материала и определенного самим перфоратором диаметра сверла, выбирает оптимальную скорость вращения и поддерживает ее вне зависимости от нагрузки на инструмент (все конечно в разумных пределах). Требуется при выполнении ответственных работ, а также подбирается для разных типов сверл и материала, обеспечивая увеличение срока службы инструмента, производительность и качество работы.

Отправить ответ