Фрезерный станок для вагонки

Содержание:

- 1 Разновидности

- 2 Проверенные производители

- 3 Процесс изготовления

- 4 Советы по эксплуатации

- 4.1 Содержание

- 4.2 Применение вагонки: преимущества и недостатки облицовочного материала

- 4.3 Нужно ли покупать станок для изготовления вагонки?

- 4.4 Описание и принцип работы станка для изготовления вагонки

- 4.5 Обзор видов и моделей деревообрабатывающих станков разных производителей

- 4.6 Дополнительное оборудование для изготовления вагонки

- 4.7 Советы по выбору деревообрабатывающего станка

Наступает пора отпусков, а вместе с этим увеличивается частота загородных поездок на дачи. Там мастеровому человеку всегда есть к чему приложить руки, дав волю творческому началу в строительстве и ремонте. Незаменимым материалом для отделки стен служит практичная вагонка, изготовленная своими руками.

Разновидности

Выбор фрез для вагонки обуславливается производственными задачами и экономической целесообразностью. Фрезерное оборудование имеет различную мощность, поэтому оснащается разными видами моделей, которые отличаются диаметрами хвостовика 8 и 12 мм.

Все виды конструктивно можно разделить на несколько групп:

- сборные с механическим креплением ножей;

- с напайными ножами;

- монолитные.

Сборные модели обладают рядом преимуществ, однако являются наиболее дорогими. Меняя пластины на твердосплавную или быстрорежущую сталь и используя один и тот же комплект, появляется возможность работать с древесиной разной плотности. Ножи перетачиваются, а при исчерпании производственного ресурса подлежит замене сам нож, а не вся фреза полностью.

Среди моделей с напайными пластинами наибольшей популярностью пользуются так называемые затылованные. Они обладают меньшей стоимостью в сравнении с первыми. Благодаря процессу затылования по передней грани, при переточке рабочий профиль не меняется. Это является главным преимуществом таких экземпляров наряду с простотой переточки. К тому же их зубья обладают повышенной прочностью. При переточке увеличивается размер канавок для вывода древесной стружки, что удобно в работе.

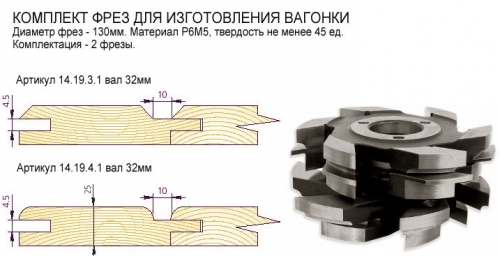

Чаще всего в затылованных моделях используются напайные пластины, выполненные из быстрорежущих сталей. К примеру, Р6М5 (HSS). Быстрорежущий сплав иностранного производства маркируется в соответствии с международными стандартами аббревиатурой HSS (High Speed Steel).

Для производства обшивочного материала выбирают мягкие или средние по плотности породы древесины. Хвойные – ель и сосна, широколиственные – липа, ольха. Поэтому выбор быстрорежущего сплава не случаен.

Более дорогой класс имеет напайные пластины на дисках из твердого вольфрамового сплава. В частности, отечественные сплавы ВК8, ВК15 (вольфрам и кобальт). Твердые сплавы иностранного производства имеют обозначение в соответствии с ISO как HM (Hard Material), что в переводе означает «твердый металл». Другое наименование – Solid carbide. Этот тип прекрасно ведет себя при резке больших объемов твердой древесины – дуба, ясеня, бука.

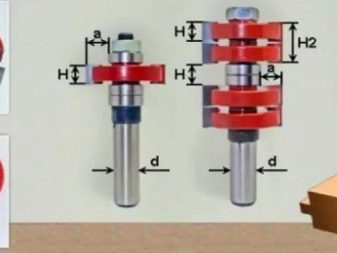

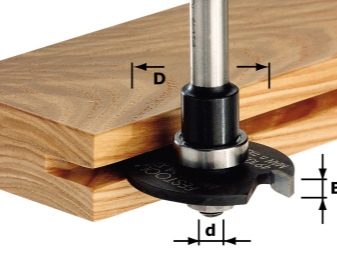

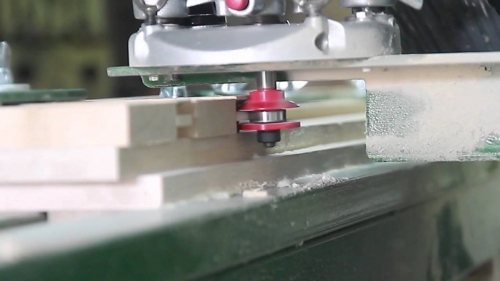

Типичная фреза для вагонки состоит из следующих элементов:

- оси конструкции с крепежной гайкой;

- двух дисков с ножами;

- подшипника, находящегося между режущими ножами.

Зачастую их целесообразно разобрать с целью замены какой-либо составляющей. Ножи из твердого вольфрамового сплава ВК8 (вольфрам и кобальт) можно затачивать до 4 раз.

Проверенные производители

На сегодняшний день в строительной индустрии насчитываются сотни мелких и крупных фирм. Специалисты рекомендуют тщательно изучить все нюансы, прежде чем обращаться в любую из них.

Набор концевых фрез «Глобус»

Фирма зарекомендовала себя в качестве добросовестного производителя профессиональных инструментов. Концевые фрезы фирмы «Глобус» предназначены для изготовления таких изделий как вагонка, блок-хаус, евровагонка. В комплект входят два комбинированных элемента, высложный профиль. Этот набор хорош тем, что позволяет за два прохода изготовить полноценную рейку евровагонки, что позволяет значительно сократить затраты времени и труда.

На всех уровнях между подшипниками, дисками и гайкой находятся установочные прокладки, благодаря которым возможно легко отрегулировать зазор между дисками. Это поможет отрегулировать зазоры или натяги соединения шип-паз. Твердосплавные напайки припаяны очень качественно, без наплывов, вытекания латуни, выполнены аккуратно.

«Инвелд»

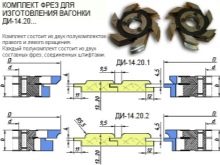

Предприятие изготавливает фрезы по дереву с твердосплавными напайками более 20 лет. Одной из последних разработок компании является комплект для изготовления евровагонки или просто вагонки. Комплект состоит из двух элементов. Один вырезает фасадную часть, а второй изготавливает ответную часть.

Поставляются набор в двух видах комплектации. Первая разновидность – с хвостовиком 8 мм. Вторая – с хвостовиком 12 мм. Сделано это с целью работы как на фрезерах с малой мощностью, так и на более мощном оборудовании – фрезерных станках. Конструкция разборная. Можно открутить крепежную гайку и снять составляющие, заменить подшипник или произвести заточку ножей. Ножи твердосплавные, сплава ВК8. Паяются к валу с помощью латуни. Их легко затачивать самостоятельно алмазным инструментом по тыльной части ножа.

«Славянский двор»

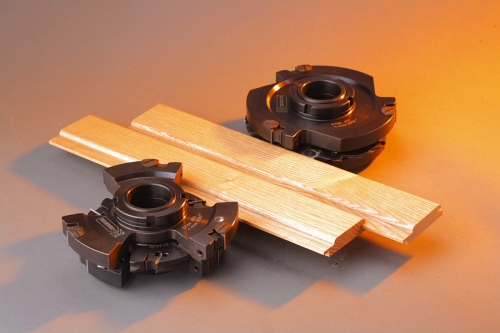

Данный производитель выпускает варианты для четырехсторонних и фрезерных станков.

Предприятие «Славянский двор» поставляет широкий спектр моделей. Они предназначены для производства всех видов обшивочной доски (под брус, вагонки, евровагонки, американки, блок-хаус). Можно подобрать подходящий для себя тип в комплекте или по отдельности. Со сменными или напайными ножами.

Процесс изготовления

Вагонка представляет собой хорошо обработанную, зачищенную от шероховатостей доску, с одной стороны которой имеется паз, а с другой – шпунт/шип для соединения. Конструкция достаточно проста, поэтому нет ничего не возможного в том, чтобы изготовить ее самостоятельно.

Для этого понадобятся:

- фрезер ручной или станок;

- набор фрез;

- доски.

Для производства вагонки понадобятся зачищенные фугованные доски. Такие заготовки можно сделать самостоятельно или приобрести готовые. Делая персональные заготовки, лучше брать недлинные доски (до 2 м). С ними легче управляться и результат будет точнее. Сначала нужно необработанную доску подрезать с одной стороны, а затем от ровного края отмерить нужный размер. Оптимальной шириной считается 7 – 10 см, хотя все это на усмотрение мастера.

Чтобы получить одинаковую толщину будущей вагонки, нужно выдерживать количество проходов по фрезе. Получающаяся разница в несколько миллиметров будет визуально незаметна.

Подготовив таким образом дерево, приступаем к следующему этапу. Необходимо выпилить шип и паз по периметру доски.

На станке это происходит в несколько этапов.

- Выбранная фреза устанавливается на станок.

- Опусканием или подниманием стола регулируется глубина паза.

- На заданное расстояние устанавливается линейка. Во время работы необходимо следить, чтобы заготовка плотно прилегала к ее кромке, иначе размер собьется.

Для производства вагонки ручным фрезером нужна калиброванная доска. Изготовить ее на ручном фрезере не получится, необходим рейсмус. Ширина гребня должна быть 4 – 6 мм. Более тонкий будет обламываться, а толще не возьмет кляймер. Его делают торцевой фрезой. Затем филенчатой проходят сверху и снимают остаток так, чтобы ровный участок был не менее 5 мм. С другой стороны снимается фаска меньшего размера. Также необходимо следить за толщиной материала, чтобы получить ровное изделие.

Советы по эксплуатации

Работа с фрезером может быть травмоопасной, поэтому необходимо четко знать и соблюдать правила эксплуатации оборудования. И тогда процесс изготовления не принесет неприятных неожиданностей, а будет в радость.

Производители дают несложные советы для продления ресурса фрезы.

- При работе с деревом скапливаются смолянистые отложения, что приводит к преждевременному износу. Поэтому необходимо ежедневно очищать инструмент от налета.

- Не приступать к работе тупым инструментом. Отсутствие заточки может провоцировать подгорание режущей кромки и возникновение неисправимого дефекта на рабочей поверхности.

- Соблюдать правила заточки. У затылованных моделей ее выполняют по передней грани режущего инструмента камнями СМ1, СМ2, с зернистостью А25 или А35. Заточку ножей из твердосплавных материалов делают алмазными кругами. Не забывайте следить, чтобы не возникало подгорания кромки.

Как видим, процесс изготовления вагонки не представляет особой сложности. Он под силу любому заинтересованному человеку. Не стоит опасаться приниматься за новое дело, и тогда результат не заставит себя ждать.

О том, как выбрать качественные фрезы и в чем их отличия, смотрите в следующем видео.

Многофункциональный деревообрабатывающий станок Белмаш.

Станок рейсмусовый Зубр СРФ-204-1500 — Станок

Набор фрез для изготовления вагонки Энкор 10607, 2 шт.

Деревообрабатывающий комбинированный станок Могилев ИЭ.

Станок распиловочный Спец "СРС-2000" СПЕЦ-326.

Набор фрез для изготовления вагонки 50 x 30 мм хвостови.

Станок фрезерный Ставр СДФ-1500

Станок комбинированный JET JKM-300 (PKM-300)

Станок для гибки арматуры GROST RB-50SA

Набор фрез для изготовления вагонки 50 x 30 мм хвостови.

Станок деревообрабатывающий многофункциональный белмаш.

Станок для изготовления каркасов колонн SGH20-12

Станок деревообрабатывающий белмаш Могилёв 2.4

Набор фрез для изготовления вагонки D81/90,5 мм d32 мм.

Станок для гибки арматуры Мисом СО-350 32

Станок для намотки в скатку и перекатки на новый шов ру.

Комбинированный станок Jet Jkm-300 10000880m

фальцепрокатный станок Schlebach Mini-Prof

Набор фрез для изготовления вагонки D81/90,5 мм d32 мм.

Станок деревообрабатывающий с рейсмусом Мастер-универса.

Набор фрез для изготовления вагонки D81/90,5 мм d32 мм.

Станок деревообрабатывающий Могилёв ИЭ6009 А2(1.7)

Деревообрабатывающий комбинированный станок JET JKM-300

Станок распиловочный Спец "СРС-2000" СПЕЦ-326.

Набор фрез для изготовления вагонки 2шт. хв. 8 мм Энкор.

Станок деревообрабатывающий белмаш СДМ-2200

Станок для намотки пожарных рукавов в скатку "БАЛТ.

Станок Белмаш Могилев 2,4 СДМЛ-2400 .

Станок комбинированный Белмаш SDM-2200M

Многофункциональный деревообрабатывающий станок Завод Б.

Деревообрабатывающий универсальный станок Энкор Корвет-.

Станок токарный "Skrab". 57000

станок распильно-строгальный спец срс-2000 вт

Станок для гибки арматуры Stalex Dr20

Станок Wenxing 100G

фальцепрокатный станок Schlebach Mini-Prof Light

Станок шлифовальный тарельчато-ленточный JET JSG-64

Станок шлифовальный тарельчато-ленточный JET JSG-96

BELMASH SDMR-2500 станок деревообрабатывающий многофунк.

BELMASH SDMR-2500 Станок деревообрабатывающий многофунк.

Многофункциональный деревообрабатывающий станок Завод Б.

Станок деревообрабатывающий могилев 2,4 многофункционал.

Станок деревообрабатывающий Могилёв ИЭ6009 А4(2.4)

Станок деревообр унив КОРВЕТ-323

Многофункциональный деревообрабатывающий станок Белмаш.

Фальцепрокатный станок Schlebach Mini-Prof

Станок Белмаш СДМ-2500 1 шт.

Станок для резки арматуры Р-55 производства VPK

Станок деревообрабатывающий многофункциональный белмаш.

Станок деревообрабатывающий универсальный спец СРС-2000

Станок многооперационный Кратон Wm-multi-06 универсальн.

BELMASH SDM-2500M станок деревообрабатывающий многофунк.

Станок деревообрабатывающий многофункциональный белмаш.

Станок комбинированный Белмаш УНИВЕРСАЛ-2000

Деревообрабатывающий станок Могилев МДС-1-05

BELMASH SDM-2500M Станок деревообрабатывающий многофунк.

Вагонка – распространенный отделочный материал, завоевавший популярность благодаря своим достоинствам: экологической чистоте, легкости в обработке и привлекательному внешнему виду.

Облицовочную доску можно приобрести в готовом виде, а можно изготовить своими руками при помощи специального деревообрабатывающего станка.

Рассмотрим, что собой представляет станок по изготовлению вагонки, какие модели используются на производстве и в быту, и как не ошибиться, выбирая деревообрабатывающее оборудование.

Содержание

Применение вагонки: преимущества и недостатки облицовочного материала

Несмотря на изобилие современных отделочных материалов, таких как пластик и гипсокартон, древесина, по-прежнему остается в списке наиболее востребованных строительных материалов.

Большой популярностью пользуется вагонка – строганная доска из дерева лиственной или хвойной породы с однотипными стыковочными элементами (шпунт и паз), обладающая естественным уровнем влажности.

Вагонка является универсальным строительным материалом, который используют для наружной и внутренней отделки жилых помещений, веранд, беседок, лоджий и т.д.

Достоинства и недостатки вагонки во многом зависят от типа древесины, но существуют и общие преимущества этого материала:

- Простота обработки и монтажа.

- Неприхотливость в уходе.

- Долговечность – срок эксплуатации материала около 15 лет.

- Натуральность и эколологичность отделочного материала.

- Возможность выровнять поверхность (стены, потолок) без подготовительных действий.

- Под вагонкой можно скрыть линии коммуникаций.

- Высокие декоративные качества. Вагонка используется для реализации дизайнерских проектов любой сложности.

- Стойкость к температурным колебаниям.

- Древесная вагонка поглощает избытки влажности во время «сырой» погоды и компенсирует недостаток влаги при жаре.

- При обработке лаком или краской вагонка сохраняет первоначальный внешний вид десятилетиями.

К числу недостатков вагонки из дерева можно отнести:

- Стоимость вагонки выше, стоимости пластика и гипсокартона.

- Древесина – легковоспламеняющийся материал, поэтому при ее использовании надо строго придерживаться правил пожарной безопасности.

Нужно ли покупать станок для изготовления вагонки?

Даже самый примитивный станок для изготовления вагонки стоит не дешево, поэтому перед его покупкой надо для себя определить: будет ли такое приобретение рентабельным?

Аргументы в пользу того, чтобы купить станок для изготовления вагонки:

- Стоимость обрезной доски – основного сырья для изготовления вагонки, значительно ниже готового изделия. Поэтому себестоимость строительства с применением самостоятельно изготовленной вагонки, снижается.

- Деревообрабатывающий станок может стать основным или дополнительным источником дохода. Вагонку можно производить на продажу – это значительно сократит срок окупаемости оборудования.

- Появляется возможность самостоятельно контролировать качество используемого сырья и продукции на выходе. Это особенно важно, при строительстве жилого дома.

- Дополнительные возможности оборудования. Обычно, при помощи станков для производства вагонки, можно изготовить брус, плинтуса, наличники и прочие строительные материалы из дерева.

Если для реализации проекта требуется небольшое количество вагонки, а организация бизнеса по переработке древесины не входит в ближайшие планы, то в быту можно использовать ручной фрезер или самодельный станок для изготовления вагонки.

Описание и принцип работы станка для изготовления вагонки

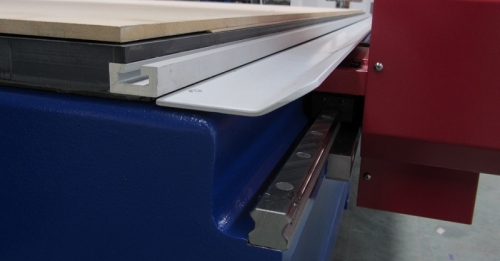

Фигурный профиль вагонки – это результат обработки пиломатериалов при помощи специальных фрез.

Профиль вагонки может быть образован на обычном фрезерном оборудование, но однопрофильный станок за один проход сможет обработать лишь одну грань заготовки, а для шлифовки и обработки других сторон доски придется использовать другие инструменты. Такой вариант не подойдет для массового производства вагонки, так как производительность таких станков будет слишком низкой.

Более удобный – четырехсторонний многошпиндельный станок, обрабатывающий сырье из древесины одновременной с четырех сторон. Выход готового изделия происходит за один проход рабочего материала.

Станки для вагонки обладают следующими техническими особенностями:

- Станки имеют сложную конфигурацию, так как рассчитаны на выполнение большого количества операций. Станина станка обычно оснащена несколькими шпинделями (до 8) для фрез под вагонку. Это необходимо для того, чтоб изготавливать стандартные размеры вагонки и под заказ – по индивидуальным чертежам.

- Станок имеет очень мощные механизмы захвата и подачи деревянных заготовок, которые обеспечивают высокую скорость изготовления продукции.

- Основание станка – максимально прочный стол необходимой длины. Стол удерживает рабочие механизмы станка, которые имеют достаточно внушительный вес.

- Станок оборудован кожухами, которые предотвращают попадание пыли и мусора на внутренние части устройства.

- Погрешность в изготовлении вагонки – минимальна. Это достигается за счет точной подачи деревянных брусьев.

Главными узлами деревообрабатывающего станка для вагонки являются:

- Узел, подающий сырье на обработку. От точности настройки и работы этого элемента зависит параллельность плоскостей готового изделия.

- Узел размещения строгальных элементов и фрез. Основная характеристика этого элемента – скорость вращения заготовок.

Скорость вращения заготовок на фабричных станках достигает порядка 5000 оборотов в минуту – это обеспечивает высококачественную обработку поверхности материала

Обзор видов и моделей деревообрабатывающих станков разных производителей

Ассортимент оборудования для переработки древесины и изготовления вагонки насчитывает десятки разных моделей, выпускаемых как зарубежными, так и отечественными производителями. Рассмотрим наиболее популярные станки для вагонки.

Станки Nortec серии GL и GA относятся к оборудованию тяжелого класса. Станок осуществляет четырехстороннюю обработку древесины. Количество и расположение шпинделей в станке варьируется от 5 до 9 штук.

Станок Nortec стандартной комплектации имеет следующие технические параметры:

- опциональная ширина заготовки – 25 см;

- высота заготовки – до 23 см;

- количество подающих роликов – 5-7 шт;

- есть возможность высокоскоростной подачи материала;

- станок дополнительно можно оборудовать контр-опорой с гидравлическим самоцентрирующим зажимом;

- наличие сенсорного дисплея облегчает процесс программирования станка.

Хорошо зарекомендовали себя на отечественном рынке четырехсторонние станки Beaver, страна производитель – Китай, качество контролируется европейскими учредителями компании.

Максимальная скорость подачи станка Beaver – 60м/мин

Компания выпускает широкий модельный ряд станков: от типовых станков с четырьмя шпинделями до мощных агрегатов с восьмью шпинделями. Например, Beaver 513, оснащенный пятью шпинделями – универсален, так как может работать в цеху или автономно. Целевое назначение станка – обработка древесины для различных столярных целей.

«Облегченные» варианты станков для вагонки выпускает компания Haskovo (Австрия). Оборудование с четырьмя или пятью шпинделями наиболее удобно в управлении, имеет простой и понятный интерфейс, а качество готовой продукции не уступает более «тяжелым» и дорогим станкам компаний конкурентов.

Станок Haskvono – оптимальное решение для новичков деревообрабатывающего мастерства

Станки компании Quadro имеют высокую производительность (200 м/мин), достаточно массивны и используются в основном в крупном производстве. Станки оснащены дополнительными опциями, позволяющими повышать эффективность изготовления вагонки.

Главное достоинство станков Quadro – очень высокая скорость подачи материалов, превышающая показатели других моделей в три раза

Линейка станков компании V-Hold (Китай) насчитывает более десяти разновидностей моделей. Среди них хорошим спросом пользуется станок VH-V520 с такими техничесими характеристиками:

- длина и ширина заготовки – 300 и 200 мм соответственно;

- скорость подачи материала – до 24 м/мин;

- скорость оборотов – 6000 об/мин;

- длина подающего стола – 1800 мм;

- масса оборудования 3200 кг;

- суммарная мощность – 36 кВт.

Станок VH-V520 – надежен, универсален, легок в управлении, но может использоваться для обработки только мягких пород дерева

Станкам итальянского производителя Griggio присущи следующие достоинства:

- оптимальное соотношение цена/качество (среди прочих европейских брендов компания отличается лояльной ценовой политикой);

- высокое качество оборудования;

- гарантийные обязательства и сервисное обслуживание техники;

- предварительная обработка заготовок при пусконаладке;

- оснащенность универсальным шпинделем, способным разворачиваться на 360 °.

Характеристики станка G230/5U:

- длина материала заготовки – 480 мм;

- длина подающего стола – 2200 мм;

- скорость оборотов – 6000 об/мин;

- масса оборудования – 1800 кг;

- общая мощность всех двигателей – 7,5 л/с;

- количество шпинделей – 5;

- скорость обработки материала – 6-12 м/мин;

- оснащен удобной фронтальной панелью.

Все оборудование компании Griggio проходит тестирование на качество, надежность и безопасность

Среди моделей деревообрабатывающих станков для изготовления вагонки отечественного производства наиболее популярны:

Достоинства станка С26-5:

- настройка станка происходит быстро (10-15 минут);

- станок универсален – может выдавать вагонку, строганный брус, доски для пола;

- может обрабатывать сухую и влажную древесину, благодаря тому, что заготовка подается верхними и нижними ведущими вальцами с косым рифлением;

- доступная стоимость.

Технические характеристики модели С 26-5:

- длина заготовки – 630 мм;

- ширина заготовки – до 260 мм;

- частота оборотов фрез – 5000 об/мин;

- производительность – около 2-2,5 м3/час;

- количество шпенделей – 5-6;

- вес станка – 3560 кг;

- скорость подачи – 10-40 м/мин (изменяется при помощи вариатора).

- суммарная мощность – 30 кВт;

- станина станка – цельнолитая, чугунная.

Станок Старт-160 обладает существенными преимуществами:

- быстрое изменение размеров изделия во время работы, благодаря бесступенчатой регулировке;

- очень высокая скорость вращения шпинделей (5800 об/мин) обеспечивает гладкую поверхность и хорошее качество готовому изделию;

- за подачу заготовок отвечает мощный редуктор – это позволяет добиться надежности и точности изготовления вагонки;

- наличие системы, защищающей материал от обратного выброса;

- отсутствие торцевого и радиального биения инструмента.

Технические параметры Старт-160:

- длина заготовки, минимум – 500 мм;

- ширина и толщина заготовки – до 160 и 60 мм соответственно;

- количество шпинделей – 4;

- скорость подачи материала – до 30 м/мин;

- длина приемного стола – 4000 мм;

- масса оборудования – 700 кг;

- габариты станка (мм) – 3000*950*1850.

Отечественное оборудование дешевле зарубежных станков для изготовления вагонки (цена новой модели Старт-160 – 350000 рублей)

Дополнительное оборудование для изготовления вагонки

При наличии дополнительного оборудования можно наладить полный цикл производства вагонки. Для этого, кроме станка по изготовлению вагонки, понадобятся:

- Пилорама. Подойдет недорогая и простая в использовании машина – «Тайга Т-2М». Электрическая пилорама распиливает разные породы деревьев (максимальная длина бруса – 6500 мм, диаметр – 800 мм). Производительность машины – 8 кубов материала за смену (8 часов). Пилорама перемещается вдоль бревна ручным способом.

- Сушильная камера. Необходима для просушки материала перед распилом (влажность древесины должна быть не более 15%). Обычно сушильная камера изготавливается на заказ. Технология сушки и цена оборудования во многом определяется размерами самой камеры.

Советы по выбору деревообрабатывающего станка

Прежде чем совершить покупку необходимо выбрать оптимальную модель станка и проконтролировать качество оборудования.

При выборе типа станка для вагонки следует учесть:

- Производительность механизма. Для четырехсторонней обработки сырья небольшой толщины лучше использовать станок с невысокой скоростью подачи материала. Это оптимальный вариант производства вагонки для бытовых нужд.

- Для масштабного производства понадобится станок с высокой скоростью подачи сырья.

- Стоимость фрез для станка во многом определяет стоимость самого оборудования.

- При покупке надо обращать внимание на мощность станка. Высокий показатель мощности обеспечивает минимальную погрешность изготовления вагонки.

- Стол станка должен быть прочным. Во время работы не должно быть никаких вибрационных помех.

При правильном и аккуратном использовании станок для изготовления вагонки станет отличным подспорьем во время строительства, а затраты на его приобретение быстро окупятся, если наладить производство вагонки под заказ.

Отправить ответ