Фрезерный станок на ардуино своими руками

Содержание:

- 1 Принцип работы координатной системы

- 2 Как своими руками сделать ЧПУ станок, примеры работоспособных проектов

- 3 Шаг 1: Строим раму

- 4 Шаг 2: Настройка шпинделей

- 5 Шаг 3: Электрические детали

- 6 Шаг 4: Шпиндель

- 7 Шаг 5: Работа завершена

- 8 Шаг 6: Доработка для фрезерования алюминия

- 9 Шаг 7: Заключение

- 10 Шаг 8: Детали

- 11 Шаг 9: Программное обеспечение

- 12 Шаг 10: Усовершенствование

- 13 Шаг 11: Станок в работе

Сложная обработка различных материалов давно перестала быть уделом заводских цехов. Еще двадцать лет назад, максимум, что могли себе позволить домашние мастера – это фигурное выпиливание лобзиком.

Сегодня, ручные фрезеры и режущие лазеры можно запросто купить в магазине бытового инструмента. Для линейной обработки предусмотрены различные направляющие. А как быть с вырезанием сложных фигур?

Элементарные задачи можно выполнить с помощью шаблона. Однако такой способ имеет недостатки: во-первых, надо изготовить собственно шаблон, во-вторых, у механического лекала есть ограничения по размеру закруглений. И наконец, погрешность таких приспособлений слишком велика.

Выход давно найден: станок с ЧПУ позволяет вырезать из фанеры своими руками такие сложные фигуры, о которых «операторы лобзиков» могут лишь мечтать.

Устройство представляет собой систему координатного позиционирования режущего инструмента, управляемую компьютерной программой. То есть, обрабатывающая головка движется по заготовке, в соответствии с заданной траекторией. Точность ограничена лишь размерами режущей насадки (фреза или лазерный луч).

Возможности таких станков безграничны. Существуют модели с двухмерным и трехмерным позиционированием. Однако стоимость их настолько высока, что приобретение может быть оправдано лишь коммерческим использованием. Остается своими руками собрать ЧПУ станок.

Принцип работы координатной системы

Основа станка – мощная рама. За основу берется идеально ровная поверхность. Она же служит рабочим столом. Второй базовый элемент – это каретка, на которой закрепляется инструмент. Это может быть дремель, ручной фрезер, лазерная пушка – в общем, любое устройство, способное обрабатывать заготовку. Каретка должна двигаться строго в плоскости рамы.

Для начала рассмотрим двухмерную установку

В качестве рамы (основы) для станка ЧПУ, сделанного своими руками, можно использовать поверхность стола. Главное, после юстировки всех элементов, конструкция больше не перемещается, оставаясь жестко прикрученной к основе.

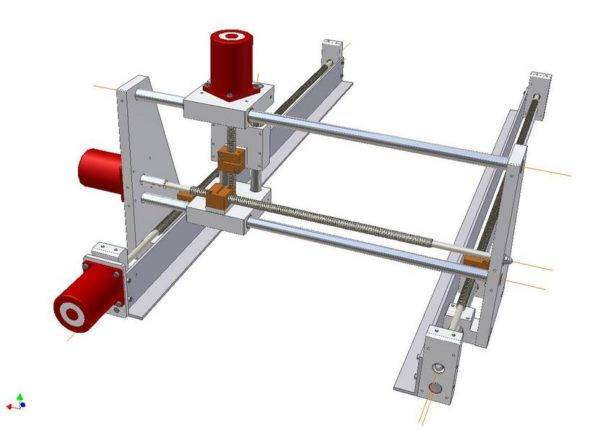

Для перемещения в одном направлении (условно назовем его X), размещаются две направляющих. Они должны быть строго параллельны друг другу. Поперек устанавливается мостовая конструкция, также состоящая из параллельных направляющих. Вторая ось – Y.

Задавая вектора перемещения по осям X и Y, можно с высокой точностью установить каретку (а вместе с ней и режущий инструмент) в любую точку на плоскости рабочего стола. Выбирая соотношение скоростей перемещения по осям, программа заставляет инструмент двигаться непрерывно по любой, самой сложной траектории.

Рама станка из ЧПУ сделана руками умельца, видео

Существует еще одна концепция: каретка с инструментом закреплена неподвижно, перемещается рабочий стол с заготовкой. Принципиальной разницы нет. Разве что размеры основания (а стало быть, и заготовки) ограничены. Зато упрощается схема подачи питания на рабочий инструмент, не надо беспокоиться о гибких кабелях питания.

Решение может быть комплексным: по одной оси движется стол, по второй оси – каретка с рабочей головкой.

С помощью такой системы можно обрабатывать изделия «непрерывной линией разреза». Что это означает? Режущая головка, расположенная в плоскости заготовки, начинает работу от края, и проходит всю фигуру непрерывным распилом. Это ограничивает возможности, но двухмерный станок ЧПУ по дереву проще сделать своими руками. Вертикальная позиция головки устанавливается вручную.

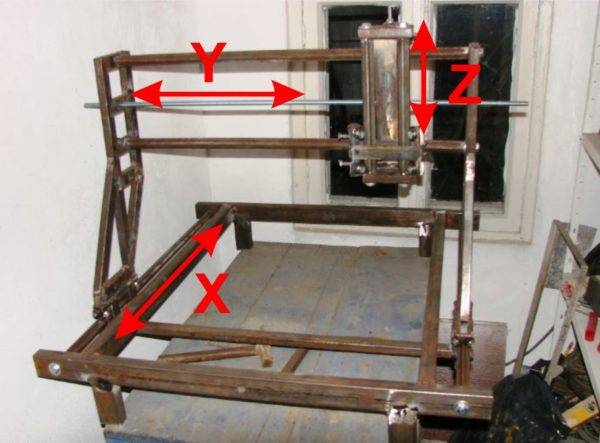

Следующая ступень сложности – трехкоординатный самодельный станок с ЧПУ. Сделать его своими руками несколько сложнее. Вопрос даже не в механике, а в более сложной схеме программирования.

Принцип третьей руки механической части заключается в том, что на каретку устанавливается еще один комплект направляющих. Теперь инструмент имеет три степени свободы: X, Y, Z.

Что это дает? Во-первых, можно вырезать замкнутые фигуры в середине заготовки. Фреза установится над началом разреза, опустится на заданную глубину, пройдет по внутреннему контуру, и снова поднимется над плоскостью заготовки. По аналогичной схеме можно высверливать отверстия в заданных точках. Но самое главное – с помощью такого станка можно вырезать трехмерные фигуры.

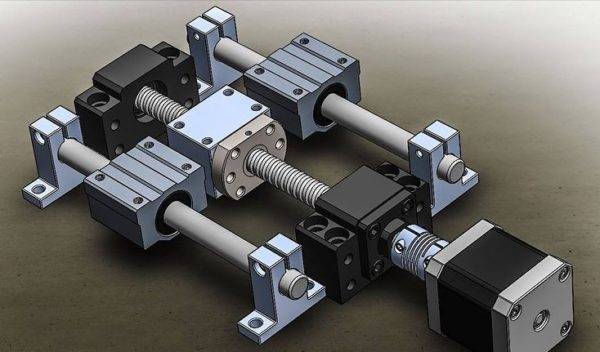

Каретка перемещается вдоль направляющих с помощью шаговых двигателей. Сборка станка ЧПУ своими руками дает возможность выбора привода. Если приоритет в скорости – устанавливается ременный привод. Для высокой точности используется червячно-резьбовой.

Чтобы изготовить своими руками ЧПУ станок, требуются чертежи и трехмерная модель с расчетом всех трех координат (осей перемещения).

Лучше всего выполнить моделирование в профильной программе, например AutoCAD. Перед началом проектирования следует приобрести элементы, которые невозможно изготовить самостоятельно: узлы скольжения по направляющим, шаговые двигатели, приводные ремни.

Сердцем такого станка является программируемый блок управления. Условно он состоит из трех частей:

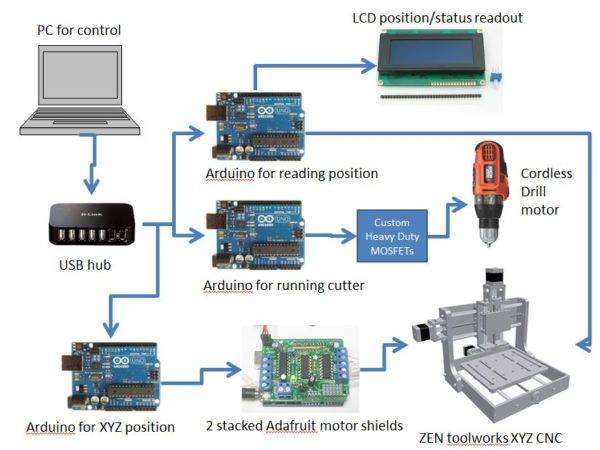

Самая прогрессивная (и одновременно доступная) технология – это станок ЧПУ на процессоре Ардуино. Его можно собрать своими руками и запрограммировать буквально за пару выходных. Блок схема выглядит следующим образом:

Один модуль отслеживает положение инструмента относительно заготовки по всем трем координатам. Второй модуль дает команды блоку управления координатными моторами. И третий модуль управляет работой режущей головки (включение, скорость вращения).

Общее управление осуществляется с персонального компьютера со специализированным программным управлением. Освоить его может пользователь, умеющий работать в графических редакторах.

Вы задаете не только трафарет и глубину обработки заготовки, но даже путь перемещения рабочей головки инструмента до каждой точки начала разреза или сверления. Кроме того, программа подскажет вам оптимальные формы раскроя, для минимизации потерь материала.

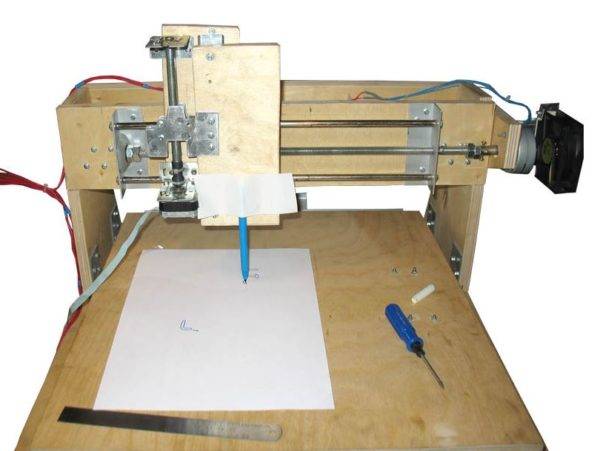

Это можно сделать с помощью пишущего инструмента и бумаги, совершенно не обязательно переводить физический материал. Очень важно определить нулевые точки координат. Они устанавливаются с учетом погрешности на габаритные размеры режущей головки.

Как своими руками сделать ЧПУ станок, примеры работоспособных проектов

Если вы планируете работать с массивными заготовками, и трехмерная составляющая относится не только к сверлению отверстий, станок изготавливается из металла. Соответственно сервоприводы располагают достаточной мощностью, чтобы преодолеть инерцию каретки и тяжелого двигателя рабочего фрезера.

С точки зрения управления – размер станка не имеет значения, равно как и материал станины. Моменты инерции закладываются при настройке программы и калибровке сервоприводов. Однако если вы не планируете изготавливать малые архитектурные формы, санок можно сделать компактным и легким.

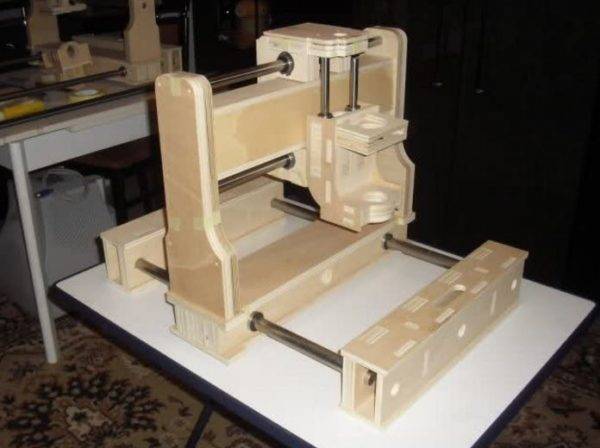

Например, из фанеры:

Этот материал достаточно жесткий, при правильной сборке конструкция не будет пружинить, что особенно важно при точном позиционировании. Но главное достоинство дерева – отсутствие инерции и малый вес. Поэтому можно устанавливать компактные сервоприводы с малым потреблением энергии.

Самодельный станок из ЧПУ, видео.

При этом направляющие все-таки делаются из металла. Эти части подвержены износу, и на них лежит «ответственность» за точность позиционирования.

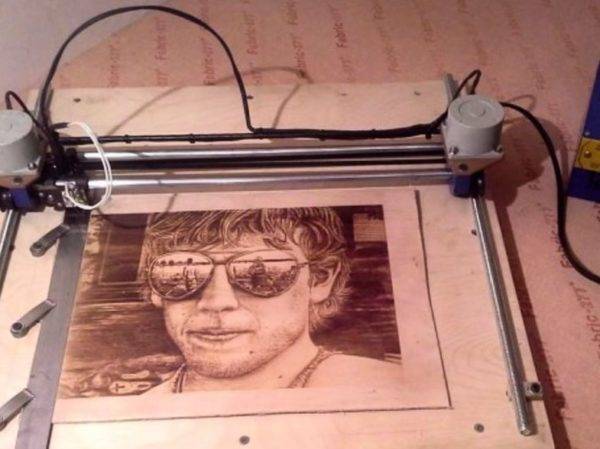

Еще одно направление — лазерный станок ЧПУ своими руками. Некоторые материалы можно именно резать (например, тонкую фанеру или пластик). Для этого потребуется достаточно дорогая лазерная пушка. Но основное применение – художественное выжигание.

Вывод:

Изготовить собственный станок с числовым управлением возможно. Совершенно бесплатно не получится, некоторые элементы невозможно сделать в домашних условиях. Но экономия (в сравнении с фабричным экземпляром) настолько существенна, что вы не пожалеете о потраченном времени.

Хочется иногда изготовить какую-то деталь. Нет ничего проще: берем болванку -> долгий процесс ручной обработки -> готовая деталь. Но точность изготовления, даже с прямыми руками, оставляет желать лучшего, времени на работу уходит море, да и деталей, как правило, необходимо сделать несколько. Гораздо интереснее сделать инструмент, который значительно облегчит изготовление почти любой детали — фрезерный ЧПУ станок.

Прежде всего, я порылся в интернете, оценивая сколько стоят готовые станки, и был несколько опечален. Как всегда готовые станки дороже комплектующих, и такое ощущение, что изготовители их готовы из золота лепить, лишь бы цену задрать. Также есть категория станков, которые по функциональности больше на игрушки похожи, однако и на них цены были совсем не игрушечные. В связи с этим я решил попробовать изготовить станок сам.

Поскольку задача изготовления станка является достаточно сложной, то я разбил её на несколько подзадач:

I. Изготовление механики

II. Выбор и использование двигателя

III. Разработка и изготовление электроники управления

IV. Выбор программного обеспечения

I. Изготовление механики

На просторах интернета можно найти множество русскоязычных сайтов, на которых народ делится опытом изготовления ЧПУ станков, но, к сожалению, информация на них не систематизируется. В целом, станки изготавливают из подручных материалов, дерева, алюминия или стали. Всё определяется конечным материалом, который требуется обрабатывать: чем твёрже обрабатываемый материал и нужна большая точность — тем твёрже материал станка. Я остановил свой выбор на обработке дерева и алюминия, а соответственно можно попробовать изготовить станок из дерева.

Дале я попытался найти чертежи станков, которые представляют на сайтах и среди многих наиболее часто попадались отзывы о:

— станок из МДФ

— станок «Графа»

Рассмотрев первый станок, я сначала обрадовался — хорош станочек, да и написано, что разрабатывался для изготовления в домашних условиях — красота. Однако присмотревшись к схеме, по которой данный станок предлагали вырезать, я понял, что изготовить такое чудо техники мне будет достаточно сложно. Множество отверстий я возможно и осилю, но вот продольные пазы изготовить будет достаточно сложно. В связи с этим, о данном станке пришлось забыть.

Станок «Графа» тоже кажется неплохим решением, однако о нём пишется, что благодаря отсутствию острых углов в конструкции на неё снижаются нагрузки и станок получается более надёжным. Нагрузки, может быть, и снижаются, а вот как выпилить такие детали я плохо себе представляю. К тому же в конструкции использовались подшипники качения, цены на которые меня не обрадовали. В общем, эта конструкция меня тоже не порадовала.

Можно, конечно же, заказать раскрой деталей для станка, однако, как мне кажется этот вариант не намного лучше «купить готовый станок». Очень может быть, что я не прав, но по завершению работ у меня как раз и будет возможность варианты посравнивать, и посмотреть где я допустил ошибки.

Долгое время я не решался делать станок, а потом нашел одно занимательное видео…

Материалы доступны, раскрой достаточно простой, сборка усилий не требует. Вот на этом варианте я и решил остановиться.

Об изготовлении механической части станка читайте в следующей части.

II. Выбор и использование двигателя

Решение данного вопроса оказалось достаточно простым. Блуждание по форумам ЧПУ-шников дало однозначный ответ: Kress 1050 FME.

Вообще, двигатели, которые применяют в самодельных ЧПУ станках можно разделить на две больше части: двигатели обычных фрез и бесколлекторные двигатели. Вторые имеют на порядок большую стоимость и нужные скорее, если вы изготавливаете промышленный станок. Первые в целом конечно хуже, но любительскому станкостроению в самый раз. Тут важно отметить один момент. Насколько я понял, когда фреза двигается вдоль заготовки, то она испытывает давление с её стороны. Соответственно испытывают определенные нагрузки и подшипники, которые стоят во фрезерном двигателе, и именно от их надёжности будет зависеть надёжность всего устройства.

На форумах как раз и говорилось, что фрезеры Kress весьма надёжны именно в данном плане, а также по ним имелись хорошие отзывы станкостроителей. В результате Kress 1050 FME был приобретен мною у официального дилера за 7200 рублей. Оправдает ли он затраченных денег — покажет время.

III. Разработка и изготовление электроники управления

Изначально электронику планировалось купить, однако удовлетворяющую моим запросам оказалось не так уж просто найти, а та, что была найдена, имела заоблачную цену. Но прервусь, и прежде всего, расскажу что мне требуется… Станок имеет 3 оси движения каретки и кажется, что двигателя тоже должно быть 3, а я хочу 4! Дело в том, что если, например, захочется выточить ножку стула, то подобная операция проводится немножко другим типом станка — один шаговый двигатель вращает ножку по оси, другой двигает инструмент вдоль оси, а третий определяет расстояние до оси ножки. Но почему бы не объединить оба типа станка? — понадобится только добавить ещё один двигатель, который при необходимости будет вращать деталь вдоль оси. Соответственно мне нужно использовать 4 двигателя.

К тому же я хочу использовать имеющиеся у меня шаговые двигатели от советских принтеров, а они имеют потребление тока, которое не обеспечивают многие контроллеры. Есть ещё один момент… Двигатели — это не всё. В дополнение важны также концевые выключатели, которые обеспечивают прекращение движение при достижении конца рабочей зоны и движение в нулевую точку при начале работы. В общем, много контроллеров, которые меня не устраивают. Ну что же попробуем сделать контроллер сами (на базе микросхем L297, L298).

И тут моё внимание привлёк проект RepRap. Дело в том, что для него существуют контроллеры, выполненные на базе arduino, а это очень интересный момент! Кажется, что контроллер просто выдаёт импульсы на шаговые двигатели заставляя их крутиться, однако на самом деле он управляет их вращением. Подробнее можно почитать в статье " Контроллер шагового двигателя ", однако общий смысл следующий: двигатель сложная система и для того что бы эффективно им управлять нужно знать не только в каком положении он должен оказаться, но и каково его положение было в предыдущий момент. Именно по этой причине многие любители станкостроения используют такое программное обеспечение, как CNCLinux. Дело в том, что это операционная система реального времени, и она позволяет управлять формировать управляющие команды за чётко определённый срок.

Что будет, если отказаться от подобного подхода? Предположим, что мы используем USB соединение с платой управления. То, что мы послали команду на USB, вовсе не означает, что она сразу будет передана устройству — контроллер USB сначала будет ждать или наступления таймаута или заполнения выходного буфера, прежде чем перешлёт команду. Что может произойти за время подобного ожидания? Раскрутившийся шаговый двигатель, обладая моментом инерции, может просто проскочить «зазевавшуюся» обмотку, а в результате усилятся вибрации, уменьшится точность, снизится скорость обработки. В общем, хорошо бы управлять двигателем в реальном времени. Держать для этого целый компьютер, в общем-то, не требуется — достаточно устройства, которое могло бы корректно интерпретировать G-код, на котором описывается куда и как ездить каретке станка, а сам G-код при этом можно хоть с флэшки читать. В проекте RepRap как раз такой контроллер и был реализован на основе arduino. По слухам код прошивки ещё глючит, но проект активно дорабатывается.

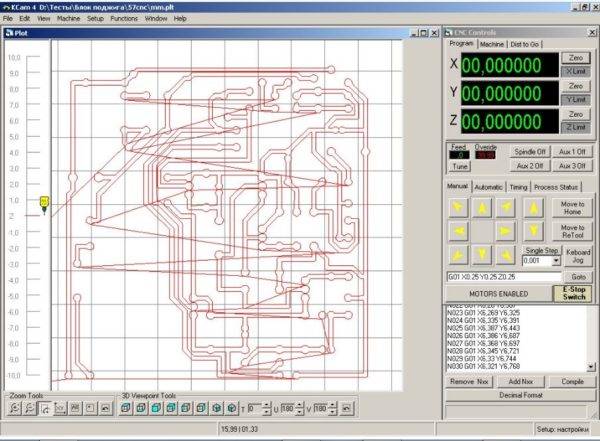

IV. Выбор программного обеспечения

Пока это самый туманный этап разработки, однако, был проведен предварительный анализ и выявлено, что о программе Mach3 имеется довольно значительное количество отзывов. Пока планируется дождаться этапа изготовления электроники и на этапе макетирования пробовать использовать различное программное обеспечение.

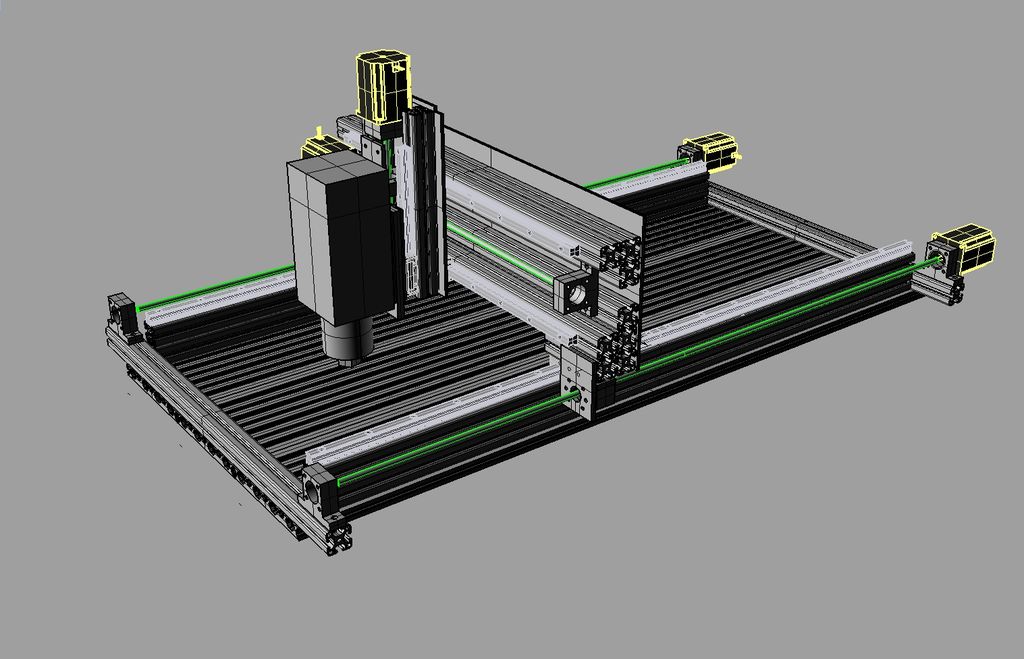

Для многих проектов фрезерный станок с ЧПУ необходим для хороших и быстрых результатов. После некоторого исследования существующих на данный момент машин CNC, я пришел к выводу, что все машины с ценой до 150 тыс. не могут удовлетворить мои потребности в отношении рабочего пространства и точности.

- рабочее пространство 900 х 400 х 120 мм

- относительно тихий шпиндель с высокой мощностью на низких скоростях вращения

- максимально возможная жесткость (для фрезерования алюминиевых деталей)

- максимально возможная точность

- USB-интерфейс

- потратить до 150 тыс. рублей

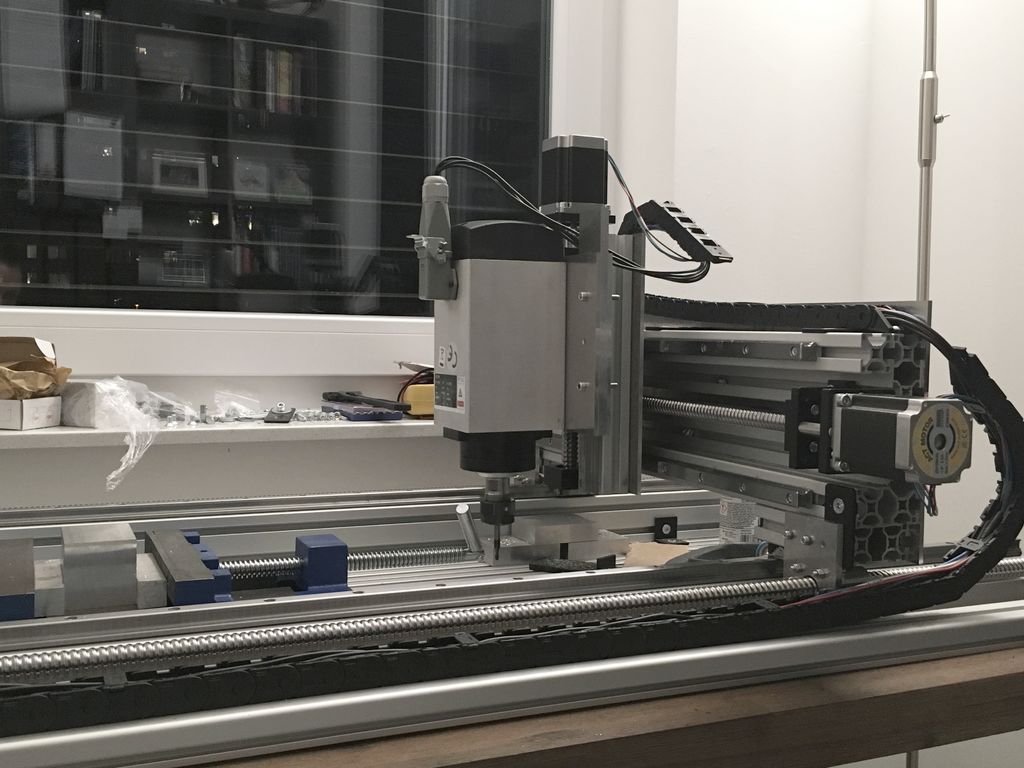

С этими требованиями я начал 3D конструирование с разработкой схем и чертежей, проверяя множество доступных деталей. Основное требование: части должны сочетаться друг с другом. В конце концов я решил построить машину на гайке типа 30-B с 8 алюминиевыми рамами с 16-миллиметровыми шарикоподшипниковыми шпинделями, 15-мм шарикоподшипниковыми направляющими и 3-амперными шаговыми двигателями NEMA23, которые легко вписываются в готовую систему крепления.

Эти детали идеально сочетаются друг с другом без необходимости в изготовлении специальных деталей.

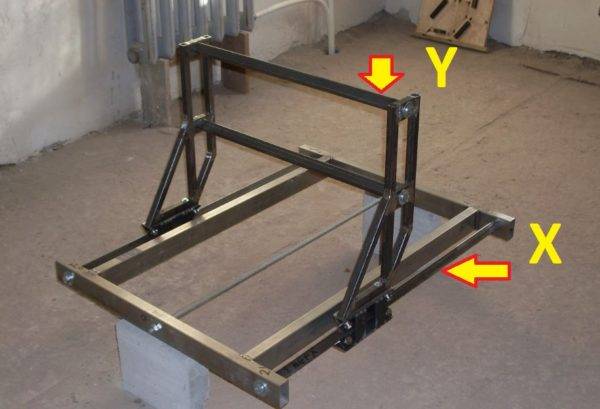

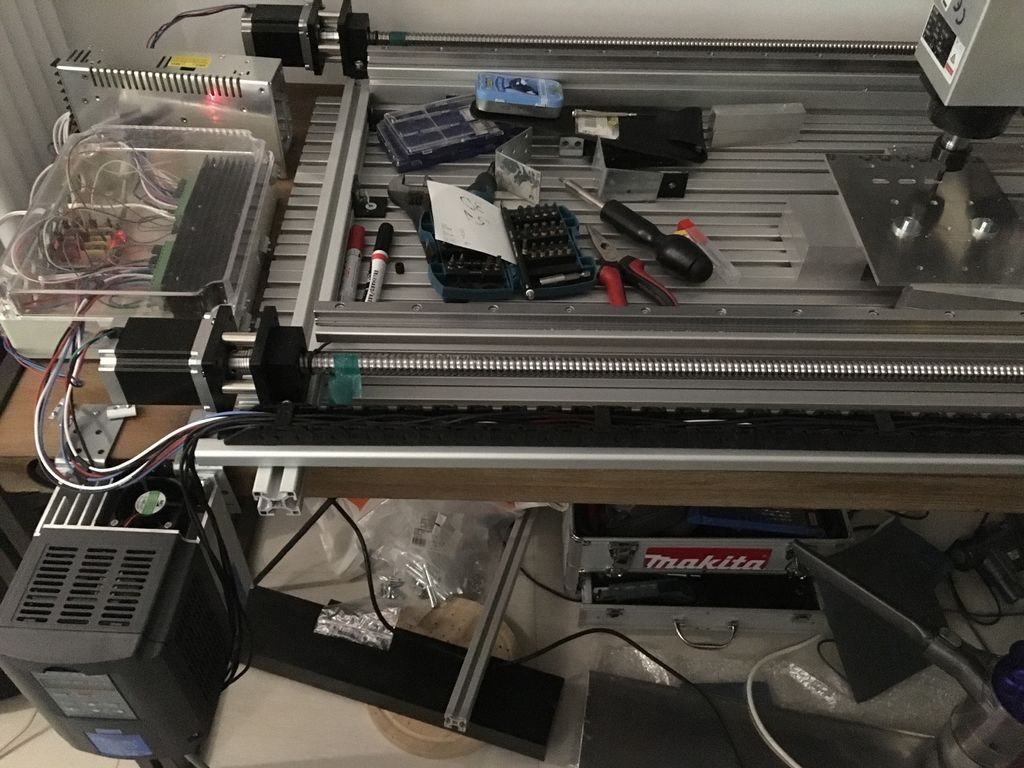

Шаг 1: Строим раму

Главное — это хорошее планирование…

Через неделю после заказа прибыли запчасти. И через несколько минут ось Х была готова. — Проще, чем я думал! 15-миллиметровые линейные подшипники HRC имеют очень хорошее качество, и после их установки вы сразу понимаете, что они будут работать очень хорошо.

Через 2 часа при сборке своими руками станка ЧПУ на Ардуино появилась первая проблема: шпиндели не хотят попадать в роликовые подшипники. Мой морозильник недостаточно большой для 1060 мм шпинделей, поэтому я решил достать сухой лед, что означало приостановить проект на неделю.

Шаг 2: Настройка шпинделей

Пришел друг с пакетом сухого льда, и после нескольких минут заморозки шпиндели отлично вписываются в роликовые подшипники. Еще несколько винтов, и это уже немного похоже на станок с ЧПУ.

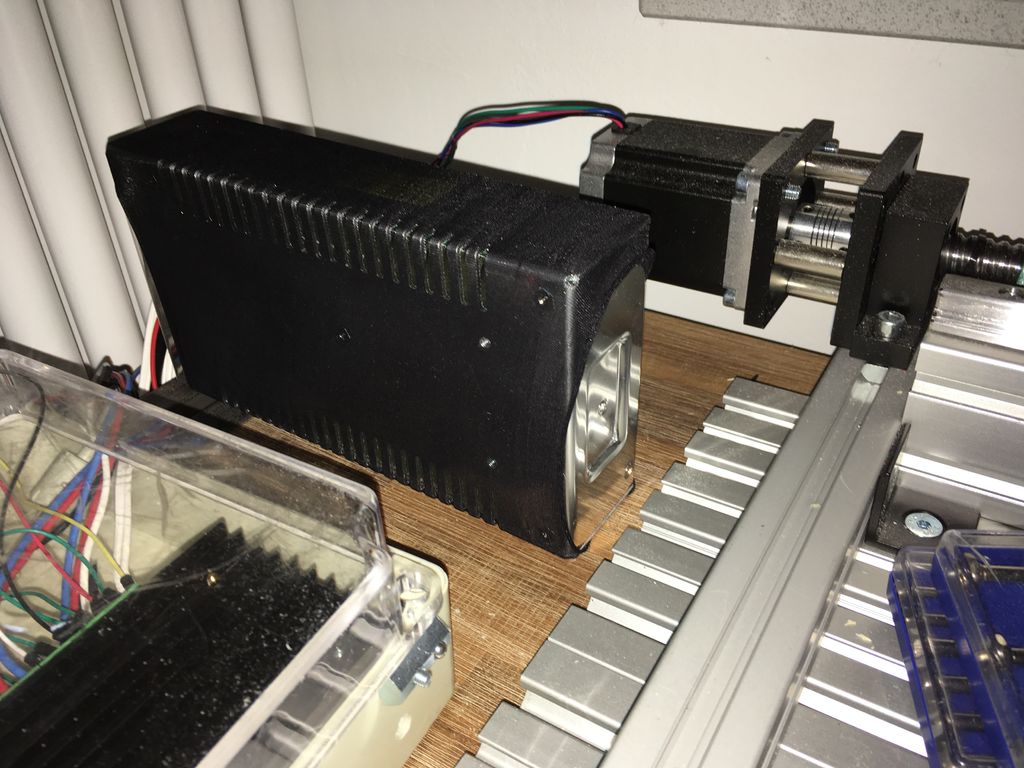

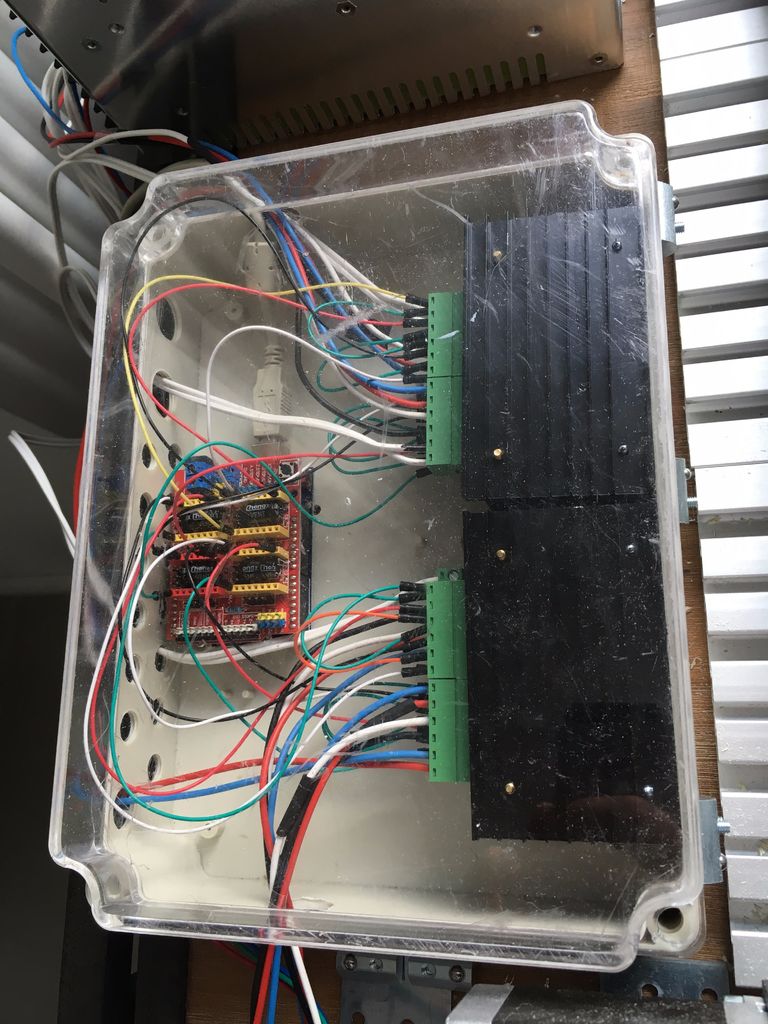

Шаг 3: Электрические детали

Механическая часть закончена, и я перехожу к электрическим деталям.

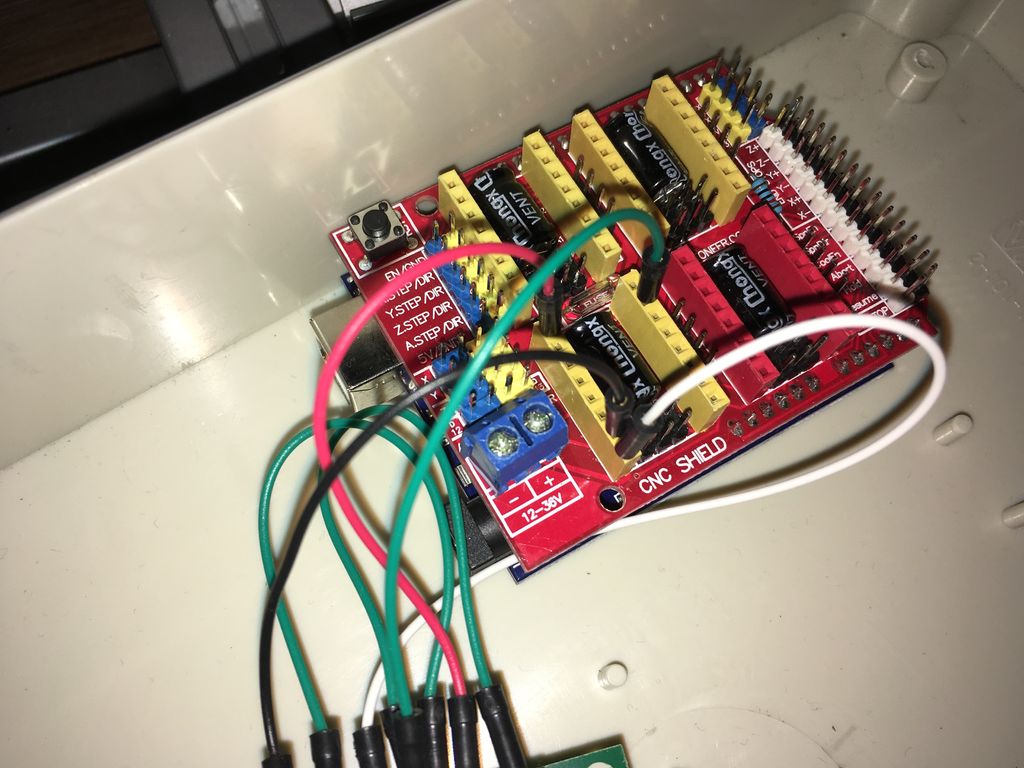

Поскольку я очень хорошо знаком с Arduino и хочу иметь полный контроль через USB, я сначала выбрал Arduino Uno со щитом GRBL и степперами TB8825. Эта конфигурация работает очень просто, и после небольшой настройки машина стала управляемой на ПК. Отлично!

Но так как TB8825 работает максимум на 1,9 А и 36 В (становится очень горячим), этого достаточно для запуска машины, но я заметил потери в шагах из-за слишком малой мощности. Длительный процесс фрезерования при такой температуре представляется кошмаром.

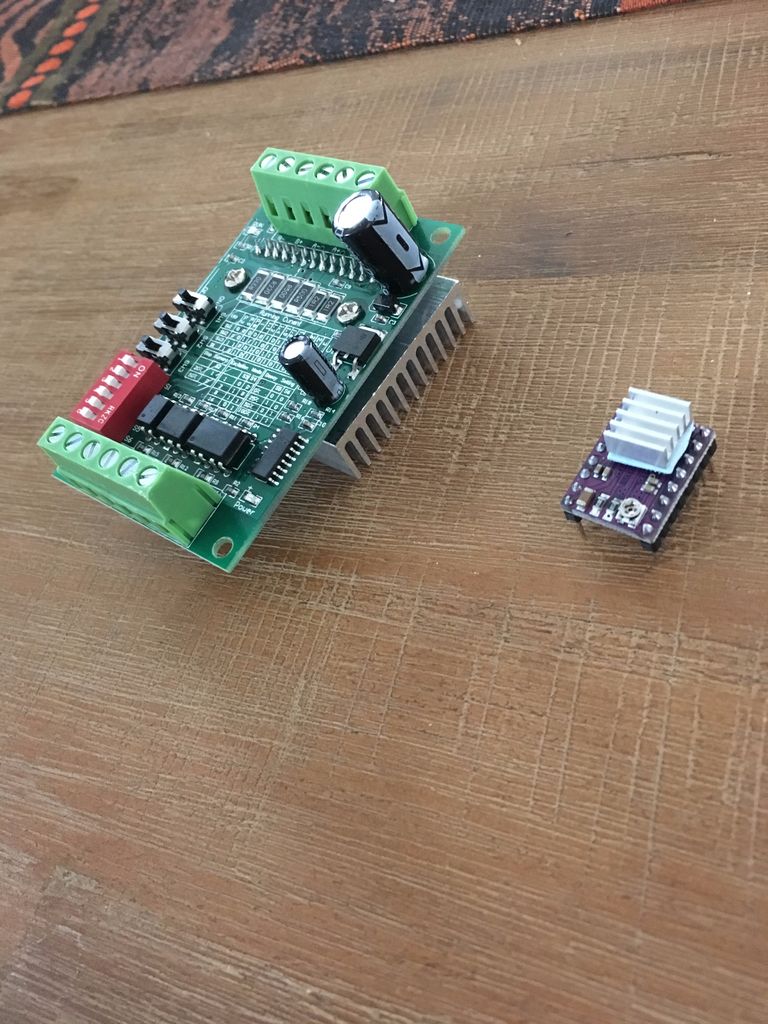

Я купил дешевый TB6560 из Китая (300 рублей за каждый, доставка 3 недели) и подключил их к щиту GRBL. Номинальные напряжения не очень точны для этой платы, вы найдете номиналы от 12 до 32В. Поскольку у меня уже есть источник питания 36 В, я попытался приспособить именно его.

Результат: два шаговых привода работают нормально, один не может выдержать более высокое напряжение, а другой поворачивается только в одном направлении (невозможно изменить направление).

Итак, снова в поисках хорошего драйвера…

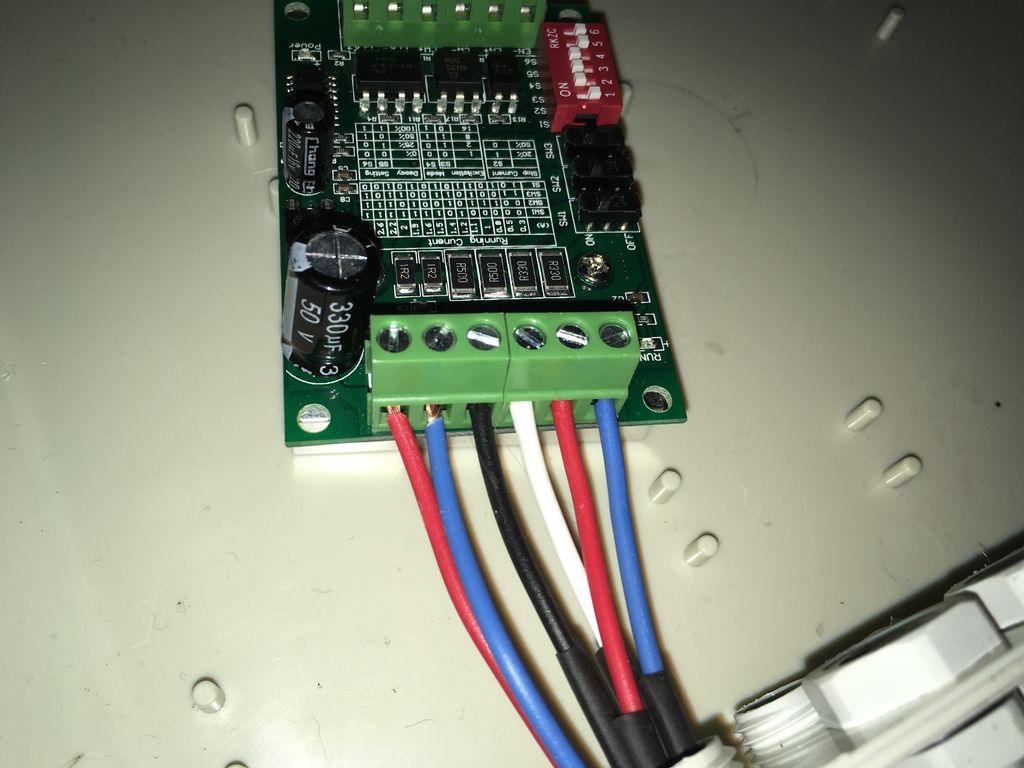

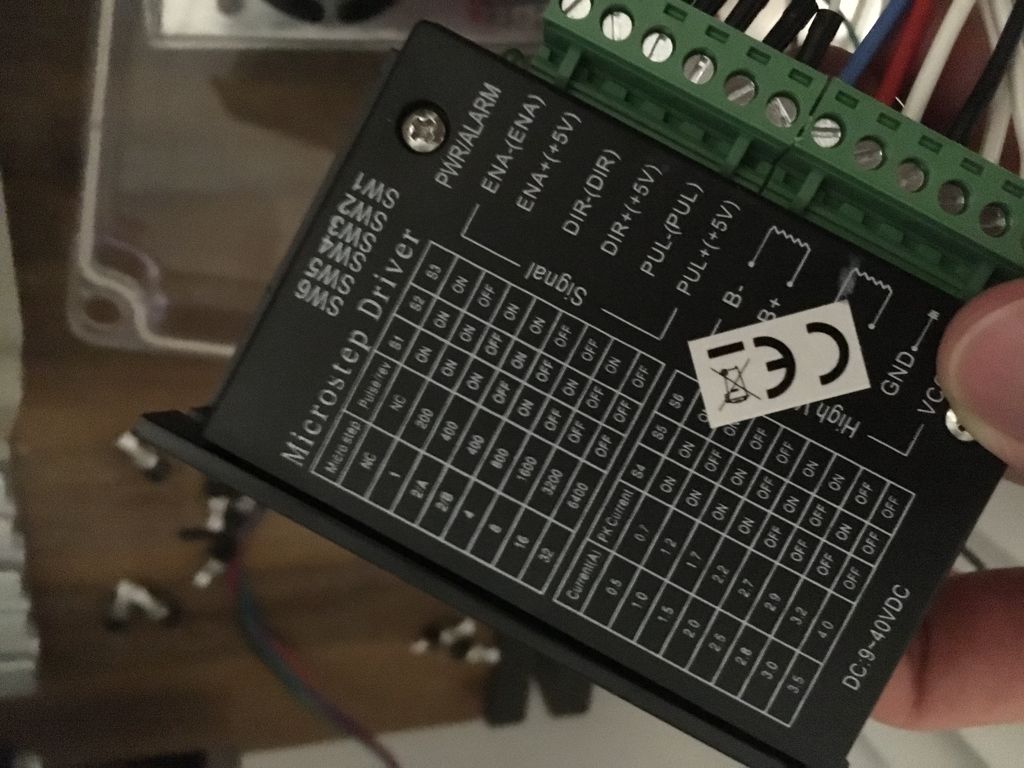

TB6600 — мое окончательное решение. Он полностью закрыт алюминиевым охлаждающим покрытием и прост в настройке. Теперь мои степперы работают по осям X и Y с 2,2А и по оси Z с 2,7А. Я мог поднять до 3А, но поскольку у меня есть закрытая коробка для защиты цепей от алюминиевой пыли, я решил использовать 2,2А, что достаточно для моих нужд и почти не выделяет тепла. Также я не хочу, чтобы степперы уничтожили машину в случае ошибки, когда я даю им слишком много мощности.

Я долго думал над решением для защиты блока питания степперов и преобразователя частоты от мелких алюминиевых деталей. Существует много решений, когда преобразователь устанавливается очень высоко или на достаточном расстоянии от фрезерного станка. Основная проблема в том, что эти устройства выделяют много тепла и нуждаются в их активном охлаждении. Мое окончательное решение — прекрасные колготки моей девушки. Я разрезал их на кусочки по 30 см и использовал в качестве защитного шланга, что очень просто и обеспечивает хороший воздушный поток.

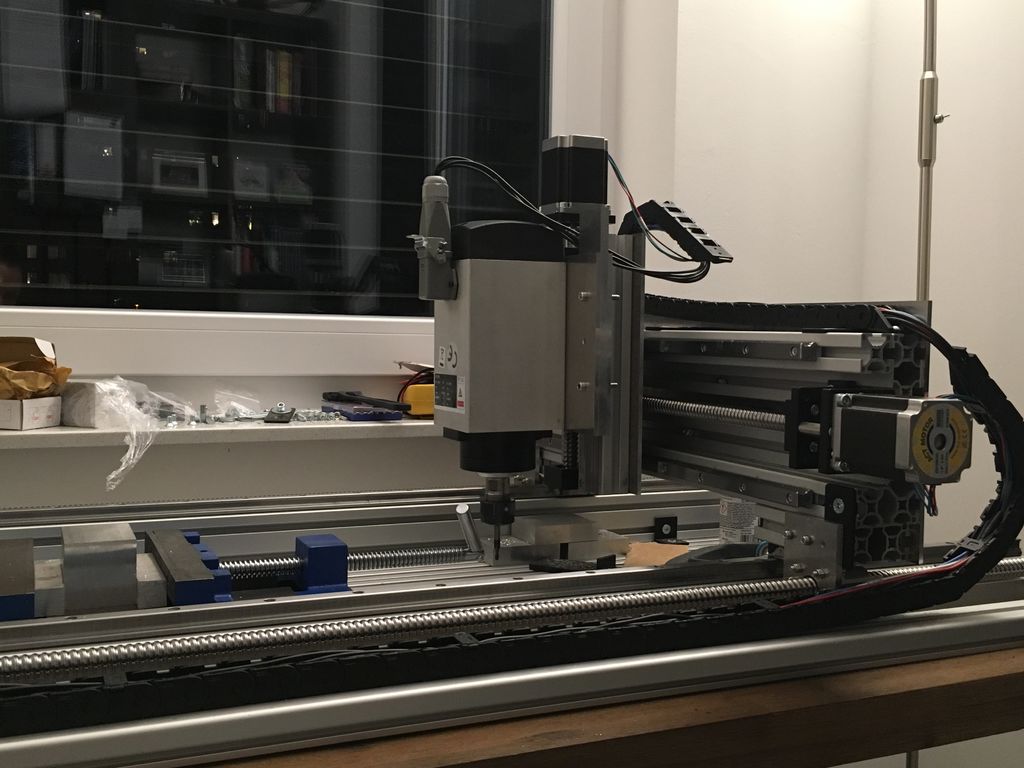

Шаг 4: Шпиндель

Выбор подходящего шпинделя требует много исследований. Сначала я подумал о том, чтобы использовать стандартный шпиндель Kress1050, но, поскольку у него всего 1050 Вт на скорости 21000 об / мин, я не могу ожидать большой мощности на более низких скоростях.

Для моих требований к сухому фрезерованию алюминия и, возможно, некоторых стальных деталей мне нужна мощность на 6000-12000 об / мин.

Вот почему я, наконец, выбрал частотно-регулируемый привод на 3кВт из Китая (вместе с конвертером) за 25 тыс. рублей.

Качество шпинделя очень хорошее. Он довольно мощный и простой в настройке. Я недооценил вес в 9 кг, но, к счастью, моя рама достаточно крепкая и с тяжелым шпинделем проблем нет. (Высокий вес является причиной для привода оси Z на 2,7 А)

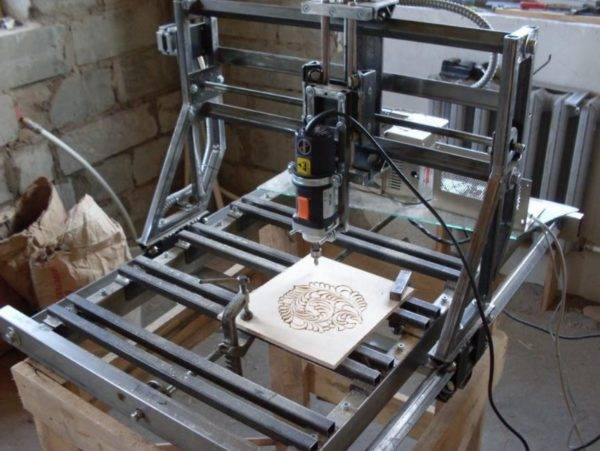

Шаг 5: Работа завершена

Готово. Машина работает очень хорошо, у меня было несколько проблем с шаговыми драйверами, но в целом я действительно доволен результатом. Я потратил около 120 тыс. руб., и у меня есть машина, которая точно соответствует моим потребностям.

Первый фрезерный проект был отрицательной формой в POM (Parallax occlusion mapping). Станок отлично справился с задачей!

Шаг 6: Доработка для фрезерования алюминия

Уже в POM я увидел, что крутящий момент на Y-образном подшипнике немного велик, и машина изгибается при высоких усилиях вокруг оси Y. Вот почему я решил купить вторую рейку и соответственно модернизировать портал.

После этого почти нет люфта из-за усилия на шпинделе. Отличное обновление и, конечно, стоит своих денег (10 тыс. рублей).

Теперь я готов к алюминию. При работе с AlMg4,5Mn я получил очень хорошие результаты без какого-либо охлаждения.

Шаг 7: Заключение

Создание собственного станка с ЧПУ на самом деле не ракетостроение. У меня относительно плохие условия работы и оборудование, но имея хороший план работ нужно всего несколько бит, отвертка, зажимы и обычный сверлильный станок. Один месяц в CAD и на план покупок, и четыре месяца сборки, чтобы завершить установку. Создание второго станка прошло бы намного быстрее, но без каких-либо предварительных знаний в этой области мне пришлось много узнать о механике и электронике за это время.

Шаг 8: Детали

Здесь вы можете найти все основные части станка. Я бы порекомендовал сплавы AlMg4,5Mn для всех алюминиевых пластин.

Электрические:

Я купил все электрические части на Ebay.

1500 руб.

1500 руб.шт

- Линейные подшипники: ссылка

- Линейные рельсы: ссылка

- Шариковые циркуляционные шпиндели: ссылка

- 2x1052mm

- 1x600mm

- 1x250mm

- Фиксированные подшипники шпинделя + держатель степпера: ссылка

- Плавающий подшипник: ссылка

- Шпиндельно-шаговые соединения: заказал китайские муфты за 180 руб.шт

- Нижние профили: ссылка

- Х-профили для рельсов: ссылка

- Y-образные профили для установки степпера / шпинделя оси X: ссылка

- Профиль на линейном подшипнике X: ссылка

- Задняя панель / Монтажная панель: 5 мм алюминиевая пластина 600×200.

- Y-профили: 2x ссылка

- Z-профиль: ссылка

- Z-монтажная пластина: 5 мм 250×160 Алюминиевая пластина

- Z-скользящая пластина для крепления шпинделя: 5 мм 200×160 Алюминиевая пластина

Шаг 9: Программное обеспечение

Попользовавшись CAD, затем CAM и, наконец, G-Code Sender я очень разочарован. После долгих поисков хорошего программного обеспечения я остановился на Estlcam, которое является очень удобным, мощным и очень доступным (3 тыс. рублей).

Он полностью перезаписывает Arduino и самостоятельно контролирует шаговые двигатели. Есть много хороших задокументированных функций. Пробная версия обеспечивает полную функциональность программного обеспечения, лишь добавляя время ожидания.

К примеру, поиск края. Нужно просто подключить провод к контакту Arduino A5 и к заготовке (если не металлическая, то используйте алюминиевую фольгу, чтобы временно покрыть ее). С помощью машинного управления вы можете теперь прижимать инструмент для фрезерования к рабочей поверхности. Как только цепь замыкается, машина останавливается и устанавливает ось на ноль. Очень полезно! (обычно заземление не требуется, потому что шпиндель должен быть заземлен)

Шаг 10: Усовершенствование

До настоящего времени оси Y и Z имели временные пластиковые кронштейны для передачи усилий гаек шпинделя и соответственно перемещали фрезерный шпиндель.

Пластиковые скобы были из прочного пластика, но я им не слишком доверяю. Представьте, что скоба оси Z будет тормозить, фрезерный шпиндель просто упадет (очевидно, в процессе фрезерования).

Вот почему я теперь изготовил эти кронштейны из алюминиевого сплава (AlMgSi). Результат прилагается на картинке. Они теперь намного прочнее, чем пластиковая версия, которую я сделал раньше без фрезерного станка.

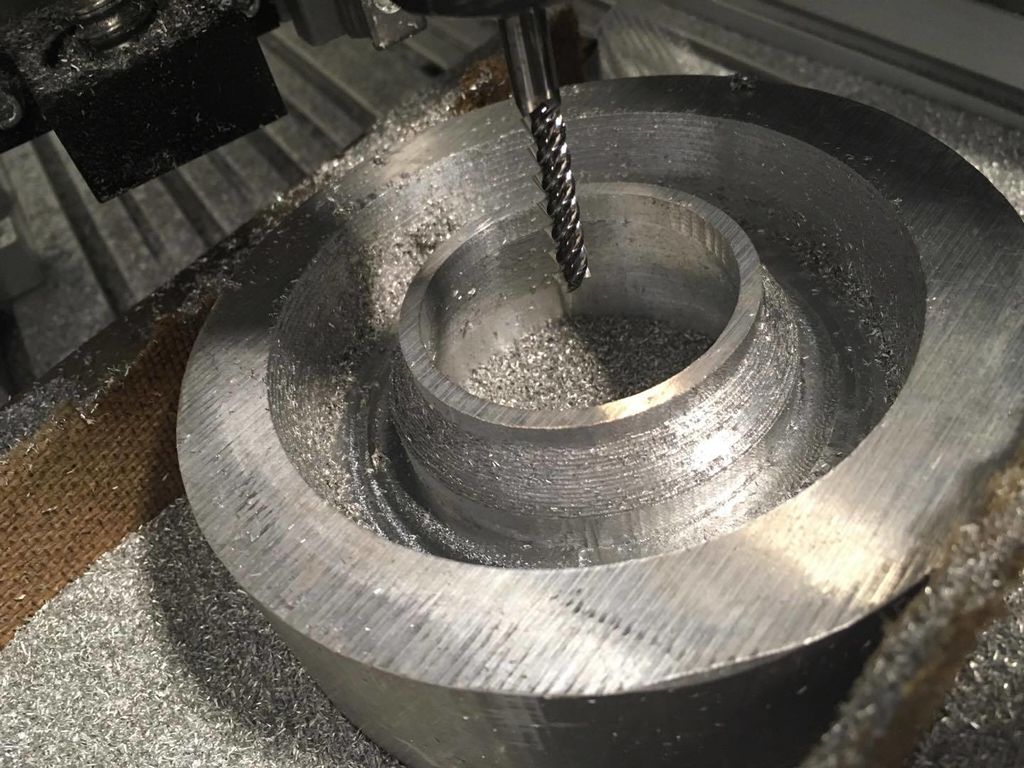

Шаг 11: Станок в работе

Теперь с небольшой практикой ЧПУ станок по дереву своими руками уже дает очень хорошие результаты (для хобби). На этих снимках изображено сопло из AlMg4,5Mn. Я должен был фрезеровать его с двух сторон. На последнем фото то, что получилось еще без полировки или наждачной бумаги.

Я использовал фрезу VHM 6 мм с 3 лопостями. Я понял, что 4-6-миллиметровые инструменты дают очень хорошие результаты на этом станке.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Отправить ответ