Гаражный пресс своими руками из домкрата

Содержание:

- 1 Из чего и как собрать раму для пресса

- 2 Какой использовать домкрат и как его доработать

- 3 Изготовление прижимных колодок

- 4 Переставная опорная балка

- 5 Возвратный механизм

- 6 Принцип действия

- 7 Классификация гидравлических прессов

- 8 Гидравлический пресс для СТО

- 9 Гидравлический пресс своими руками для дома

- 10 Инструменты и материалы для изготовления

Добрый день всем.

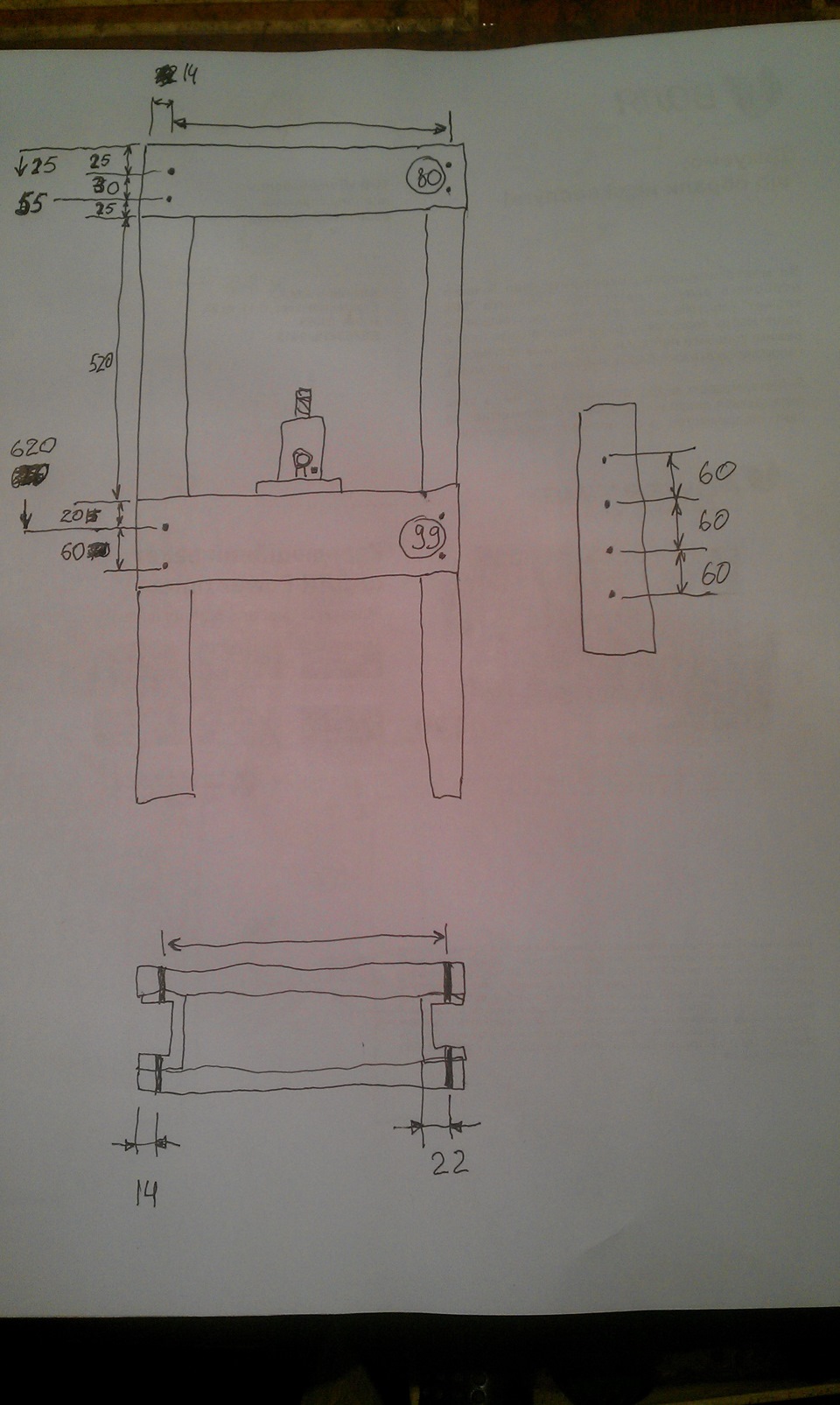

Периодически при работе возникает необходимость чего-то куда-то запрессовать. Но вот беда, пресса у меня то нету. Давно когда-то сделали мы с коллегой небольшой пресс. Работали мы им довольно долго, потом когда я уходил с этого бокса, этот пресс был оставлен коллеге. В очередной раз когда нужно чего-то запрессовать вспоминаю, что нужно сделать себе небольшой пресс, но всё как-то откладывалось. Недавно преодолев лень решили с кумом всё-таки делать пресс. Посчитали, прикинули и набросали эскиз.

В качестве основы будет использоваться принцип старого пресса (который был в старом боксе) – с домкратом снизу. Почему именно такой проект:

1. Он уже был проверенный мной

2. Не требует дополнительных затрат финансовых и трудовых.

Для начала отчистил от грязи и пыли старый газоновский домкрат. Как оказалось он особо и не качал. Решил попробовать обойтись малой кровью – сменить масло и заодно промыть пружинки, шарики клапанов и пока не лезть в цилиндр в связи с отсутствия ремкомплекта на домкрат. Вот такая гадость слилась с домкрата

Судя по виду – это смесь тормозной жидкости с маслом ( на фото видны куски грязи)

Также прочистил и смазал резьбовую часть штуцеров и винтов-клапанов.

Заливаю масло – прокачал – домкрат заработал)))) Ура!

Приносим железо

Для некоторых операций домашнему мастеру может потребоваться пресс со значительным усилием сжатия, но приобретение оборудования такого класса будет совершенно неоправданным. Сегодня мы расскажем, как за несколько часов собрать надёжный пресс на основе гидравлического автомобильного домкрата.

Из чего и как собрать раму для пресса

Материал для станины, её конструкционная прочность и способ сборки должны определяться давлением, которое домкрат способен выдать. Для точного расчёта важно понимать, в каком направлении действуют нагрузки в процессе работы.

Основа пресса — прямоугольная П-образная рамка из швеллера или спаренного стального уголка. Основной действующей силой является противодействие сжатию, выраженное в сосредоточенной нагрузке. Основное усилие концентрируется в центрах горизонтальных перекладин. Силами, растягивающими вертикальные стойки пресса, и явлениями деформации в сжимаемых деталях вполне можно пренебречь.

1 — верхняя упорная балка; 2 — болты; 3 — домкрат 20 т; 4 — возвратные пружины; 5 — подвижная балка; 6 — стопорный палец; 7 — регулируемая опорная балка; 8 — поперечная балка; 9 — ножки из уголков

1 — верхняя упорная балка; 2 — болты; 3 — домкрат 20 т; 4 — возвратные пружины; 5 — подвижная балка; 6 — стопорный палец; 7 — регулируемая опорная балка; 8 — поперечная балка; 9 — ножки из уголков

Для установки со сдавливающим усилием до 5 тонн для изготовления рамы можно смело использовать:

- Швеллер по ГОСТ 8240–89 типоразмера 8П.

- Пару горячекатанных уголков по ГОСТ 8509–93 размера 50х5 мм, связанных 10 мм прутьями через 20–25 см, либо цельным сварным швом.

Размеры швеллера 8П

Размеры швеллера 8П

Сразу оговоримся, что примерные данные по металлопрокату мы приводим для рамы, у которой внутреннее окно не шире 100 см. По аналогии при использовании домкрата с усилием до 10 тонн раму следует изготовить из:

- Швеллер типоразмера 10П.

- Спаренная угловая сталь 63х7 мм, соединение цельным швом с внутренними вставками номинального сечения.

Размеры швеллера 10П

Размеры швеллера 10П

Если же необходимое усилие сжатия достигает 15 т или выше, то раму следует изготовить из:

- Швеллер типоразмера 14П.

- Спаренный уголок 75х8 мм, соединение аналогично предыдущему.

Размеры швеллера 14П

Размеры швеллера 14П

Указанное выше предложение по металлопрокату подразумевает десятикратный запас прочности, что полностью исключает превышение предела упругих деформаций и является нормальным для установок такого рода. Все соединения рамы должны быть сварными с цельными двухсторонними швами и подрезкой встык. Если сваркой соединение не выполнить, допускается сборка на болтах или шплинтованных пальцах. При этом обязательно нужно брать в расчёт максимальную допустимую нагрузку на срез.

При болтовом соединении основная нагрузка становится рассредоточенной и усилие сжатия пресса нужно разделить на количество болтов или пальцев. Разрушающее усилие среза болтов из наиболее распространённой стали СТ-3 составляет:

- М10 — около 2500–3000 кг.

- М12 — 4000–4500 кг.

- М14 — 5500–6000 кг.

Для обеспечения необходимого запаса прочности каждый элемент крепления должен испытывать нагрузку в пять раз меньше разрушительной. Для стальных пальцев усилие можно принимать на 10–15% выше указанных значений. Если нужное количество креплений не получается разместить в угловом узле, следует увеличить прочность косынками, для которых предпочтительно использовать угловую сталь вместо листовой. Это же применимо и к сварной конструкции рамы, что также помогает избежать использования излишне массивного сталепроката.

Помимо нагруженной верхней части станина включает в себя две стойки с ножками, обеспечивающими прессу достаточную устойчивость, и поперечную балку, которая может быть переставной при обработке деталей разного размера. Сечение верхней и нижней балок должно быть эквивалентным, также как и сечение элементов их крепления. Ножки и опору каждый волен реализовать по своим соображениям, они не испытывают рабочих нагрузок помимо собственной массы пресса. Единственное требование — наличие нижней перекладины, придающей конструкции дополнительную жёсткость.

Какой использовать домкрат и как его доработать

Наиболее доступным и пригодным для изготовления домашнего пресса будет гидравлический автомобильный домкрат стаканного типа. Как упоминалось выше, рабочее усилие вы вправе выбирать под свои задачи, в продаже присутствуют относительно недорогие устройства, способные выжимать до 20 тонн и даже больше.

Основная проблема с использованием таких домкратов заключается в их неспособности работать в перевёрнутом положении. Кажется наиболее логичным закрепить домкрат стационарно на верхней балке и использовать нижнюю как опору под деталь. Однако для этого потребуется доработка гидравлического механизма.

Первый вариант переделки домкрата — установка дополнительного расширительного бачка ёмкостью около 300 мл. Бачок связывается с заливным отверстием домкрата обычной силиконовой трубкой. Для её плотной посадки можно использовать резьбовые штуцеры под кислородный шланг, которые в ассортименте присутствуют в любом магазине автозапчастей.

Другой вариант переделки потребует разборки домкрата. Необходимо полностью слить масло и прокачать плунжер, затем скрутить верхнюю прижимную гайку, зажав её в тисках. После этого резиновой киянкой расшатывается внешний стакан, он должен выйти из посадочного кольца в основании домкрата. Сразу возле рычага плунжера расположено отверстие для забора рабочей жидкости. Вся проблема кроется здесь: стакан наполнен не полностью и поэтому в перевёрнутом состоянии отверстие не контактирует с маслом. Чтобы это устранить, в него нужно плотно запрессовать трубку, длиной почти во всю высоту стакана.

Если не переделывать домкрат, придётся реализовать более сложный механизм с дополнительной третьей балкой. Она должна скользить по боковым стойкам-направляющим и иметь достаточно плотную посадку, чтобы при накачке давления домкрат не сдвинулся с места. В нашем случае домкрат просто крепится в перевёрнутом положении к центру верхней балки. Здесь не нужно массивных болтов, достаточно проделать в опорной пластине домкрата пару отверстий и обеспечить фиксацию болтами М10 или М8, способными выдержать вес самого домкрата и незначительное усилие сдвига на начальном этапе сжатия.

Изготовление прижимных колодок

Шток домкрата не очень удобен в работе, обычно требуется увеличенная площадь сжимающих бабок для использования широкого набора пресс-форм и работы с крупногабаритными деталями. При этом усилие должно распределяться по всей площади сжимаемых поверхностей равномерно, не вызывая деформации.

В простейшем случае в роли прижимных колодок могут выступить короткие полнотелые чушки. В них достаточно просто изготовить глухие отверстия с резьбой для фиксации к основной конструкции пресса. Но такого рода детали не всегда доступны обывателю, поэтому предлагаем вариант собственного изготовления бабок, способных без вреда выдержать значительное усилие сжатия.

Верхняя бабка должна иметь возможность составного крепления со штоком домкрата, исключающего сдвиг во время работы. Говоря проще, в бабке следует изготовить несквозное отверстие, в которое пятка домкрата войдёт с минимальным зазором. Также понадобится пара отверстий для крепления пружин возвратного механизма.

Обе бабки можно изготовить из двух отрезков швеллера или четырёх кусков уголка, формирующих параллелепипед с открытыми боковыми гранями. Швы на плоскостях, через которые проходит ось основного рабочего усилия, следует заваривать сплошным швом изнутри, остальные — снаружи. Одна из граней глушится квадратной вставкой, после чего внутренняя полость заливается пескобетоном марки 500. После застывания бабка заваривается с другой стороны, так получаются две несжимаемые колодки.

Для посадки на домкрат достаточно приварить в верхней части бабки отрезок трубы соответствующего диаметра, которая выполнит роль обсадки стакана. Для ещё большей надёжности на дне гильзы крепится шайба с отверстием под пятку штока. Нижнюю бабку можно просто поставить на переставную балку, но лучше наварить пару уголков или стальных прутьев, ограничивающих сдвиг.

Переставная опорная балка

Как вы уже знаете, нижняя балка должна иметь сечение не меньше, чем у верхней, но она отличается по конструкции. Опорный стол изготавливается из двух швеллеров, обращённых рёбрами наружу, которые прикладываются по разные стороны стоек и свариваются в центральной части вставками из уголка или толстой арматуры. Вдоль центра балки имеется свободное пространство, чем объясняется необходимость изготовления нижней опорной колодки. Последняя должна опираться как минимум на половину ширины каждой полки, упоры от сдвига навариваются по центру нижней части.

Лучший вариант фиксации балки на стойках — с помощью массивных стальных пальцев. Для этого в вертикальных швеллерах рамы следует изготовить ряд круглых просечек на разной высоте с параллельным расположением. Как вы понимаете, диаметр пальцев не может быть меньше совокупного сечения всех болтов, используемых в скреплении верхней части рамы.

Возвратный механизм

Последняя часть конструкции самодельного пресса — пружинный механизм, который будет складывать домкрат при открытом перепускном клапане. Для этой цели подойдут обычные пружины для доводки дверей, которые можно в неограниченном количестве приобрести в любом хозяйственном магазине.

Задача осложняется при использовании верхней прижимной бабки, значительный собственный вес которой не позволит пружинам сжаться. Как вариант можно увеличить число пружин до четырёх или шести, или использовать более мощные пружины растяжения для ворот.

При отсутствии верхней колодки необходимо закрепить пружины к штоку домкрата. Для этого понадобится шайба, внутреннее отверстие которой больше регулировочного винта штока, но меньше диаметра поршня. Пружина крепится к ней через два небольших отверстия по краям и фиксируется к верхней балке аналогичным образом или на приваренных крючках. Располагать пружину строго вертикально не обязательно, вы можете компенсировать излишек длины наклонным положением.

Гидравлический пресс относится к классу гидравлических машин, предназначенных для обеспечения значительного давления на требуемую поверхность. Основным его достоинством является возможность создания такого усилия, которое во много раз превосходит первоначальное воздействие. В технической литературе подобные машины носят имя своего изобретателя. Ещё в 1795 году английский изобретатель Джозеф Брам получил патент на этот аппарат. Из этой статьи вы узнаете, как изготовить гидравлический пресс своими руками.

Принцип действия

Принцип работы любого гидравлического механизма (в том числе и пресса) основан на одном из основных законов гидродинамики – Законе Паскаля. В соответствии с этим законом давление жидкости или газа распределяется равномерно на все точки внутренней поверхности сосуда, в котором находится.

Если в сосуде в качестве одной стенки использовать поверхность, которая может двигаться, жидкость будет производить на неё давление, и она придёт в движение. В прессах такая поверхность выполняется в форме поршня. Величина силы, действующей на поршень, при прочих равных параметрах будет определяться площадью поверхности поршня. Чем больше площадь поверхности поршня, тем больше величина воздействующей на него силы. Этот эффект позволяет получить серьёзный выигрыш в результирующей силе. Этот физический закон и позволяет реализовать гидросхему пресса.

Конструктивно устройство гидравлических прессов очень похоже. Они выполнены в виде двух сообщающихся сосудов. Поэтому для них применимы все физические законы, которые действуют в сообщающихся сосудах. Если в одном из сосудов изменяется уровень жидкости в сторону уменьшения, то во втором сосуде уровень жидкости повысится. Это приведёт к увеличению давления на все стенки сосуда. В гидравлическом прессе – это давление на поршень.

Для увеличения объёма рабочей жидкости в гидравлическом цилиндре в конструкции пресса предусмотрен специальный резервуар. Так как в гидравлическом прессе жидкость находится под высоким давлением, предусмотрена специальная система безопасности. Она включает два клапана: нагнетательный и запирающий кран.

Классификация гидравлических прессов

Все гидравлические прессы конструктивно состоят из деталей одинакового назначения. Принципиальным отличием является способ увеличения давления рабочей жидкости (обычно это так называемое индустриальное масло). В современных прессах этот процесс происходит двумя способами: вручную (для небольших прессов это осуществляется с помощью ручных конструкций), с помощью автоматического привода (для стационарных прессов большой мощности).

В литературе по металлообработке классификация прессов производится по следующим отличительным признакам:

- техническому назначению: для компрессионного (прямого) прессования или литьевого (трансферного) прессования;

- конструкции станины. Они бывают двух видов: колонные или рамные;

- уровню автоматизации (с ручным управлением, полуавтоматическим или полностью автоматическим управлением);

- направлению прикладываемого усилия: в горизонтальном направлении, строго вертикально или под заранее заданным углом;

- месту расположения рабочего цилиндра в конструкции пресса: с расположением в нижней части пресса или верхней части;

- числу допустимых позиций прессования: в одной позиции или многопозиционные прессы.

Кроме компоновки классификацию производят по следующим техническим параметрам:

- габаритные размеры;

- масса в полной комплектации;

- величина хода поршня;

- мощность (величина создаваемого усилия)

- наличие в конструкции пресса датчиков и измерительных приборов, например, манометра;

- характеристики используемой станины (форма, место расположения, материал).

Гидравлический пресс для СТО

На станциях технического обслуживания автомобилей можно провести отдельные ремонтные работы только с помощью гидравлического пресса. К задачам автомобильного пресса относятся:

- установка и демонтаж подшипников, вкладышей, шайб, других деталей, которые необходимо впрессовывать;

- работы, связанные со штамповкой и калибровкой;

- кузовные и ремонтные работы, где требуется изменение конфигурации металлической детали. Производства выравнивания, правки или изгиба, то есть придания требуемой формы.

В большинстве случаев пресс для СТО имеет ручное управление или автоматический привод. Такие агрегаты имеют следующую компоновку:

- движение рабочего поршня происходит сверху вниз;

- создание требуемого давления в рабочем цилиндре осуществляется ручным приводом или с помощью подключенного компрессора. Второй способ существенно увеличивает скорость работы всего агрегата;

- функционально это многопозиционные прессы. Имеется возможность дополнительной установки различных насадок. Это существенно расширяет количество выполняемых операций.

К основным техническим характеристикам относят допустимое максимальное усилие (оно обычно изменяется в пределах от пяти до двадцати тонн) и величину хода поршня. Первый параметр позволяет определить возможности пресса по работе с какими по толщине деталями можно работать. Второй параметр определяет габариты обрабатываемых деталей.

Иногда на СТО, в ремонтных мастерских, частных гаражах применяют так называемые настольные модели гидравлических прессов. К таким прессам предъявляют такие же требования, как и к стационарным, с учётом их размещения и конструктивной компоновки.

При» эксплуатации гидравлического пресса в условиях мастерской следует учитывать налагаемые ограничения на габариты обрабатываемых деталей и реальные размеры самого помещения, где установлен пресс. Поэтому для оптимизации рабочего пространства на СТО или в гараже применяют гидравлические пресс, имеющий небольшие геометрические размеры и массу.

Гидравлический пресс своими руками для дома

Для многих любителей ремонтировать свой автомобиль самостоятельно, заниматься индивидуальной предпринимательской деятельностью по ремонту автомобилей, или просто делать что-то полезное для дома, дачи, садового участка возникает необходимость иметь среди своих инструментов небольшой гидравлический пресс.

Самодельный пресс для гаража поможет автолюбителю производить замену подшипников и сайлентблоков. Гнуть металлические детали, склеивать, изготавливать брикеты, выдавливать масло и различные жидкости. Для этого могут применяться: пресс гидравлический ручной, ручной пресс для металла, пресс из гидравлического домкрата. Гаражный пресс достаточно легко изготовить своими руками. Такой пресс может быть гидравлическим или механическим. По форме исполнения самодельный может быть настольным, напольным, мини прессом, винтовым. Если планируется проводить только не сложные работы целесообразно изготовить несложный ручной пресс. Для этого можно использовать упрощённую гидросхему и не очень массивную конструкцию станка.

Даже несложный ручной гидравлический пресс, изготовленный в промышленных условиях, стоит достаточно дорого. Поэтому многие домашние мастера стараются изготовить пресс в гараж своими руками. Обычно стараются изготовить пресс с домкратом своими руками. Расходы определяются ценой требуемых материалов.

Конструкции самодельных гидравлических прессов можно разделить на две категории. С вертикальным и горизонтальным расположением используемого домкрата. Поэтому на чертежах необходимо проектировать конструкцию с учётом выбранной схемы компоновки. Опыт эксплуатации таких самодельных агрегатов показывает, что наиболее целесообразно применять домкрат, который имеет ручной гидравлический насос. Его лучше выбирать заводского исполнения. Причём стараются выбрать автомобильный домкрат, изготовленный известной и проверенной фирмой. Это обеспечит надёжность и долговечность эксплуатации всего агрегата. Наиболее целесообразно использовать домкраты, так называемого бутылочного типа.

Следующим шагом разрабатывается чертеж гидравлического пресса. Принимается решение, по какой схеме будет работать будущий агрегат. Если выбрана вертикальная схема компоновки, необходимо определиться, где будет закреплён домкрат. Он может быть расположен или снизу на станине, или сверху. Нижнее расположение упрощает систему его крепежа к станине. Верхнее расположение, наоборот, требует более тщательной проработки системы крепежа для обеспечения надёжности и безопасности при эксплуатации.

При выборе схемного решения необходимо ознакомится с требованиями завода изготовителя, к условиям эксплуатации, выбранного домкрата. Для большинства выпускаемых домкратов разрешается расположение домкрата только штоком вверх. Применение другой схемы компоновки запрещено. Горизонтальный вариант применяется в прессах, предназначенных для ремонта автомобильных узлов.

Для любого варианта компоновки основным несущим элементом является мощная станина. Перед её изготовлением необходимо тщательно разработать чертёж, предусмотрев все необходимые детали. Для обеспечения высокой прочности и надёжности её выполняют сварной из стального проката.

В процессе работы весь каркас подвержен большим нагрузкам, как по вертикали, так и по горизонтали. В соответствии со спецификой своей работы домкрат создаёт разнонаправленное мощное усилие. Он одновременно оказывает давление на верхнюю и нижнюю части рамы. Поэтому целесообразно производить расчёт рамы, выбор необходимого материала, обеспечить качество сварки с учётом требуемого запаса устойчивости и прочности.

Допустимый внутренний размер рамы, то есть расстояние от нижней точки станины до верхней полки, складывается из параметров, которые заданы для следующих деталей:

- длина домкрата (определяется заданными характеристиками завода изготовителя);

- максимальная длина свободного хода поршня;

- максимально допустимый размер по высоте обрабатываемых деталей;

- предполагаемыми размерами склеиваемых деталей.

Выбранная схема конструкции гидравлического пресса определяет взаимное расположение домкрата и системы крепления. В первой схеме домкрат крепится внизу на станине. Система крепления деталей – сверху. Получается вертикальный гидравлический пресс. Во второй схеме наоборот – домкрат крепится сверху, а система крепления снизу.

Для обеспечения быстрого возврата пресса в исходное состояние предусмотрены две пружины. Каждая из них одним концом крепится снизу к основанию. Второй конец закрепляется сверху на подвижной платформе. Жёсткость обеих пружин должна быть достаточно высокой. Кроме этого они должны быть одинаковой длины и равные по коэффициенту упругости. Это необходимо для недопущения перекосов во время движения.

Во второй схеме компоновки обрабатываемая деталь помещается на станину. Домкрат, наоборот, крепится к платформе, расположенной сверху. Для обеих схем компоновки предусматривается специальное гнездо для крепления домкрата. Обычно такое гнездо изготавливают из отрезка стальной трубы, который приваривается к месту крепления. Внутренний диаметр трубы должен соответствовать внешнему диаметру домкрата.

Опыт эксплуатации самодельных прессов в различных условиях показал, что для расширения функциональных возможностей и повышения удобства эксплуатации целесообразно предусмотреть регулировку длины свободного хода поршня применяемого домкрата. С этой целью в некоторых аппаратах в верхней части рамы крепят дополнительную плиту, снабжённую ручным приводом. Это позволяет обеспечить её свободное перемещение и увеличить допустимый размер обрабатываемых деталей.

При наличии достаточного опыта слесарных работ изготавливают дополнительный съемный упор. Его положение фиксируют внутри рамы. Наиболее удобным считается соединение при помощи болтов и гаек. Кроме этого для расширения функциональных возможностей изготавливают набор сменных вставок различной толщины и конфигурации.

Далее монтируют основание всей конструкции. Обычно её выполняют из швеллера. Затем на получившийся прямоугольный каркас накладывают подготовленную стальную пластину и приваривают её. Далее приступают к сварке самой рамы. Сваривают между собой верхнюю часть и приваривают к ней боковые стойки. По завершении сборки конструкция рамы будет иметь П-образный вид. Точность конструкции проверяют с помощью измерительного инструмента. Должны быть строго выдержаны геометрические размеры и соблюдена заданная форма. В местах сварки должны получиться прямые углы. Это позволит обеспечить жёсткость конструкции. Сохранение геометрических размеров и пропорций позволяет обеспечить безопасность при эксплуатации. Полученную конструкцию аккуратно приваривают к подготовленной станине.

Затем приступают к изготовлению подвижной платформы. Её изготавливают из швеллера. Для соблюдения точного поступательного движения к раме крепятся направляющие. Они изготавливаются из двух стальных полос. Размер каждой полосы выбирается исходя из ширины рамы самого пресса. Обе крепят к боковым сторонам платформы, например, болтами.

На последнем этапе сборки закрепляют домкрат. Как уже было отмечено выше, для этого подготовлены специальные гнёзда. Подобная схема сборки удобна тем, что она позволяет легко извлекать вставленный домкрат. Например, для ремонта гидравлического пресса, для использования его по прямому назначению или проведения профилактических работ.

В предложенной методике сборки присутствует большое количество сварочных работ. Если вы сами не можете их произвести качественно, лучше обратиться за помощью к специалисту. Именно качество сварки всех деталей обеспечит надёжность и безопасность работы собранного самостоятельно гидравлического пресса.

Если технологически всё собрано правильно, необходимо провести пробные испытания на щадящих режимах. Только после проверки можно приступать к полной эксплуатации собранного гидравлического пресса.

Инструменты и материалы для изготовления

Для изготовления гидравлического пресса, способного служить надёжным помощником потребуются обыкновенные инструменты, и не дефицитные материалы:

- сварочный аппарат (заводской или самодельный);

- инструмент для резки металла (это может быть ручная ножовка или шлифовальная машина, так называемая болгарка);

- гидравлический домкрат (лучше заводского исполнения);

- металл необходимого профиля, толщины и размеров;

- мощные пружины, которые будут выполнять роль возвратного механизма.

Материалом для каркаса такого пресса необходимо выбирать металлопрокат:

- стальной лист. Из него изготавливают основание пресса, поэтому толщина составлять минимум 8 мм;

- стальная полоса. Она необходима для изготовления направляющих. Кроме этого такая полоса может пригодиться, для создания рёбер жесткости, если они потребуются. Её толщина выбирается в 10 мм;

- прямоугольные или квадратные швеллеры;

- металлический уголок. Целесообразно использовать уголок с размером полки не меньше 50 мм;

- небольшой кусок металлической трубы. Он необходим для изготовления специальных гнезд, которые обеспечат крепление домкрата.

Следовательно, чтобы взяться за изготовление гидравлического пресса в домашних условиях, необходимо иметь навыки работы с обработкой металла, владеть простейшими приёмами сварки, обладать опытом сборки металлических конструкций. Если собрать всё правильно, пресс будет хорошим помощником в ваших работах в гараже или на даче.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

>

Отправить ответ