Где применяются подшипники качения

Содержание:

Подшипник представляет собой сложносоставной сборочный узел, который состоит из нескольких основных элементов: внешнего и внутреннего колец, тел качения, сепаратора и специального желоба качения. Подобная конструкция позволяет выполнять вращательное направленное движение, обеспечивая при этом минимальный уровень трения. Собственно, в связи с этими особенностями, основное предназначение подшипников и заключается в том, чтобы зафиксировать вращающуюся деталь в механизме, позволяя ей при этом осуществлять как вращение, так и качение, а в некоторых случаях и линейное перемещение с минимально возможным коэффициентом трения поверхности.

Итоговое предназначение подшипников зависит от нескольких сторонних факторов. Во-первых, существуют различные виды подшипников и их классификации, например, по способу восприятия нагрузок. Само собой, каждая разновидность обладает своей уникальной конструкцией, а от этого во многом и зависят технические характеристики подшипников. Во-вторых, существуют различные области применения подшипников, каждая из которых имеет свои персональные особенности. Например, в машиностроении этим изделиям нужно выдерживать колоссальные нагрузки, а вот в детских игрушках требуются изделия уже менее стойкие к высоким механическим воздействиям.

Однако, вне зависимости от того, к какой области применения подшипников можно отнести те или иные виды подшипников, для стабильной работы каждого из них требуется специальная смазка. В некоторых случаях для таких целей применяют разные синтетические вещества. Иногда используют органические смазки для подшипников, кроме того, есть еще и минеральные смазочные вещества. В принципе, какого бы типа ни была смазочная среда, ее основная задача состоит в том, чтобы не дать соприкоснуться телам качения с поверхностью. Для достижения наилучшей эксплуатации изделия, его смазочная жидкость выбирается по характеристикам под предназначение подшипников.

Виды подшипников и их классификация

Современные метизные заводы для разных нужд промышленности выпускают разные виды подшипников и их классификация подразделяется на три основные разновидности:

Характер воспринимаемой нагрузки:

И радиальная, и осевая

В первом случае, радиальная нагрузка подразумевает собой ту нагрузку, которая имеет перпендикулярную направленность по отношению к геометрической оси вала. Во втором же случае, осевая нагрузка — это та нагрузка, которая воздействует на ось подшипника только лишь в одном из направлений. В третьем случае, подшипники будут способны одновременно воспринимать оба типа нагрузок, но с преобладающей осевой.

Если рассматривать виды подшипников, то основных разновидностей будет всего 2:

- Подшипники качения

- Подшипники скольжения

Несмотря на то, что в целом принцип работы подшипника подразумевает свободное вращение внутри него какой-либо цапфы, движущие его элементы могут быть различными. Например, подшипник скольжения в качестве вращающего элемента имеет только кольцо. При этом кольцо может быть цельным, и такой подшипник называют неразъемным. Принцип его функционирования заключается в том, что вал помещается во внутреннее кольцо, которое осуществляет вращение по отношению ко внешнему корпусу. Так же существует разъемный подшипник, в котором кольцо состоит из двух отдельных частей. При этом, вал фиксируют в одной из них, и только после ставят вторую.

При этом, принято считать, что именно разъемные виды подшипников за счет своих конструктивных особенностей наиболее оптимальны в использовании. Несмотря на то, что технические характеристики подшипников скольжения разъемного типа практически не отличаются от характеристик неразъемных подшипников, наибольшая легкость их монтажа и демонтажа является одним из существенных преимуществ. Благодаря тому, что внутреннее кольцо у подшипников скольжения выпуклое, а внешнее, наоборот, вогнуто, при воздействии множественных статичных нагрузок такой тип строения позволяет с легкостью производить движение и повороты на небольших скоростях.

Технические характеристики подшипников скольжения

Низкий уровень шума при работе

Имеют небольшой КПД

Эксплуатация при высоких температурах

Ломаются из-за плохого качества смазки

Устойчивость к механическим нагрузкам

Требуют контроля за рабочими условиями

В отличии от предыдущей разновидности, подшипники качения между внутренним и наружным корпусами имеют вспомогательные элементы в форме шаров, цилиндров или же других тел округлой формы, которые могут свободно перекатываться промежду двух данных корпусов. Важно отметить, что тела качения в таких подшипниках могут устанавливаться на равноудаленном расстоянии друг от друга. Такое размещение позволяет достичь наилучшей эффективности. Для этого тела качения помещают в специальное кольцо-сепаратор. Бывают такие виды подшипников, где сепаратор отсутствует. В этом случае, внутрь плотно забивают максимальное возможное число тел качения.

При этом, тела качения могут располагаться как в один, так и в два ряда. Как правило, двухрядные подшипники могут выдерживать немного большие объемы нагрузок, поскольку все воздействие воспринимается как раз телами качения. Выбор формы тела определяют уже исходя из того, какое у подшипников предназначение, и в каком конкретном механизме они будут использоваться. Это важно, потому что каждая такая форма имеет свою определенную степень устойчивости к различным типам механического воздействия. Кроме того, от формы может зависеть и непосредственный размер подшипника, а это очень немаловажно, так как есть и маленькие и большие механизмы.

Технические характеристики подшипников качения

Практически бесшумная эксплуатация

Перестают работать в водной среде

Работают даже при высоких температурах

Их производство достаточно трудоёмкое

Стойкость к механическим воздействиям

Высокая цена и меньшая надежность

Области применения подшипников

Различные промышленные отрасли подразумевают свои специализированные области применения подшипников. Если рассматривать основные направления, где используется подшипник, а именно, машиностроение, авиастроение, вагоностроение и станкостроение, то можно заметить, что по больше части подшипники используются в составе разных устройств на валах с небольшими диаметрами. При этом, для эксплуатации при малых или же средних нагрузках обычно задействуют шариковые подшипники. В случае, когда необходима работа с большими нагрузками, то тогда устанавливают роликовые подшипники. А если требуется не только устойчивость к высоким нагрузкам, но и малые габариты, то на помощь приходят уже цилиндрические роликовые подшипники.

Кроме того, подшипники часто применяют еще как составные элементы в различных сферах бытовой направленности. Например, в детских игрушках и в аксессуарах, в бытовой технике, в квадрокоптерах и медицинских аппаратах, например, стоматологических креслах и в томографах. Кроме того, они встречаются в моторных лодках, в катерах, в велосипедах и в скейтбордах. Нередко они используются в комнатной мебели, а также в раздвижных дверях. Вообще же, если рассмотреть все области применения подшипников, то можно заметить, что такие изделия охватывают множество разнообразных сфер жизнедеятельности, при этом подшипники существенно их упрощают.

Маркировка подшипников

Одним из заключительных этапов производства подшипников является нанесение на на них специальных опознавательных меток, проще говоря — маркировки. Собственно, сама маркировка подшипников, в зависимости от страны-производителя, может различаться. В России принято наносить обозначение из заглавных букв и цифр, разбитых на три отдельных блока. Основной — центральный, состоит из 6 цифр. Слева от него через дефис указывается еще одна цифра. Справа от него добавляется специальное буквенное-численное обозначение. В качестве примера того, как выполняется расшифровка маркировки подшипников, мы рассмотрим модель 6-180306УС17Ш.

Что означает маркировка подшипников

Шарикоподшипники радиальные однорядные (рис. 19.1) предназначены преимущественно для восприятия радиальных нагрузок, но могут воспринимать и значительные осевые нагрузки в двух направлениях. Они могут работать при высоких частотах вращения и воспринимать только осевую нагрузку, а при невысоких частотах вращения допускают небольшие перекосы валов.

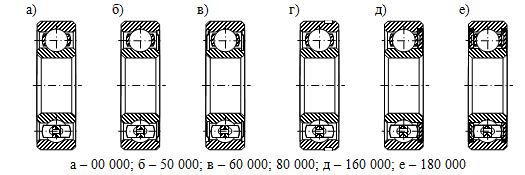

Рис. 19.1. Шарикоподшипники радиальные однорядны

Шариковые радиальные однорядные подшипники изготавливаются следующих конструкций:

· основной по ГОСТ 8338-75 (рис.19.1, а); параметры подшипника приведены в приложении Е, табл. Е.1;

· с одной (исполнение 60000) и двумя (исполнение 80000) защитными шайбами для защиты от утечки смазочного материала и от проникновения пыли по ГОСТ 7242-81 (рис. 19. 1, б, в);

· с канавкой на наружном кольце (исполнение 50000) под упорное пружинное кольцо, позволяющее упростить осевое крепление подшипника в корпусе, по ГОСТ2893-82 (рис. 19.1, б);

· с односторонним (исполнение 160000) и двухсторонним (исполнение 180000) уплотнением из обрезиненных металлических шайб и мембранного полотна по ГОСТ8882-75 (рис. 19.1, д, е).

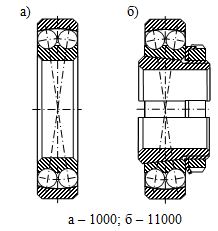

Рис. 19.2. Шарикоподшипники радиальные двухрядные сферические типов

Подшипники шариковые радиальные сферические двухрядные (ГОСТ 28428-90) находят применение в опорах приводных валов конвейеров и транспортеров, опорах пово

ротных кранов, сателлитов планетарных передач, валов деревообрабатывающих станков, буксах вагонеток и т. п.

Шариковые радиальные двухрядные сферические подшипники (рис. 19.2, а) допускают работу в условиях взаимных перекосов осей колец до 4° благодаря сферической поверхности дорожки качения наружного кольца. Подшипники могут воспринимать осевые силы в обоих направлениях. При значительных осевых нагрузках грузоподъемность подшипника резко снижается, так как при этом нагружается только один ряд шариков. Их выпускают с цилиндрическими (исполнение 1000), а также с коническими отверстиями внутреннего кольца (исполнение 11000) для установки на валу с помощью закрепительных втулок (рис. 19.2, б). Подшипники стандартизированы в диапазоне посадочных диаметров на вал от 5 до 110 мм.

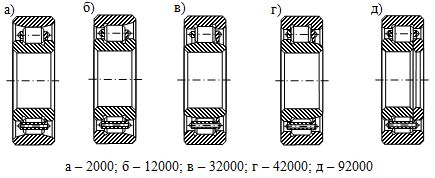

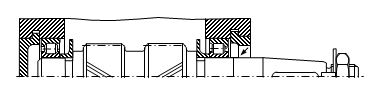

Подшипники роликовые радиальные однорядные с короткими цилиндрическими роликами исполнения 2000 (рис. 19.3, а) предназначены главным образом для восприятия повышенных радиальных нагрузок. Их грузоподъемность на несколько десятков процентов выше грузоподъемности радиальных однорядных шариковых подшипников. Подшипники легко разбираются в осевом направлении, допускают некоторое осевое взаимное смещение колец, а потому удобны в случае больших температурных деформаций валов при необходимости осевой самоустановки валов, например, валов несущих шевронные зубчатые колеса. Подшипники выполняются со штампованным или, при повышенных частотах вращения, с массивным сепаратором.

Рис. 19.3. Подшипники роликовые радиальные однорядные (ГОСТ 8328-75) исполнений

Кроме подшипников основного типа с бортами на внутреннем кольце (см. рис.19.3, а) применяют подшипники с бортами на наружном кольце (рис. 19.3, в). Подшипники с бортами на обоих кольцах (рис. 19.3, б, г) могут воспринимать осевую нагрузку в одном направлении при условии, что она составляет не более 0,2…0,4 от радиальной нагрузки в зависимости от размерной серии подшипника. При необходимости осевой фиксации вала в обоих направлениях применяют конструкции подшипников с дополнительным бортом и упорной шайбой (рис. 19.3, д). Подшипники стандартизированы в диапазоне посадочных диаметров на вал от 15 до 260 мм. Эти подшипники часто применяют в качестве плавающих опор валов (рис. 19.4).

Рис. 19.4. Входной вал шевронной цилиндрической передачи

Роликовые радиальные однорядные подшипники требуют высокой точности монтажа на валу, в противном случае возникают кромочные давления, резко сокращающие их долговечность. Для снижения этих давлений применяют ролики со скосами или выпуклые.

Подшипники роликовые радиальные двухрядные с короткими цилиндрическими роликами имеют высокую грузоподъемность и жесткость за счет большего числа роликов и смещения осей роликов, расположенных в разных рядах (в шахматном порядке).

Подшипники с коническим отверстием применяют для быстроходных валов, требующих точного вращения (в основном для шпинделей металлорежущих станков).

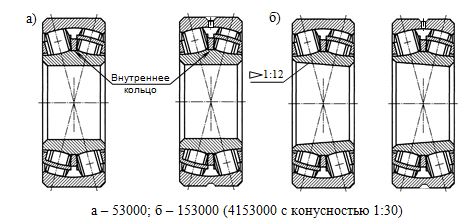

Роликовые радиальные сферические двухрядные подшипники (рис. 19.5) отличаются от шариковых радиальных сферических двухрядных подшипников большей грузоподъемностью, но меньшей быстроходностью. Допустимый угол перекоса внутреннего кольца (вала) относительно наружного кольца (корпуса) до 4°. Подшипники помимо радиальной нагрузки воспринимают также небольшую осевую нагрузку.

· с симметричными роликами и безбортовым внутренним кольцом по ГОСТ24696-81 (рис. 19.5) исполнения 53000 с цилиндрическим или исполнения 153000 (4153000) с коническим отверстием с конусностью 1:12 (1:30);

· с бортиками на внутреннем кольце по ГОСТ 5721-75 исполнения 3000 с цилиндрическим или исполнения 113000 (4113000) с коническим отверстием с конусностью 1:12 (1:30);

· с закрепительной втулкой (по аналогии с шариковыми радиальными сферическими подшипниками (см. рис. 19.2, б)) для установки на гладкие валы исполнения 353000 по ГОСТ 24696-81 или исполнения 13000 по ГОСТ 8545-75;

· со стяжной втулкой для установки на цилиндрических шейках валов исполнения 753000 по ГОСТ 24696-81 или исполнения 73000 (допускают регулировку радиального зазора);

· с двумя защитными шайбами исполнения 83000.

Подшипники стандартизированы в диапазоне посадочных диаметров на вал от 40 до 400 мм. Буква Н в обозначении подшипников указывает на наличие на наружном кольце подшипника смазочной канавки с отверстием (см. рис. 19.5).

Рис. 19.5. Роликовые радиальные сферические двухрядные подшипники исполнений

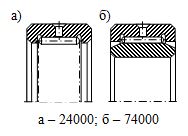

Подшипники радиальные роликовые игольчатые (рис.19.6) предназначены для работы при ограниченных габаритах, преимущественно в узлах с качательным движением. Направление воспринимаемой нагрузки – радиальное. Данные подшипники чувствительны к перекосам осей валов.

Рис. 19.6. Роликовые игольчатые подшипники исполнений

Находят применение игольчатые подшипники следующих типов (ГОСТ 4657-82):

· без внутреннего кольца и сепаратора (рис.19.6, а);

· с наружным и внутренним кольцами без сепаратора (рис. 19.6, б); подшипник можно применять без внутреннего кольца;

· с наружным и внутренним кольцами с сепаратором исполнения 244000 (подшипник можно применять без внутреннего кольца);

· без внутреннего кольца с сепаратором исполнения 254000;

· с наружным и внутренним кольцами с сепаратором со вставными бортиками исполнения 344000 (подшипник можно применять без внутреннего кольца);

· без внутреннего кольца с сепаратором со вставными бортиками исполнения 354000.

Иногда применяют комплект игл в сепараторе – подшипники радиальные однорядные исполнения К… и радиальные двухрядные исполнения КК… по ГОСТ 24310-80. В данном случае вал и корпус подвергаются термообработке до высокой твердости (не ниже 60 HRC) и служат дорожками качения для игл.

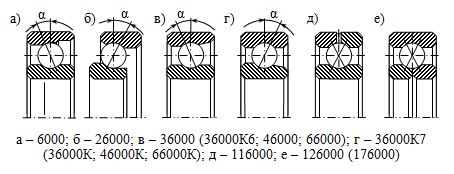

Шариковые радиально-упорные подшипники (рис. 19.7) предназначены для восприятия радиальных и осевых нагрузок. Осевая грузоподъемность этих подшипников возрастает с увеличением угла контакта ( ), но при этом снижается быстроходность подшипника.

Подшипники шариковые радиально-упорные однорядные (ГОСТ 831-75) способны воспринимать осевую нагрузку только в одном направлении, поэтому их устанавливают по два на один вал (по одному подшипнику на каждую опору) или по два на одну опору вала. ГОСТ 831-75 устанавливает следующие исполнения подшипников:

· 6000 – разъемный со съемным наружным кольцом, с углом контакта , допускает раздельный монтаж наружного и внутреннего (с шариками) колец подшипника (рис. 19.7, а);

· 26000 – неразъемный со скосами на наружном и внутреннем кольцах, с углом контакта (рис. 19.7, б);

· 36000К7 ( ), 36000К ( ), 46000 ( ), 66000 ( ) – неразъемные подшипники со скосом на наружном кольце (рис.

· 36000К7 ( ), 36000К ( ), 46000К ( ), 66000К ( ) – неразъемные подшипники со скосом на внутреннем кольце (рис. 19.7, г); подшипники исполнений 36000К7, 36000К и 46000К являются высокоскоростными подшипниками.

Рис. 19.7. Шарикоподшипники радиально-упорные однорядные исполнений

Подшипники по ГОСТ 831-75 стандартизированы в диапазоне посадочных диаметров на вал от 3 до 320 мм. Параметры подшипников приведены в приложении Е, табл.Е.2. Данные подшипники могут поставляться парными комплектами (сдвоенные подшипники по ГОСТ 831-78).

Однорядные радиально-упорные подшипники (ГОСТ 831-75) находят применение в редукторах, валы которых нагружены значительными осевыми силами. В конструкциях опор с данными подшипниками необходимо предусмотреть возможность регулирования осевого зазора. Подшипники с углом контакта α = 36 ° и более применяют только в качестве сдвоенных подшипников.

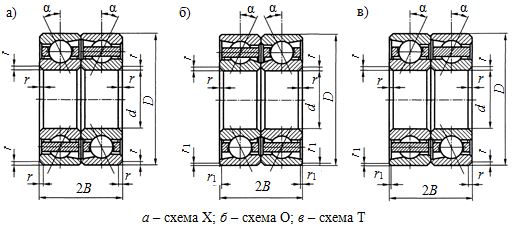

Шариковые радиально-упорные сдвоенные подшипники применяют для восприятия осевых нагрузок обоих направлений и при ограниченных диаметральных размерах. Подшипники специально комплектуют на заводе-изготовителе. На кольцах этих подшипников наносят специальные метки для правильной установки подшипников в узел. В случае выхода из строя одного подшипника заменяют весь комплект.

Для восприятия осевых нагрузок обоих направлений используют подшипники, сдвоенные по схемам X или О (рис. 19.8 а, б). Эти подшипники не требуют регулирования осевого зазора при монтаже. При больших осевых нагрузках одного направления и стесненных габаритных размерах в радиальном направлении, а также для скоростных опор используют схему установки Т (рис. 19.8, в). Данная схема установки подшипников требует регулирования осевого зазора при монтаже.

Рис. 19.8. Схемы установки сдвоенных подшипников

Комплектация сдвоенных подшипников, особенно по схеме О, обеспечивает повышенную угловую жесткость опоры при прогибах вала. Область применения этих

подшипников – шпиндели шлифовальных станков, фиксирующие опоры червяков, центрифуги и т. д.

Подшипники шариковые радиально-упорные однорядные с разъемными кольцами (ГОСТ 8995-75) способны воспринимать осевую нагрузку переменного направления. ГОСТ 8995-75 устанавливает следующие исполнения подшипников:

· 116000 – с разъемным наружным кольцом с четырехточечным контактом (см. рис. 19.7, д);

· 126000 – с разъемным внутренним кольцом с трех точечным контактом (см. рис. 19.7, е);

· 176000 с разъемным внутренним кольцом с четырехточечным контактом (см. рис. 19.7, е).

Четырехточечный контакт при заданном радиальном зазоре обусловливает наименьший осевой зазор подшипника.

Шариковые радиально-упорные подшипники с разъемным внутренним кольцом (см. рис. 19.7, е) предназначены для восприятия радиальной и осевых нагрузок в обоих направлениях. Конструкция подшипника позволяет сократить осевые размеры узла и при монтаже не требует регулирования. Подшипники находят широкое применение в авиационной промышленности. В диапазоне посадочных диаметров на вал от 10 до 340 мм подшипники стандартизированы.

Шариковые радиально-упорные подшипники с разъемным наружным кольцом (см. рис. 19.7, д) воспринимают радиальные и осевые нагрузки в обоих направлениях и также не требуют регулирования. В диапазоне посадочных диаметров на вал от 45 до 130 мм подшипники стандартизированы.

Помимо радиально-упорных однорядных шарикоподшипников выпускаются подшипники двухрядных конструкций, воспринимающие комбинированную нагрузку исполнений:

· 56000 (ГОСТ 4252-75) с неразъемными кольцами, подшипник обеспечивает повышенную радиальную жесткость вала;

· 256000 с разъемным внутренним кольцом и двухсторонним уплотнением;

· 3056000 с неразъемными кольцами;

· 3086000 с разъемным внутренним кольцом.

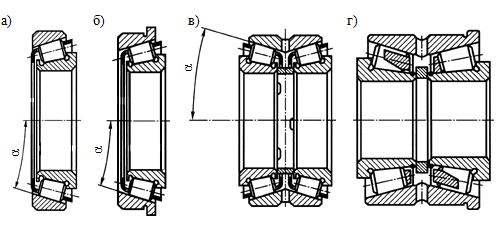

Конические роликоподшипники (рис.19.9) используют для восприятия радиальных и осевых нагрузок. Данные подшипники выпускают с разными углами контакта, от которых зависит осевая грузоподъемность подшипника. Они изготавливаются в следующих исполнениях:

· 7000А (27000А) – однорядные подшипники повышенной грузоподъемности (с углом контакта ) по ГОСТ 27365-87 (рис. 19.9, а); установочные размеры и параметры подшипника приведены в приложении Е;

· 67000 – подшипник однорядный с упорным буртом на наружном кольце по ГОСТ 27365-87 (рис. 19.9, б);

· 97000 – подшипник двухрядный с внутренним дистанционным кольцом по ГОСТ 6364-78 (рис. 19.9, в);

· подшипник двухрядный с упорным буртом на наружном кольце (рис. 19.9, г)

Рис. 19.9. Конические роликоподшипники

Однорядные конические роликоподшипники предназначены для восприятия совместно действующих радиальных и осевых нагрузок в одном направлении. Без осевой нагрузки эти подшипники работать не могут. Их применяют в редукторах с коническими и червячными передачами. Подшипники требуют регулирования осевого зазора. При проектировании узлов следует обращать внимание на установочные размеры (см. прил. Е), чтобы обеспечить свободное вращение сепаратора. Обычно угол конуса наружного кольца α = 10… 18°. Подшипники с большими углами конуса (α = 25…30°) применяют в качестве сдвоенных. В диапазоне посадочных диаметров на вал от 15 до 320 мм подшипники стандартизированы. В ряде конструкций удобно использовать подшипники с упорным бортом на наружном кольце.

Роликовые конические двухрядные подшипники предназначены для восприятия совместно действующих радиальных и осевых нагрузок в обоих направлениях. Подшипники не требуют регулирования и могут работать без осевой нагрузки.

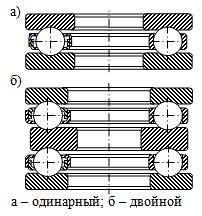

Подшипники шариковые упорные предназначены для восприятия только осевых нагрузок:

· одинарный исполнений 1008000 и 8000Н – в одном направлении (рис. 19.10, а);

· двойной – в двух направлениях исполнения 38000Н (рис. 19.10, б).

Предельные частоты вращения данных подшипников ограничены центробежными силами и гироскопическими моментами, действующими на шарики. На горизонтальных валах применять их не рекомендуется.

Область применения шариковых упорных подшипников – опоры колонн поворотных кранов, выжимные подшипники сцеплений транспортных средств, валы червяков глобоидных передач и т. п. Размеры наружных и внутренних диаметров колец отличаются. Тугое кольцо устанавливают на валу, а свободное – в корпус. Подшипники стандартизированы в диапазоне посадочных диаметров на вал от 10 до 480 мм. Буква «Н» в обозначении подшипника показывает, что диаметральные размеры свободного кольца соответствуют международному стандарту.

Шариковые упорные подшипники двойные (рис. 19.10, а) стандартизированы в диапазоне посадочных диаметров на вал от 20 до 120 мм.

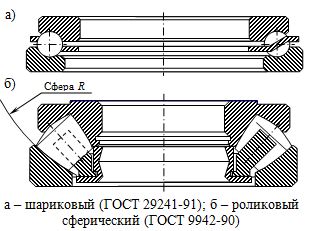

Роликовые упорно-радиальные сферические подшипники (рис. 19.11, б) предназначены для восприятия значительных осевых нагрузок в одном направлении.

Рис. 19.10. Упорные шариковые подшипники по ГОСТ 7872-79

Рис. 19.11. Упорно-радиальные подшипники

Упорные роликоподшипники (рис. 19.12) предназначены для восприятия больших осевых нагрузок в одну сторону при небольших частотах вращения валов. Они изготавливаются следующих исполнений:

· с цилиндрическими роликами одинарные однорядные исполнения 9000 по ГОСТ 23526-79 (рис. 19.12, а);

· с цилиндрическими роликами одинарные двухрядные исполнения 889000 по ГОСТ 23526-79 (рис. 19.12, б);

· конические одинарные по ГОСТ 27057-86 (рис. 19.10, в).

Рис. 19.12. Роликоподшипники упорные

Для восприятия осевых нагрузок в одну сторону применяют также упорные подшипники с короткими цилиндрическими роликами однорядные без колец исполнения 999000 и упорные одинарные с короткими роликами без колец по ГОСТ 26676-85.

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Основные особенности и устройство

Основные особенности и устройство

Подшипник качения (жирный) используется в качестве опоры вращающихся частей механизмов или машин.

Конструкция этого типа подшипника включает в себя два кольца – внутреннее, которое надевается на цапфу вала, и наружное, тела качения и сепаратор, который разделяет между собой тела качения и направляет их движение.

По форме тел качения, которые применяются, подшипник качения (жирный) может быть шариковым или роликовым.

Подшипники качения и скольжения имеют между собой принципиальное различие: в подшипнике качения (жирный) (см. рис. 1) работа происходит в условиях трения качения, а в подшипнике скольжения преобладающим видом трения является трение скольжения.

Рис. 1. Подшипник качения (жирный)

На наружной стороне внутреннего кольца и на внутренней стороне наружного кольца выполнены дорожки качения, при этом их геометрическая форма зависит от типа тел качения, применяемых в данном подшипнике. В некоторых случаях подшипник изготавливается с использованием одного кольца, тогда дорожка качения находится прямо на валу или на поверхности детали. Иногда конструкция подшипников качения не предусматривает наличия сепаратора. Применение подшипников качения без сепаратора (см. рис. 2) предпочтительно в тех случая, когда необходимы малые радиальные габариты.

Рис 2. Подшипник качения (жирный) без сепаратора.

Такие подшипники имеют большее количество тел качения, за счёт этого сила трения увеличивается, таким образом, происходит снижение предельной частоты вращения и обеспечивается большая грузоподъёмность подшипника качения.

Назначение по типу нагрузки

В зависимости от назначения подшипники качения подразделяются на четыре группы. Подбор подшипников качения должен происходить с учётом типа нагрузки. Радиальные однорядные подшипники используются для восприятия радиальных осевых нагрузок. Радиально-упорные используются в случае комбинированных нагрузок, т. е. радиальных и осевых. Упорно-радиальные используются в тех случаях, когда преобладают в основном осевые нагрузки и присутствуют незначительные радиальные.

Этот вид подшипника качения используется сравнительно редко. Упорный подшипник качения (жирный) применяется только для осевых нагрузок.

Выбор подшипников качения должен проводиться с учётом множества параметров, в числе которых – точность подшипника качения, величина fnp, долговечность и статическая грузоподъёмность.

Наряду со многими другими характеристиками, грузоподъёмность подшипника качения, пожалуй, один из наиболее важных параметров. При выборе подшипников инженерные работники руководствуются обычно специальными изданиями, например, очень полная номенклатура с указанием особенностей применения, множеством характеристик приведена в издании «Подшипники качения. Справочник», издательство «Металлург», год 1984.

Есть ещё один очень хороший каталог подшипников качения авторов Черменского и Федотова. Здесь рассмотрено все характеристики подшипников качения, маркировка подшипников качения, рассмотрены тела качения, особенности проектирования подшипникового узла, рекомендации по выбору подшипника качения, приведены таблицы условных обозначений подшипников качения, рассмотрены новые перспективные направления в разработке, вопросы выбора посадки подшипников качения, в том числе подшипники качения бейзельман. В общем, книга является неоценимым пособием, как для инженеров, так и для тех, перед кем встала необходимость подобрать подшипники качения.

Смазочные материалы

Очень важно учитывать такой момент, как смазка подшипников качения. Недостаточная смазка, или смазка некачественным смазочным материалом может стать причиной того, что любой подшипник качения выйдет из строя очень скоро.

В настоящее время существует очень большой ассортимент смазок для самых разных типов подшипников качения. Применяются как жидкие, так и твёрдые и пластичные смазочные материалы, но наиболее широко применяются пластичные, так как они обеспечивают наиболее благоприятные возможности для работы механизма.

Существуют разные смазки для различных условий работы подшипников:

- Смазки универсальные пластичные;

- Смазки для высоких и экстремально высоких температур;

- Смазки пластичные для низких температур;

- Смазки пластичные для высокооборотных подшипников;

- Смазки, предназначенные для подшипников, работающих в условиях высоких и экстремально высоких нагрузок;

- Смазки для пищевой промышленности;

- Смазки специально для химически агрессивной среды;

- Смазки пластичные противошумные;

Использование правильно подобранных масел обеспечивает хорошее отведение тепла, стабильность работы, способствует очищению подшипника качения (жирный) от продуктов, образующихся в процессе износа.

Классификация

Классификация подшипников качения по точности регламентируется классами. Во всех странах мира для обозначения класса точности подшипников качения используется единый стандарт, при этом класс указывают слева через тире.

Разработанный в нашей стране на подшипники качения ГОСТ 3395 обозначает типы подшипников качения и их конструктивные особенности.

По техническим требованиям роликовые и шариковые подшипники качения должны соответствовать ГОСТу 520.

Допуски и посадки подшипников качения должны соответствовать ГОСТ 3325-85

Таблица 1.

Поля допуска на диаметры отверстий корпусов подшипников качения и посадочных валов

| Квалитеты | Поля допусков для отклонений | |||||||||||

| e | f | g | H | J s | j | K | m | n | p | r | ||

| Для вала | ||||||||||||

| 3 | H 3 | J s 3 | ||||||||||

| 4 | g 4 | H 4 | J s 4 | k 4 | m 4 | n 4 | ||||||

| 5 | G*5 | H*5 | J s5 | (j*5) | K*5 | M*5 | N*5 | p5 | ||||

| 6 | f6 | G 6 | H 6 | J s6 | (j*6) | K6 | M6 | N6 | P*6 | R*6 | ||

| 7 | f7 | H*7 | r7 | |||||||||

| 8 | e8 | f8 | h8 | |||||||||

| 9 | (e9) | f9 | h9 | |||||||||

| 10 | (h10) | |||||||||||

| Квалитеты | Поля допусков для отклонений | |||||||||||

| e | f | g | H | J s | j | K | m | n | p | |||

| Для отверстия корпуса | ||||||||||||

| 3 | ||||||||||||

| 4 | g 4 | H 4 | J s 4 | K* 4 | M* 4 | |||||||

| 5 | G*5 | H *5 | Js5 | K*5 | M*5 | n5 | ||||||

| 6 | F*6 | G 6 | H 6 | Js 6 | (j6) | k6 | m6 | N6 | P*6 | |||

| 7 | F7 | G7 | h7 | Js 7 | (j*7) | K7 | M7 | N7 | P*7 | |||

| 8 | E* 8 | H*8 | ||||||||||

| 9 | (e 9) | H*9 | ||||||||||

| 10 | ||||||||||||

Диагностика и ремонт

В роторных механизмах подшипники качения (жирный) являются одним из самых уязвимых механизмов (см. рис. 3). Подшипник осуществляет пространственную фиксацию ротора, соответственно, большая часть нагрузок, возникающих в механизме, как статических, так и динамических, воспринимается именно подшипником, поэтому диагностика подшипников качения должна проводиться своевременно, чтобы не допускать снижения работоспособности механизма.

Рис 3. Дефекты подшипника качения.

Оценка технического состояния проводится с помощью нескольких методов:

- Метод ПИК-фактора; данный метод заключается в измерении уровня вибрации с помощью виброметра, затем вычисляются значения пиковой амплитуды вибрации и среднеквадратичное значение (СКВ). После вычисляется отношение этих двух значений. Достоинство данного метода заключается в его простоте, недостаток – в необходимости частых измерений в процессе эксплуатации.

- Контроль подшипников качения методом анализа спектра вибросигнала. Данный метод обладает высокой помехозащищённостью, так как маловероятно, что в механизме могут присутствовать источники, создающие вибрации той же частоты, что и дефекты подшипника качения. С помощью спектрального анализа можно диагностировать детали подшипника качения, а не только весь его целиком, так как кольца, тела вращения и сепаратор имеют свои частоты;

- Метод анализа спектра огибающей. Сложный и дорогостоящий метод, основанный на анализе модулирующих низких частот и высокочастотной составляющей. В случае, когда имеется дефект, даже зарождающийся, высокочастотная составляющая будет модулироваться низкочастотным сигналом. Таким образом, осуществляется более своевременный контроль, чем при использовании других методов, и можно вовремя выявить необходимость ремонта подшипника качения.

- Метод измерения ударных импульсов, для которого применяется пьезоэлектрический датчик, основан на измерении и анализе затухающего колебания. Достоинство метода в том, что он не зависит от внешних помех. Подшипниковые узлы после соударения дефектов испускают излучение определённой частоты, которое быстро затухает, на осциллографе колебания выглядят как импульсы, что и дало название методу. Существует один недостаток метода, связанный с особенностями конструкции подшипника качения: необходимо, чтобы между датчиком и наружным кольцом подшипника качения (жирный) присутствовал массив металла.

- Контроль подшипников качения проводится также методом прослушивания. Подшипник, находящийся в идеальном состоянии, обычно издаёт еле слышное жужжание. При наличии инородных частиц в дорожке наружного кольца может возникнуть неравномерный вибрирующий звук. Недостаточный зазор подшипника качения также может вызвать звенящий металлический шум. Причиной шума могут стать и усталостные раковины, и повреждения, возникшие во время монтажа, и недостаточная смазка подшипника качения. В каждом случае звук имеет особый характер, от стучащего или вибрирующего до громкого гула. Метод доступный и простой, но недостаток его в том, что повреждение выявляется слишком поздно, обычно уже тогда, когда требуется не ремонт подшипника качения, а его замена.

Читайте также на портале myfta.ru:

Вольфрамовая проволока Данная категория металлического.

Керамический тепловентилятор – вид отопительного прибор.

Отправить ответ