Глубина резания при фрезеровании формула

Определим режимы резания для чернового фрезерования плоской поверхности на фрезерном станке в следующей последовательности:

1.4.1. Глубину резания t, мм, определяют в зависимости от типа

применяемой фрезы, конфигурации обрабатываемой

поверхности и от вида оборудования.

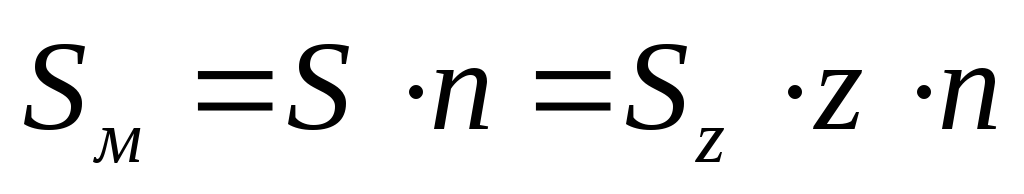

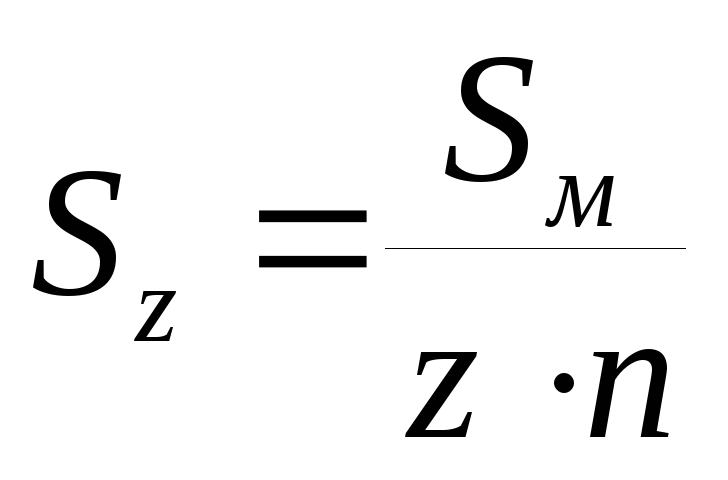

При фрезеровании различают подачу на один зуб Sz, мм/зуб, подачу на один оборот фрезы S и подачу минутную Sм, мм/мин, которые находятся в следующем соотношении:

, (9.28)

, (9.28)

где n – частота вращения фрезы, мин -1 ;

z – число зубьев фрезы.

Исходной величиной подачи при черновом фрезеровании является величина подачи на один зуб Sz, значение которой для различных фрез и условий резания приведены в таблице 9.13 и таблице 9.14 приложения Д.

Выбрать модель фрезерного станка, на котором будет выполняться фрезерование, с учетом заданной мощности станка.

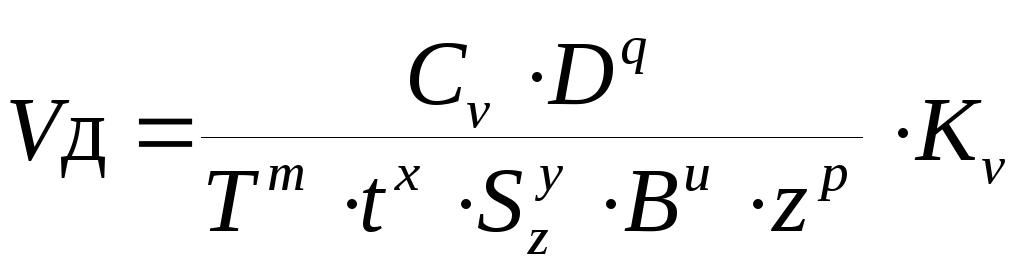

1.4.3. Рассчитать теоретическую скорость резания VД, м/мин, допускаемую режущими свойствами фрезы по формуле:

, (9.29)

, (9.29)

где D – диаметр фрезы, мм;

t – глубина обработки, мм;

В – ширина обработки, мм;

z – число зубьев фрезы;

Т – период стойкости инструмента, мин, определяется

по таблице 9.16 приложения Д;

Кv – поправочный коэффициент на скорость,

учитывающий фактические условия резания,

определяется по формуле:

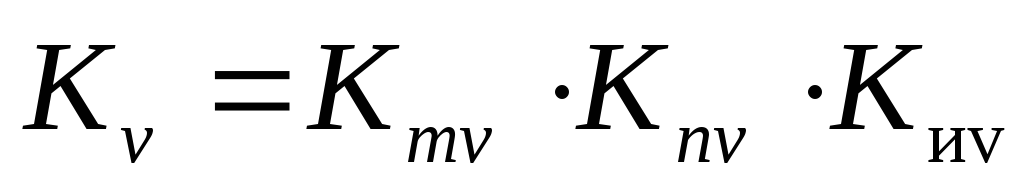

, (9.30)

, (9.30)

где Kmv – коэффициент, учитывающий качество

обрабатываемого материала, определяется по

таблице 9.3 приложения Д;

Knv – коэффициент, учитывающий состояние поверхности

инструмента, определяется по таблице 9.5

1.4.4. Определить и скорректировать частоту вращения фрезы n, мин -1 , согласно рекомендациям пункта 1.2.4.

1.4.5. Рассчитать фактическую скорость резания V, м/мин, согласно формуле (9.5) пункта 1.2.5.

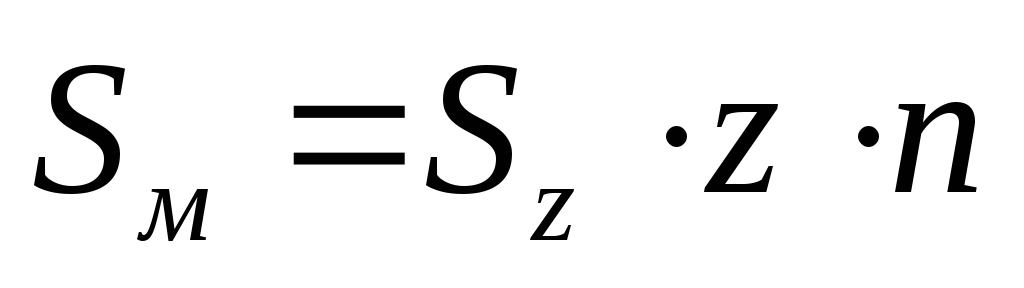

, (9.31)

, (9.31)

и скорректировать значение полученной подачи Sм по паспортным данным выбранного станка. С учетом откорректированного значения Sм скорректировать значение подачи Sz, мм/зуб:

, (9.32)

, (9.32)

где n – частота вращения фрезы, имеющаяся на станке,мин -1 ;

z – число зубьев фрезы.

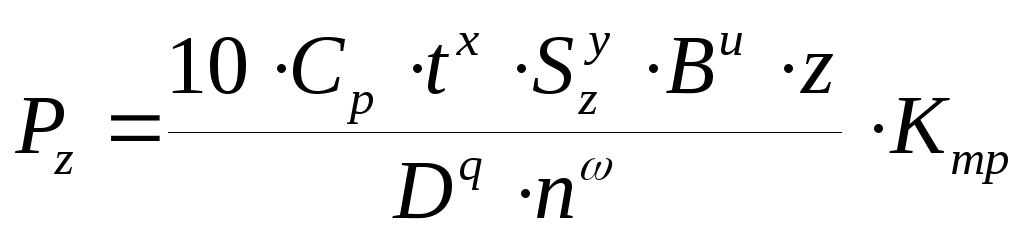

1.4.7. Определить главную составляющую силы резания при фрезеровании – окружную силу Рz, Н, по формуле:

, (9.33)

, (9.33)

где D – диаметр фрезы, мм;

t – глубина обработки, мм;

В – ширина обработки, мм;

z – число зубьев фрезы;

n – частота вращения фрезы, имеющаяся на станке,мин -1 .

определяется по таблице 9.7 приложения Д;

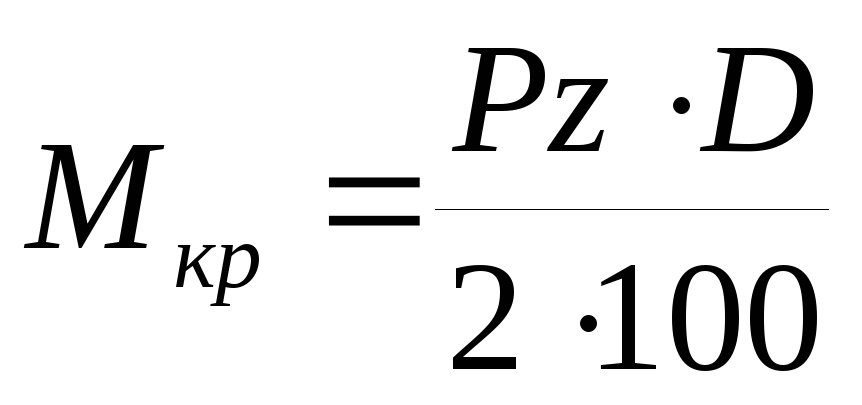

, (9.34)

, (9.34)

где D – диаметр фрезы, мм;

Рz – главная составляющая сила резания при фрезеровании, Н

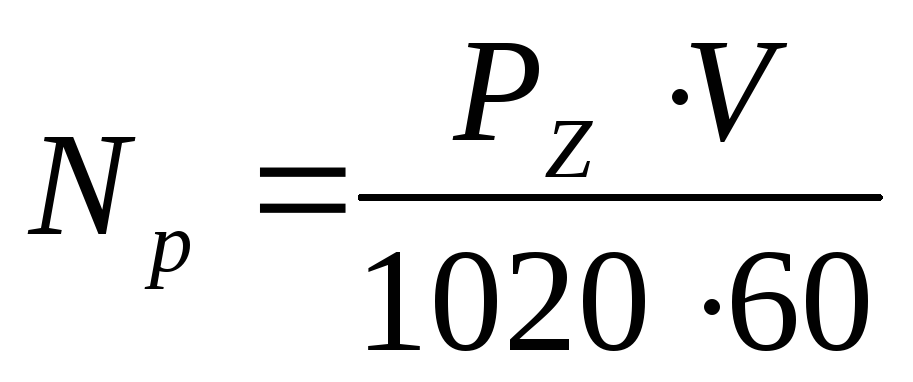

1.4.9. Определить мощность резания Np, кВт, по формуле:

,(9.35)

,(9.35)

где Pz – главная составляющая силы резания, Н;

V – фактическая скорость резания, м/мин.

Полученное значение мощности резания Np сравнить с мощностью электродвигателя выбранного станка по рекомендациям, изложенными в пункте 1.2.7.

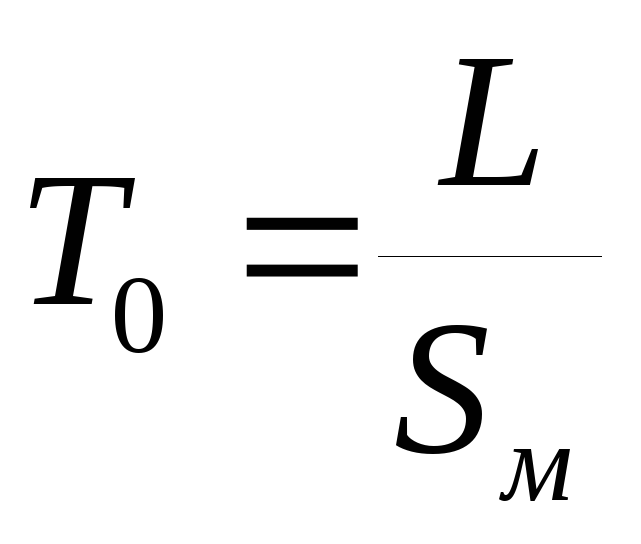

,(9.36)

,(9.36)

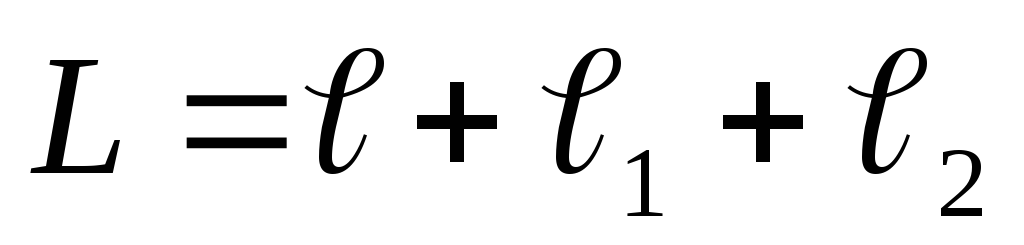

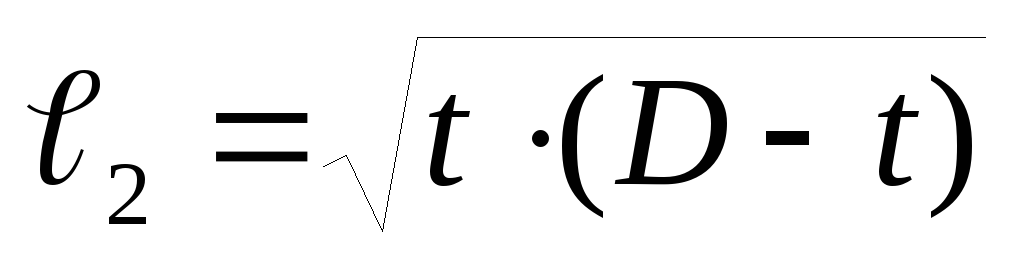

L – длина хода режущего инструмента (рис.9.4), мм:

,(9.37)

,(9.37)

где  – длина обработки, мм;

– длина обработки, мм;

,

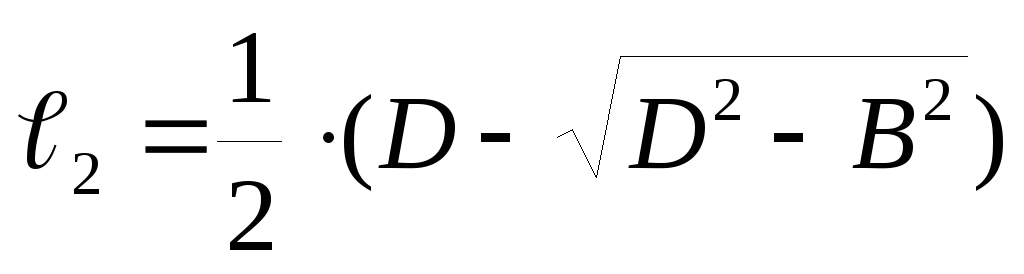

, – длина врезания и длина перебега, мм:

– длина врезания и длина перебега, мм:

(для цилиндрических фрез);

(для цилиндрических фрез);

(для торцовых фрез),

(для торцовых фрез),

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Последовательность расчета режимов резания при обработке заготовок различными фрезами изложена в справочнике Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. — М.: НИИТАвтопром, 1995. — 456 с. (разд. 2, карта Ф-1). Для примера рассмотрим методику расчета режимов резания на одношпиндельных фрезерных станках с прямолинейной подачей.

1. Расчет длины рабочего хода Lр.х., мм (при обработке нескольких деталей их комплект рассматривается как одна деталь), с учетом длин L, рассчитанных для отдельных инструментов, и последовательности их работы производится по формуле

где Lр — длина резания, равная длине обработки, измеренной в направлении подачи; Lп — величина подвода, врезания и перебега инструмента (значение Lп см. в Приложении 5 справочника Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. — М.: НИИТАвтопром, 1995. — 456 с.); Lд — дополнительная величина хода, вызванная в ряде случаев особенностями наладки и конфигурации деталей.

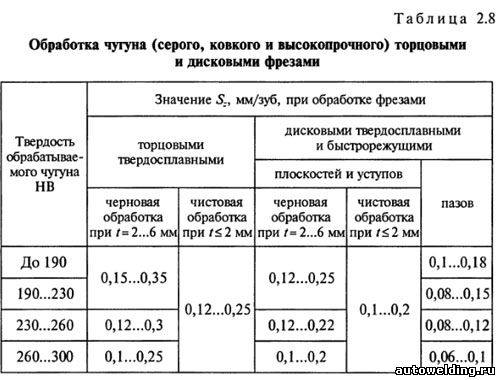

2. Назначение расчетной подачи на зуб фрезы Sz, мм/зуб, производят по карте Ф-2. При этом учитывают следующие исходные данные: обрабатываемый материал и его твердость; тип и инструментальный материал фрезы; в зависимости от типа фрезы — глубина резания t, ширина фрезерования B, диаметр фрезы d и число зубьев z. Например, при обработке чугуна торцовыми и дисковыми фрезами подачу на зуб фрезы Sо можно выбрать по табл. 2.8 (фрагмент карты Ф-2), а соответствующую ей подачу Sо определить по формуле

Примечания. 1. Большие значения подач необходимо применять при жесткой технологической системе, меньшие — при ее пониженной жесткости.

2. Меньшие значения подач необходимо применять при прорезывании глубоких пазов и при работе фрезами небольших размеров.

3. Назначение стойкости инструмента Tр, мин, производится по карте Ф-3 в зависимости от типа фрезы и ее диаметра d, площади фрезеруемой поверхности F и коэффициента загрузки фрезы К по формуле

где Тм — стойкость в минутах основного времени; λ — коэффициент времени резания; К — коэффициент, учитывающий неравномерность загрузки инструмента.

Значения входящих в формулу коэффициентов указаны в карте Ф-3.

4. Расчет скорости резания v, м/мин, частоты вращения шпинделя n, об/мин, и минутной подачи Sм, мм/мин, для различных фрез производится в четыре этапа в зависимости от обрабатываемого материала, типа и инструментального материала фрезы, диаметра фрезы d и числа зубьев z, подачи Sz, глубины резания t или ширины фрезерования B, а также стойкости инструмента Tр.

4.1. Определение рекомендуемых значений v для каждого инструмента в наладке (табл. 2.9, фрагмент карты Ф-4 справочника).

1 — Данные по обрабатываемости конструкционных материалов, инструментальным материалам и смазочно-охлаждающим жидкостям представлены в Приложениях 1, 2, 3 справочника Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. — М.: НИИТАвтопром, 1995. — 456 с.

4.2. Расчет частоты вращения шпинделя п, соответствующей рекомендуемой скорости v, для каждого инструмента по формуле

4.3. Назначение частоты вращения шпинделя n по паспорту станка (не рекомендуется превышать минимальные значения, определенные на этапе 4.2, более чем на 15 %).

Скорость резания v, м/мин, определяется по формуле:

где vтабл — скорость резания по таблице, м/мин; K1 — коэффициент, зависящий от марки обрабатываемого чугуна и инструментального материала; K2 — коэффициент, зависящий от стойкости инструмента Tр.

4.4. Расчет минутной подачи мм/мин, по формуле

и уточнение ее по паспорту станка.

5. Расчет основного времени To, мин, при обработке комплекта деталей, установленных на столе станка,

где Lр.х. — длина рабочего хода, мм (см. этап 1); Sм — минутная подача, мм/мин (см. этап 4.4).

6. Корректирование режимов резания в соответствии с данными Приложения 7 (Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. — М.: НИИТАвтопром, 1995. — 456 с.), когда время To, рассчитанное на этапе 5, меньше основного времени, соответствующего заданной производительности.

7. Выполнение проверочных расчетов по мощности резания Np состоит из двух этапов.

7.1. Определение значения кВт, для каждой фрезы по формуле, приведенной в карте Ф-6:

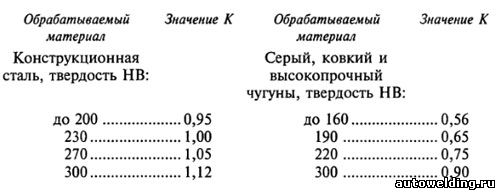

где Nr — мощность резания по данным графика (см. карту Ф-6), определяемая в зависимости от объема срезаемого слоя Q в единицу времени (при колеблющихся значениях мощности резания из-за переменного числа одновременно работающих зубьев значение Nr, принимают равным среднему значению мощности); К — коэффициент, зависящий от обрабатываемого материала и его твердости.

Значения этого коэффициента приведены ниже.

Значение Q, см 3 /мин, определяют по формуле

где t — глубина резания, мм; В — ширина фрезерования, мм; Sм — минутная подача, мм/мин.

7.2. Проверка мощности двигателя производится по данным Приложения 6 справочника Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. — М.: НИИТАвтопром, 1995. — 456 с..

Источник: Черпаков Б.И., Альперович Т.А. "Металлорежущие станки", учебник. -М. 2003

Конфигурация обрабатываемой поверхности и вид оборудования определяют тип применяемой фрезы. Её размеры обусловливаются размерами обрабатываемой поверхности и глубиной срезаемого слоя. Диаметр фрезы для сокращения основного технологического времени и расхода инструментального материала выбирают но возможности наименьшей величины, учитывая при этом жёсткость технологической системы, схему резания, форму и размеры обрабатываемой заготовки [6, 40].

При торцовом фрезеровании для достижения производительных режимов резания диаметр фрезы D должен быть больше ширины фрезерования В, т.е. D = (1,25-1,5) В.

Глубина и ширина фрезерования — понятия, связанные с размерами слоя заготовки, срезаемого при фрезеровании (рис. 7.2).

Во всех видах фрезерования, за исключением торцового, глубину резания определяет продолжительность контакта зуба фрезы с заготовкой; глубину измеряют в направлении, перпендикулярном оси фрезы. Ширина фрезерования определяет ширину лезвия зуба фрезы, участвующей в резании; её измеряют в направлении, параллельном оси фрезы. При торцовом фрезеровании эти понятия меняются местами.

Рис. 7.2. Глубина и ширина резания при фрезеровании

Подача. При фрезеровании различают подачу на один зуб s2, подачу на один оборот фрезы s и минутную s4, мм/мин, которые находятся в следующем соотношении:

где п — частота вращения фрезы, об/мин; г — число зубьев фрезы.

Исходной величиной подачи при черновом фрезеровании является её величина на один зуб, при чистовом фрезеровании — на один оборот фрезы, по которой для дальнейшего использования вычисляют величину подачи на один зуб sz = s/г.

Рекомендуемые подачи для различных фрез и условий резания приведены в таблицах 7.21-7.25.

Таблица 7.21 содержит величины подач при фрезеровании торцовыми, цилиндрическими и дисковыми фрезами с платанами из твёрдого сплава в зависимости от мощности станка и марки твёрдого сплава; таблица 7.22 — при фрезеровании плоскостей и уступов в зависимости от требуемой шероховатости; таблица 7.23 при фрезеровании прорезными фрезами; таблица 7.24 — при фрезеровании концевыми фрезами плоскостей и уступов; таблица 7.25 — при фрезеровании отрезными фрезами.

Подачи при фрезеровании торцовыми, цилиндрическими и дисковыми фрезами с пластинами из твёрдого сплава, мм/зуб

Мощность станка, кВт

Сталь | Чугун и медные сплавы

Подача на зуб фрезы, мм, при твёрдом сплаве

Отправить ответ