Индуктор для твч закалки

Содержание:

В этой статье речь пойдет об индукционной закалке — одном из видов термической обработки металлов, обеспечивающем возможность протекания фазовых превращений, то есть превращение перлита в аустенит. Стальные детали, благодаря индукционной закалке, приобретают более высокие механические свойства, ибо качество стали значительно повышается вследствие такой обработки.

Итак, для термической обработки металлов, с целью их поверхностной закалки, применяют индукционный нагрев . Технология позволяет выбрать различную глубину закаленного слоя, к тому же процесс легко автоматизируется, поэтому данный метод относится к прогрессивным. Возможна закалка деталей различной формы.

Поверхностная индукционная закалка бывает двух видов: поверхностная и объемно-поверхностная.

Поверхностная закалка при поверхностном нагреве приводит к прогреванию детали до температуры закалки на глубину закаленного слоя, а сердцевина остается нетронутой. Время нагрева составляет от 1,5 до 20 секунд, скорость нагрева — от 30 до 300 °С за секунду.

Для объемно-поверхностной закалки характерен прогрев слоя большего, чем слой с мартенситной структурой, это глубинный нагрев. Сталь прокаливается на меньшую глубину, чем толщина нагретого слоя, что определяется прокаливаемостью стали.

В глубоких участках, глубже мартенситной структуры, которые прогреваются до температуры закалки, формируются упрочненные зоны со структурой сорбита или троостита закалки. Время закалки увеличивается до 20-100 секунд, скорость прогрева снижается до 2-10 °С за секунду по сравнению с поверхностной закалкой.

Объемно-поверхностной закалке подвергают тяжелонагнуженные оси, шестерни, крестовины и т. п. Главное отличие индукционного нагрева от других способов нагрева — выделение тепла непосредственно внутри объема детали.

Принципиально процесс происходит следующим образом. В индуктор, который питается переменным током, помещают закаливаемую деталь. Переменное магнитное поле наводит ЭДС в поверхностном слое детали, возникают вихревые токи, нагревающие деталь. Те участки, на которые действует переменное магнитное поле, нагреваются до высокой температуры.

Скорость нагрева высока, и имеется возможность для местного нагрева. Плотность тока больше у поверхности детали вследствие поверхностного эффекта, поэтому возможен нагрев лишь на требуемую глубину. Сердцевина нагревается незначительно. 87% мощности, передаваемой вихревыми токами детали, приходится на глубину проникновения.

Так как при разной температуре металла глубина проникновения тока различна, процесс протекает в несколько стадий. В первую очередь быстро прогревается поверхностный слой холодного металла, затем нагревается слой глубже, причем первый слой дальше не нагревается так быстро, затем прогревается третий слой.

В процессе нагрева каждого из слоев, скорость прогрева каждого слоя снижается с потерей соответствующим слоем магнитных свойств. То есть тепло распространяется в связи с изменением магнитных свойств металла от слоя к слою. Это активный нагрев током, он длится буквально секунды.

Индукционный нагрев, по распределению температуры в сечении детали, отличается от нагрева путем теплопроводности. В пределах нагретого слоя температура значительно выше, чем в центре, имеете место крутой перепад, поскольку в центральной части детали магнитные свойства еще не теряются в то время, как снаружи активный ток уже перегрел металл. Варьируя частоту тока и длительность нагрева, добиваются прогрева детали на необходимую глубину.

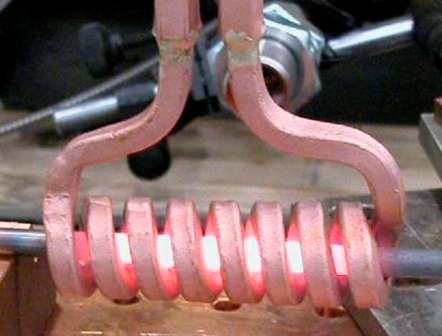

Конструкция индуктора, как правило, определяет качество закалки детали. Индуктор изготавливается из медных трубок, по которым пропускается вода с целью его охлаждения. Между индуктором и деталью выдерживается определенное расстояние, измеряемое единицами миллиметров, и одинаковое со всех сторон.

Закалку осуществляют различными путями, в зависимости от формы и размеров детали, а также от требований к закалке. Небольшие детали сначала нагревают, затем охлаждают. При душевом охлаждении, через отверстия в индукторе подается закалочная среда, например вода. Если деталь длинная, то индуктор перемещается в процессе закалки вдоль нее, а вода подается через душевые отверстия вслед за его движением. Это непрерывно-последовательный способ закалки.

При непрерывно-последовательной закалке индуктор движется со скоростью от 3 до 30 мм в секунду, и участки детали попадают поочередно в его магнитное поле. В итоге деталь последовательно, участок за участком, нагревается и охлаждается. Так можно закалить и отдельные части детали, если потребуется, например шейки коленвала или зубцы крупного зубчатого колеса. Средства автоматизации позволяют выставить деталь ровно и перемещать индуктор с высокой точностью.

В зависимости от марки стали и режима ее предварительной обработки, свойства после закалки получаются разными. Режимы индукционного нагрева, охлаждения и низкого отпуска также влияют на результаты.

В отличие от обычной закалки, индукционная закалка делает сталь более твердой 1-2 HRC, прочной, меньше снижается вязкость, повышается предел выносливости. Это связано с измельчением аустенитных зерен.

Высокая скорость нагрева приводит к росту центров перлито-аустенитного превращения. Начальное зерно аустенита получается мелким, роста не происходит из-за высокой скорости нагрева и отсутствия выдержки.

Кристаллы мартенсита получаются меньше. Зерно аустенита оказывается 12-15 баллов. При применении сталей мало склонных к росту аустенитных зерен, получается мелкое зерно. Детали обладающие малодисперсной исходной структурой получаются более качественными в итоге.

В результате распределения остаточных напряжений повышается предел выносливости. Остаточные напряжения сжатия присутствуют в закаленном слое, а напряжения растяжения — за его пределами. Усталостные разрушения связаны с растягивающими напряжениями. Напряжения сжатия будут ослаблять разрушительные растягивающие под действием внешних сил при работе детали. Вот почему в результате индукционной закалки повышается предел выносливости.

Определяющее значение при индукционной закалке имеют: скорость нагрева, скорость охлаждения, режим низкотемпературного отпуска.

Индукционная закалка с нагревом токами высокой частоты является прогрессивным методом поверхностного упрочнения. Ее преимущества перед обычной закалкой следующие: большая экономичность, так как нет необходимости расходовать тепло на нагрев всей детали в печи, что неизбежно для обычной закалки; при закалке ТВЧ значительно меньше брака по короблению и образованию закалочных трещин; при нагреве ТВЧ не происходит окалинообразование и выгорание углерода; механические свойства после закалки ТВЧ выше, чем после обычной закалки; легко регулировать толщину закаленного слоя; внедрение ТВЧ позволяет заменить в ряде случаев легированные стали дешёвыми углеродистыми сталями; высокая производительность процесса; установки ТВЧ без затруднений вписываются в поточные линии механических цехов и, при их использовании, легко осуществляется автоматизация производственного процесса.

Недостатком закалки ТВЧ является необходимость в специализированном оборудовании (генераторах ТВЧ) и в приспособлениях (индукторах). Последние являются индивидуальными для каждого вида закаляемой детали.

Внедрение ТВЧ перспективно и особенно экономично на предприятиях серийного и массового производства.

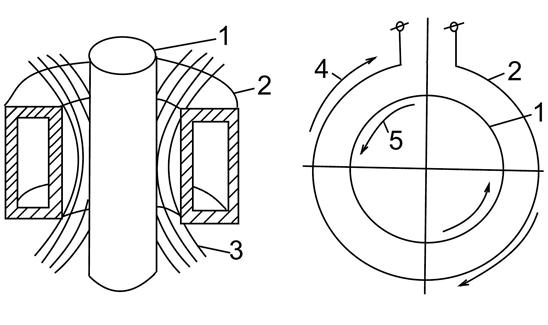

Метод нагрева ТВЧ основан на том, что если в переменное электромагнитное поле, создаваемое проводником-индуктором, поместить металлическую деталь, то в ее поверхностных слоях будут индуктироваться вихревые токи, вызывающие нагрев металла. Схема индукционного нагрева показана на рис.3.1. Скорость нагрева зависит от количества выделившегося тепла. Изменяя силу тока в индукторе, можно в широких пределах изменять скорость нагрева.

Систему индуктор — нагреваемая деталь можно рассматривать как электрический трансформатор, первичной обмоткой которого является индуктор, а вторичной – контур тока в металлической детали. В этой системе происходит бесконтактная передача электрической энергии из первичной цепи – индуктора, во вторичную цепь – нагреваемое изделие, где электрическая энергия преобразуется в тепловую.

Рис. 3.1. Схема индукционного нагрева

а – распределение магнитного потока в индукторе; б – направление токов в индукторе и детали;1 – нагреваемая деталь; 3 – магнитные силовые линии; 2– виток индуктора; 4,5 – направление тока в индукторе и детали, соответственно.

В теории индукционного нагрева установлено, что ток индуктора I и мощность, выделяемая в нагреваемой детали Р, связаны соотношением:

,(1)

,(1)

где k – коэффициент, зависящий от размеров индуктора и нагреваемой детали;

ρ,µ – удельное сопротивление и магнитная проницаемость нагреваемого материала;

f – частота тока в индукторе.

Повышение частоты тока позволяет концентрировать в небольшом объеме нагреваемой детали значительную мощность и выполнять индукционный нагрев с большой скоростью: до 300-500 °С/cек.

Переменный ток протекает преимущественно в поверхностных слоях проводника, при достаточно высоких частотах глубину проникновения тока δ, м можно определить по формуле:

,(2)

,(2)

При этом размерность ρ–Ом м, µ-Г/м, f –Гц. Ток высокой частоты для индукционного нагрева металла получают от машинных генераторов (частота от 500 до 15 000 Гц) либо от ламповых (частота до 10 7 Гц). Поэтому машинные генераторы используют для получения закаленного слоя толщиной от 2 до 10 мм, ламповые от десятых долей мм до 1-2 мм.

Для закалки ТВЧ обычно используют среднеуглеродистые стали с содержанием углерода 0,4 и выше. Легированные стали с повышенной прокаливаемостью используются редко. Стали должны иметь малую склонность к росту зерна аустенита при нагреве под закалку.

На диаграмме (рис.3.2.) указана область температур рекомендуемого нагрева для стали У10 в зависимости от скорости нагрева. Как видно, чем больше скорость нагрева, тем выше требуется температура нагрева для закалки. Низкие температуры недостаточны для завершения образования аустенита, высокие вызывают перегрев, то есть интенсивный рост зерен. Таким образом, для каждой скорости нагрева имеется определенный интервал температур, обеспечивающий получение мелкозернистой структуры.

Аналогичный вид имеют диаграммы для других сталей. Во всех случаях при использовании скоростного нагрева температуры закалки должны быть более высокими, чем при медленном печном нагреве.

При проведении индукционной закалки наилучшим способом охлаждения, как с точки зрения свойств и качества изделий, так и по удобству использования в производстве, является охлаждение быстродвижущейся водой душем или потоком воды. Для легированных сталей иногда применяют метод охлаждения без подачи на закаливаемую поверхность жидкости – посредством отвода теплоты в глубинные ненагретые зоны детали.

Рис. 3.2. Диаграмма для выбора температуры нагрева при

индукционном нагреве стали У10.

На рис. 3.3. показана микроструктура стали 45 после закалки ТВЧ. В поверхностном слое детали образуется мелкоигольчатый мартенсит, так как нагрев был выше критической температуры Ас3. Прогрев детали уменьшался с поверхности во внутрь детали, поэтому в сердцевине детали, где нагрев был ниже Ас1, изменения структуры, а следовательно и упрочнения, не происходит. Структура сердцевины феррит и перлит. На рис.3. 4. показана схема зарисовки изучаемой структуры.

После закалки сталь рекомендуется отпускать при температурах 150-200 °С. Низкий отпуск, незначительно снижая твердость поверхностно-закаленного изделия, существенно (часто в 1,5-2 раза) повышает сопротивление стали хрупкому разрушению, увеличивает усталостную прочность детали, уменьшает чувствительность к концентраторам напряжений. Более высокие температуры отпуска применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости поверхностно-закаленных изделий.

Рис. 3.3. Микроструктура стали 45 после индукционной закалки (х725)

поверхность – мартенсит, сердцевина – феррит + перлит)

Рис. 3.4. Схема зарисовки структуры стали 45 после

Экономически выгодно и более производительно применение самоотпуска после закалки. Для этого охлаждение при закалке прерывается с таким расчетом, чтобы за счет оставшегося в изделии тепла произошел отпуск. На рис. 3.5. показана термическая кривая закалки ТВЧ с самоотпуском, которая наглядно иллюстрирует цикл термообработки детали.

Рис. 3.5. Термическая кривая закалки ТВЧ с самоотпуском для стали 45.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Да какие ж вы математики, если запаролиться нормально не можете. 8323 —  | 7261 —

| 7261 —  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Прочность элементов в особо ответственных стальных конструкциях во многом зависит от состояния узлов. Поверхность деталей играет не последнюю роль. Для придания ей необходимой твердости, стойкости или вязкости проводятся операции термической обработки. Упрочняют поверхность деталей различными методами. Один из них – закалка токами высокой частоты, то есть ТВЧ. Он относится к наиболее распространенным и очень производительным способом во время крупносерийного производства различных конструкционных элементов.

Подобная термообработка применяется как целиком к деталям, так и к отдельным их участкам. В этом случае целью является достижение определенных уровней прочности, тем самым повышая срок эксплуатации и эксплуатационные характеристики.

Технология используется для усиления узлов технологического оборудования и транспорта, а также при закаливании различного инструмента.

Сущность технологии

ТВЧ закалка – это улучшение прочностных характеристик детали за счет способности электрического тока (с переменной амплитудой) проникать в поверхность детали, подвергая ее нагреву. Глубина проникновения благодаря магнитному полю может быть различной. Одновременно с поверхностным нагревом и закаливанием сердцевина узла может быть не прогретой вовсе или лишь незначительно повысить свою температуру. Поверхностный слой обрабатываемого изделия образовывает необходимую толщину, достаточную для прохождения электрического тока. Данный слой представляет собой глубину проникновения электротока.

Эксперименты доказали, что увеличение частоты тока способствует уменьшению глубины проникновения. Данный факт открывает возможности для регулирования и получения деталей с минимальным закаленным слоем.

Термообработка ТВЧ осуществляется в специальных установках – генераторах, умножителях, преобразователях частоты, позволяющих осуществлять регулировку в необходимом диапазоне. Помимо частотных характеристик на конечную закалку оказывают влияние габариты и форма детали, материал изготовления и используемый индуктор.

Выявлена также следующая закономерность – чем меньше изделие и чем более простая у него форма, тем лучше проходит процесс закаливания. При этом также снижается общий расход электроэнергии установки.

Индуктор медный. На внутренней поверхности часто имеются дополнительные отверстия, предназначенные для подачи воды при охлаждении. В этом случае процесс сопровождается первичным нагревом и последующем охлаждении без подачи тока. Конфигурации индукторов различны. Выбираемое устройство непосредственно зависит от обрабатываемой заготовки. В некоторых аппаратах отсутствуют отверстия. В такой ситуации охлаждается деталь в особом закалочном баке.

Основным требованием к процессу ТВЧ закалки является сохранение постоянного зазора между индуктором и изделием. При сохранении заданного промежутка качество закаливания становится наиболее высоким.

Упрочнение может производится одним из способов:

- Непрерывно-последовательный: деталь неподвижна, а индуктор движется вдоль ее оси.

- Одновременный: изделие движется, а индуктор – наоборот.

- Последовательный: происходит поочередная обработка различных частей.

Особенности индукционной установки

Установка для ТВЧ закалки является высокочастотным генератором совместно с индуктором. Обрабатываемое изделие располагается как в самом индукторе, так и рядом с ним. Он представляет собой катушку, на которой накручена трубочка из меди.

Переменный электрический ток при прохождении через индуктор создает электромагнитное поле, проникающее в заготовку. Оно провоцирует развитие вихревых токов (токов Фуко), которые проходят в структуру детали и повышают ее температуру.

Главная особенность технологии – проникновение вихревого тока в поверхностную структуру металла.

Повышение частоты открывает возможности для концентрации тепла на малом участке детали. Это увеличивает скорость поднятия температуры и может достигать до 100 – 200 градусов/сек. Степень твердости увеличивается до 4 единиц, что исключено во время объемного закаливания.

Индукционный нагрев – характеристики

Степень индукционного нагрева зависит от трех параметров – удельная мощность, время нагревания, частота электротока. Мощность определяет время, потраченное на нагрев детали. Соответственно при большем значении времени затрачивается меньше.

Время нагревания характеризуется общим объемом затраченного тепла и развиваемой температурой. Частота, как было сказано выше, определяет глубину проникновения токов и образованного закаливаемого слоя. Эти характеристики имеют обратную зависимость. При увеличении частоты, снижается объемная масса нагретого металла.

Именно данные 3 параметра позволяют в широком диапазоне регулировать степень твердости и глубину слоя, а также объем нагрева.

Практика показывает, что контролируются характеристики генераторной установки (значения напряжения, мощности и силы тока), а также время нагревания. Степень нагревания детали может контролироваться с помощью пирометра. Однако в основном непрерывный контроль температуры не требуется, т.к. существуют оптимальные режимы нагревания ТВЧ, обеспечивающие стабильное качество. Подходящий режим выбирается с учетом измененных электрических характеристик.

После закалки изделие отправляют в лабораторию на исследование. Изучается твердость, структура, глубина и плоскость распределенного закаливаемого слоя.

Поверхностная закалка ТВЧ сопровождается большим нагревом в сравнении с обычным процессом. Объясняется это следующим образом. В первую очередь, высокая скорость повышения температуры способствует увеличению критических точек. Во вторую, необходимо в короткий срок обеспечить завершение превращения перлита в аустенит.

Высокочастотное закаливание, в сравнении с обычным процессом, сопровождается более высоким нагревом. Однако металл не перегревается. Объясняется это тем, что зернистые элементы в стальной структуре не успевают разрастись за минимальное время. Кроме этого объемная закалка имеет прочность ниже до 2-3 единиц. После закалки ТВЧ деталь обладает большей износостойкостью и твердостью.

Как выбирается температура?

Соблюдение технологии должно сопровождаться правильным выбором температурного диапазона. В основную очередь все будет зависеть от обрабатываемого металла.

Сталь классифицируется на несколько типов:

- Доэвтектоидная – содержание углерода до 0,8%;

- Заэвтектоидная – более 0,8%.

Металл с содержанием углерода не подвергается закалке, так как получается очень низкая твердость.

Доэвтектоидная сталь нагревается до значения чуть большего, чем необходимо для преобразования перлита и феррита в аустенит. Диапазон от 800 до 850 градусов. После этого деталь с высокой скоростью охлаждается. После резкого остывания аустенит преобразовывается в мартенсит, имеющий высокую твердость и прочность. При небольшом времени выдержки получается аустенит мелкозернистой структуры, а также мелкоигольчатый мартенсит. Сталь получает высокую твердость и небольшую хрупкость.

Заэвтектоидная сталь нагревается меньше. Диапазон от 750 до 800 градусов. В этом случае производится неполная закалка. Объясняется это тем, что подобная температура позволяет сохранить в структуре некоторый объем цементита, имеющего более высокую твердость в сравнении с мартенситом. При быстром охлаждении аустенит преобразовывается в мартенсит. Цементит же сохраняется мелкими включениями. Зона также сохраняет не растворившийся полноценно углерод, превратившийся в твердый карбид.

Достоинства технологии

- Контролирование режимов;

- Замена легированной стали на углеродистую;

- Равномерный процесс прогрева изделия;

- Возможность не нагревать всю деталь полностью. Снижение энергопотребления;

- Высокая получаемая прочность обработанной заготовки;

- Не происходит процесс окисления, не сжигается углерод;

- Нет микротрещин;

- Отсутствуют коробленые точки;

- Нагрев и закаливание определенных участков изделий;

- Снижение временных затрат на процедуру;

- Внедрение при изготовлении деталей ТВЧ установок в технологические линии.

Недостатки

Главным минусом рассматриваемой технологии является значительная цена установки. Именно по этой причине целесообразность применения оправдывается лишь на крупносерийном производстве и исключает возможность проведения работы своими руками в домашних условиях.

Более подробно работу и принцип действия установки изучите на представленных видео.

Отправить ответ