Из чего состоит трехкулачковый патрон

Содержание:

- 1 Двухкулачковые патроны

- 2 Трехкулачковые патроны

- 3 Четырехкулачковые патроны

- 4 ГОСТы на кулачковые патроны

- 5 Назначение и общие характеристики

- 6 Классификация патронов

- 7 Конструкция зажимного механизма

- 8 Выбор подходящего изделия

- 9 Четырехкулачковые патроны

- 10 Регулировка и установка деталей (пустые детали)

- 11 Токарная подставка

- 12 Циркулярный конический конус. Паспорта

Кулачковые патроны предназначены для зажима заготовок цилиндрической, прямоугольной и фасонных форм. Закрепляются на шпинделе с помощью фланцев или напрямую.

По количеству кулачков бывают:

- двухкулачковыми;

- трехкулачковыми;

- четырехкулачковыми.

Устанавливаются на различные типы токарных станков: токарно-винторезные, револьверные, карусельные и т.п., а также делительные головки и другие приспособления.

Двухкулачковые патроны

2-х кулачковые токарные патроны применяются для крепления сложных несимметричных и фасонных заготовок (нецилиндрических), т.е. в таких случаях, когда установка в трехкулачковом требует много больше времени или вообще не возможна. Самоцентрирующиеся 2-х кулачковые приспособления способны закреплять в сменных губках необработанные поверхности.

Корпус изготавливается из стали 45, чугуна, кулачки из цементируемых сталей, например, 20Х, ходовой винт – легированной стали. Подвижные части — термообрабатываются.

Двухкулачковые патроны производятся двух типов:

- ручные – зажим детали осуществляется поворотом спец. ключа, вставляемого в гнездо, в результате чего, кулачки смещаются и центрируют деталь относительно оси шпинделя;

- механизированный – с пневматическим приводом – агрегат имеет пневмоцилиндр с поршнем, который перемещает ползуны, осуществляющих разжим и зажим заготовок.

Диаметры изготавливаемых приспособлений стандартизированы: 150, 200, 250, 300, 375 мм. 2-х кулачковые токарные агрегаты с пневмоприводом изготавливают диаметрами 160, 250, 320, 400 мм с ходом кулачков 5 – 10 мм.

Основным недостатком является смещение центра заготовки из-за перекоса кулачков в направляющих по причине зазора. Поэтому крайне важно минимизировать зазор между кулачками и направляющими.

Трехкулачковые патроны

Самыми распространенными патронами являются трехкулачковые. Они устанавливаются на все токарное оборудование: в домашних мастерских, гаражах, ремонтных цехах, мелко- и крупносерийных производствах.

Самыми часто встречающимися являются 3 типа самоцентрирующихся патронов:

- спиральные:

- реечные;

- эксцентриковые с червячной передачей.

Трухкулачковые патроны оснащаются тяговым (зажимные элементы связаны с гидро- или пневмоприводом) или встроенным приводом. На зажим заготовки во время работы тратится до тридцати процентов вспомогательного времени, поэтому приспособления механизируют и сокращают время на установку изделия. Самое широкое распространение в крупносерийном и массовом производствах получили механизированные кулачковые патроны с пневмоприводом. Гидропривод используют редко и применяют в ситуациях, когда необходимо сохранить малые габариты конструкции. Основное преимущество механизированных агрегатов – быстродействие и постоянное зажимное усилие на кулачках.

Подробное видео по зажимным токарным агрегатам

Спиральные патроны

3-х кулачковые спиральные патроны уже существуют более 100 лет и благодаря простой конструкции и надежности до сих пор ими оснащают новое оборудование. Обеспечивают большой диапазон хода кулачков и обладают высоким КПД, имеется возможность осуществлять зажим эксцентриковых и некруглых заготовок. Недостатками являются быстрая потеря точности и ускоренный износ. Потеря начальной точности происходит в следствии технологических особенностей: улитка только улучшается и имеет невысокую твердость, следовательно, быстро истирается – происходит быстрый износ центрирующего механизма. Ускоренный износ происходит из-за попадания стружки и грязи в клиновидные зазоры между зубьями кулачков.

Используются в единичном и мелкосерийном производстве. Оснащаются прямыми и обратными кулачками.

Реечные патроны

3-х кулачковые реечные патроны свое название получили из-за принципа работы: зубчатый венец перемещает рейки, которые одновременно перемещает кулачки. Более долговечны чем спиральные, т.к. имеется возможность закалки и шлифовки зубцов. Корпус изготавливается из литой или кованой стали, остальные движущиеся части – легированной, с последующей закалкой. Являются универсальными и применяются в единичном или мелкосерийном производствах.

- более сильный зажим;

- большая точность;

- КПД ниже, чем у спиральных;

- возможность зажима только из одного положения;

- сложная конструкция.

Эксцентриковые патроны

3-х кулачковые эксцентриковые патроны применяются в крупносерийном производстве. Все детали агрегата изготавливаются из износостойких сталей, а затем проходят закалку и шлифовку. Обладают высокой точностью и силой зажима. Переналаживаются на зажим другой детали сравнительно просто – перестановкой насадных кулачков.

Четырехкулачковые патроны

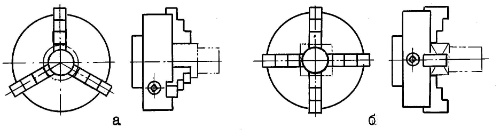

4-х кулачковые патроны применяются для зажима заготовок некруглой и несимметричной формы. Кулачки четырехкулачкового патрона регулируются независимо и для обработки поверхности детали необходимо установить таким образом, чтобы ее ось совпала с осью шпинделя. Самоцентрирующие встречаются не часто. Приспособления являются универсальными и применяются в единичном и мелкосерийном производстве в ремонтных и инструментальных цехах.

Каждый кулачок перемещается в радиальном направлении отдельно за счет вращения винтов.

Чтобы определить возможность обработки в 4-х кулачковом патроне необходимо рассчитать отношение длины заготовки и ее диаметра. Если полученный результат будет более 4 единиц, то возможность обработки отсутствует.

На токарных станках крепятся через промежуточный фланец или непосредственно на фланцевых концах шпинделя.

ГОСТы на кулачковые патроны

Скачать ГОСТ 14903-69 «Патроны самоцентрирующие двухкулачковые»

Скачать ГОСТ 24351-80 «Патроны самоцентрирующие трех- и двухкулачковые клиновые и рычажно-клиновые»

Скачать ГОСТ 2675-80 «Патроны самоцентрирующие трехкулачковые»

Скачать ГОСТ 3890-82 «Патроны четырехкулачковые с независимым перемещением кулачков»

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Стремительное развитие металлообрабатывающего комплекса сложно представить без постоянного совершенствования станочного оборудования. Оно определяет скорость заточки деталей, соблюдение их геометрии, качество обработки поверхности.

Для прочной фиксации заготовки используется патрон для токарного станка, обеспечивающий необходимое зажимное усилие и точность центрирования. В этой статье рассмотрены основные вопросы, касающиеся выбора устройств:

Назначение и общие характеристики

Патроны токарные устанавливаются на универсальных и специальных станках и используются для крепления деталей на оси шпинделя. Благодаря их применению достигается надежная фиксация и увеличивается зажимное усилие при большом крутящем моменте. Деталь не срывается, сохраняет правильное положение при работе, снижая риск поломки резца и обеспечивая высокую скорость изготовления изделия.

Патроны для токарных станков производятся из закаленной стали, реже – чугуна, и отличаются друг от друга конструкцией и назначением. В России разработано и утверждено восемь стандартов, описывающих требования к этим элементам. Например, согласно ГОСТ 1654-86, выделяется 4 класса точности: А (особо высокая), В (высокая), П (повышенная) и Н (нормальная).

Классификация патронов

Все используемые токарные патроны условно делятся на две группы: кулачковые и цанговые. Первые состоят из нескольких подвижных сегментов (кулачков), за счет которых и происходит фиксация детали. Они применяются для большинства операций и отличаются друг от друга особенностями конструкции и назначением. Цанговые патроны выпускаются с выдвижной, неподвижной или втягиваемой цангой, закрепляющей деталь в нужном положении.

Патрон токарный также классифицируется по:

- количеству кулачков (от двух до шести);

- особенностям крепления (по внешней или внутренней поверхности);

- специфике исполнения (цельные, сборные или накладные кулачки);

- используемому приводу (ручной или механический).

Каждый вид устройства имеет свои преимущества, особенности использования и предназначен для определенных функций.

Самоцентрирующиеся двухкулачковые патроны

2-х кулачковый патрон для токарного станка используется для крепления сложных фасонных деталей, нецилиндрических и несимметричных заготовок. Их особенность заключается в способности фиксировать в губках необработанные поверхности, обеспечивая достаточное сцепление.

Все детали изделия производятся из стали, подвижные части подвергаются термообработке, что увеличивает их прочностные характеристики и износостойкость. Размеры стандартизированы: диаметр варьируется от 125 до 400 мм. К недостаткам устройств этого типа относят высокий риск нарушения центрирования из-за широкого зазора между направляющими.

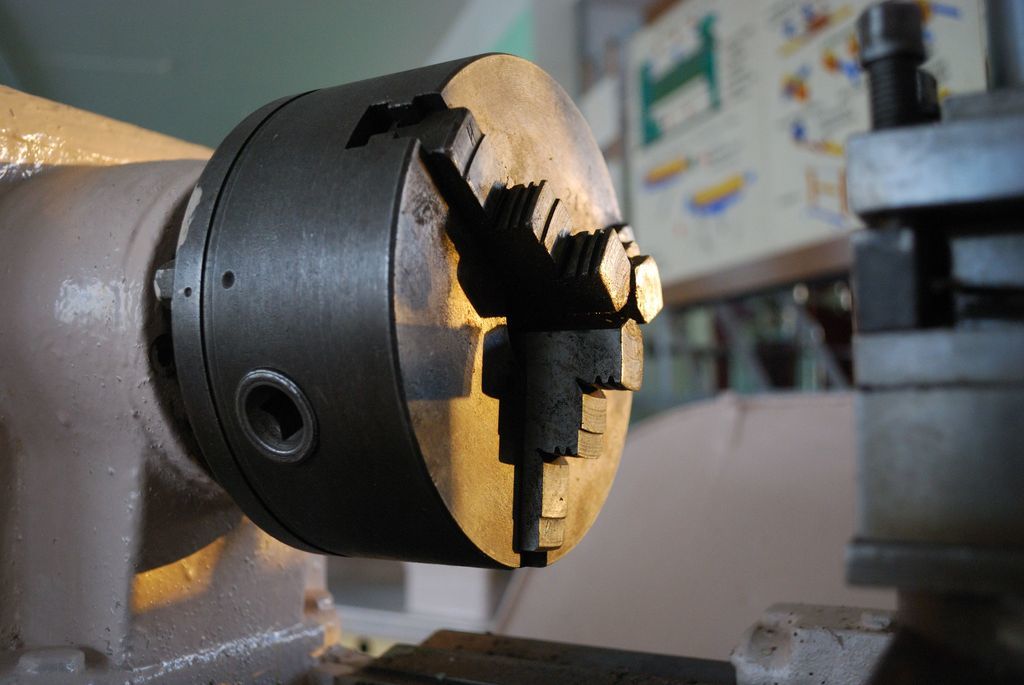

Трехкулачковый патрон токарный

Самый распространенный тип, встречающийся на промышленных производствах, в домашних мастерских, гаражах и сборочных цехах. Обычно оснащен тяговым приводом, позволяющим сократить время, требующееся на фиксацию на 30-80%. Снижение временных затрат позволяет ускорить процесс, что особенно важно при большой загрузке, например, на серийных станках. Механизированный привод обеспечивает еще одно немаловажное преимущество: постоянство зажимного усилия, за счет чего деталь не перекашивается и не вылетает при любых оборотах.

а — трехкулачковый патрон; б — четырехкулачковый патрон.

3-кулачковый патрон для токарного станка может быть спиральным и реечным. Спиральные конструкции появились одними из первых и применяются более 100 лет благодаря простоте и надежности. К их достоинствам относится широкий диапазон хода фиксаторов, возможность зажима некруглых деталей и хороший КПД. Среди минусов: быстрый износ, при котом пропадает точность центрирующего механизма. К быстрому выходу из строя приводит использование непрочной улитки, попадание грязи и металлической стружки в зазоры.

Реечный патрон на токарный станок частично лишен этих недостатков: из-за особенностей конструкции (венец приводит в движение вращающие рейки) есть возможность дополнительного закаливания зубцов. Это повышает их универсальность и позволяет устанавливать на станках мелкосерийного или штучного производства. Они точнее, чем спиральные устройства, и обеспечивают усиленный зажим, но при этом снижается КПД изделия и теряется возможность его фиксации в нескольких положениях.

Четырехкулачковые патроны

Четырехкулачковый патрон токарный преимущественно выбирается для обработки несимметричных заготовок, если возникла необходимость заточить круглую деталь вне центра или для расточки отверстий по разным осям. Благодаря двум парам независимых держателей изделие крепится по взаимоперпендикулярным плоскостям таким образом, чтобы достичь полного совпадения оси шпинделя и зачищаемой поверхности.

Кулачок может быть цельным или сборным. Патрон для токарного станка со сборным узлом имеет основание и насадной кулачок. Он размещается в пазе основного элемента для свободного радиального перемещения без потери устойчивости. Так обеспечивается двойное шпоночное крепление. К преимуществам конструкции этого типа относится жесткость фиксации и простота применения.

Также в производстве можно встретить 6-кулачковые зажимы. Фиксирующее усилие в них распределяется между шестью отдельными кулачками, благодаря чему удается закрепить тонкостенную деталь без деформации.

Конструкция зажимного механизма

Еще одна важная классификация устройств, отражающаяся на их конструкции и применении, касается сборки зажимного механизма. По этому параметру патроны для токарных станков делятся на следующие виды:

- Поводковые — наиболее простые, используются для обработки центра, в случае необходимости заточки боковых поверхностей выбираются зубчатые и штыревые узлы;

- Спиральные самоцентрирующиеся — центрирование происходит одновременно с фиксацией, что уменьшает время, необходимое для подготовки. Наиболее популярные токарные патроны, оснащаются двумя, тремя или шестью держателями;

- Рычажные — их особенность заключается в наличии тяги с муфтой, приводимые в движение гидравлическим приводом. За счет этого происходит крепление. Востребованы в мелкосерийных производствах;

- Клинореечные — этот токарный патрон по своим характеристикам похож на рычажный, но обеспечивает большую точность центрирования;

- Цанговые — способны фиксировать только прутковые образцы с небольшим диаметром. Несмотря на низкую универсальность, популярны из-за минимальных радиальных биений, позволяющих повысить качество работы;

- Сверлильные — предназначены для подключения к станку сверл и других инструментов;

- Термопатроны — используются на тех же станках, что и цанговые, но для них необходима горячая посадка для подключения инструмента;

- Гидропатроны — еще одна альтернатива цанговым устройствам. Патрон токарный зажимает инструмент за счет рабочего давления жидкости, что уменьшает усилие, требуемое для надежной фиксации.

Рассмотрим конструкцию и возможности наиболее популярных устройств подробнее.

Токарные цанговые патроны

Ключевым рабочим элементом является металлическая втулка, поделенная на 3,4 или 6 лепестков. От их количества зависит максимальный диаметр фиксируемой продукции: металлические пластины захватывают деталь, вставляемую внутрь втулки, и удерживают ее в течение всего рабочего процесса. Конструкционно цанги делятся на два типа: подающие и зажимные. У первых стальная закаленная втулка имеет три неполных разреза, формирующих лепестки с концами, поджатыми друг к другу. В подающих цангах используются лепестки пружинящегося типа, и их количество варьируется, в зависимости от модели. Когда цанга вдавливается в патрон, прорези сужаются, и сцепление между фиксатором и деталью возрастает.

Благодаря этому, данный тип патронов часто используется при вторичном креплении уже обработанного изделия: лепестки прочно удерживают его, но при этом не повреждают поверхность. Если профиль детали не соответствует форме цанги, используются специальные сменные вкладыши.

Рычажный патрон на токарный станок

В основе конструкции этого устройства кроется рычаг с двумя плечами, который приводит в движение держатели с зажимами. Обычно привод механизирован для ускорения процесса установки и уменьшения нагрузки на оператора.

Друг от друга отличаются количеством кулачков. Выбирая этот параметр, появляется возможность работы со сложными фасонными деталями. Их фиксация становится сложным и длительным процессом, поэтому рычажный патрон для токарного станка не подходит для крупносерийных производств – увеличиваются временные затраты на вспомогательные работы, падает производительность труда. Однако это вполне подходящий инструмент для мелкосерийных фабрик при выпуске единичных товаров.

Переналадить устройство этого типа можно при помощи ключа (происходит одновременное смещение кулачков) или регулируя положение каждого узла в отдельности. После закрепления детали может наблюдаться незначительный люфт, отражающийся на геометрии будущей детали, поэтому обычно рычажные изделия выбирают для черновой резки.

Клиновый патрон

Клиновые патроны для токарных станков представляют собой более совершенную модификацию рычажных конструкций. В них для регулирования положения зажимов применяется несколько отдельных приводов. В результате можно зафиксировать детали сложной формы и задать любую ось вращения. К другим преимуществам можно отнести:

- минимальный процент погрешности, точное соблюдение геометрии при выточке продукции;

- равномерное усилие на каждом кулачке;

- прочная фиксация на разных оборотах.

При этом существенно увеличивается сложность настройки и время предварительной подготовки. Часто патрон для токарного станка имеет специальную модель зажима, адаптированную для работы с блоком ЧПУ.

Выбор подходящего изделия

Характеристики выбранного устройства напрямую влияют на возможность работы с формой, точность геометрии будущего изделия, качество поверхности. Также токарный патрон определяет скорость производства, максимальное количество выпускаемых деталей за смену. Неправильно подобранная конструкция увеличивает количество брака, может привести к поломке станка. Согласно ГОСТ подключение должно осуществляться с учетом следующих параметров:

- Расчетная нагрузка. Патрон для токарного станка может работать с деталями определенного внутреннего и внешнего диаметра, формы и массы. При превышении максимально допустимых размеров, устройство выйдет из строя (особенно при работе на больших оборотах);

- Тип фиксации изделия на оси шпинделя. Для крепления может использоваться центрирующий поясок или фланец, зажим Кэмлок или поворотная шайба;

- Размеры крепежных отверстий и их положение на корпусе;

- Пределы частот. Показывают, на каких максимальных оборотах работает патрон для токарного станка;

- Количество кулачков, их разновидность (накладные или составные), твердость и используемый метод крепления, тип перемещения – все это определяет, насколько удобно будет работать с фиксатором, и какое время потребуется для его переналадки;

- Точность патрона.

Чтобы не ошибиться при выборе изделия, предварительно рекомендуется получить профессиональную консультацию. Сделать это можно у сотрудников нашей компании по контактным телефонам. Мы порекомендуем подходящие патроны токарные с учетом специфики вашего производства.

Четырехкулачковые патроны

Эти патроны обычно выполняются с независимым перемещением каждого из кулачков и применяются для обработки деталей сложной конфигурации, несимметричных, эксцентричных (отливки, поковки, арматура и т. п.). Реже встречаются самоцентрирующие четырехкулачковые патроны.

Четырехкулачковые патроны (ГОСТ 3890—72) с независимым перемещением кулачков (ключевым) изготавливаются четырех классов точности Н, П, В, А, двух типов: для крепления на фланцевые концы шпинделей — тип А и для крепления на резьбовые концы шпинделей через промежуточные фланцы (ГОСТ 3889—71) — тип Б. Патроны типа А имеют исполнение 1 — для крепления на фланцевые концы шпинделей по ГОСТ 12595—72 и исполнение 2 — с креплением на фланцевые концы шпинделей посредством поворотной шайбы (ГОСТ 12593—72).

Четырехкулачковые самоцентрирующие патроны выполняются со спирально-реечным механизмом и ключевым зажимом и по конструкции отличаются от остальных патронов наличием четвертого кулачка.

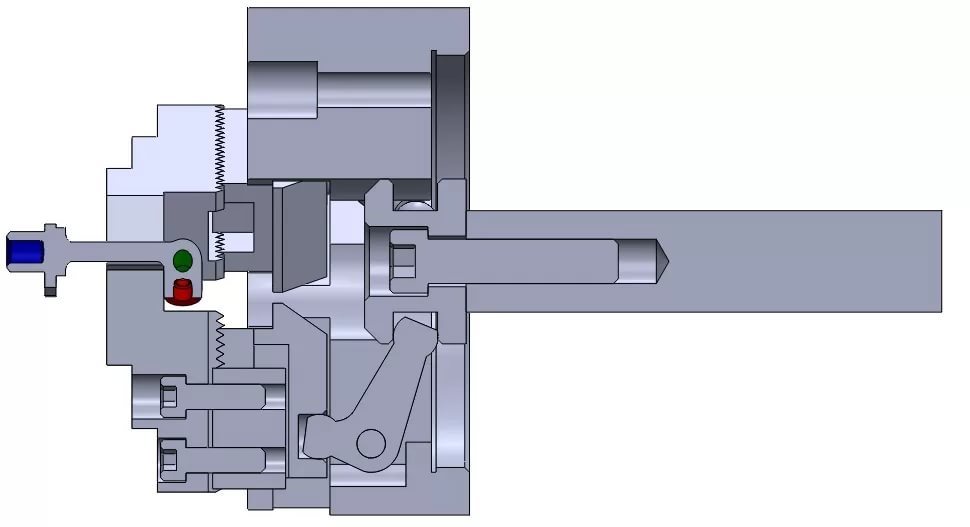

На рис. 54 показана конструкция механизированного четырехкулачкового патрона. Каждая пара встречных кулачков подводится и отводится от поверхности детали последовательно, что обеспечивает равномерный зажим всеми кулачками. Тяга 1, связанная с приводом, расположенным на заднем конце шпинделя станка, перемещает втулку 2 в осевом направлении. Последняя непосредственно либо посредством резьбовой втулки с фланцем воздействует на плавающие секторы 3 и 8 (в радиальном направлении относительно втулки 2). Последние перемещают втулки 4 и 5 с диаметрально расположенными прорезями для пят рычагов 6, которые, поворачиваясь на осях, сообщают радиальные перемещения основным кулачкам 7. Каждая из втулок может поворачивать только одну пару рычагов 6. При перемещении тяги 1 вправо плавающие секторы 8 осуществляют попарное разжатие кулачков. При перемещении тяги влево работают плавающие секторы 3, осуществляя зажим детали.

|

Рис. 54. Механизированный самоцентрирующий кулачковый патрон.

2. Примеры наладок на трехкулачковые самоцентрирующие патроны

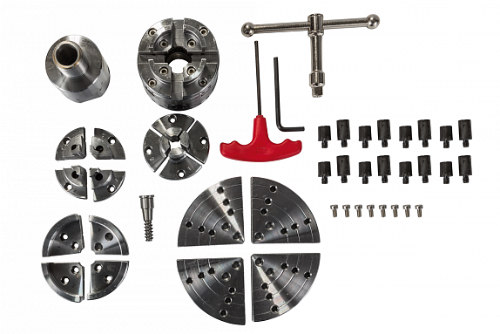

Универсальные спирально-реечные и винтовые патроны позволяют обрабатывать детали — тела вращения — в большом диапазоне диаметров, так как вращением спирали или винтов кулачки легко можно перемещать и устанавливать на нужный размер заготовки.

У других патронов ход кулачков небольшой (от 3 до 12 мм), поэтому при переходе от обработки одной партии деталей к другой накладные кулачки (губки) приходится переставлять или менять. Устанавливать специальные накладные кулачки приходится и в универсальных патронах в случае обработки тонкостенных деталей или деталей сложной формы.

Сменные накладные кулачки сопрягаются с основными шпоночными выступами и пазами. Форма губок кулачков зависит от формы обрабатываемых деталей и может быть самой разнообразной.

При закреплении тонкостенных и точных изделий в кулачках силы зажима вызывают их деформацию и приводят к неточности обработки, поэтому приходится изготовлять специальные патроны и оправки. Однако в ряде случаев, особенно при изготовлении единичных деталей или небольших партий, можно ограничиться применением соответствующих наладок на кулачковые патроны.

Для повышения точности центрирования обычно применяют сырые накладные кулачки, которые растачивают на месте.

16.3. Приспособления для обработки валов и труб

Регулировка и установка деталей (пустые детали)

Кулачковые патроны

Используйте двух-, трех- и четырехходовые вилы с ручным и механическим зажимным приводом на токарных станках. Двухсторонние самоцентрированные вставки придают отливку и поковки различной формы; Пазы таких патронов обычно предназначены только для определения одной части. Трехходовые самоцентрированные пазы фиксируют круглые и шестигранные заготовки или круглые стержни большого диаметра.

В четырехместных самоцентрированных картриджах квадратные стержни закреплены и в картриджах с индивидуально регулируемыми камерами — прямоугольными или асимметричными деталями.

Наиболее часто используемая эгоцентричная голова с тремя челюстями (рисунок ниже).

Диски 1, 2 и 3 картриджа перемещаются параллельно с диском 4. С одной стороны, пластины выполнены канавками (архимедовым спирали), в которых диски расположены нижние выступы, а с другой стороны — нарезанное коническое зубчатое колесо, вместе с тремя коническими зубчатыми колесами пятые

При повороте одного из колес 5, это также 4 диска (за счет зубчатого колеса) и вращается с помощью спирали одновременно и равномерно перемещать все три камеры в пазы корпуса картриджа 6. В зависимости от направления вращения камней дискового картриджа ближе к центру или отойти от него, прикрепите или отпустите деталь.

Камеры обычно состоят из трех уровней и упрочняются для повышения износостойкости. Разделите зажимы для фиксации заготовки на внутренней и внешней поверхностях; когда есть отверстие, в котором камни могут быть прикреплены к внутренней поверхности заготовки.

Камерные картриджи могут быть оснащены механизированным приводом или встроенным приводом.

Картриджи с приводом имеют зажимные элементы, которые соединены с интегрированными или полыми канавками с пневматическими или гидравлическими цилиндрами. На приведенном ниже рисунке показана конструкции два клина рычажного зажимного патрона со сменными губками 14, которые устанавливаются на детали (оси вращения) с движением печенья 12 (с кулачками 14 болтов 13) скользит в пазах одиннадцатого

Каретки 11 перемещаются по направлению к центру патрона рычаги 10, которые при перемещении конца 15 (вместе со стержнем 3) поворачивается вокруг оси 9 корпуса 8. При вращении рычагов 10 сидят на поверхности 7. Движение ползуна 11 (вместе с кулачком 14) от центра конической контактной поверхности 15 образуется во время перемещения возвратной тяги 3, связанной с фокусировкой втулки 6 и соединительных частей 2, 4 и 5.

Картридж крепится к машине с помощью винтов 1.

Вставка с интегрированным приводом (рисунок ниже) имеет пневматический цилиндр 6 со вспомогательным поршнем 5 и прикреплен к машине с фланцем 1.

Резиновое кольцо 11 смягчает поршневые ходы относительно фланца 4. Уплотнительные кольца 10 и 12 обеспечивают герметизацию пневматического привода.

Токарная подставка

Ползуны 7 (с зажимными губками 8) имеют выступы 9, которые входят в щели поршня 5. Прорези 40,5 градусов, что обеспечивает самоблокирующиеся условия. Когда воздух через каналы 2 и 3 находится в левой или правой цилиндрической полости, ползуны 7 перемещаются от центра картриджа или к центру картриджа, а через плоскогубцы 8 заготовка отпирается или закрепляется. производство токарных станков для винтовых машин

Chetyrehkulachkovy патрон с независимым перемещением дисков (показано ниже) состоит из корпуса 1, в котором предусмотрены четыре канавки, каждая канавка кулачка 4 установлена с винтом 3, который используется для независимого перемещения кулачковых канавок в радиальном направлении.

От осевого перемещения винт 3 удерживается печеньем 2. Когда круглые балки вращаются на 180 градусов, конус может быть прикреплен к внутренней поверхности. Концентрические круговые риски (расстояние 10-15 мм) расположены на передней поверхности картриджа, при этом плоскогубцы выставляются на одинаковом расстоянии от центра картриджа.

Циркулярный конический конус. Паспорта

Самоцентрированные спиральные дисковые треугольные направляющие классов точности A, B, P и N предназначены для крепления деталей и деталей для обработки деталей и других металлорежущих станков.

Картриджи с тремя челюстями выполнены с цилиндрическим центральным ремнем и установлены на шпинделях станков через адаптеры в соответствии с ГОСТ 3889-80.

Чернильные картриджи, классы точности A и B изготовлены из стали, а классы точности P и H выполнены из серого чугуна.

Все основные части картриджей изготовлены из конструкционных легированных термообработанных сталей.

Отправить ответ