Как нарезать шлицы на валу

Содержание:

Шлицевые соединения широко применяются в машиностроении (станкостроении, автомобиле- и тракторостроении и других отрас-лях) для неподвижных и подвижных посадок.

Различают шлицевые соединения прямоугольного, эвольвентного и треугольного профиля.

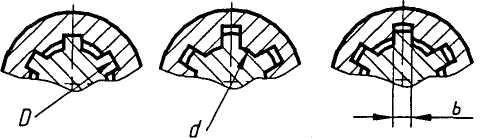

В наиболее часто используемых шлицевых соединениях прямо-угольного профиля сопряженные детали центрируются тремя способами (рис. 1.29):

— центрированием втулки (или зубчатого колеса) по наружному диаметру (D) шлицевых выступов вала;

— центрированием втулки (или зубчатого колеса) по внутренне-му диаметру (d) шлицев вала (т. е. по дну впадины);

— центрированием втулки (или зубчатого колеса) по боковым сторонам (b) шлицев.

Центрирование по D наиболее технологично, но его использование ограничивается в основном неподвижными шлицевыми соеди-

Рис. 1.29. Виды центрирования шлицевых соединений

нениями, не требующими повышенной твердости. Центрирование по (d) применяется в тех случаях, когда элементы шлицевого соеди-нения используются для подвижных сопряжений, подвергнутых за-калке. Центрирование по «b» применимо в случае передачи больших крутящих моментов с реверсированием вращения.

Технологический процесс изготовления шлицев валов зависит от того, какой принят способ центрирования вала и втулки, т. е. термо-обрабатываются или нет поверхности шлицев.

Приведем в качестве примера маршруты обработки шлицев на ва-лах соответственно не подвергаемых и подвергаемых термообработке:

— черновая токарная обработка, чистовая токарная обработка и шлифование цилиндрических поверхностей под нарезание шлицев, нарезание шлицев, снятие заусенцев и промывка;

— черновая токарная обработка, чистовая токарная обработка, нарезание шлицев с припуском под шлифование, фрезерование ка-навок для выхода круга при шлифовании центрирующей поверхно-сти внутреннего диаметра (если на первой операции применяется фреза без усиков), термическая обработка, шлифование поверхно-стей шлицев, снятие заусенцев и промывка.

Шлицы на валах и других деталях изготовляются различными способами, к числу которых относятся: фрезерование, строгание (шлицестрогание), протягивание (шлицепротягивание), накатыва-ние (шлиценакатывание), шлифование.

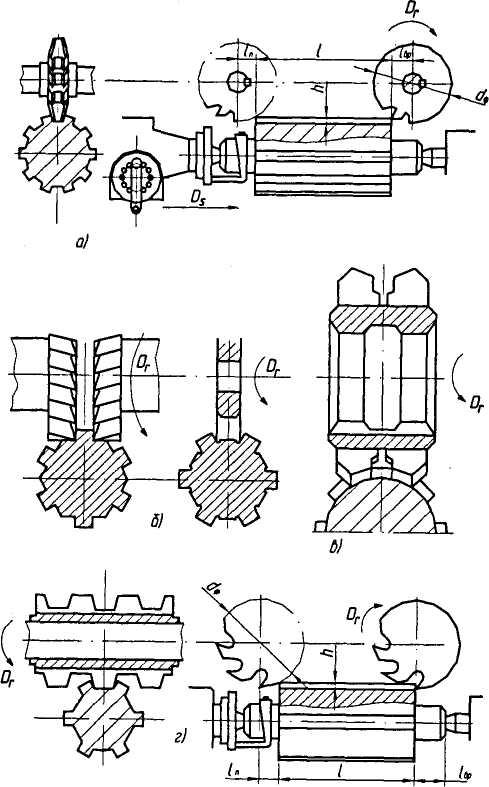

Фрезерование шлицев на валах небольших диаметров (до 100 мм) обычно производится за один рабочих ход, больших диаметров — за два рабочих хода. Черновое фрезерование шлицев, в особенности больших диаметров, иногда производится фрезами на горизонталь-но-фрезерных станках, имеющих делительные механизмы.

Фрезеровать шлицы можно способом, изображенным на рис. 1.30, б, позволяющим применять более дешевые фрезы, чем фреза, изображенная на рис. 1.30, а.

Рис. 1.30. Способы фрезерования шлицев

Более производительным способом является одновременное фрезерование двух шлицевых канавок двумя дисковыми фрезами специального профиля (рис. 1.30, в).

Чистовое фрезерование шлицев дисковыми фрезами производится только в случае отсутствия специального станка или инструмента, так как оно не дает достаточной точности по шагу и ширине шлицев.

Более точное фрезерование шлицев производится методом обкатки при помощи шлицевой червячной фрезы (рис. 1.30, г). Фреза по-

мимо вращательного движения имеет продольное перемещение вдоль оси нарезаемого вала. Этот способ является наиболее точным и наиболее производительным.

Окончательная обработка шлицев по методу обкатки производится чистовым фрезерованием червячными шлицевыми фрезами высо-кого класса точности (АА и А).

При центрировании втулки (или зубчатого колеса) по внутреннему диаметру шлицев вала как червячная, так и дисковая фреза должна иметь «усики», вырезающие канавки у основания шлица, чтобы не было заедания во внутренних углах; эти канавки необходимы также при шлифовании по боковым сторонам и внутреннему диаметру.

Шлицестрогание реализуется, как правило, на специальных стан-ках полуавтоматах, которые могут работать как отдельно, так и будучи встроенные в автоматическую линию. Этим методом чаще всего обрабатываются сквозные шлицы или шлицы, у которых предусмотрен выход для резцов.

Все шлицы нарезаются одновременно. При этом обработка ведется набором фасонных резцов, установленных с возможностью пере-мещаться в радиальном направлении. Число резцов равно числу па-зов нарезаемого вала. Обрабатываемая заготовка расположена вертикально и ей сообщается возвратно-поступательное перемещение вдоль оси. Перед каждым перемещением заготовки вверх резцы перемещаются по направлению к оси заготовки на величину поперечной подачи. Рабочим движением является перемещение заготовки вверх. При ее перемещении вниз резцы отводятся от обрабатываемой поверхности, чтобы избежать трения о заготовку. Этот процесс высокопроизводителен и используется в крупносерийном и массовом производстве.

Шлицестрогание обеспечивает шероховатость поверхности Ra = 3,2. 0,8 мкм.

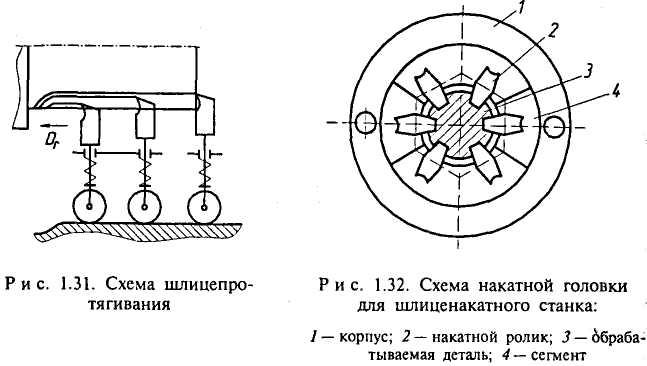

Шлицепротягивание сквозных шлицев производится цепными протяжками, профиль которых соответствует профилю шлицевого паза. Каждый паз протягивается отдельно, а для обработки всех пазов используется делительное устройство.

Для обработки несквозных шлицев используются блочные про-тяжки с независимой установкой и перемещением резцов в радиальном направлении (рис. 1.31).

Возможна также обработка шлицев с использованием так назы-ваемых охватывающих протяжек. Однако из-за сложности инстру-мента этот процесс применяется сравнительно редко.

Шлицепротягивание обеспечивает шероховатость поверхности Ra= 1,6. 0,8 мкм.

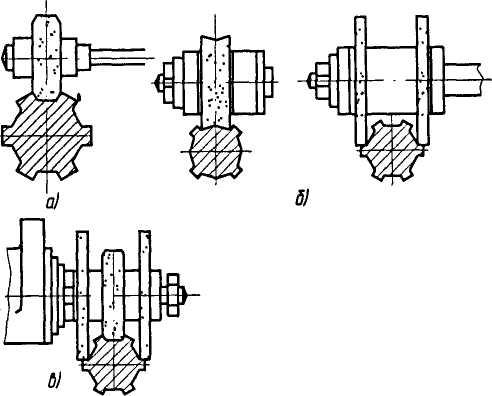

Шлиценакатывание без нагрева детали осуществляется роликами, имеющими профиль, соответствующий форме поперечного сечения шлицев. Вращающиеся на осях ролики (диаметром 100 мм) по одному на каждый шлиц расположены радиально в сегментах массивного корпуса накатной головки (рис. 1.32).

При передвижении головки полетали свободно вращающиеся ро-лики, вдавливаясь в поверхность вала, образуют на ней шлицы соответствующей профилю ролика формы. Все шлицы накатываются одновременно, без вращения детали.

На специальных станках для накатывания шлицев накатная го-ловка размещается на салазках, для которых направляющими служат валы, соединяющие две массивные стойки. Салазки перемещаются приводом от гидроцилиндра, расположенного в задней стойке. В передней стойке находится гидравлический зажимной патрон, в котором закрепляется обрабатываемая заготовка. Каждый ролик независимо регулируется на требуемую высоту. Головка как самостоятельный узел снимается со станка, не нарушая расположения роликов. На смену роликов затрачивается 5—10 мин, на наладку станка — около 30 мин.

На таких станках наибольшее число накатываемых шлицев дохо-дит до 18, наименьшее составляет 8. 10 (на валах диаметром 16 мм). Продольная подача — до 15 мм/с. Получаемая точность шлицев по шагу — 0,04 мм, непрямолинейность не превышает — 0,04 мм на 100 мм длины.

Процесс накатывания весьма производителен, так как все шлицы накатываются одновременно, при малой затрате времени, с достаточно высокой точностью.

Шлифование шлицев осуществляется в следующих случаях.

При центрировании шлицевых валов по наружному диаметру шлифуют только наружную цилиндрическую поверхность вала на обычных круглошлифовальных станках; шлифование впадины (т. е. по внутреннему диаметру шлицев вала) и боковых сторон шлицев не применяется.

При центрировании шлицевых валов по внутреннему диаметру шлицев фрезерование последних дает точность обработки по внут-реннему диаметру до 0,05. 0,06 мм, что не всегда является достаточным для точной посадки.

Если шлицевые валы после чернового фрезерования прошли тер-мическую обработку в виде улучшения или закалки, то после этого они не могут быть профрезерованы начисто; их необходимо шлифовать по поверхностям впадины (т. е. по внутреннему диаметру) и боковым сторонам шлицев. Наиболее производителен способ шлифования фасонным кругом (рис. 1.33, а), но при этом шлифовальный круг изнашивается неравномерно ввиду неодинаковой толщины снимаемого слоя у боковых сторон и впадины вала, поэтому требуется

Рис. 1.33. Схема шлифования шлицев на валах: а—фасонным кругом; б—в две операции одним и двумя кругами; в —тремя кругами

частая правка круга. Несмотря на это, данный способ широко распространен в машиностроении.

Ш лифовать шлицы можно в две отдельные операции (рис. 1.33, б); в первой шлифуют только впадины (по внутреннему диаметру), а во второй — боковые стороны шлицев. Для уменьшения износа шлифовального круга после каждого хода стола вал поворачивается, и, таким образом, шлифовальный круг обрабатывает впадины постепенно, одну за другой.

лифовать шлицы можно в две отдельные операции (рис. 1.33, б); в первой шлифуют только впадины (по внутреннему диаметру), а во второй — боковые стороны шлицев. Для уменьшения износа шлифовального круга после каждого хода стола вал поворачивается, и, таким образом, шлифовальный круг обрабатывает впадины постепенно, одну за другой.

Обычно вал поворачивается автоматически после каждого двойного хода стола станка. Но такой способ шлифования менее производителен, чем первый.

Для объединения двух операций шлифования в одну применяются станки, на которых шлицы шлифуются одновременно тремя кру-гами: один шлифует впадину, а два других — боковые поверхности шлицев (рис. 1.33, в).

На рис. 1.34 дана схема правки тремя алмазными карандашами фасонного шлифовального круга, показанного на рис. 1.33, а.

Шлицевое соединение используется для передачи вращательного движения между валами и втулками. В отличие от шпоночного соединения оно обеспечивает лучшее центрирование деталей. При этом нагрузка на некоторые элементы значительно ниже, а прочность при динамических и переменных нагрузках существенно выше. Такой тип соединения представляет из себя зубья определенной длины, соединенные в одно целое с телом вращения.

Существует три типа шлицевых соединений:

Нарезка шлицов в машиностроительной отрасли выполняется преимущественно на фрезерном оборудовании, к которому предъявляются особые требования по точности.

Методы нарезки шлицов

Перед тем как нарезать шлицы на валу необходимо выбрать способ центрирования сопряженных деталей. Зубчатое колесо или втулку центрируют следующим образом:

- по наружному диаметру вала D;

- по внутреннему диаметру вала d;

- по боковым сторонам b.

Первый способ применим в неподвижных соединениях, которые не требуют повышенной твердости. Центрирование по внутреннему диаметру применимо к деталям, подвергшимся закалке, а по боковым сторонам при реверсивном движении вала и больших крутящих моментах.

Нарезание шлицов проходит в несколько этапов, включающих черновой и чистовой виды обработки, фрезерование пазов канавок, снятие заусенцев, шлифование и термическую обработку.

В зависимости от диаметра вала фрезерование шлицев выполняется за один или два прохода. Черновое фрезерование шлицев на валах может осуществляться дисковыми фрезами, а чистовое специальной червячной фрезой, которая обеспечивает наибольшую точность.

Строгают такие сложные элементы шпинделя как правило на специальных строгальных полуавтоматах, когда есть расстояние для выхода резца и в сквозных отверстиях. Одновременно происходит нарезка всех пазов несколькими резцами. Заготовка крепится вертикально и совершаются возвратно-поступательные движения. После каждого хода выполняется установленное движение подачи. Строгание применяется в массовом производстве и дает высокое качество обработки с шероховатостью до 0,8 мкм.

Нарезка внутреннего шлица лучше всего выполняется на протяжном оборудовании. Каждый паз обрабатывается по очереди, но существуют протяжки для одновременной нарезки нескольких зубьев.

Высокоэффективным способом изготовления соединений такого типа является накатка. Она совершается на специальном оборудовании с использованием накатной головки, которая имеет вращающиеся ролики. С помощью этих роликов происходит выдавливание металла с поверхности заготовки и образуется шлицевой паз. Данный метод позволяет нарезать до 18 зубьев одновременно и используется в крупных производствах.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Зубодолбежный шлицевой станок применяется в том случае, когда нет места для выхода фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

Нарезка шлицов в домашних условиях

Выполнить нарезание пазов на валу в домашних условиях затруднительно, так как такой технологический процесс требует использования станков с высокой точностью. Тем не менее в сети часто встречается вопрос как нарезать шлицы болгаркой на валу или сорвана шляпка болтов. Такие операции вполне по силам выполнить самостоятельно с использованием минимума инструмента и навыков. В тех случаях, когда требуется нарезка шлицов на полуоси автомобиля, необходимо закрепить изделие в тисках, разметить места будущих пазов и произвести нарезку с помощью болгарки. Восстановление шлицевого соединения привода таким методом не рекомендуется, по причине возникновения люфта между сопряженными деталями. Но если нет другого способа совершить ремонт, следует удерживать болгарку в неподвижном состоянии, чтобы не повредить пазы.

Часто встречается вопрос как сделать длинный шлицевой вал. В первую очередь необходимо подобрать вал с уже имеющимся шлицевым соединением и заготовку, на котором будет выполняться резка пазов. Затем необходимо наварить торец одного вала к другому. Получившуюся заготовку закрепляют в патроне фрезерного, долбежного, строгального или протяжного станков и выполняют нарезку.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Читайте также:

- He является препятствием расхождение в отношении ккауза» передачи и получения.

- I Общие методы исследования политических объектов.

- I. Методы перво-христианской экзегезы.

- II. МЕТОДЫ (МЕТОДИКИ) ПАТОПСИХОЛОГИЧЕСКОГО ИССЛЕДОВАНИЯ МЕТОДИКИ ДЛЯ ИССЛЕДОВАНИЯ ВНИМАНИЯ И СЕНСОМОТОРНЫХ РЕАКЦИЙ

- III) Методы управления

- IV. Лабораторные (иммунологические, биохимические) методы 1 страница

- IV. Лабораторные (иммунологические, биохимические) методы 2 страница

- SCRIPT_NAME — имя скрипта (виртуальное), использованное в запросе. Для получения реального пути на сервере используется переменная SCRIPT_FILENAME.

- А. Методы регулирования своего эмоционального состояния7

- Автоколлимационные методы

- АВТОМАТИЧЕСКИЕ МЕТОДЫ ИССЛЕДОВАНИЯ КЛЕТОК КРОВИ

- Административно-правовые методы

Шлицы нарезают фрезерованием, строганием, протягиванием и холодным накатыванием (в основном эвольвентные шлицы). Технологический процесс обработки шлицев зависит от метода центрирования шлицевого соединения и термической обработки.

На валиках нарезать шлицы можно двумя методами:

1) фрезерованием по методу обкатки специальными червячными фрезами (рисунок 7.4) на шлицефрезерных или обычных зубофрезерных станках;

2) фрезерованием дисковыми или фасонными фрезами на горизонтально-фрезерных станках.

В неавтоматизированном серийном производстве обычно нарезают шлицы на шлицефрезерных или зубофрезерных станках червячной фрезой методом обкатки. Рабочая часть червячной фрезы выполнена по профилю, обеспечивающему получение шлицев при обкатке. Фрезерование червячными фрезами шлицевых валов одинаково как для получения прямобочного профиля шлицев, так и для эвольвентного и осуществляется при тех же рабочих движениях фрезы и детали.

Рис.7.4. Схема фрезерования шлицевого вала червячно-шлицевой фрезой.

Этот метод довольно трудоемкий, так как выполняется при сравнительно невысоких режимах резания (v=20. 30 м/мин и S=20 мм/мин). Нарезать шлицы можно за один или два рабочих хода в зависимости от требуемой точности. Можно применять многозаходную червячную фрезу для чернового фрезерования, которая увеличивает производительность, но требуемой точности не дает.

Черновое фрезерование шлицев иногда производят фасонными дисковыми фрезами на горизонтально-фрезерных станках с помощью делительной головки.

Фрезеровать шлицы можно способом, позволяющим применять более дешевый фрезы, чем дисковой фасонной фрезой, но менее производительным. Для повышения производительности применяют одновременное фрезерование двух-трёх шлицевых валов двумя-тремя дисковыми фрезами с помощью трёхшпиндельной делительной головки. Фрезерование дисковыми фрезами не обеспечивает достаточную точность по шагу и ширине шлицев.

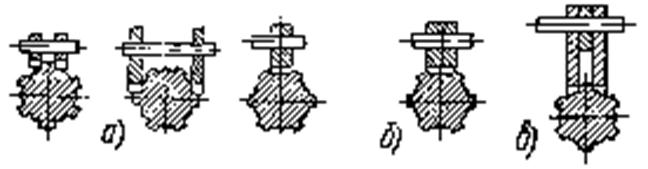

Предварительное фрезерование боковых поверхностей шлицев может производиться на горизонтально-фрезерных станках двумя дисковыми быстрорежущими или твердосплавными фрезами с последующей обработкой профиля впадины дисковой профильной фрезой (рисунок 7.5,а). При этом вставляется припуск на шлифование. Фрезерование впадин в одну операцию производят дисковой фасонной фрезой (рисунок 7.5,б).

В мелкосерийном и единичном производстве при центрировании шли цевой втулки по наружному диаметру фрезерование ведется двумя дисковыми фасонными фрезами, обрабатывающими одновременно боковые стороны и впадины (рисунок 3.5,в).

Рисунок 3.5. Схемы фрезерования шлицев.

Существуют и более совершенные методы фрезерования шлицев на валах. Например, разработано нарезание прямобочных шлицев предварительным фрезерованием фасонными дисковыми фрезами и чистовым фрезерованием боковых поверхностей шлицев торцовыми фрезами, оснащенными пластинами из твердого сплава (рисунок 7.6).

Режимы резания при обработке валов из среднеуглеродистой стали: для предварительного фрезерования v=30. 35 м/мин и S=190 мм/мин, для чистового фрезерования v=180 м/мин и S=0,55 мм/зуб. Обработку выполняют на горизонтальных продольно-фрезерных станках с применением делительных приспособлений. Такой метод нарезания шлицев в 3—4 раза производительнее, чем обработка на шлицефрезерных станках.

Обработка шлицев вала с центрированием по наружному диаметру по этому способу исключает необходимость применения шлицевых фрез высокой точности, сложного оборудования, а также необходимость шлифования шлицев.

Чистовое фрезерование торцовыми твердосплавными фрезами обеспечивает чистоту обработки в пределах Ra=1.6 мкм и высокую точность шлицевого соединения.

Станки для обработки шлицев таким способом могут быть легко автоматизированы.

После окончания фрезерных операций шлицевые валы подвергаются термической обработке.

Рисунок 7.6. Схема фрезерования шлицев фасонными фрезами:

а — предварительная обработка; б — чистовая обработка боковых поверхностей шлицев.

Детали, у которых длина шлицевого участка небольшая и нет места для выхода фрезы, обрабатываются долблением по методу обкатки на зубодолбежных станках с помощью специального долбяка.

Метод обкатки применяют в массовом и серийном производствах. Преимуществом этого метода является высокое качество шлицевых валов и стабильность технологического процесса, что весьма важно в массовом производстве.

Недостатком метода обкатки является высокая трудоемкость по сравнению с фрезерованием дисковыми фрезами, высокая стоимость режущего инструмента, необходимость специальных станков.

В последнее время в крупносерийном и массовом производствах шлицефрезерование вытесняется контурным шлицестроганием, шлицепротягиванием, холодным накатыванием роликами или рейками, а также профильными многороликовыми головками. Это объясняется тем, что применение многозаходных фрез для шлиценарезания ведёт к удорожанию стоимости инструмента и не обеспечивает повышенных требований к точности шлицевых поверхностей.

Строгание шлицев на валах производят набором фасонных резцов, собранных в головке, и эффективно может быть применено в крупносерийном и массовом производстве. Их количество и профиль соответствуют числу шлицев и профилю впадины между шлицами вала (рисунок 3.7). Число двойных ходов головки определяется глубиной шлицевой канавки и принятой глубиной резания за один рабочий ход. Резцы в головке затачивают комплектно в специальном приспособлении. За каждый двойной ход резцы сходятся радиально на заданную величину подачи.

Этим методом можно обрабатывать как сквозные, так и несквозные шлицы. В последнем случае предусматривается канавка для выхода резцов глубиной не менее 6. 8 мм и ускоренный отвод резцов от заготовки. Шлицестрогание выполняют на станке МА4, предназначенном для обработки валов диаметров 20. 50 мм, длиной до 435 мм, с длиной обрабатываемой части 70. 370 мм. Этот метод позволяет вести обработку шлицев и на валах, имеющих уступы диаметром на 25. 30 мм больше обрабатываемого, что невозможно осуществить другими методами. Параметр шероховатости обработанной поверхности Ra=2,5. 1,25 мкм.

Рисунок 7.7. Резцовая головка шлицестрогального станка.

Для строгания несквозных шлицев в станке предусмотрен ускоренный отвод резцов на установленную длину обработки. Станок допускает обработку шлицевых впадин как на проход, так и с выходом на поверхность наружного диаметра.

Другим высокопроизводительным методом образования шлицев является шлицепротягивание. Шлицепротягивание производят двумя блочными протяжками (рисунок 7.8) одновременно двух диаметрально противоположных впадин на валу с последующим поворотом вала на угол a=360/z (где z – число шлицев) после каждого хода протяжки.

Блок протяжки состоит из набора резцов-зубьев, которые могут независимо перемещаться в радиальном направлении. Резцы затачивают комплектно и устанавливают в блоки в специальном приспособлении. Этот метод позволяет обрабатывать сквозные и несквозные шлицы. Копирная линейка дает возможность протягивать несквозные шлицы по заданной траектории. Разность диаметров ступеней, при обработке валов с несквозными шлицами не должна превышать 25. 30 мм. По производительности шлицестрогание и шлицепротягивание производительнее шлицефрезерования примерно в 5—8 раз (в зависимости от размеров шлицев).

Рисунок7.8. Схема протягивания шлицев на валах.

Большие перспективы имеет холодное накатывание шлицев, при котором шлицы образуются пластическим деформированием без снятия стружки. Накатка выполняется роликами, рейками и многороликовыми профильными головками (рисунок 7.9).

Рисунок 7.9. Схемы накатывания шлицев:

а — круглыми роликами, б — рейками; в — многороликовой головкой.

Уплотнение слоя металла при накатывании повышает прочность шлицевых валов. По данным ЭНИМСа, накатанные шлицы при скручивании на 10. 20 % прочнее шлицев, полученных фрезерованием. В ряде случаев холодное накатывание позволяет избежать термической обработки валов и дальнейшей механической обработки шлицев. Холодной накаткой в основном делают эвольвентные шлицы, так как для прямобочных шлицев значительно усложняется профиль рабочих поверхностей накатных роликов, что требует специального оборудования для их изготовления. Шлицы эвольвентного профиля с модулем до 2,5 мм получают холодным накатыванием двумя или тремя роликами. Их устанавливают по делительной окружности предварительно обработанной заготовки с учетом упругих деформаций системы станок—приспособление—инструмент—заготовка. Диаметр заготовки при накатывании меньше наружного диаметра детали и точность диаметра под накатку значительно выше диаметра под шлицефрезерование. Так, для валов диаметром 30. 50 мм допустимое отклонение наружной поверхности — не более 0,05. 0,07 мм, допустимое отклонение биения относительно оси центров — не более 0,06 мм.

Ролики изготовляют из высоколегированных сталей. Одним и тем же роликом определенного модуля можно обработать валы с различным числом шлицев. Рекомендуемые режимы накатывания: окружная скорость роликов 15. 20 м/мин при диаметре начальной окружности 200 мм; осевая подача 150. 200 мм/мин. Накатыванию подвергают заготовки твердостью не более НВ 220. Погрешность шага не более 0,03 мм; накопленная погрешность шага 0,05. 0,1 мм; параметр шероховатости поверхности Ra=0,63. 0,32 мкм.

В зависимости от длины шлицев производительность при накатывании примерно в 10 раз выше, чем производительность при шлицефрезеровании. Предпочтительнее накатывать валы с большим числом шлицев (не менее 18), так как в этом случае процесс протекает более плавно.

Холодное накатывание многороликовыми профильными головками (рисунок 7.9,в) требует особо точного изготовления инструмента.

Инструментальная головка состоит из жёсткого закалённого кольца, в котором размещены сегменты (на схеме не показаны), в каждом скгменте5 установлено по одному профилирующему ролику (на схеме 8 роликов), свободно вращающемуся на осях в подшипниках. Ролики регулируют и заменяют независимо один от другого. Обрабатываемую заготовку закрепляют в центрах зажимного устройства, а многороликовая головка перемещается со скоростью 3 м/мин вдоль оси неподвижной обрабатываемой детали на точно установленную длину, образуя на ней шлицы, профиль которых соответствует профилю ролика. Все шлицы накатываются одновременно без вращения заготовки. Получаемая точность шлицев по шагу 0.04 мм, непрямолинейность не превышает 0.04 мм на 100 мм длины.

Полный профиль шлицев формируется за несколько ходов (три-шесть). Обжатие металла осуществляется постепенно, путём периодического вдавливания накатных роликов в заготовку. Радиальная подача роликов осуществляется автоматически.

При накатывании профильными роликами пластические деформации проникают на большую глубину в обрабатываемую заготовку. Твёрдость заготовок не должна превышать НВ 220, поэтому в процессе накатки происходит её удлинение, вытесненный металл частично размещается и на наружной поверхности детали. После накатывания наружный диаметр обработанной детали несколько увеличивается и поэтому она должна быть подвергнута наружному шлифованию.

При накатывании многороликовыми головками поверхностные слои обрабатываемой детали упрочняются на 20 – 30%; стойкость инструментальной головки составляет до 100 тыс. деталей. Этот метод обработки высокопроизводительный, но каждая многороликовая головка предназначена для обработки только одного размера шлицев.

Многороликовой головкой можно накатывать и эвольвентные шлицы, если их число не превышает 16 – 18, а наименьшее – 6; при большем числе шлицев невозможно разместить ролики в головке.

Холодное накатывание шлицев можно делать и рейками по методу «Рото-фло». Этот метод заключается в том, что обрабатываемая заготовка вращается в центрах между верхней и нижней инструментальными рейками, которые быстро перемещаются в противоположных направлениях, выдавливая при этом металл по периферии круглой заготовки. Накатывание шлицев рейками за один рабочий ход на всю длину производительнее, чем накатывание роликами, но вследствие возникающих больших сил оно не рекомендуется для накатывания шлицев длиной более 80. 100 мм.

Существует и другое высокопроизводительное холодное накатывание эвольвентных шлицев на валах, которое основано на принципе формирования обрабатываемого профиля по планетарному методу (рисунок 3.10, а). Формирование профиля производится двумя роликовыми головками, имеющими встречное вращение. Головки, оснащенные накатным инструментом, располагают встречно и приводят в действие двумя двигателями. Профильные ролики 3 одновременно и синхронно внедряются во вращающуюся вокруг своей оси заготовку 2. При этом частоты вращения накатных головок и заготовки согласуют друг с другом с учетом числа изготовляемых зубьев (рисунок 3.10, б). Одновременно производится непрерывная подача заготовки в осевом направлении.

Рисунок 7.10. Схема накатывания шлицев планетарным методом:

а — схема движения роликов и заготовки; 6 — схема формирования шлицев при накатке;

1 — траектория движения роликов; 2 — заготовка; 3 — ролики.

Основная работа по формированию профиля происходит в зоне преобразования, где при каждом рабочем ходе инструмента образуется серповидный сегмент.

Накатный ролик изготовляют из высоколегированных сталей Х12ФН и Х6ФН с твердостью рабочей части HRC 63. 66. Одним комплектом накатных роликов можно обработать 3000. 30000 заготовок.

Для накатывания шлицев высокой точности заготовки должны быть предварительно обработаны по наружному диаметру. Диаметром заготовки является среднеарифметическое между диаметром окружности выступов и диаметром окружности впадин зуба. Рекомендуемый допуск диаметра 0,05. 0,10 мм и допуск биения 0,03. 0,06 мм.

Этот метод рекомендуется только для материалов со следующими характеристиками: d>9 %, sв = 1274*10 6 Па. Параметр шероховатости Ra +300 *82 +87 *12 размер отверстия равен 72.4—0.06=72,34 +87 . Направляющая часть протяжки изготовляется с размером 72.34 +87 . Такой технологический размер обеспечивает одинаковую глубину всех шлицев при протягивании.

Если зубчатое колесо, имеющее шлицевое отверстие, термически обрабатывается, то обработка отверстия несколько усложняется.

Для получения точного наружного диаметра впадин шлицевого отверстия требуется введение протяжек для калибрования и более точная предварительная обработка шлицев. Можно применять местную цементацию так, чтобы шлицы, подлежащие калиброванию, не были науглерожены и при последующей закалке не приобрели повышенной твердости.

Недостатком калибрования является неизбежность эксцентричности центрирующей окружности впадин относительно начальной окружности зубчатого колеса.

В данном случае преимущество метода центрирования по внутреннему диаметру заключается в том, что посадочное отверстие можно прошлифовать на базе зубьев зубчатого колеса. Благодаря этому обеспечивается концентричность внутреннего диаметра относительно начальной окружности зубчатого колеса. Шлифование отверстия производится на внутришлифовальном станке.

Эвольвентные шлицы во втулке обычно нарезаются на зубодолбежных станках. В настоящее время в массовом производстве внедрено протягивание эвольвентных шлицев. Протягивание эвольвентных шлицев во много раз производительнее долбления. Недостатком этого способа является сложность изготовления протяжки с эвольвентным профилем.

Т.о. технологический процесс обработки шлицевого вала состоит из следующих основных операций:

1. токарной обработки вала;

2. обработки шлицев;

4. шлифования внешних поверхностей;

5. шлифования элементов шлицев.

В зависимости от принятого типа центрирования шлицевого соединения в серийном производстве устанавливается технологический процесс обработки шлицевого вала (таблица 7.1).

Таблица 7.1. Технологический процесс обработки шлицевого вала.

| № операции | Наименование операций | Применяемое оборудование | ||

| При центрировании по наружному диаметру | При центрировании по внутреннему диаметру | Серийное производство | Индивидуальное производство | |

| I. | Фрезерование торцов и центрование | Фрезерно-центровальный полуавтомат | ||

| II. | Обработка цилиндрических ступеней вала под шлицы с припуском на шлифование. | Обработка цилиндричес-ких ступеней вала без припуска на шлифование по наружному диаметру шлицев | Токарный станок Многорезцовые гидрокопироваль-ные полуавтоматы | Токарный станок |

| III. | Нарезание шлицев в размер по ширине и внутреннему диаметру | Нарезание шлицев с припуском на шлифова-ние по внутреннему диа-метру и по боковым сто-ронам шлицев | Шлицефрезерные, зубофрезерные, зубодолбежные станки | Горизонтально-фрезерный станок |

| IV. | Термическая обработка | Термическая обработка | Установка ТВЧ | Электропечь ванны |

| V. | Шлифование вала по наружному диаметру | Шлифование опорных шеек вала. Шлифование боковых сторон шлицев и внут-реннего диаметра | Круглошлифоваль-ныи станок. Шлицешлифоваль-ныи станок | Круглошлифо-вальный станок. Универсально-заточный станок. |

Дата добавления: 2014-11-29 ; Просмотров: 19194 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Отправить ответ