Как обозначается деформация при сдвиге

Содержание:

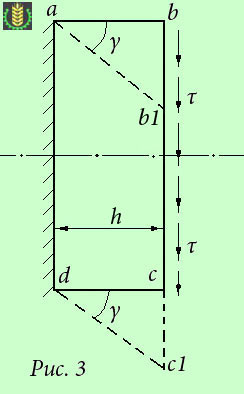

Для установления параметров, характеризующих деформацию при сдвиге, рассмотрим элемент бруса в виде параллелепипеда abcd, на грани которого действуют только касательные напряжения τ, а противоположную грань параллелепипеда представим жестко защемленной (рис. 3).

Деформация сдвига в указанном элементе заключается в перекашивании прямых углов параллелепипеда за счет поступательного перемещения грани bc по отношению к сечению, принятому за неподвижное.

Деформация сдвига характеризуется углом γ (гамма) и называетсяуглом сдвига, или относительным сдвигом. Величина bb1, на которую смещается подвижная грань относительно неподвижной, называется абсолютным сдвигом.

Относительный сдвиг γ выражается в радианах.

Напряжения и деформации при сдвиге связаны между собой зависимостью, которая называется закон Гука при сдвиге.

Закон Гука при сдвиге справедлив лишь в определенных пределах нагрузок и формулируется так: касательное напряжение прямо пропорционально относительному сдвигу.

Математически закон Гука для деформации сдвига можно записать в виде равенства:

τ = G γ.

Коэффициент пропорциональности G характеризует жесткость материала, т. е. способность сопротивляться упругим деформациям при сдвиге, и называется модулем сдвига или модулем упругости второго рода.

Модуль упругости выражается в паскалях; для различных материалов его величина определена экспериментально и ее можно найти в специальных справочниках.

При проведении ответственных расчетов на срез величина модуля упругости для каждого соединения определяется опытным путем, непосредственно перед расчетом, либо берется из справочника с применением увеличенного запаса прочности.

Следует отметить, что между тремя упругими постоянными (модулями упругости) E, G и ν существует следующая зависимость:

G = E / [2(1 + ν)].

Принимая для сталей ν ≈ 0,25, получаем: Gст ≈ 0,4 Ест .

Не нашли то, что искали? Воспользуйтесь поиском:

Такой вид деформации возникает, например, при работе ножниц, часто болты и заклепки в соединениях работают только на сдвиг, в поперечных сечениях брусьев, как указано выше, могут действовать перерезывающие силы и , которые вызывают сдвиг. есть равнодействующая сила напряжений и они связаны известной зависимостью . Пока закон изменения по площади сечения А бруса неизвестен и будем считать, что равномерно распределены по сечению А, тогда или

При этом, очевидно, нарушается закон парности на верхнем и нижнем углах бруса. Уточнением этого вопроса займемся позднее.

Рис. 1 Закон Гука при сдвиге

Рассмотрим деформацию малого элемента, испытывающего сдвиг от . Длины ребер при этом не меняются, а горизонтальные грани повернуться на угол угол сдвига или относительный сдвиг в плоскости yz. Экспериментально установлено, что в определенных пределах деформация сдвига происходит упруго, а величина ее пропорциональна .

С учетом (1) получим

Эти соотношения называют законом Гука при сдвиге. Коэффициент называют модулем упругости при сдвиге. Из (2) следует, что имеет размерность напряжений (Кн/см 2 ), т.к. безразмерная величина (радианы). Для каждого материала определяются экспериментально и приводятся в справочниках. Например, для стали кгс/см 2 = = 810 3 Кн/см 2 . Из опытов на кручение трубчатых образцов можно построить диаграмму зависимости , аналогичную диаграмме при растяжении Ст.3.

Напряжение предел пропорциональности при сдвиге, является границей справедливости закона Гука (2)

Напряжение предел текучести при сдвиге, при нем наблюдается значительный рост сдвигов при постоянном напряжении (площадка текучести). Величины и для разных материалов приводятся в справочниках. Для многих материалов справедливо соотношение:

Зависимость между параметрами Е, G,

Величины: E — продольный модуль упругости (модуль Юнга); G — модуль сдвига; — коэффициент Пуассона, определяются для каждого материала экспериментально и приводятся в справочниках.

Аналитически можно получить формулу, которая связывает эти величины

Это формула имеет практическое значение, т.к. позволяет проверить правильность полученных из экспериментов величин Е, G, .

Энергия деформации при сдвиге

По аналогии с определением энергии деформации при центральном растяжении (сжатии), формулы , можно получить формулы для удельной энергии деформации при сдвиге:

Две последние формулы получены с учетом закона Гука при сдвиге (2)

Расчет заклепочных (болтовых) соединений

На рис. 2а показано соединение двух листов в «нахлестку» с помощью заклепок, на рис. 2б — соединение трех листов, на рис. 2в вид на эти соединения сверху. В таких соединениях обычно полагают, что заклепки (болты) работают только на сдвиг.

Введем обозначения величин: сдвигающее усилие в соединение; растягивающее усилие в листе; толщины листов; ширина соединяемых листов; общее число заклепок (отверстий) в соединении; диаметр заклепок (отверстий); число плоскостей среза каждой заклепки; число отверстий в первом ряду от нагрузки в каждом листе.

сдвиг деформация заклепка упругость

В заклепочных (болтовых) соединениях возможны три вида разрушений: 1) срез заклепок (болтов);

- 2) смятие отверстий в листах, т.е. за счет обжатия поверхности отверстия телом заклепки оно из круглого может превратиться в эллиптическое;

- 3) возможен разрыв листов по первому ряду отверстий от нагрузки .

- 1. Условие прочности заклепок на срез

Считаем, что в момент «разрушения» напряжения во всех заклепках равны пределу текучести, поэтому срезающие усилия во всех заклепках одинаковы, а допускаемое напряжение в них , где коэффициент запаса прочности. Обычно приводиться в справочниках. Обозначим — суммарная площадь среза всех заклепок. Условие прочности заклепок на срез имеет вид:

Отсюда можно найти допускаемую нагрузку (при заданных других параметрах ) или «d» или «n». При проектировании соединения обычно определяют «d».

2. Условие «несмятия» отверстий в листах

Смятие стенок отверстий происходит тогда, когда напряжения обжатия их телом заклепки равно пределу текучести. Допускаемое напряжение на смятие

где коэффициент запаса прочности. Обычно приводятся в справочниках для разных материалов листов.

Площадь обжатия отверстия .

Условия несмятия отверстий во всех листах

Отсюда можно найти допускаемые усилия в каждом листе, а через них и или .

При проектировании соединения обычно находят толщины листов.

3. Условие прочности листов на разрыв по первому ряду отверстий

допускаемое напряжение на разрыв материала листа, приводится в справочниках. Площадь разрыва каждого листа с учетом ослабления его отверстиями

Условие прочности листов на разрыв

При проектировании соединения отсюда обычно определяют ширину листов.

В спроектированном соединении должны выполняться все эти три условия прочности для всех листов, поэтому из всех возможных геометрических параметров: найденных из всех условий прочности, надо брать максимальные величины, а из всех возможных допустимых нагрузок надо брать минимальную величину. При размещении заклепок (рис. 2в) желательно соблюдать следующие правила: расстояния между рядами заклепок не менее , расстояние от осей отверстий до краев листов не менее .

Расчет сварных соединений

На рис. 3 показано соединение двух листов в «нахлестку» с помощью сварки. Продольные швы 1 называют фланговыми, а поперечные 2 — торцевыми. Разрушение швов (фланговых и торцевых) происходит от среза по наименьшей возможной площади среза, т.е. под углом 45 к катетам шва h. Считаем, что сдвигающие напряжения в момент разрушения равны и поэтому равномерно распределены по длине фланговых швов. Допускаемые напряжения в них , где коэффициент запаса прочности. Обычно приводятся в специальных справочниках по сварке. Обозначим: длина «нахлестки»; длина торцевого шва; суммарная длина сварного шва.

Суммарная площадь среза сварного шва (с учетом рис. 3b)

Условие прочности сварного шва

Отсюда можно найти допускаемую нагрузку или суммарную длину шва и т.к. , можно определить длину «нахлестки» листов. На концах сварного шва его качество ухудшается из-за «стекания» расплавленного металла, получается «непровар» на длине 0,5 см.

Поэтому расчетная длина фланговых швов увеличивается по концам на 0,5 см.

Материал шва не имеет, как правило, ярко выраженной текучести. Поэтому в предельном состоянии в сварном шве касательные напряжения полностью не выравниваются по длине фланговых швов. Исходя из этих соображений, ограничивают длину фланговых швов . При этом условии отступление от принятого допущения о равномерном распределении по длине флангового шва оказывается не слишком велико. С другой стороны, необходимо, чтобы или мм.

При малой толщине листа-накладки (до 5мм), катет шва . При большой толщине , определяется по справочнику сварщика.

Одним из распространённых форм деформации является сдвиг отдельных слоёв изделия в вертикальной или горизонтальной плоскости. Такое смещение называется – деформация сдвига. Изменение положения может вызывать постепенное или резкое изменение первоначальной формы конструкции или отдельной детали. Виды деформации характеризуют порядок произведенного смещения и определяют порядок расчёта основных характеристик. В технической механике и сопромате рассматривают два вида деформации со сдвигом: плавное (смятие) и резкое (разрыв или срез).

Определение и общие сведения о деформации сдвига

Основным признаком, характеризующим деформацию сдвига, является сохранение постоянства объёма. Не зависимо от того, в каком направлении действуют силовые факторы этот параметр остаётся неизменным.

Примеры проявления деформации сдвига можно обнаружить при проведении различного рода работ. К таким случаям относятся:

- при распиловке бруса;

- отрезание или рубка металла;

- в результате нарушения целостности крепления металлических или деревянных деталей, соединённых метизами;

- балки в местах крепления опор;

- места скрепления мостовых пролётов;

- крепёж на перемычках соединения железнодорожных рельс;

- разрезания листа бумаги ножницами.

При определённых условиях наблюдается чистый сдвиг. Он определяется как сдвиг, при котором на все четыре грани (например, прямоугольной детали) оказывают воздействие только напряжения, направленные по касательной к поверхности. В этом случае произойдёт плавный сдвиг всех слоёв детали от верхних к нижним слоям. Тогда внешняя сила изменяет форму детали, а объём сохраняется.

Для оценки величины сдвига и надёжности конструкции используют следующие параметры:

- величина, направление и точка приложения воздействующей силы;

- модуль сдвига;

- угол изменения внешних граней изделия;

- тангенциальное напряжение;

- модуль кручения (зависит от физико-механических характеристик материала);

Расчёт и практическое измерение этих параметров необходимы для оценки устойчивости и целостности конструкции. Формула, позволяющая вычислить допустимые изменения, учитывает все воздействия на конкретные слои детали и всю конструкции в целом.

Основными итоговыми параметрами считаются абсолютный и относительный сдвиг. Абсолютным он называется при равенстве углу возникшего отклонения от первоначального положения грани. Относительный равен частному от деления величины отклонения к расстоянию между гранями, расположенными на противоположных сторонах. Во время упругой деформации сдвига одни элементы подвергаются сжатию, другие расширению.

В случае воздействия деформации величина угла считается пропорциональной внешней силе. Увеличение степени воздействия может превратить деформацию сдвига в срез. Это приведёт к разрушению не только элементов крепления (болтов, шпилек, заклёпок), но и всей детали.

Для наглядности изменения формы детали при деформации сдвига динамика процесса обозначается с помощью величины угла смещения и векторов возникающих напряжений. Действующая сила направлена в сторону смещения слоёв рассматриваемой детали.

В современных условиях угол сдвига измеряется различными техническими приборами. Основным прибором для измерения параметров смещения является тензомер. Эти приборы работают на различных физических принципах:

- оптические (в том числе лазерные);

- акустические;

- рентгеновские; электрические;

- пневматические.

В этих приборах относительная деформация сдвига обрабатывается на современных вычислительных средствах с применением соответствующего программного обеспечения. Каждый метод обладает своими достоинствами и недостатками. Их применение зависит от поставленной задачи, технической и финансовой возможности.

Закон Гука

Основным соотношением, объединяющим физические параметры для описания протекающих процессов, является закона Гука для деформации сдвига. Этот закон позволят решить задачу нахождения угла отклонения грани объекта от исходного положения.

Небольшие напряжения вызывают углы отклонения, которые имеют небольшие величины. На итоговое значение влияют следующие параметры:

- сила упругости (её вектор направлен вдоль поверхности);

- модуль упругости второго рода;

- площадь поверхности.

Различные материалы обладают своим значением модуля упругости. Он является величиной постоянной и определяет способность материала оказывать сопротивление возникающему сдвигу.

Вычисляют касательное напряжение на гранях с помощью закона Гука. Он справедлив для малых углов и представляет произведение модуля сдвига на величину угла. Согласно теории упругости он позволяет установить связь с модулем Юнга и коэффициентом Пуассона.

Графически действие закона Гука представлено прямой линией. В качестве уравнения этой линии может использоваться уравнение прямой с угловым коэффициентом подробно описанном в аналитической геометрии. Она проходит начало координат, выбранной системы отсчёта.

Напряжение при сдвиге

Воздействие внешней силы на грань приводит к возникновению в изделии изменения формы. Все напряжения делятся на две категории: нормальные и касательные. Нормальными считаются внутренние напряжения, возникающие в различных слоях изделия, подверженного деформации.

Напряжения и деформации при сдвиге описываются с применением аналитических выражений и графических изображений. Общее состояние описывается пространственным (трёхкоординатным) напряжением. Если в конкретном случае можно выявить сечения, в которых оба вида напряжений равны нулю, можно перейти к более простым моделям описания этого процесса. Ими являются двухкоординатное (плоское) напряжённое состояние или линейное. Две последних модели являются частными случаями трёхкоординатного напряжённого состояния.

Касательные напряжения являются мерой скольжения одного поперечного слоя относительно другого. В изменениях на поверхности каждого слоя возникают только касательные напряжения. Для оценки полной картины деформации используют следующие теоретические положения:

- закон парности касательных напряжений;

- вычисление экстремальных нормальных напряжений;

- определение всех тангенциальных напряжений.

Оценка их всех при деформации смещения позволят оценить прочность конструкции.

Расчёты на прочность при сдвиге

Оценка прочностных характеристик изделий производится для определения наступления трёх моментов деформации:

- Смещение отдельных слоёв (появления угла деформации).

- Смятие элементов крепления.

- Сдвиг.

- Разрыв.

Расчёт на прочность необходим для определения условий наступления каждого из видов. На практике для более наглядной оценки характеристик прочности и стойкости к деформации решают существующие аналитические выражения и изображают эпюры отражающие направления воздействия различных видов напряжений.

Получение численных характеристик возможно благодаря применению разработанных методов решения систем дифференциальных уравнений. Уточнение аналитических выражений производится на основе принятых гипотез.

Расчёт допустимых напряжений производится на основании первой, третьей и четвёртой гипотезы прочности. Каждая из гипотез принимается для различных материалов, обладающих своими физико-механическими характеристиками.

Прочность находиться на каждом из этапов разработки конкретной детали. Сначала вычисляют величины допустимых напряжений и угол отклонения на предварительном (проверочном) этапе. Это позволяет определить их уровни, величины и направление приложенных сил. После этого приступают к проектированию. На этом этапе производится выбор материала детали и крепёжных элементов с учётом необходимой прочности каждого элемента конструкции. На конечном этапе ещё раз проверяют допустимые нормы нагрузки и способность готовой детали выдерживать допустимую и дополнительную нагрузку, то есть определяют запас прочности.

Наиболее показательными являются расчёты для чистого сдвига. В этом случае при расчёте рассматривают следующие аспекты решения задачи:

- Статический (составляется уравнение равновесия). В этом случае используется предположение о равномерности распределения касательных напряжений. Однако в некоторых случаях они распределяются не равномерно, что усложняет решение поставленной задачи. Он позволяет установить связь возникших напряжений с действующими внешними силами. Это производиться благодаря получению семейства решений дифференциальных уравнений равновесия для всего объёма детали.

- Геометрический (деформационный). Позволяет отобразить связь между отдельными небольшими участками исследуемой детали.

- Математический. Позволяет выбрать метод решения составленной системы уравнений. Провести математическое моделирование протекающих процессов.

- Физический. Устанавливает связь между физическими процессами при деформации с учётом физических свойств материала и возникшими напряжениями (механическими свойствами).

На математическом и физическом этапе рассмотрения поставленной задачи применяются следующие основные расчетные выражения и допущения:

- закон Гука для деформации смещения;

- гипотезы прочности (с учётом физических и механических свойств выбранного материала);

- выбор системы эквивалентных напряжений;

- упрощения при изображении эпюр, отображающих направления действующих сил и возникших напряжений;

- принятие основных положений для случая чистого сдвига.

Наиболее важный практический интерес представляют два случая – смятие и разрыв.

В первом случае происходит пластическая деформация детали, когда интенсивность возникших напряжений превышает предел текучести выбранного материала. Размеры такой деформации зависят от характера и интенсивности действия внешних сил, показателей прочности материала, изменения температурного режима.

При интенсивности воздействия, превышающем прочность материала, происходит разрыв. Оба эти процесса приводят к нарушению механических соединений деталей (например, метизов, заклёпок, втулок).

Разработанные методы расчёта прочности позволяют проектировать и изготавливать детали с заданием, превышающим этот предел. Это позволяет существенно повысить надёжность и долговечность всей конструкции. В настоящее время разработан стройный математический аппарат создания моделей допустимой деформации. Его реализуют с применением созданных программных средств, которые позволяют получить числовые характеристики прочности и построить графические изображения эпюр в формате 3D графики.

Разработанные методы расчёта прочности позволяют проектировать и изготавливать детали с заданием, превышающим этот предел. Это позволяет существенно повысить надёжность и долговечность всей конструкции. В настоящее время разработан стройный математический аппарат создания моделей допустимой деформации. Его реализуют с применением созданных программных средств, которые позволяют получить числовые характеристики прочности и построить графические изображения эпюр в формате 3D графики.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Отправить ответ