Как определить шероховатость поверхности визуально

Средства измерения шероховатости поверхности разделаются на количественные и качественные.

К количественным относятся: профилометр; профилограф; двойной микроскоп; интерференционный микроскоп, эти приборы определяют неровности в сечении; пневматический прибор — для оценки микронеровностей участка поверхности интегральным методом.

К качественным относятся: образцы чистоты поверхности; сравнительный микроскоп.

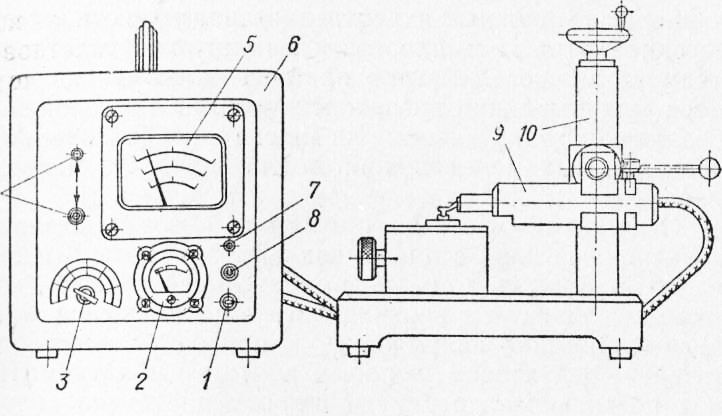

Профилометры служат для цехового контроля шероховатости поверхности 5-12 классов частоты по ГОСТу 2789-59.

Определяемый показатель шероховатости — среднее арифметическое отклонение неровностей поверхности от средней линии. Наи большее применение нашли контактные электродинамические профилометры КВ-4, КВ-7 (В. М. Киселева) и ПЧ-3 (В. С. Чамана).

Профилометры КВ-4 и КВ-7 имеют электродинамический датчик (рис.1), состоящий из подвижной катушки 4, находящейся в магнитном поле магнита 3, катушка жестко скреплена с иглой 2, перемещающейся по контролируемой поверхности 1.

Рисунок 2.1– Схема профилометров с электродинамическим датчиком (КВ-4, КВ-7).

Колебания иглы возбуждают в обмотке катушки 4 электродвижущую силу (э.д.с.), пропорциональную скорости колебания иглы. Так как э.д.с. очень мала, в приборе имеется усилитель 5. Усиленное напряжение интегрируется во времени специальным звеном. После интегрирования напряжение на выходе усилителя, пропорциональное мгновенному значению положения иглы (высота иглы на профиле), измеряется прибором 6, показывающим среднее арифметическое значение напряжения, а, следовательно, микронеровностей профиля.

Профилометр укомплектован двумя датчиками — типов Б и М и служит для измерения шероховатости плоских и наружных цилиндрических поверхностей, датчик типа М — для измерения шероховатости поверхности отверстий диаметром d=5 мм.

Привод служит для механизированного перемещения датчика с равномерной скоростью (обычно 5-6 мм/с).

Погрешности метода измерения, включая систематические ошибки ощупывания поверхности иглой, лежит в пределаых ±15% для любого из классов чистоты. Собственная погрешность прибора не превышает ±5% .

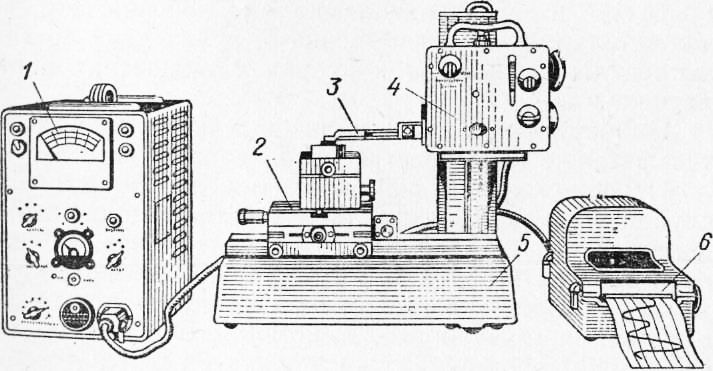

Профилографы предназначаются для лабораторного исследования шероховатости поверхностей. Они дают увеличенную профилограмму микропрофиля поверхности. Из профилограммы определяют высоту неровностей.

Интерференционный микроскоп В. П. Линника предназначен для лабораторного контроля тонкообработанных поверхностей.

Предел измерения — 10-14-й классы частоты

Метод измерения — Абсолютный

Производительность контроля — 15-20 деталей в смену

Габаритные размеры микроскопа — 370x270x280 мм

Метод измерения основан на использовании явления интерференции /13/.

Пневматический прибор предназначается для контроля шероховатостей поверхностей 4-9-го классов.

Настройка производится по отечественным технологическим образцам чистоты поверхности или по образцовым деталям.

Метод измерения основан на определении расхода воздуха, изменяющегося в зависимости от размеров впадин микронеровностей под торцом сопла измерительной головки (рис.2). Прибор (рис.3) состоит из набора пневматических измерительных головок 1 и поплавкового микрометра 2. В набор пневматических головок входит две головки для измерения шероховатости плоских поверхностей (одна головка для 4-6 классов, вторая — для 3-9 классов), и две головки для проверки цилиндрических поверхностей диаметром 25-90 мм (для 4-6-го и 6-9-го классов). Поплавковый микрометр, определяющий суммарный расход воздуха через впадины микронеровностей, дает показания, зависящие от формы и размеров профиля микронеровностей.

Рисунок 2.2– Схема пневматического принципа измерения.

Рисунок 2.3– Схема пневматического прибора.

Шероховатость поверхности определяется по положению поплавка в конической стеклянной трубке конусностью 1:1000. Калибровка шкалы микрометра производится по технологическим образцам, шероховатость поверхности которых определена приборами для абсолютных измерений (профилометры, двойные микроскопы).

Образцы чистоты поверхности.

Определение шероховатости поверхностей деталей методом сравнения с образцами широко применяется в цехах, а также при назначении классов чистоты поверхностей вновь проектируемых деталей. Такие образцы служат также для настройки приборов, работа которых основана на использовании сравнительных методов оценки шероховатости поверхностей (пневматические приборы).

Визуальный контроль шероховатости поверхностей деталей сравнением с образцами даёт надежные результаты для поверхностей до 6 -го класса включительно. При контроле поверхностей 7 – 10 -го классов не исключается возможность отнесения поверхности детали к соседнему классу чистоты.

График погрешности контроля сравнением с образцами приведен на рис. 2.4.

Сравнительный микроскоп повышает точность их определения шероховатости поверхностей деталей сравнением с образцами.

Оптическая система микроскопа ЛИТМО (рис.2.5) позволяет наблюдать одновременно увеличенное изображение поверхностей образца и контролируемой детали.

Лучи от источника света 1 попадают через конденсор 2 на разделяющую призму 3. Часть лучей, пройдя эту призму, попадают через объектив 4 на поверхность образца 5 и отразившись, возвращается к призме. Отразившись от плоскости стыка призмы, лучи дают изображение в окуляре 7, занимая половину поля зрения.

Рисунок 2.4– График погрешности контроля сравнением с образцами.

Рисунок 2.5– Схема сравнительного микроскопа.

Вторая часть лучей, отразившись от плоскости стыка призмы, идет через объектив 4 на контролируемую поверхность детали 6. После отражения лучи проходят призму и дают изображение этой поверхности второй половине поля зрения окуляра 7. Сравнивая изображения обеих поверхностей, определяют К.П.Д. чистоты поверхности детали

Принцип работы микроскопа МИС-11 и определение шероховатостей поверхности образцов.

Двойной микроскоп МИС-11 В.П. Линника предназначается для лабораторного контроля шероховатости поверхностей 3-12-го классов. Определяемый показатель шероховатости поверхности — . Метод измерения основан на принципе светового сечения.

На контролируемую поверхность детали 1 (рисунок 6) проектируется под углом (обычно 45°) через осветительный тубус световая щель 2, рассматриваемая под углом через наблюдательный тубус 3. Так как на контролируемой поверхности имеются микронеровности, то линия пересечения световой проекции щели и поверхности — кривая, контролирующая неровности в данном сечении.

В окуляре наблюдается искаженный контур поверхности. Высоты микронеровностей измеряются с помощью окулярного микрометра и определяются по формуле:

A – разность отсчетов по барабану окуляра микрометра;-ч;

E – цена деления барабана окуляра-микрометра.

Рисунок 2.6– Схема двойного микроскопа.

Значение Rz определяется по нескольким отсчетам. Вследствие высокой погрешности и неоднородности контролируемой поверхности нужно производить несколько измерений на различных участках. Рекомендуется брать:

Поверхность классов: 3-4-й; 5-6-й; 8-9-й.

Число участков: 1; 2-3; 3-5.

Погрешность оценки резко уменьшается, если сфотографировать микронеровности и определить Rz по фотоснимку.

Рисунок 2.1– Характеристики оптической системы двойного микроскопа МИС-11

Результаты измерения показания шероховатости поверхности необходимо занести табл. 1.

Выполнить лабораторную работу, заполнить Таб.1.

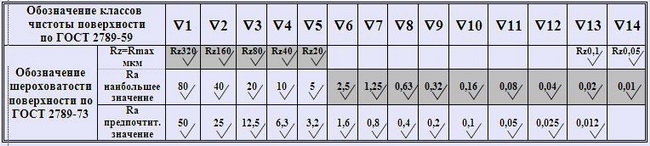

Определение класса шероховатости по величине Rz производится с учетом табл. 2.

Выполнить лабораторную работу, заполнить Таблица 2.Параметр шероховатости и классы.

Вид отчетности

— цель, задачи и краткое содержание работы.

— описать принцип работы микроскопа МИС-11.

— привести результаты измерения шероховатости поверхности по табл.1 и определить класс шероховатости согласно табл.2.

— краткие выводы по результатам исследований.

— выполнить лабораторную работу, заполнить Бланк отчета.Таб.1.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Сдача сессии и защита диплома — страшная бессонница, которая потом кажется страшным сном. 8624 —  | 7077 —

| 7077 —  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

| определения и обозначения |

| 100 80 63 50 40 32 25 20 16,0 12,5 |

10,0 8,0 6,3 5,0 4,0 3,2 2,5 2,0 1,6 1,25 |

1,00 0,80 0,63 0,50 0,40 0,32 0,25 0,20 0,16 0,125 |

0,100 0,080 0,063 0,050 0,040 0,032 0,025 0,020 0,016 0,012 |

0,010 0,008 — — — — — — — — |

|   Примечание: Предпочтительные значения параметров подчеркнуты. | ||||

6. Относительная опорная длина профиля tp:

7.Числовые значения уровня сечения профиля р выбирают из ряда:

5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90 % от Rmax.

8. Числовые значения базовой длины l выбирают из ряда:

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

И ЕЕ ВЛИЯНИЕ НА РАБОТУ ДЕТАЛЕЙ

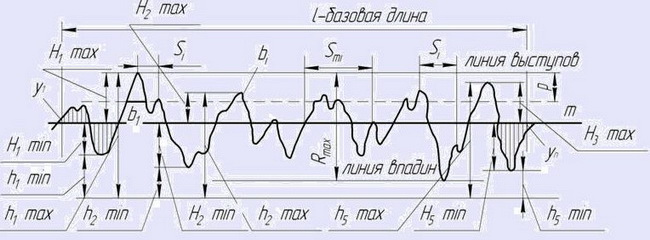

В процессе формообразования деталей на их поверхности появляется шероховатость – ряд чередующихся выступов и впадин сравнительно малых размеров. Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может возникать вследствие вибраций, возникающих при резании, а также в результате действия других факторов.

Влияние шероховатости на работу деталей машин многообразно:

— шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля ;

— в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков ;

— шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения ;

— неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей ;

— шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий ;

— шероховатость влияет на точность измерения деталей ;

— коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях ;

и т.п.

В техпpоцессе пpи ноpмиpовании шеpоховатости pекомендуется пpименять высотные паpаметpы Ra и Rz

Параметр Rz нормируется в тех случаях, когда прямой контроль Ra с помощью профилометров невозможен.

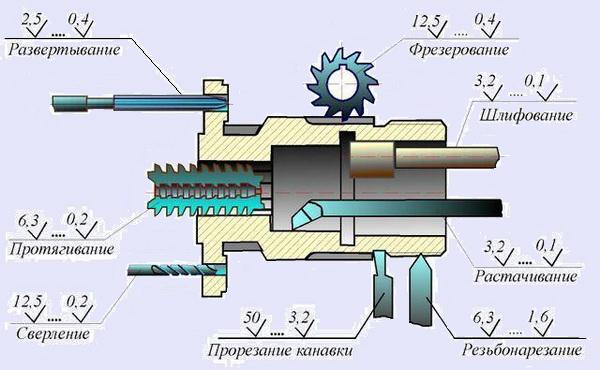

Hа pисунке пpиведены значения этих паpаметpов для наиболее часто встpечающихся видов обработки, которых возможно достичь резанием:

— фрезерование: Ra 12,5 — 0,4 (3 — 8 классы обработки);

— сверление: Ra 12,5 — 0,2 (3 — 9 классы обработки);

— прорезание: Ra 50 — 3,2 (1 — 5 классы обработки);

— протягивание: Ra 6,3 — 0,2 (4 — 9 классы обработки);

— резьбонарезание: Ra 6,3 — 1,6 (4 — 6 классы обработки);

— развертывание: Ra 2,5 — 0,4 (5 — 8 классы обработки);

— растачивание: Ra 3,2 — 0,1 (5 — 10 классы обработки);

— шлифование: Ra 3,2 — 0,1 (5 — 10 классы обработки).

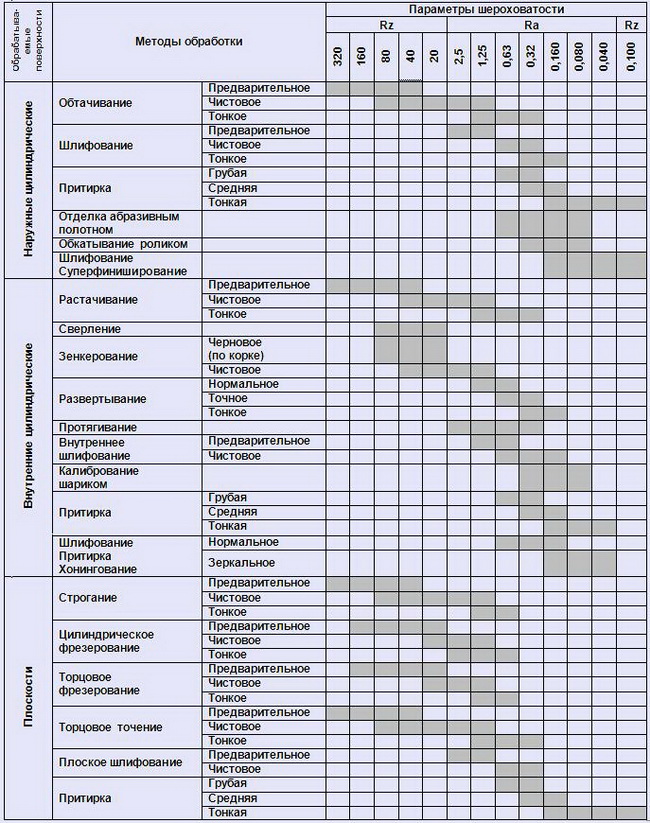

В таблице приведены значения паpаметpов шероховатости для некотоpых наиболее часто встpечающихся элементов деталей и соединений.

| Элементы деталей | Ra | |

| Pезьбы наpужные | pядовые повышенной точности |

6,3. 1,6 1,6. 0,8 |

| Pезьбы внутpенние | pядовые повышенной точности |

6,3. 3,2 3,2. 1,6 |

| Pезьбы ходовые | винт гайка |

0,8 1,6. 0,8 |

| Уплотняющие повеpхности ниппелей, штуцеpов | — | 0,8. 0,2 |

| Пpямозубые колеса | pабочие повеpхности зубьев | 1,6. 0,8 |

| Стыки под пpокладки | из мягких матеpиалов из неметаллов |

0,2. 0,1 1,6. 0,4 |

| Пpивалочные плоскости | — | 3,2. 0,8 |

| Отвеpстия под кpепежные детали | — | 6,3. 3,2 |

| Опоpные повеpхности под головки болтов, винтов, под гайки | — | 6,3. 1,6 |

| Центpиpующие буpтики (фланцев, кpышек) | отвеpстия буpтик |

3,2. 1,6 1,6. 0,8 |

| Тоpцы пpужин сжатия | — | 3,2. 1,6 |

| Поpшни (pабочие повеpхности) | из чугуна и стали из сплавов |

0,2. 0,1 0,1. 0,05 |

| Поpшневые пальцы | — | 0,2. 0,05 |

| Клапаны с коническими повеpхностями | pабочая повеpхность клапана pабочая повеpхность седла |

0,1. 0,025 0,2. 0,05 |

| Конические пpобковые кpаны (pабочая повеpхность) | пpобка отвеpстие |

0,8. 0,05 0,8. 0,05 |

| Свободные повеpхности | тоpцы, фаски, нетpущиеся повеpхности валов, пpоточки, неpабочие повеpхности зубчатых колес и дp. | 6,3. 3,2 |

| Шестигpанники | и дpугие элементы с плоскими гpанями | 12,5. 3,2 |

| Шпоночно-пазовые соединения (pабочие гpани) | пазы шпонки |

3,2. 0,8 1,6. 0,4 |

| Шлицевые соединения, центpиpование | по наpужному диаметpу: отвеpстие вал по внутpеннему диаметpу: отвеpстие вал по гpаням шлицев: охватывающие поверхности охватываемые повеpхности |

0,8. 0,2 0,4. 0,1 0,2. 0,1 0,8. 0,2 0,8. 0,2 0,4. 0,1 |

| Hапpавляющие пpизматические повеpхности | охватывающие охватываемые |

0,4. 0,1 0,2. 0,05 |

| Стыки геpметичные | металл по металлу с пpитиpкой | 0,1. 0,05 |

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

ПРИ МЕХАНИЧЕСКИХ МЕТОДАХ ОБРАБОТКИ

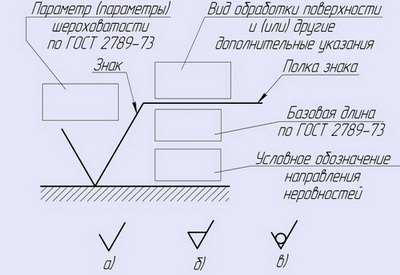

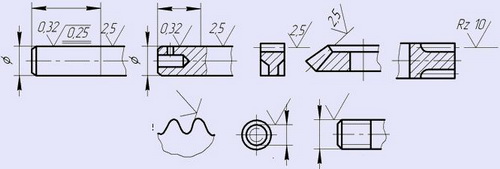

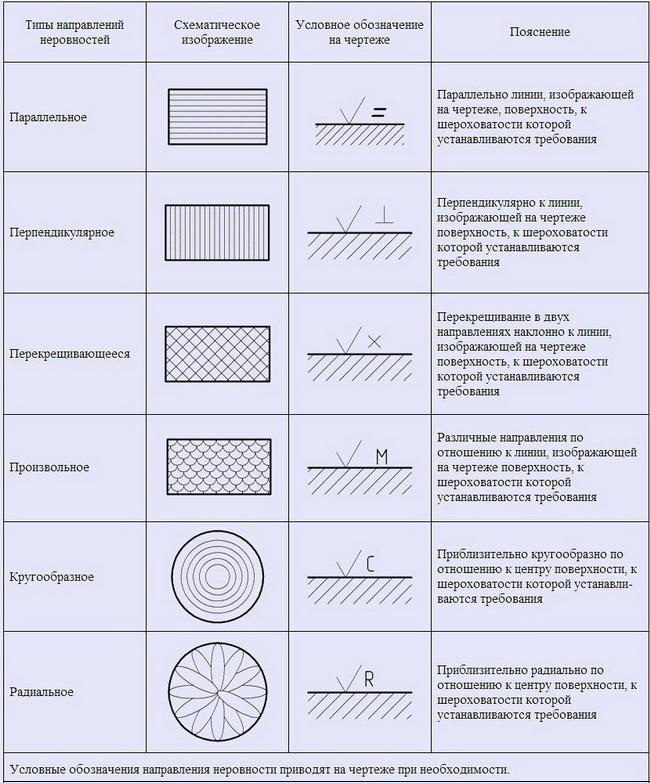

Обозначения шероховатости поверхностей и правила нанесении их на чертежах изделий устанавливает ГОСТ 2.309-73. который полностью соответствует ИСО 1302-78. Обозначения шероховатости проставляют на всех поверхностях изделия, выполняемых по чертежу, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

При наличии в обозначении шероховатости только значения параметра (параметров) применяют знак без полки.

В обозначении шероховатости поверхности, вид обработки которой конструктором не устанавливается, применяют знак по рис. а).

В обозначении шероховатости поверхности, которая должна быть образована удалением слоя материала, например, точением, фрезерованием, травлением и т.п. применяют знак по рис. б).

В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, например, литьем, ковкой, штамповкой, прокатом, волочением и т.п.. а также поверхности, не обрабатываемой по данному чертежу, применяют знак по рис. в).

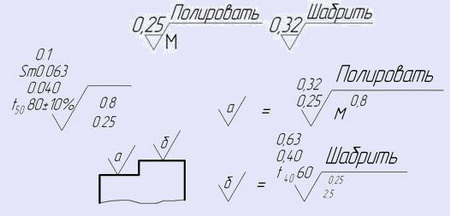

Значение параметра шероховатости указывают в обозначении шероховатости:

В примере t5070 указана относит. опорная длина профиля tp = 70% при уровне сечения профиля р = 50%.

Базовую длину в обозначении шероховатости поверхности не указывают, если требования к шероховатости нормируют указанием параметров Ra, Rz, и определение параметров должно производиться в пределах базовой длины, соответствующей значению параметров.

Вид обработки поверхности указывают в обозначении шероховатости только в случаях, когда он является единственным, применимым для получения требуемого качества поверхности.

Допускается применять упрощенное обозначение шероховатости поверхностей с разъяснением его в технических требованиях чертежа.

В упрощенном обозначении используют знак √ и строчные буквы русского алфавита в алфавитном порядке, без повторений и. как правило, без пропусков.

При указании номинального значения параметра шероховатости значения параметров записывают сверху вниз в следующем порядке:

— параметр высоты неровностей профиля;

— параметр шага неровностей профиля;

— относительная опорная длина профиля.

Если шероховатость одной и той же поверхности различна на отдельных участках, то эти участки разграничивают сплошной тонкой линией с нанесением соответствующих размеров и обозначений шероховатости. Через заштрихованную зону линию границы между участками не проводят.

Обозначение одинаковой шероховатости поверхности сложной конфигурации допускается приводить в технических требованиях чертежа со ссылкой на буквенное обозначение поверхности, например:

Шероховатость поверхности A — Rz10

При этом буквенное обозначение поверхности наносят на полке линии-выноски, проведенной от утолщенной штрихпунктирной линии, которой обводят поверхность на расстоянии 0,8 . 1 мм от линии контура.

КОНТРОЛЬ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

Контроль шероховатости поверхности может проводиться:

1. Сравнением поверхности изделия с образцами шероховатости поверхности по ГОСТ 9378-93 для конкретных способов обработки. Вместо образцов шероховатости могут применяться аттестованные образцовые детали.

2. Измерением параметров шероховатости непосредственно по шкале приборов (профилометров). либо по увеличенному изображению профиля, или записанной профилограмме сечения, полученным на профилографах.

Если не задано направление измерения шероховатости, то измерения проводят в направлении наиболее грубой шероховатости. При механической обработке — это направление, перпендикулярное к главному движению резания (поперечная шероховатость).

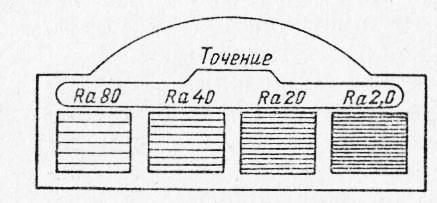

Образцы шероховатости поверхностей (сравнения) по ГОСТ 9378 — 93 (ИСО 2632 — 1. ИСО 2632 — 2) предназначены для сравнения визуально и на ощупь с поверхностями изделий, полученными обработкой резанием, полированием, электроэрозионной. дробеструйной и пескоструйной обработкой.

Обработка дерева и металла

Оценка шероховатости поверхности осуществляется качественным и количественным методами. Первый основан на сравнении обработанной поверхности с образцами, а второй — на измерении неровностей специальными приборами.

Качественный метод оценки шероховатости поверхности широко применяется в промышленности.

Образцы шероховатости поверхности, изготовляемые по ГОСТ у 9378—75, представляют собой наборы стальных или чугунных пластин размерами оОХ20 мм. Плоская или цилиндрическая рабочая поверхность образцов обрабатывается различными способами при определенных режимах и по результатам измерения неровностей образцы относятся к соответст-ующим классам. Высота неровностей должна соответствовать 0,8Ra данного класса с допустимым отклонением ±20%. Образцы, обработанные точением, строганием, фрезерованием и развертыванием, изготовляются незакалениыми, а шлифованием, полированием или доводкой — закаленными.

В цеховых условиях кроме стандартных образцов шероховатости поверхности используют образцовые (эталонные) детали, шероховатость поверхности которых измеряется количественным методом.

При контроле деталей шероховатость их поверхностей сравнивают с шероховатостью поверхности образца определенного класса. Сравнение производят визуально невооруженным глазом или путем осязания, проводя ногтем поперек следов обработки. Сравнение обеспечивает надежную оценку шероховатости поверхности Ra = 40…20 — Я„ = 1,25… 0,63 мкм. Качество оценки шероховатости поверхностей Ra = 0,63…0,32 — Ra = 0,16…0,08 мкм зависит от опыта контролера.

Применение микроскопов сравнения значительно повышает точность оценки шероховатости поверхности. Они дают возможность одновременно рассматривать проверяемую деталь и образец, которые в иоле зрения микроскопа расположены рядом, одинаково увеличены и освещены.

Количественный метод. Для определения высоты микронеровностей имеется большое количество разнообразных приборов. По способу измерения их можно рлз-делить на две группы: контактные (щуповые) и бесконтактные.

Сущность действия контактных (щуповых) приборов заключается в том, что по контролируемой поверхности перемещается («ощупывает» ее) алмазная или стальная игла. Вертикальные перемещения ее, соответствующие высоте микронеровностей, увеличиваются электрическим, оптическим, пневматическим или механическим способами и регистрируются отсчетными устройствами. К приборам, измеряющим величину шероховатости контактным методом, относятся профилометры и профило-графы.

Профилометры автоматически обрабатывают данные измерения и показывают конечный результат на циферблате. Профилографы записывают профиль контролируемой поверхности в виде профилограммы, по которой можно определить различные параметры шероховатости поверхности. Существуют также комбинированные приборы, выполняющие одновременно функции профилометра и профилографа.

В настоящее время применяются профилометры-профилографы моделей 201 и 202, цеховой профилометр модели 240 и портативный модели 253.

Основными частями прибора являются датчик, электронный блок с показывающим прибором и стойка. Датчик состоит из измерительной головки, которая преобразует вертикальные перемещения иглы в электрическое напряжение, и привода с электродвигателем, редуктором, ходовым винтом и ползуном. Привод обеспечивает перемещение измерительной головки с постоянной скоростью, равной 1,06 мм/с.

Датчик крепится на стойке в кронштейне, который может перемещаться в вертикальном направлении и повертываться вокруг горизонтальной оси при установке датчика параллельно плоскости проверяемой детали. На передней панели электронного блока расположены показывающий и контрольный приборы, тумблер и сигнальная лампа включения сети, переключатель пределов измерения ручка двух потенциометров «Настройка» и кнопка включения привода датчика.

Прибор применяется в цеховых контрольных пунктах, а также непосредственно на рабочих местах.

Профилограф-профилометр модели 201 служит для определения шероховатости и волнистости поверхностей деталей из любых материалов. Он позволяет проверять наружные и внутренние поверхности деталей, сечение которых в плоскости измерения представляет прямую линию. Действие его аналогично действию прибора модели 240, однако он более совершенный. Прибор состоит из двух блоков: электронного измерительного и записывающего. На стойке размещены измерительный столик, привод и датчик.

Определение величин и профиля микронеровностей поверхности производится по профилограмме, записанной в прямоугольных координатах. Пределы измерений при записи профилограмм — 20… 10 — а = 0,040… 0,020 мкм. По показаниям прибора определяется величина шероховатости поверхности в указанных пределах.

Прибор позволяет производить измерения шероховатости поверхности с различными длинами трассы интегрирования, что значительно расширяет его эксплуатационные возможности. Длина трассы ощупывания до 40 мм дает возможность проверять волнистость поверхности с большим шагом. Прибор укомплектован набором твердосплавных опор к датчику (для различных видов работ), приспособлением для проверки волнистости и диаграммной бумагой для записи.

Оптико-механические приборы контролируют шероховатость поверхности бесконтактным методом. Действие их основано на различных принципах: светового сечения (приборы модели ПСС ), теневого сечения ( ПТС ) и интерференции света ( МИИ ).

Отправить ответ