Как пользоваться ушс 3 видео

Содержание:

В практике проведения сварочных работ (особенно с деталями ответственного назначения, например, трубами, работающими под давлением) часто требуется измерить определённые параметры сварного шва. Можно использовать и штангенциркуль, но это трудоёмко и неудобно. Гораздо целесообразнее применять специализированные измеритильные инструменты, одним из которых является универсальный шаблон сварщика УШС-3.

В практике проведения сварочных работ (особенно с деталями ответственного назначения, например, трубами, работающими под давлением) часто требуется измерить определённые параметры сварного шва. Можно использовать и штангенциркуль, но это трудоёмко и неудобно. Гораздо целесообразнее применять специализированные измеритильные инструменты, одним из которых является универсальный шаблон сварщика УШС-3.

Краткая инструкция

Рассматриваемый измеритель выпускается согласно технических требований ГОСТ 15150. Для его изготовления применяется качественная инструментальная сталь, а все детали имеют износостойкое антикоррозионное покрытие. В результате инструменту гарантируется работоспособность и точность даже после 10000 измерительных циклов.

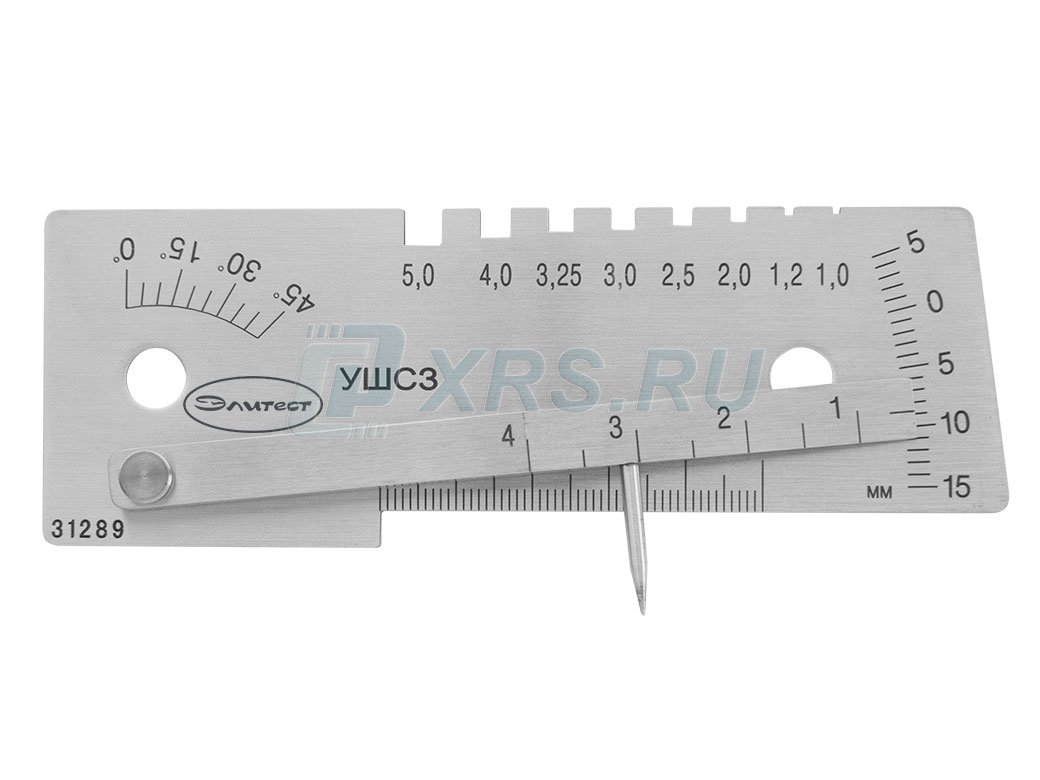

В УШС-3 универсальном шаблоне сварщика (см. рис. 1) используются следующие составные части:

Рис.1 – Общий вид измерительного шаблона

- Основная измерительная панель.

- Бегунок с изменяющейся по длине толщиной.

- Стрелочный указатель.

- Ось, предназначенная для поворота бегунка.

На основной измерительной панели универсального шаблона сварщика типоразмера УШС-3 выделяются следующие измерительные зоны и плоскости:

- А – установочная плоскость, которой инструмент накладывается на одну из линейных поверхностей сваренной детали с целью определения высоты и ширины шва;

- Б – установочная плоскость для измерения угла скоса кромки под сварку;

- В – подвижный указатель;

- Г – шкала для отсчёта высотных размеров шва;

- Д – шкала для определения угла скоса кромки;

- Е – шкала для отсчёта притупления и общей ширины сварного шва;

- И – шкала для определения зазора между свариваемыми элементами;

- Ж – пазы для измерения толщины металла в зоне сварки.

- К – риска-индекс на бегунке, которая предназначается для отсчёта результата по шкале Г.

На измерительной панели не допускаются вмятины и погнутости. Поворотная ось должна позволять плавное перемещение бегунка без заеданий.

Работоспособность инструмента гарантируется в диапазоне температур ±45°С. При условии приобретения шаблона в специализированном магазине и выполнении периодических поверок точности, данный шаблон обеспечивает точность измерений в следующих пределах и диапазонах:

- По всем линейным глубинным размерам, включая подрезы и глубинные дефекты готового шва: 0…15,0±0,5 мм.

- По всем угловым размерам: 0…45 ° ±2,5 ° .

- По всем высотным размерам: 0…4,0±0,5 мм.

- По величине притупления шва в месте выполнения сварки: 0…50,0±0,25 мм.

- По зазорам: 1,0…4,0±0,25 мм.

- По толщине смежных свариваемых деталей (ступенчато, с применением пазов Ж), мм: от 1,0 до 5,0 мм.

- По величине вогнутости шва в месте проведения сварки: 0…15,0±2,5 ° .

Универсальным шаблоном сварщика такого типа можно пользоваться при проведении сварочных работ электродами диаметром 1…5 мм, при этом погрешность измерений колеблется в пределах от ±0,1 мм (для электродов, диаметр которых не превышает 3 мм) до ±0,12…±0,3 мм – для электродов с диаметром соответственно менее 3,25 мм, и свыше 3,25 мм.

Как пользоваться шаблоном сварщика?

Использовать шаблон следует только предварительно очищенным от жировых и масляных загрязнений, окалины и пр. Для определения высотных и глубинных параметров сварного шва g инструмент прикладывают к измеряемому участку установочной плоскостью А (см. рис. 2), после чего поворачивают бегунок до контакта его указателя с измеряемой поверхностью. Отсчёт производится по совмещении риски К с определённым показателем шкалы Г. Аналогичным образом определяют глубину подреза шва ho и расстояние Δ2 между высотами валиков смежных швов. Для измерения высоты сварного шва е используют шкалу Е.

Угол наклона измерительной плоскости к поверхности детали значения не имеет, однако для коротких швов шаблон желательно устанавливать перпендикулярно этой поверхности.

Рисунок 2 – Измерения с применением установочной плоскости А инструмента

Определение абсолютного смещения скосов или установочных кромок на свариваемых элементах выполняют так, как показано на рис. 3. Отсчёт производят по показаниям указателя, используя шкалу Г.

Рисунок 3 – Измерение смещений свариваемых деталей

Для определения фактических значений зазоров инструмент поворачивают строго перпендикулярно линии предполагаемого шва (см. рис. 4), после чего вводят бегунок в зазор до полного контакта с металлом деталей.

Рисунок 4 – Измерение величины зазора между соединяемыми изделиями

Для контроля значений углов разделки сварного шва инструмент переворачивают так, чтобы размерная плоскость Б оказалась внизу (см. рис. 5). Верхнюю плоскость бегунка прикладывают к измеряемой поверхности, и отсчитывают результат по шкале Д.

Используя технологические пазы Ж, можно выполнять замеры толщины сварочной проволоки и электродов, а также толщины металла в зоне сварки.

Рисунок 5 – Измерение углов скоса сварочных кромок

После использования ушс-3 необходимо обезжирить и протереть мягкой фланелью.

Цена инструмента в комплекте составляет от 950…1000 руб. для изделий отечественного производства, до 1500…1600 руб. – для импортной продукции (производства КНР). Если шаблон не будет длительное время использоваться, его целесообразно законсервировать в последовательности, которая предусмотрена ГОСТ 9014.

Способы получения:

Самовывоз — 1 день

Доставка до ТК — 1-2 дня

Доставка по адресу — по запросу

Универсальный шаблон сварщика УШС-3 ЭЛИТЕСТ ( до 01.01.2018 г. Универсальный шаблон сварщика УШС-3 СПРУТ ) предназначен для контроля элементов разделки под сварной шов, электродов и элементов сварного шва на предприятиях и в организациях, производящих сварочные работы.

Устройство и принцип работы.

Общий вид шаблона:

1 – основание, 2 – движок, 3 – указатель, 4 – ось.

А, Б, В – установочные плоскости, Л – торцовая грань, М – продольное ребро линейки со шкалой Е для измерения величин притупления и ширины шва, Г – шкала для измерения высоты усиления шва, К – риска-индекс для снятия отсчета по шкале Г, Д – шкала для измерения углов скоса кромок, Ж – пазы для измерения диаметров электродов, И – шкала для измерения величины зазора.

Измерения производить следующим образом:

1. Для контроля глубины дефектов (вмятин, забоин), превышения кромок, глубины разделки стыка до корневого слоя и высоты усиления шва, шаблон установить на образующую поверхность изделия плоскостью А. Повернуть движок 2 вокруг оси 4 до соприкосновения конца указателя 3 с измеряемой поверхностью (поверхностью вмятины, кромки шва и т.д.). Снять отсчет по шкале Г с помощью риски К. (рис. 1)

Рис. 1 – измерение смещения наружных кромок деталей F.

2. Контроль притупления и ширины шва производить с помощью шкалы Е, пользуясь ею как измерительной линейкой (рис. 2).

Рис. 2 – измерение размера притупления кромки р.

3. Для контроля величины зазора между свариваемыми деталями ввести клиновую часть движка 2 в контролируемый зазор до упора. Снять отсчет по шкале И (рис. 3).

Рис. 3 – измерение зазора в соединение а.

4. Для контроля углов скоса кромок установить шаблон плоскостью Б на образующую поверхность изделия. Повернуть движок 2 до совмещения плоскости В движка с измеряемой поверхностью. Снять отсчет по шкале Д основания, пользуясь плоскостью В движка как индексом (рис. 4).

Рис. 4 – измерение угла скоса разделки α.

5. Для определения диаметра электрода (электродной проволоки) его вставляют в пазы Ж шаблона, используя пазы как калибры-скобы.

| Диапазон измерения глубины дефектов (вмятин, забоин), глубины разделки шва до корневого слоя, превышения кромок, мм | 0 ÷ 15 | |

| Диапазон измерения высоты усиления шва, мм | 0 ÷ 5 | |

| Диапазон измерения величин притупления и ширины шва, мм | 0 ÷ 50 | |

| Диапазон измерения величины зазора, мм | 0,5 ÷ 4 | |

| Диапазон измерения углов скоса кромок, град. | 0 ÷ 45 | |

| Номинальные значения диаметров электродов, измеряемых шаблоном, мм | 1; 1.2; 2; 2.5; 3; 3.25; 4; 5 | |

| Габаритные размеры, мм | 130x50x16 | |

| Масса, кг | 0,18 | |

Универсальный шаблон сварщика УШС-3 входит в состав комплекта для визуально-измерительного контроля ВИК с поверкой — ссылка на описание.

УШС-3 ЭЛИТЕСТ соответствует требованиям нормативных документов:

- ТУ-3936-034-96651179-2016

Сертификат соответствия № РОСС RU.АГ35.Н02698:

По отдельной заявке на шаблон УШС-3 ЭЛИТЕСТ может быть выдан сертификат о калибровке сроком на 1 год.

В ходе проведения сварочных работ обязательным является непрерывный контроль качества произведенных сварных соединений. Это осуществляется прежде всего визуально, используя универсальный шаблон сварщика УШС-3. Как пользоваться им и в каких именно случаях станет ясно из более подробного сравнительного рассмотрения всех четырех используемых сейчас видов таких инструментов.

В ходе проведения сварочных работ обязательным является непрерывный контроль качества произведенных сварных соединений. Это осуществляется прежде всего визуально, используя универсальный шаблон сварщика УШС-3. Как пользоваться им и в каких именно случаях станет ясно из более подробного сравнительного рассмотрения всех четырех используемых сейчас видов таких инструментов.

Что такое Шаблон Сварщика. Его основные виды

За многолетнюю историю использования технологии сварного соединения металлов было создано, доведено до максимального уровня удобства и простоты использования четыре вида измерительных приспособлений:

- УШК-1. Расшифровывается как «Универсальный Шаблон Красновского».

- УШС-2. Часто называется «Катетометр».

- УШС-3.

- УШС-4.

Он наиболее простой из всей линейки. Представляет собой пластину металла каплеобразной формы. На нее нанесены способом гравировки, выделены темной износостойкой краской две измерительные шкалы.

УШК-1 позволяет измерить зазор между соединяемыми деталями, а также три вида сварочных швов:

Часто его называют катетометром. Как можно из этого догадаться, с помощью него определяют величину катетов угловых швов. Это осуществляется путем постепенного подбора искомого угла от максимума к минимуму (в данном случае от 14 до 4 мм ).

Внешне УШС-2 выглядит как три небольших металлических детали скрепленные кольцом. На каждой из пластин имеется по два фигурных выреза — повторяющие катет соответствующего размера (имеется цифровая маркировка). Измерение осуществляется путем последовательного прикладывания пластин вырезом к шву (перпендикулярно).

Размер катета считается найденным, когда зазор между вырезом в пластине и самим швом минимален. Разумеется, он ограничен — не охватывает все возможные размеры катета углового сварного шва.

Он наиболее распространен. Может оперативно контролировать качество, величину дефектов соединения:

- превышение кромок;

- забоины;

- углы скоса;

- зазоры;

- притупления.

УШС-3 позволяет контролировать одиннадцать характеристик сварных швов, соединяемых ими деталей:

- Скос свариваемых кромок деталей.

- Зазоры между краями деталей.

- Размер дефектов.

- Выпуклость.

- Вогнутость.

- Размер стыкового усиления.

- Величину притупления.

- Ширину шва.

- Сдвиг кромки. Под сдвигом здесь понимается различие в уровне нахождения плоскостей свариваемых деталей в стыковом соединении.

- Подрез основания шва. Это несовпадение реальной величины его катета запланированному. Он может доходить до 5 мм. Обычно причиной этого становится излишне высокое рабочее напряжение электрической дуги или слишком толстый электрод. Этот дефект снижает механическую прочность соединения. Исправить его можно, лишь аккуратно дополнив ниточным швом.

- Глубину дефектов. Это расстояние между дефектом внутри соединения и его поверхностью.

Диапазон измерений этого УШС достаточно широк для производственной практики. Он колеблется от 0 до 45º и от 0 до 50 мм. Величина допустимой погрешности не превышает 0.5 мм.

Является наиболее новым по происхождению. Он отчасти повторяет конструктивно универсальный шаблон сварщика УШС-3, но имеет ряд усовершенствований. К примеру, в него интегрировано устройство Маршака-Ушерова. Это упрощает многие измерительные операции.

- Существует более современный аналог устройства Маршака-Ушерова — это INOX или SELTOR. Он способен измерить зазоры перед сваркой, высоту сварочного валика, катет углового шва, выпуклость его корня. Диапазон измерении имеет предел в 20 мм.

Как работать с ушс-3

Конструктивно он состоит из трех деталей:

Конструктивно он состоит из трех деталей:

- Основание, с нанесенными на него измерительными шкалами.

- Движок — прямоугольная полоса металла. На ней также нанесены измерительные риски, шкалы. Он соединен с основанием особой осью.

- Указатель — имеет заостренный кончик, закреплен на движке в определенном месте.

Измерительное приспособление нужно оберегать от ударов, коррозии, химического загрязнения. Перед работой нужно проверить его целостность, отсутствие погнутостей, вмятин, потертостей или повреждения измерительных шкал.

Девять видов измерений может осуществлять универсальный шаблон сварщика УШС-3. Как пользоваться рассмотрим подробно по каждому из видов:

Девять видов измерений может осуществлять универсальный шаблон сварщика УШС-3. Как пользоваться рассмотрим подробно по каждому из видов:

- Притупление кромки деталей. Приспособление прикладывается к кромке, ее длина измеряется по шкале в его основании.

- Ширину шва. УШС располагается на детали — ширина определяется по шкале, находящейся в его основании.

- Угол разделки кромки деталей. В этом случае его располагают на поверхности детали верхом вниз. Движок опускают пока он не соприкоснется с плоскостью кромки. Значения считывают со шкалы вокруг оси вращения движка. При таком перевернутом положении шаблона она находится на его правой стороне.

- Высоту усиления швов (как стыкового, так и углового). Его располагают на поверхности детали и осторожно опускают движок до тех пор, пока его указатель не коснется наиболее высокой части сварного шва. Показания считываются с правой шкалы.

- Смещение кромки деталей при их соединении. Для этого приспособление располагают его левым основанием строго на одной из деталей. Удобнее на той же, что находится слева от измеряющего. Движок аккуратно опускают вниз до прикосновения к поверхности другой детали. Измерения считываются с крайней справа шкалы.

- Западания или подрезы между валиками швов. Его помещают основанием на деталь, опускают вниз движок до тех пор, пока его указатель не соприкоснется с подрезом или западанием. Его величина считывается со шкалы расположенной на правой стороне приспособления.

- Величину выпуклости или вогнутости подрезов шва. УШС располагают основанием на деталь. Затем опускают движок вниз до тех пор, пока его указатель не прикоснется к максимальной точке выпуклости или вогнутости. Значения считываются с крайней справа измерительной шкалы.

- Зазор между соединяемыми деталями. Клиновидную часть движка помещают в измеряемое пространство, считывают значения с соответствующей шкалы.

- Диаметр используемых электродов. Это осуществляется простым прикладыванием электродов в прямоугольные пазы на верхней плоскости основания приспособления.

- Для каких бы видов измерений ни применяли универсальный шаблон сварщика УШС-3 (как пользоваться в каждом конкретном случае ранее было рассмотрено подробно) его всегда нужно распологать строго перпендикулярно поверхностям соединенных деталей.

>

Отправить ответ