Как правильно варить электродуговой сваркой

Содержание:

- 1 Основные понятия

- 2 Необходимые инструменты

- 3 Технология работ

- 4 Как научиться варить

- 5 Процесс электросварки

- 6 Некоторые нюансы

- 7 Как правильно выбрать ток

- 8 Сварка трубопровода

- 9 Технология сварочных работ

- 10 Что необходимо для работы

- 11 Как правильно варить сваркой

- 12 Формирования структуры сварного шва

- 13 Техника безопасности при сварке

- 14 Техника безопасности

- 15 Виды электросварки

- 16 Технология сварочных работ

- 17 Учимся варить электросваркой

- 18 Варим правильно

Почти каждый человек сталкивался с ситуацией, когда необходимо было заварить какую-нибудь металлическую деталь. Чаще всего это происходит при строительных работах. Отлично, если мужчина владеет этим процессом, но порой приходится обращаться к профессионалам своего дела. Но сварке можно научиться и самостоятельно. Новички обычно начинают с изучения швов. Сложные работы следует начинать лишь тогда, когда домашний мастер узнает, как правильно варить сваркой электродами.

Почти каждый человек сталкивался с ситуацией, когда необходимо было заварить какую-нибудь металлическую деталь. Чаще всего это происходит при строительных работах. Отлично, если мужчина владеет этим процессом, но порой приходится обращаться к профессионалам своего дела. Но сварке можно научиться и самостоятельно. Новички обычно начинают с изучения швов. Сложные работы следует начинать лишь тогда, когда домашний мастер узнает, как правильно варить сваркой электродами.

Основные понятия

Сварка на сегодняшний день — самое надежное соединение металла, ведь при ней материалы сплавляются в одно целое. Процедура проходит под воздействием высоких температур. Большая часть сварочных аппаратов использует для работы электрическую дугу.

Сварка на сегодняшний день — самое надежное соединение металла, ведь при ней материалы сплавляются в одно целое. Процедура проходит под воздействием высоких температур. Большая часть сварочных аппаратов использует для работы электрическую дугу.

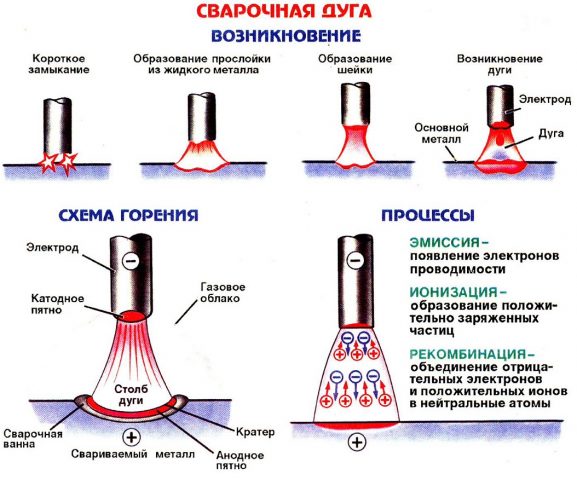

Принцип ее работы таков: она разогревает металл в определенной небольшой зоне до температуры плавления. Называется такая сварка электродуговой.

При образовании электрической дуги может использоваться как постоянный, так и переменный ток. При переменном применяются трансформаторы, при постоянном — инверторы.

Проще работа обстоит с инверторами, т. к. они работают от сети 220 В. Отличаются небольшими размерами и весом, порядка 4−8 кг. Почти не издают шума и не влияют на напряжение.

Гораздо труднее обстоит работа с трансформаторами, т. к. ток переменный, он оказывает влияние на скачки напряжения, чему обычно не очень рады соседи и бытовая техника. Аппарат при этом большой и тяжелый.

Таким образом становится очевидно, что для новичков больше подойдет сварочный инвертор.

Необходимые инструменты

Для сварочных работ необходим набор инструментов и спецзащиты. Это непосредственно сам сварочный аппарат, электроды, молоток и щетка. Диаметр электродов зависит от материала, над которым предстоит работать.

Для сварочных работ необходим набор инструментов и спецзащиты. Это непосредственно сам сварочный аппарат, электроды, молоток и щетка. Диаметр электродов зависит от материала, над которым предстоит работать.

Не стоит забывать и о защите. Для защиты глаз обязательно необходима сварочная маска, также нужно надеть одежду из плотного материала и замшевые перчатки и прочную обувь. Еще пригодятся приборы, преобразующие переменный ток в постоянный — это выпрямитель, инвертор или трансформатор.

Технология работ

Чтобы возникла электрическая дуга, необходимы токопроводящие элементы: в этом случае это металл и электрод. При соприкосновении металла и электрода появляется электрическая дуга. В этом же месте сразу начинает плавиться металл, одновременно с ним плавится и электрод, который переносится в сварную ванну.

Также в процессе горит и защитная поверхность электрода, при этом частично испаряясь и выделяя определенное количество газов. Эти газы создают завесу и защищают металл от окисления. Также металл покрывается шлаком, который помогает металлу, поддерживая температуру.

Образование шва происходит при перемещении электрода, в чем и заключается весь секрет сварки. Еще необходимо следить за углом наклона и параметрами тока. После остывания металла на нем остается корка шлака, которая защищает металл от окисления. Шлак затем отбивают при помощи молотка.

Как научиться варить

В первое время проводить сварочные работы необходимо под надзором опытного сварщика, он покажет как научиться варить сваркой, даст совет и поможет в случае проблем. Можно попрактиковаться на куске металла.

В первое время проводить сварочные работы необходимо под надзором опытного сварщика, он покажет как научиться варить сваркой, даст совет и поможет в случае проблем. Можно попрактиковаться на куске металла.

Для начинающих сварщиков больше всего подойдет 3 мм электрод. Он стоит немного дороже, но с ним проще работать. Позже, как будет получен опыт, можно будет перейти к другим вариантам. Зафиксировать его можно в специальном держателе, который бывает пружинный и винтовой и крепится к одному из кабелей. После фиксирования электрода можно приступить к соединению кабелей.

На сварочном аппарате имеется два выхода: положительный и отрицательный. Также есть два кабеля, один из них заканчивается держателем, куда вставляется электрод, другой — специальным зажимом.

При обычных видах сварки подключают прямую полярность: минус идет на электрод, плюс на деталь. Но при некоторых работах используют обратную полярность.

Процесс электросварки

После приготовления всех деталей и приборов можно приступать к работе. Первым делом крепится кабель с зажимом. Затем нужно проверить другой кабель на изоляцию и надежное фиксирование электрода. Потом на сварочном аппарате выставляется мощность тока в зависимости от диаметра выбранного электрода.

После приготовления всех деталей и приборов можно приступать к работе. Первым делом крепится кабель с зажимом. Затем нужно проверить другой кабель на изоляцию и надежное фиксирование электрода. Потом на сварочном аппарате выставляется мощность тока в зависимости от диаметра выбранного электрода.

Зажигается электрическая дуга. Чтобы это сделать, нужно слегка дотронуться электродом до металла, при этом должны брызнуть искры. После первого контакта электрод прикасается к металлу и приподнимается на высоту, равную 5 мм.

Высоты 5 мм нужно придерживаться на протяжении всей операции. По ходу процесса должен выгорать электрод и его нужно будет менять. Также он может периодически прилипать к металлу, в этом случае необходимо слегка качнуть им.

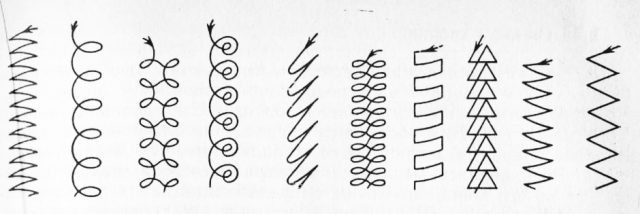

После зажигания дуги можно перейти к наплавлению валика. Делается это легкими колебательными движениями, плавно перемещая электрод. В результате операции должен получиться шов с небольшим наплавлением металла.

Движение электрода может протекать по трем направлениям:

Во время работы можно накладывать один вариант на другой. Каждый мастер предпочитает работать по собственному направлению. Ведь основная задача состоит в надежном соединении металлов, а каким образом это происходит — не так важно.

Некоторые нюансы

Недостаточно просто водить электродом по металлу. Необходимо знать некоторые нюансы сварки и как правильно сварить определенный металл. Один из них заключается в том, что шов «тянет» деталь, из-за чего их может повести. И в итоге получится совсем не тот результат, что ожидал мастер. Чаще всего избежать этой проблемы можно, прихватив деталь в нескольких местах, примерно через каждые 10 см. Делается это с двух сторон, после чего начинается основная работа.

Как правильно выбрать ток

Помимо скрепления металла перед сваркой, нужно знать, какое значение тока выставлять в определенных ситуациях. Все зависит от толщины металла, над которым производится работа и диаметра электрода.

Но иногда может внезапно упасть напряжение, инвертор не сможет сам среагировать на эту ситуацию. В этом случае нужно просто замедлить передвижение электрода, добиваясь прогрева. Еще может помочь повторное проведение электродом по швам. Если и это не помогает, можно поставить электрод меньшего диаметра.

Сварка трубопровода

С помощью дуговой электрической сварки можно сделать горизонтальный шов, который проходит по окружности трубы и вертикальный, который проходит сбоку, А также верхний и нижний швы. Самым удобным вариантом является нижний шов.

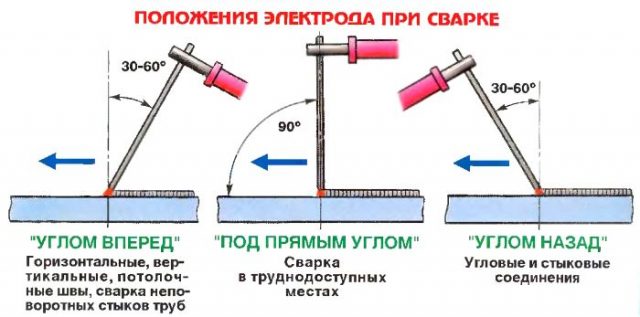

Трубы из стали нужно проваривать встык, сваривая при этом все кромки по высоте стенок. Во время работы электрод нужно установить под углом 45 градусов — это делается для того, чтобы снизить наплывы внутри изделий. Ширина шва должна составлять 2−3 мм, высота — 6−8 мм. Если сварка идет внахлест, то здесь уже необходимая ширина 6−8 мм, а высота — 3 мм.

Непосредственно перед началом работ нужно провести подготовительные процедуры:

- Нужно очистить деталь.

- Если края трубы деформированы, то выровнять их или отрезать углошлифовальной машинкой, или по-простому болгаркой.

- Кромки, где будет проходить шов, необходимо зачистить до блеска.

После подготовки можно приступать к работе. Необходимо сваривать все стыки непрерывно, полностью проваривая. Стыки труб с шириной до 6 мм свариваются в 2 слоя, при ширине 6−12 мм в 3 слоя и при ширине стенок больше 19 мм в 4 слоя. Главная особенность заключается в постоянной очистке труб от шлака, т. е. после каждого выполненного слоя необходимо очищать его от шлака и только потом варить новый. Особую внимательность нужно проявлять при работе над первым швом, необходимо сплавить все притупления и кромки. Первый слой тщательно проверяют на наличие трещин, если они присутствуют, то необходимо их выплавить или вырубить и наварить заново.

Все последующие слои привариваются при медленном поворачивании трубы. Последний слой приваривают с ровным переходом на основной металл.

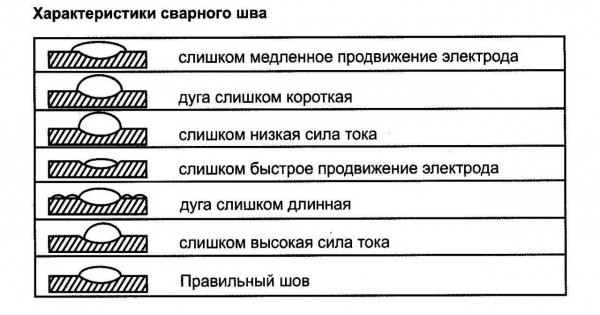

Ошибки начинающих сварщиков

Чтобы узнать, как правильно варить электросваркой, нужно рассмотреть основные ошибки, которые допускают новички:

Слишком быстрое перемещение электрода, при этом образуется неровный шов.

Слишком быстрое перемещение электрода, при этом образуется неровный шов.- Слишком медленное перемещение шва, при этом в металле образуются дырки и прожоги.

- Слишком неровный и плоский шов. Главная ошибка здесь в угле наклона электрода.

- Непроварка металла. Это происходит потому что не был соблюден 5 мм зазор между металлом и электродом, т. е. зазор был слишком маленький.

- В обратном случае, когда зазор слишком велик — металл не проваривается.

Все вышеперечисленные ошибки — это только самые грубые. Есть еще много нюансов, разобраться в которых можно только с опытом.

При сварке тонкостенного металла или профиля необходим тщательный подход к работе. Тонкие детали можно сваривать, наложив очищенный электрод и варить прямо поверх него.

Разительно отличается сварка по цветным металлам, т. к. требует других электродов. Еще необходима специальная защитная среда. Сейчас можно купить универсальные аппараты, которые варят практически любые металлы.

Также существуют полуавтоматические аппараты для работы с тонкостенными металлами. Суть его заключается в наплавлении специальной проволоки.

Электросварка для начинающих — задача непростая. Но при достаточном желании его можно освоить. Нужно лишь следовать основным правилам и слушать советы более опытных мастеров. В итоге можно будет переходить к сложным задачам, оттачивая свое мастерство.

Для того чтобы стать профильным мастером требуется специальное обучение. Профессии сварщика обучают 3 года в профтехучилищах. Но освоить простой сварочный аппарат для использования в домашнем хозяйстве можно гораздо быстрее. Всё зависит от поставленных задач и настойчивости в их решении. Практические навыки обретаются с опытом, а теоретические знания призваны помочь в этом начинающему мастеру. Ниже разберёмся, как правильно варить сваркой, какие способы есть и какие правила безопасности требуется соблюдать.

Технология сварочных работ

На сегодняшний день известны следующие разновидности электродуговой сварки:

-

Сварка неплавящимся электродом.

Схема устройства сварки с неплавящимся электродом

Промышленная установка для сварки под флюсом

Схема устройства полуавтоматической электродуговой сварки

В домашних условиях такие виды сварки практически не применяются. Поэтому перейдём к рассмотрению четвёртого вида сварочных работ — ручной электродуговой сварки.

Ручная дуговая сварка основана на применении специального электрода в обмазке

Электросварочные аппараты для ручной сварки разделяют на два типа — переменного тока и постоянного тока. Использование переменного тока позволяет конструировать приборы высокой производительности и мощности. Преимуществом постоянного тока, благодаря отсутствию смены полярности, является более ровный шов с меньшим количеством металлических брызг.

В 1802 г. В.В. Петровым было открыто явление гальванической вольтовой дуги.

В 1803 г. была опубликована книга, в которой автор предлагал использовать это явление для пайки металлов и освещения.

Прибор для сварки металлов при помощи «электрогефеста» был запатентован в 1882 г. Бенардосом Н.Н.

Российский инженер Н.Г. Славянов в 1888 г. впервые применил для сварки электрод.

В 1932 г. советским физиком Хреновым К.К. произведена успешная сварка металлов под водой.

Ремонт подводного трубопровода

Работа сварочного аппарата основана на создании электрической дуги в месте соприкосновения двух металлических деталей. Высокая температура (до 7000 о С) расплавляет материал до жидкого состояния и происходит диффузия — смешивание на молекулярном уровне.

Принципиальным отличием сварки от склеивания является отсутствие вспомогательных материалов — соединяемые детали превращаются в монолитную конструкцию.

Поэтому нужно отчётливо понимать, что для правильного применения сварки использовать можно только однородные металлы. Нельзя приварить алюминий к железу или медь к нержавейке. Температура плавления у разных материалов различная, а создание сплавов не входит в круг возможностей сварочного оборудования.

Для сварки железных конструкций существуют различные сварные аппараты.

-

Трансформаторы. Служат для преобразования сетевого тока напряжением 220 В, в ток с параметрами необходимыми для создания высокотемпературной электрической дуги. Происходит это за счёт понижения напряжения (не более 70 В) и повышения силы тока (до тысяч ампер). Сегодня такие приборы постепенно уходят в прошлое, так как для бытового использования они слишком громоздки и потребляют большое количество электроэнергии. Кроме того, работа трансформатора не отличается стабильностью и негативно влияет на состояние сети в целом — при включении создаются перепады напряжения, страдает чувствительная бытовая техника. Бывают одно и трёх фазными.

Трансформатор переменного тока для производства сварочных работ

Выпрямитель переменного тока в постоянный производства для сварочных работ

Инверторный сварочный аппарат

Главным преимуществом инверторной сварки является улучшение динамики электрической дуги, а также ощутимое снижение веса и габаритов установки (по сравнению с прямыми трансформаторами). Кроме того, появилась возможность плавной регулировки выходящего тока, что заметно повысило КПД агрегата и обеспечило лёгкость зажигания дуги во время работы.

Но есть и недостатки:

- временные ограничения в использовании, что связано с нагревом электронной схемы преобразования;

- создание электромагнитного «шума», высокочастотных помех;

- негативное влияние влажности воздуха, что приводит к образованию конденсата внутри прибора.

Что необходимо для работы

Перед тем как приступить к сварке, необходимо сварочный аппарат и экипировка:

-

Сварочные электроды. Подбираются исходя из предстоящих задач. Оптимальным размером для начинающего сварщика считается электрод толщиной 3,2 мм. Более тонкие электроды применяются для сварки миниатюрных деталей. При диаметре электрода более 3,5 мм. требуется оборудование повышенной мощности.

Диаметр электрода подбираетс в соответствии с планируемыми работами

Сварочный костюм предназначен для защиты сварщика от ожогов

Предназначена для предохранения глаз, лица, шеи и органов дыхания от вредного воздействия

Место проведения сварочных работ освобождается от горючих материалов и оборудуется средствами тушения огня — водой, песком, технической содой. Если это закрытое помещение необходимо обустроить приточно-вытяжную вентиляцию.

Необходимое противопожарное оборудование на любом объекте

Как правильно варить сваркой

Для успешного овладения техникой неразъёмного соединения металлических деталей, необходимо освоить 4 базовых навыка, без которых не обходится ни одна «сварочная сессия».

Настройка аппарата

Основой настройки сварочного аппарата является правильный подбор силы тока и напряжения, выводящийся на клеммы. Несмотря на простоту формулировки, тема настройки заслуживает отдельного разговора. Но если кратко сформулировать критерии настройки, то можно выделить 5 основных параметров:

-

Структура и диаметр электрода.

Выбор диаметра электрода зависит от толщины металла заготовки

Маркировка отображает структуру стержня и химический состав его покрытия. Для каждого вида металла разработаны оптимальные условия, способствующие соединению деталей. Кроме свойств материалов, маркировка содержит информацию о том, в каких условиях может использоваться электрод — открытая, закрытая строительная площадка, высотные или подземные работы и т.п.

Разнообразие электродов обусловлено их предназначением для работы с определённым видом металла

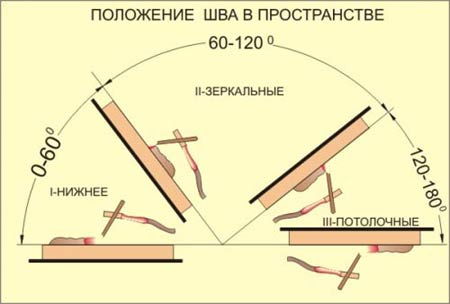

Установка режима сварки тесно связана с условиями ведения сварки. В различных ситуациях при помощи регулировок можно менять интенсивность электрической дуги, что позволяет ускорять или замедлять процедуру нанесения соединительного шва, изменяет температуру варки. К примеру, при положении сварочного направления «сверху-вниз», утолщается слой расплавленного металла, но глубина шва уменьшается и распространяется вширь. Если же направление сварки «снизу-вверх», количество расплавленного металла уменьшается, так как он стекает под действием собственного веса. В результате шов становится уже.

Виды сварочных работ в различных местоположениях

Зачастую изделие обваривается несколькими швами. Первый шов может быть прихваточным, следующий — основным, и за ним ещё один — закрепляющий или выравнивающий. На каждом этапе может меняться траектория наложения шва и глубина прогрева металла. Пользуясь такой технологией, опытный сварщик формирует идеальное соединение деталей.

Трёхслойный шов соединения труб

Известно, что в зависимости от положения «плюса» и «минуса» зависит температура электрической дуги. На «плюсе» температура всегда выше. Знание этого позволяет пользователю определять правильное расположение полярности. Чаще «плюс» закрепляют на основной детали, а «минус» на электроде (прямая полярность). Если наоборот — полярность называется «обратной».

Таблица применения прямой и обратной полярности при сварке металла постоянным током

· Сварка низко- и среднеуглеродистых и низколегированных сталей толщиной 5 мм и более электродами с фтористо-кальциевым покрытием: УОНИ-13/45, УОНИ-13/55 и др.

· Сварка чугуна

· Сварка низколегированных и низкоуглеродистых сталей (типа 16Г2АФ), средне- и высоколегированных сталей и сплавов

· Сварка тонкостенных листовых конструкций

Для того чтобы безошибочно выбрать величину тока проще всего воспользоваться готовыми таблицами.

Но в силу того, что каждый аппарат имеет свои конструктивные особенности и технологические нюансы, решающее слово всё-таки остаётся за «методом научного тыка» — эмпирической подборки нужного тока экспериментальным путём.

Настройка сварочного тока в зависимости от диаметра электрода

Таблица соотношения электрода и сварочного тока

Режим подбора тока для сварки стандартных стыковых соединений:

| Разновидность шва | Диаметр,мм | Ток, А | Толщина металла на заготовке, мм | Зазор между торцами деталей до сварки, мм |

| 1-сторонний | 3 | 180 | 3 | 1.9 |

| 2-сторонний | 4 | 220 | 5 | 1.5 |

| 2-сторонний | 5 | 260 | 7–8 | 1.5–2 |

| 2-сторонний | 6 | 330 | 10 | 2 |

Односторонний шов соединяет поверхность деталей с одной стороны, двухсторонний — с двух противоположных сторон.

Также можно воспользоваться универсальной таблицей для широкого диапазона:

| Толщина заготовки,мм | 0,5 | 1–2 | 3 | 4–5 | 6–8 | 9–12 | 13–15 | 16 |

| Толщина электрода,мм | 1 | 1,5–2 | 3 | 3–4 | 4 | 4–5 | 5 | 6–8 |

| Сила тока, А | 10..20 | 30..45 | 65..100 | 100..160 | 120..200 | 150..200 | 160..250 | 200..350 |

Начинающему сварщику легко запомнить простое правило. Если ток превышает необходимый показатель — электрод будет прожигать заготовки. Если ток ниже, чем нужно — деталь не проваривается, наплавленный металл отваливается при воздействии на него механическим способом.

Подключение электрода

Электрод может подключаться к плюсовому или минусовому выходу тока. Если на деталь подключается «+», то полярность называется прямой. Если «-» — обратной. Соответственно, при прямой полярности на электроде располагается «минус», а при обратной «плюс». Разница между этими положениями заключается в том, что на «плюсовой» клемме всегда выделяется большее количество тепла. Опытные сварщики используют это явление при решении конкретных задач. Так, например, манипулируя полярностью, можно варить тонколистовую сталь нержавейки, чувствительной к перегревам. Для этого «плюс» подаётся на электрод, а «минус»- на лист тонкого металла.

Один из вариантов подключения электрода

Видео: прямая и обратная полярность при работе инверторного сварочного аппарата

Создание дуги

Процесс сваривания начинается с зажигания электрической дуги. Во всех видах ручной сварки дуга создаётся кратковременным прикосновением электрода к детали. При этом происходит резкое нагревание торца электрода до температуры, достаточной для установления дугового разряда.

Процесс зажигания электродной дуги требует определённых навыков

После короткого замыкания, если дуга воспламенилась, необходимо поддерживать расстояние между торцом электрода и деталью 3–5 мм. При этом нужно учитывать тот факт, что длина электрода по мере сварки уменьшается. При превышении расстояния в 5 мм. дуга прерывается, при уменьшении менее 3 мм. электрод может прилипнуть к заготовке или привести к большому разбрызгиванию расплавленного металла.

Движение электрода

Для создания хорошего шва, разработаны различные схемы ведения дуги вдоль свариваемого места. При этом важным считается не только расплавление кромок свариваемых деталей, но и наполнение сварочной ванны необходимым количеством наплавленного из электрода металла.

Различные варианты траектории торца электрода

Достичь этого возможно при сохранении постоянной длины электрической дуги и систематичным перемещением торца электрода по определённой траектории.

При производстве шва без поперечных перемещений, ширина стыка, как правило, равна b = (0,8–1,5)хdэл. Где b-ширина сварного стыка, а d — диаметр электрода.

Проход таким швом считается предварительным, нормальной конфигурацией шва считается b = (3–5)хdэл.

Поэтому, в задачу сварщика входит проход шва с применением одной из технологий проварки. Различные траектории торца электрода применяются в разных ситуациях.

Формирования структуры сварного шва

Плавильным пространством электродуговой сварки называется т.н. сварочная ванна (или кратер), которая возникает под действием тепла исходящего от дуги.

Сварочная ванна это жидкое состояние сварочного шва до застывания как свариваемого металла.

Солнцев Ю.П.

Словарь металлургических терминов

С перемещением источника тепла передвигается также плавильное пространство. Условно плавильное пространство делят на две части. Головная часть (передняя) и хвостовая часть (тыловая). В передней части происходит расплав металлов и смешение основного и дополнительного материала в единое целое (диффузия). В тыловой, по мере остывания, происходит кристаллизация плотной поверхности сварочного шва.

Схематическое изображение сварочного кратера

Формирование шва может происходить при сварке под флюсом, окружённое оболочкой шлаков и тогда дуга практически не видна. А сварку называют закрытой.

Открытой сваркой называется процесс формирования плавильного пространства, окружённого прозрачными газами, выделяемыми обмазкой электрода.

Видео: 10 ошибок начинающего сварщика

Видео: как научиться варить красивые швы элетросваркой

Техника безопасности при сварке

Пренебрежение правилами личной безопасности влечёт за собой самые неприятные, а порой и трагичные, последствия. Основные правила техники безопасности гласят:

- Используя сварочное оборудование необходимо следить за надёжной изоляцией проводов, осуществляющих питание прибора и непосредственно электрической дуги. Неукоснительно должны выполняться требования завода-изготовителя оборудования по заземлению корпуса агрегата, аппаратного шкафа и т.д.

- Работы должны производиться в целой спецодежде, обуви и огнеупорных перчатках. В помещениях где производится сварка должны применяться резиновые коврики и галоши. Пространство должно хорошо освещаться.

- Сварочное оборудование, в частности электрододержатель, должно соответствовать нормам надёжной изоляции, исключающие прямой контакт с кожей сварщика. Электрододержатель считается качественным, если выдерживает 8000 и более зажимов электродов.

- Для обеспечения безопасности рекомендуется применение автоматических выключателей.

Таковы некоторые из положений ГОСТа, регламентирующего работы сварщика. Конечно, в домашних условиях никто не будет контролировать выполнение вышеизложенных положений. Однако их необходимо знать и помнить, что писаны они не ради красного словца, а на горьком опыте пострадавших.

Сварочные работы стоят на втором месте по опасности после шахтёрского труда. Даже в домашнем хозяйстве, где к сварке прибегают время от времени, нельзя забывать о потенциальной опасности при работе с электрическим током и расплавленным металлом. Для поддержания безопасности следует использовать защитную маску только заводского изготовления, специальную негорючую одежду, обувь и перчатки. На рабочей площадке вседа должны быть средства пожаротушения — вода, песок и огнетушитель. Не стоит подвергать опасности себя и собственный дом, пренебрегая простыми правилами безопасности. Аптечку желательно укомплектовать противоожоговыми препаратами.

Хороший обобщающий материал способен сэкономить начинающему сварщику много времени, поможет обойтись без специальных курсов. Научиться правильно варить сваркой не сложно, для этого потребуется знание теории и некоторое количество практики.

Без знания теории овладеть сваркой невозможно, так как:

- Качественного шва не получится.

- Можно получить повреждения или травмировать других людей.

- Можно вывести оборудование из строя.

Электросварка — соединение металлических деталей сплавлением электрической дугой. Электрический ток, пропущенный через зазор между электродом и металлом, вызывает огромную температуру, расплавляет кромки, переносит металл из электрода в шов. Получается, что две металлические поверхности соединены монолитно.

Техника безопасности

Электросварка популярна. Небольшой по габаритам аппарат способен герметично соединить детали в любых пространственных положениях, сварка идет быстро и управляемо. При работе следует помнить о рисках для здоровья:

- Травма глаз. Сварочная дуга излучает световую энергию, которая может обжечь роговицу глаза, отпечататься на сетчатке. Ощущение песка под веками, сложно моргнуть, припухлости — эти симптомы проходят довольно долго. Защитить глаза поможет маска со специальным стеклом, перед зажжением дуги предупреждайте окружающих возгласом: «Глаза!»

- Поражение электрическим током. Электрическая дуга — пропуск электрического тока через зазор между электродом и металлом. Чем больше сила тока, тем ярче дуга. Но если этот ток пройдет через тело человека, он умрет. Чтобы избежать поражения электрическим током, нужно:

- Следить за целостностью оплетки кабелей, изоляцией держака.

- Использовать качественные изолированные держаки, не хватать голыми руками держак за оголенные части.

- При постоянной работе обувать спецобувь с прорезиненной подошвой.

Виды электросварки

Выделяют несколько основных направлений:

- MMA. Сварка электродом в защитной обмазке. Универсальная технология, позволяющая получить отличный шов в любых пространственных положениях. Используются простые аппараты преобразования переменного тока в постоянный, трансформаторного или инверторного типа. Сила тока зависит от толщины сплавляемого металла и используемого электрода, колеблется от 30 до 200 Ампер. Электрод — пруток металла, покрытый обмазкой. При сварке обмазка расплавляется и защищает расплав от воздуха.

- MIG. Сварка в среде защитного газа. В качестве электрода используется проволока, подаваемая в сварочную ванну с постоянной скоростью. В зону сварки через шланг подается углекислый газ или смесь газов. Они вытесняют кислород и защищают сварочный шов. Преимущества такого вида сварки — отсутствие шлака, высокое качество шва, возможность варить тонкий металл.

- TIG. Сварка цветных металлов в среде защитного газа при помощи неплавящегося электрода. Широко применяется для соединения цветных металлов и сплавов.

Есть несколько видов различных технологий, применяемых в автомобилестроении или судостроении. Они требуют особой квалификации сварщика. Навыки наплавления или ручной подачи проволоки в сварочную ванну специфичны и доступны сварщикам высших разрядов.

Технология сварочных работ

Сварочные работы — соединение металлических деталей расплавлением кромок и добавлением присадочного металла. В итоге образуется сварочный шов, кромки прочно соединены.

Признаки качественного шва:

- Провар. Металл сварочного шва должен проникнуть на всю толщину. В процессе сварки равномерно расплавляются кромки, если расплавлять одну сторону, валик получится неравномерным.

- Однородность. Стык должен состоять из сплошного металла, без включения шлака или раковин. Пропуски и непроплавы не допускаются.

- Прочность. После остывания шва могут образовываться микротрещины.

- Отсутствие подрезов. Слишком сильная дуга «подрезает» края деталей, ослабляя их.

- Выпуклая равномерная форма. Браком считается как излишне толстый валик, так и вогнутый. Это свидетельствует о неправильно выбранной силе тока.

Шов должен быть однородным, без излишних «чешуек», наплывов, изгибов. Ширина шва определяется из толщины свариваемых деталей. Слишком узкий окажется непрочным, широкий — ослабит изделие.

Перед соединением деталей нужно:

- Определить вид соединения — встык, внахлест, угловое, тавровое соединения.

- Определить пространственное положение — вертикальное, горизонтальное, потолочное.

- Оценить толщину свариваемых деталей.

- Выбрать электрод. Толщина зависит от глубины шва.

- Определить силу тока. На пачках приводятся примерные рекомендуемые таблицы, но ориентироваться стоит на личные ощущения. Силу тока лучше выбирать максимально возможную, но не прожигать металл. Сила тока на потолочных соединениях ниже, чем на горизонтальных.

- Подготавливаем детали — на толстых делаем фаску, выставляем зазор прихватками. Очищаем детали от ржавчины и краски.

Учимся варить электросваркой

Подготовив детали к свариванию, выставив примерно силу тока и надев спецодежду, можно готовиться к проведению непосредственно сварки.

- Подключаем провода к сварочному аппарату. Обычно пользуются «обратным» подключением — минус (масса) присоединяется к свариваемой поверхности, плюс — к держаку. Прямое подключение используется при рекомендациях производителей электродов.

- Проверяем держак. Он может быть самодельным или заводского изготовления. Главные требования — прочность фиксации электрода, возможность быстрой замены, отсутствие частей под напряжением, теплоизолированность рукояти. Плохой контакт держака и кабеля вызывает повышенное сопротивление и нагрев, отгорание изоляции.

- Подключаем массу. Простейший способ — приварить ее к металлу, но лучше использовать зажимные клещи или магнитную массу.

- В зависимости от пространственного положения, важно выбрать угол подключения электрода к держаку. Обычно электрод должен быть направлен под углом 45 градусов к свариваемой детали. От наклона электрода зависит глубина проплавления и высота валика шва.

Выбираем электроды

Есть технология самостоятельного изготовления: проволока окунается в жидкое стекло и обваливается в песке с добавлением присадок — буры, соды, солей. Сегодня в продаже есть различные виды электродов.

- С основным покрытием. Они тяжело поджигаются, но дают мало шлака. Их легко контролировать, качество шва высокое. Требуют хорошей подготовки сварщика.

- С рутиловым или кислотным покрытием. Дают больше шлака, требуют навыков. Легко поджигаются, шов лучше защищен. Плюс этого покрытия — меньшее образование газов при сварке, что хорошо сказывается на здоровье. При учебе лучше использовать именно этот вид.

Диаметр выбирается, исходя из толщины свариваемых деталей. Чем толще шов, тем выше сила тока, тем толще электрод. Оптимально применять, к примеру, электрод диаметром 3 миллиметра для сварки металла, толщиной 2 — 4 мм.

Зажигаем дугу

Начинающие сварщики сталкиваются со сложностью в начале. Зажечь дугу правильно можно несколькими способами:

- Чиркание. Простой способ, движение напоминает поджигание спички. Возникшая дуга удерживается и переводится в начало шва. Минус способа — наплывы и брызги металла вне дуги.

- Удар. На кончике электрода образуется пленка из шлака, дуга разгореться не может. Чтобы сбить шлак, нужно несколько раз легко стукнуть по поверхности. Возникшая искра дуги удерживается и переводится в начало шва. При этом методе электрод часто «залипает» — приваривается. Отрывать бесполезно, нужно его «выламывать» покачивающими движениями.

Зажженная дуга образует сварочную ванну. При начале сварки делаем небольшое круговое движение — размешиваем ванну.

Чтобы следов от зажигания дуги на детали не осталось, пользуемся следующими лайфхаками:

- Чиркаем по шву, зажигаем дугу и переводим ее в начало шва. Движения не выходят за пределы шва, а следы поджига дуги завариваются.

- Используем стартовую пластину. Поджигать электрод и начинать сварку можно на куске металла, пристыкованном к началу шва. После стартовая пластина отламывается или срезается.

Выбираем силу тока

Чтобы получить управляемую сварочную ванну, нужно правильно определить силу тока. Она зависит от:

- Соотношения диаметра электрода к толщине свариваемого металла.

- Пространственного положения.

- Скорости движений сварщика.

Перед началом работы проваривается тренировочный шов. Правильно выбранная сила тока определяется по характеру ванны.

| Малая сила тока | Большая сила тока |

|---|---|

| Если дуга не поддерживается, гаснет, ванна получается узкая | Жидкая, неконтролируемая ванна, вытекающий металл, брызги вокруг шва, прожог |

Опытные сварщики ставят максимальные значения — это помогает варить быстрее.

Горизонтальные швы варятся при высокой силе тока, на вертикальных швах сила тока уменьшается на 10 — 15 %, потолочные швы требуют снижения на 20 — 30 % относительно горизонтальных.

Держим электрод правильно

На качество шва большое влияние оказывает длина дуги, траектория движения, скорость сварки и угол ведения электрода.

Движения электрода

- Возвратно-поступательные движения вдоль шва. Дают узкий шов с хорошим прогревом. Можно применять при соединении тонких деталей с небольшим зазором.

- Поперечные колебательные. У каждого сварщика есть свои «фирменные» предпочтения и привычки — кто-то ведет полумесяцем, кто-то «восьмеркой», Z-образное, многовитковое колебание. Применяется, если нужно получить широкий шов, при большом зазоре или заварке фасок. Правило — чем толще деталь, тем дольше нужно задерживаться на ее краях, чтобы хорошо прогреть.

Длина дуги

Частая ошибка начинающих сварщиков — несоблюдение длины дуги. «Короткая» дуга не прогреет металл, шов может получиться пористым и неравномерным. «Длинная дуга» перегреет металл, но разбрызгает металл на поверхности. Стык не получится, будет извилистым, неконтролируемым, с вкраплениями шлака и брызгами вокруг шва. Оптимально держать длину дуги 2-3 мм.

Скорость ведения сварки

Если варить слишком медленно, есть риск перегрева металла, прожига. Шов получится полукруглым, выпуклым.

Быстрое движение электрода приведет к непровару, прерывистому шву. Шов получится узкий, с включениями шлака и раковинами.

Положение электрода

Классическая рекомендация начинающим сварщикам — держать электрод на протяжении всего шва под одинаковым углом.

Если держать перпендикулярно, будет излишний прогрев детали, что может привести к прожогу.

Малый угол наклона приведет к образованию раковин, контролировать при этом шов сложнее.

Лучше всего держать под углом 45 градусов.

Электрод не должен «толкать» шов, а «тащить» его. Это обеспечивает оптимальный прогрев, равномерность шва, контролируемость сварной ванны.

Варим правильно

Сваривание металла имеет много особенностей и сложностей. Главное при ведении шва — не прожигать металл, при этом проплавлять кромки.

Тонкий металл, корень шва деталей с зазором можно сваривать методом «в отрыв». Зажигается дуга, образуется сварочная ванна. Электрод резко поднимается, дуга гаснет, ванна начинает остывать и снова зажигается дуга в конце нее.

Сварка толстого металла, наплавка тела шва производится без отрыва. Зажигается дуга, сварочная ванна постепенно ведется вдоль шва. При необходимости совершаются колебательные движения.

Если электрод закончился, очищаем шлак. В месте завершения ванны образуется впадина — кратер. Новая дуга размешивается в кратере предыдущей, и сварка идет дальше.

Дефектуем шов

После проведения сварки, шов обязательно очищается от шлака. Если сварка проведена хорошо, шлак отделяется одним ударом, легко. Плохой шов долго чистится, шлак хорошо держится за поры.

На какие дефекты нужно обратить внимание:

- Сплавление кромок. Оба края должны быть равномерно сплавлены.

- Подрезы. Края деталей при высокой силе тока расплавляются, получаются впадины. Это ослабляет металл.

- Раковины и шлаковые включения.

- Высота и ширина валика.

- Чешуйчатость валика.

Заключение

Чтобы научиться хорошо сваривать металл, нужно знать теорию и много практиковаться. Хорошо, если есть человек, способный указать начинающему сварщику на недочеты и способы их устранения. Это сформирует у сварщика правильные привычки, и швы будут всегда ровными, качественными. Немаловажным фактором является отношение сварщика к своему делу, желание получить более качественный шов, желание любоваться «маленьким солнцем» на кончике электрода.

Отправить ответ