Как работает лазерный гравер

Содержание:

На сегодняшний день гравировка и лазерная резка — довольно прибыльное занятие, где всякий предприимчивый человек, имея нужную информацию и некоторый капитал, в состоянии недурно заработать. Лазерный гравер — это неплохое основание для реализации творческих идей, его универсальность и производительность всегда приятно удивляют мастеров.

На сегодняшний день гравировка и лазерная резка — довольно прибыльное занятие, где всякий предприимчивый человек, имея нужную информацию и некоторый капитал, в состоянии недурно заработать. Лазерный гравер — это неплохое основание для реализации творческих идей, его универсальность и производительность всегда приятно удивляют мастеров.

Лазерная гравировка поверхностей

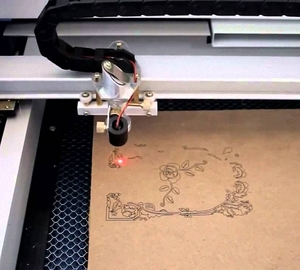

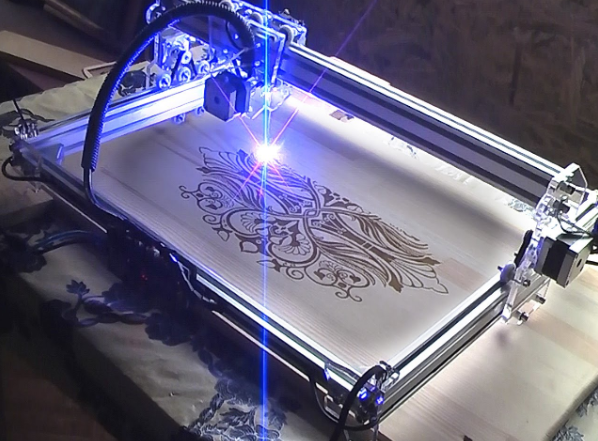

Лазерная гравировка — новейший прием нанесения на поверхность резко очерченного изображения с помощью концентрированного светового пучка.

Технология гравировки

Процедура гравировки сфокусированным лазерным лучом сопровождается высоким температурным нагревом материала. В зависимости от продолжительности действия лазера меняется цвет и появляется контрастность поверхности материала, происходит эффект его испарения или испепеления. Полученная вследствие обработки гравированная поверхность обладает устойчивостью к внешним физико-химическим воздействиям.

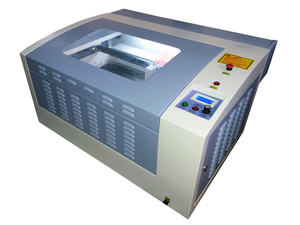

Несмотря на сходное технологическое предназначение, образцы оборудования для лазерной гравировки и резки кардинально отличаются своим функциональным потенциалом и укомплектовкой производителя.

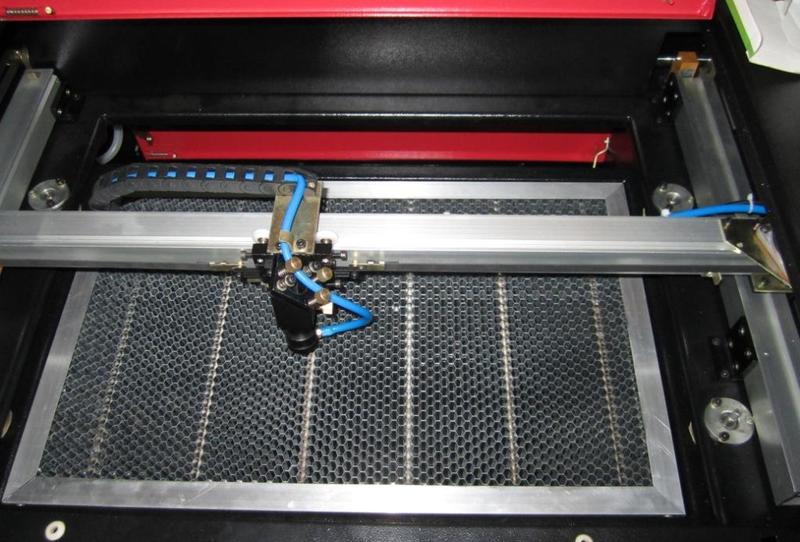

Устройство конструкции

Основной характеристикой гравера является мощность лазерной трубки устройства. В состав устройства входят следующие структурные блоки:

Оптическая система, которая представляет собой набор из неоднородных линз и служит для фокусирования и усиления светового пучка;

Оптическая система, которая представляет собой набор из неоднородных линз и служит для фокусирования и усиления светового пучка;- Трансмиссионная система — трехосевые сервоприводы, обеспечивающие синхронность движения лазерного источника излучения;

- Система контроля — датчики и вычислительные схемы, задача которых — обеспечение безошибочного функционирования всех систем гравера;

- Механическая система — основные опорные части и вспомогательные механизмы, составляющие устройство машины;

- Система охлаждения — осуществляет теплоотвод от излучателя и состоит из комплекта кулеров и радиаторов для отвода температур.

Виды лазерных граверов

Среди множества промышленных лазерных устройств, востребованных в производственных процессах, можно подчеркнуть лишь два существенных вида:

- газовые — для гравировки неметаллических поверхностей (дерево, пластик, стекло, акрил, кожа, ДСП и др.) и резки какого угодно материала (при работе с металлом используют более мощную трубку от 500 Вт);

- волоконные и твердотельные — для работы как с металлическими, так и неметаллическими поверхностями (соответственно,++ выбирается необходимая мощность лазера).

Лазерный гравер на основе газа универсален и имеет относительно доступную цену, по этой причине прибор широко применяется в офисе или на дому. Предназначение твердотельного гравера — обработка металлов и отдельных видов твердого пластика. Более надежен и совершенен в работе, стоимость значительно выше газового прибора, соответственно, и качество гравировки лучше. Отличает эти устройства рабочая температура и длина волны лазерного излучателя.

Лазерный гравер на основе газа универсален и имеет относительно доступную цену, по этой причине прибор широко применяется в офисе или на дому. Предназначение твердотельного гравера — обработка металлов и отдельных видов твердого пластика. Более надежен и совершенен в работе, стоимость значительно выше газового прибора, соответственно, и качество гравировки лучше. Отличает эти устройства рабочая температура и длина волны лазерного излучателя.

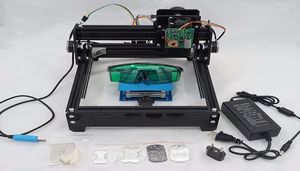

Управление процессами лазерной гравировки производится с помощью персонального компьютера. Прогрессивные модели лазерных граверов укомплектованы электронным управлением и бортовыми программируемыми средствами автоматики. Дополнительно комплектуются системами вытяжки, специальными столами, устройствами для гравировки предметов, имеющими различные геометрические формы.

Сферы применения

Область применения лазерной гравировки довольно обширна, секрет ее популярности заключается в быстроте и качестве процесса. Себестоимость такой гравировки имеет относительно невысокий показатель.

Некоторые из производственных отраслей, в которых активно используется лазерная гравировка:

Наружная реклама. Используется лазерная печать и нанесение рельефных отображений на баннерной ткани, а также для изготовления различного вида упаковки (в том числе сувенирного типа);

Наружная реклама. Используется лазерная печать и нанесение рельефных отображений на баннерной ткани, а также для изготовления различного вида упаковки (в том числе сувенирного типа);- Легкая промышленность. Наносятся узоры на коже и ткани, сложный раскрой материала;

- Гранитное производство пользуется художественной гравировкой для нанесения изображений на памятники;

- Художественная гравировка на камне, металле, дереве, пластмассе;

- В декоративном искусстве применяется гравировка по камню, дереву, металлу;

- В сувенирной отрасли — для изготовления брелоков, колец, поделок и т. п.

Лазерная гравировка является одним из наиболее ювелирных методов гравирования. Вследствие пикселизации до 1000 ppi (39 пикселей на миллиметр) есть возможность выполнять точное нанесение многообразных графических изображений даже на ничтожно малых плоскостях заготовок.

Стоимость аппарата для гравировки лазером обусловливается материалом, на который будет наноситься изображение, и объемом планируемой обработки.

Наряду с лазерным популярность набирает ультразвуковой режущий инструмент. Ультразвуковые граверы и ножи имеют высокие показатели акустической мощности и эксплутационной надежности.

Гравер своими руками

Сегодня выбору покупателя представлен солидный ассортимент лазерных гравировальных станков, более тридцати общеизвестных брендов занимаются поставками подобного оборудования на мировой потребительский рынок. Цены на станки китайских производителей вполне доступны, но приобретение гравировщика без дальнейшей рациональной эксплуатации неоправданно.

Сегодня выбору покупателя представлен солидный ассортимент лазерных гравировальных станков, более тридцати общеизвестных брендов занимаются поставками подобного оборудования на мировой потребительский рынок. Цены на станки китайских производителей вполне доступны, но приобретение гравировщика без дальнейшей рациональной эксплуатации неоправданно.

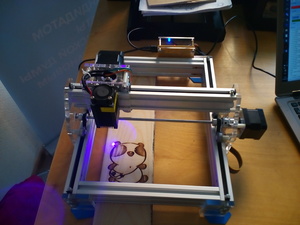

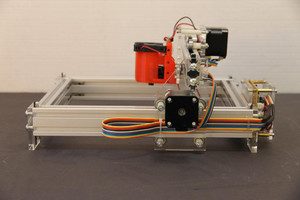

Альтернативный выход в такой ситуации — это самодельный лазерный гравер по дереву. Появление гравировочной машинки в арсенале вашего домашнего инструмента открывает новые горизонты для отдыха, работы и творчества.

Конструктивные составляющие

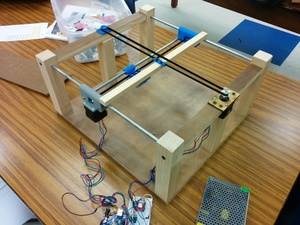

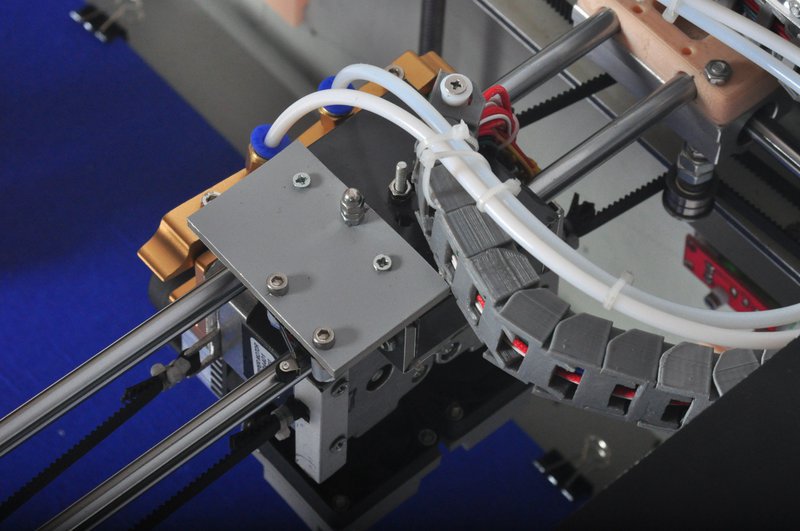

Рассмотрим конструкцию лазерного гравера, который можно изготовить своими руками. Из принтера заимствуется лазерная пушка мощностью 3 ватта. При изготовлении лазерного гравера из dvd своими руками используем такой перечень вспомогательных элементов:

аппаратный программатор Arduino R3;

аппаратный программатор Arduino R3;- дисплейная плата Proto Board;

- ступенчатые двигатели, можно воспользоваться электромоторами DVD-проигрывателя;

- лазерная пушка;

- элементы охлаждения;

- электрорегулятор напряжения постоянного тока DC-DC;

- транзистор MOSFET;

- электронные платы управления двигателями;

- концевые выключатели;

корпусная часть;

корпусная часть;- шкивы и зубчатые, передаточные ремни;

- шариковые подшипники;

- деревянная доска (35х10х2 см — 2 шт., 125х10х2 см — 2 шт.);

- круглый металлический стержень 10 мм в диаметре — 4 шт;

- крепежные элементы, сверла, абразив, хомуты и гелеподобная смазка;

- ручные тиски, циркулярка, набор инструмента для слесарных работ.

Электрическая часть

Главным элементом конструируемого механизма является излучатель лазера, на входных клеммах которого необходимо поддерживать постоянное напряжение величиною, не превышающей номинальных характеристик схемы. При несоответствии этого критерия существует вероятность сгорания ее составляющих.

Главным элементом конструируемого механизма является излучатель лазера, на входных клеммах которого необходимо поддерживать постоянное напряжение величиною, не превышающей номинальных характеристик схемы. При несоответствии этого критерия существует вероятность сгорания ее составляющих.

Излучатель лазера, применяемый в установке указанной конструкции, предназначен для работы с напряжением 5 вольт при силе тока не более 2,4 ампера. Настройки электрорегулятора DC-DC производятся на значения: напряжение до 5 вольт, сила тока 2 ампера.

MOSFET транзистор служит для управления включением и выключением электронной схемы излучателя. Электросигнал, вырабатываемый программатором Ардуино, имеет довольно маленькую мощность, поэтому воспринимает его только транзистор MOSFET, который открывает или закрывает контур питания устройства излучения. Местоположение транзистора в электронной схеме гравера находится между «плюс» контактом излучателя и «минус» контактом электрорегулятора.

Подключение ступенчатых электродвигателей гравера реализуется на одной электронной плате управления, что способствует их синхронной работе. При этом отсутствует провисание передаточных зубчатых ремней, что создает качественную и точную обработку поверхностей.

Подключение ступенчатых электродвигателей гравера реализуется на одной электронной плате управления, что способствует их синхронной работе. При этом отсутствует провисание передаточных зубчатых ремней, что создает качественную и точную обработку поверхностей.

Следует не допускать перегрева лазерного диода и плат управления ступенчатых двигателей в работе электронной схемы. Во избежание подобных ситуаций конструкцией предусмотрена система охлаждения на базе компьютерных вентиляторов и кулеров.

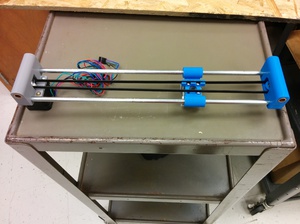

Электрогравер работает на основе челночного механизма, один из передвижных элементов которого обеспечивает перемещение в направлении оси Y, а два других, спаренных, — перемещение в направлении оси X.

В качестве оси Z выступает глубина прожига поверхности материала обработки. Отверстия, в которые помещаются элементы челночного механизма гравера, должны иметь глубину 12 мм и более.

Рабочая плоскость

Направляющими составными частями конструкции, которые обеспечат перемещение рабочей каретки механизма гравировки, могут выступать металлические стержни в диаметре минимум 10 мм. Необходимость в строгости выбора величины диаметра обусловлена предохранением рабочей головки от провисания в процессе обработки.

Направляющими составными частями конструкции, которые обеспечат перемещение рабочей каретки механизма гравировки, могут выступать металлические стержни в диаметре минимум 10 мм. Необходимость в строгости выбора величины диаметра обусловлена предохранением рабочей головки от провисания в процессе обработки.

Поверхность направляющих стержней очищается от заводской смазки, пыли и грязи и подвергается тщательной шлифовке. После чего они обрабатываются гелевой смазкой на основе белого лития для улучшения процесса движения рабочей головки.

Установка ступенчатых двигателей

С помощью кронштейнов, изготовленных из листовой стали, к корпусу устройства крепятся ступенчатые электродвигатели. Кронштейн имеет форму прямого угла и соответствует ширине самого двигателя, а длину имеет вдвое больше его основания. В поверхности кронштейна, куда будет крепиться основание электромотора, просверливают шесть отверстий: четыре — для установки самого электродвигателя и два — для закрепления подпорки к корпусу с помощью крепежных саморезов.

Чтобы смонтировать узел приводного механизма, складывающегося из двух шкивов и болта с шайбой, на валу электромотора при помощи металлического листа формируют П-образный профиль. Затем в нем сверлятся отверстия для соединения с корпусом устройства и выхода вала двигателя.

Шкивы для посадки зубчатой ременной передачи помещаются на валу приводного мотора и располагаются внутри П-образного приспособления. Зубчатые ремни, надетые на шкивы и приводящие в движение челноки гравировального механизма, присоединяются к их деревянным основаниям саморезами.

Программное обеспечение

Условием автоматического режима работы лазерного гравера является не только установка, но и настройка специального программного продукта. Таким продуктом служит программа, при помощи которой создаются контуры желаемого изображения и преобразовываются согласно расширению, доступному элементам управления устройства гравировки. Эта программа находится в свободном доступе и без проблем закачивается на персональный компьютер.

Иногда бывает нужно красиво подписать подарок, но чем это сделать — непонятно. Краска расплывается и быстро стирается, маркер — не вариант. Лучше всего для этого подходит гравировка. Даже не придётся тратить на неё деньги, так как сделать лазерный гравёр своими руками из принтера сможет любой умеющий паять человек.

Иногда бывает нужно красиво подписать подарок, но чем это сделать — непонятно. Краска расплывается и быстро стирается, маркер — не вариант. Лучше всего для этого подходит гравировка. Даже не придётся тратить на неё деньги, так как сделать лазерный гравёр своими руками из принтера сможет любой умеющий паять человек.

Устройство и принцип работы

Главным элементом гравёра является полупроводниковый лазер. Он испускает сфокусированный и очень яркий луч света, который прожигает обрабатываемый материал. Регулируя мощность излучения, можно изменять глубину и скорость прожига.

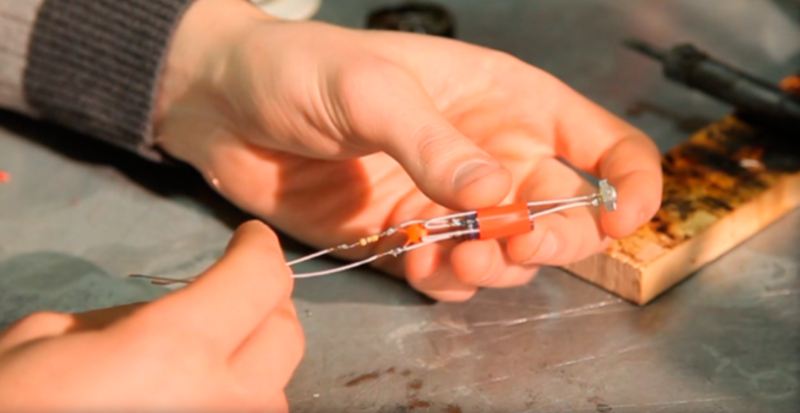

В основе лазерного диода лежит полупроводниковый кристалл, сверху и снизу которого находятся P и N области. К ним подсоединены электроды, по которым подводится ток. Между этими областями расположен P — N переход.

В сравнении с обычным лазерный диод выглядит великаном: его кристалл можно подробно рассмотреть невооружённым взглядом.

Расшифровать значения можно следующим образом:

- P (positive) область.

- P — N переход.

- N (negative) область.

Торцы кристалла отполированы до идеального состояния, поэтому он работает как оптический резонатор. Электроны, стекая из положительно заряженной области в отрицательную, возбуждают в P — N переходе фотоны. Отражаясь от стенок кристалла, каждый фотон порождает два себе подобных, те, в свою очередь, тоже делятся, и так до бесконечности. Цепная реакция, протекающая в кристалле полупроводникового лазера, называется процессом накачки. Чем больше энергии подаётся на кристалл, тем больше её накачивается в лазерный луч. В теории, насыщать его можно до бесконечности, но на практике все обстоит иначе.

Торцы кристалла отполированы до идеального состояния, поэтому он работает как оптический резонатор. Электроны, стекая из положительно заряженной области в отрицательную, возбуждают в P — N переходе фотоны. Отражаясь от стенок кристалла, каждый фотон порождает два себе подобных, те, в свою очередь, тоже делятся, и так до бесконечности. Цепная реакция, протекающая в кристалле полупроводникового лазера, называется процессом накачки. Чем больше энергии подаётся на кристалл, тем больше её накачивается в лазерный луч. В теории, насыщать его можно до бесконечности, но на практике все обстоит иначе.

При работе диод нагревается, и его приходится охлаждать. Если постоянно наращивать подаваемую на кристалл мощность, рано или поздно наступит момент, когда система охлаждения перестанет справляться с отводом тепла и диод сгорит.

Мощность лазерных диодов обычно не превышает 50 Ватт. При превышении этой величины становится сложно сделать эффективную систему охлаждения, поэтому мощные диоды чрезвычайно дороги в производстве.

Существуют полупроводниковые лазеры на 10 и более киловатт, но все они — составные. Их оптический резонатор накачивается маломощными диодами, количество которых может достигать нескольких сотен.

В гравёрах составные лазеры не используются, так как их мощность слишком велика.

Создание лазерного гравера

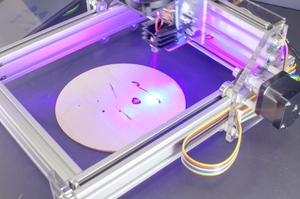

Для простых работ, вроде выжигания узоров на дереве, не нужны сложные и дорогие устройства. Достаточно будет самодельного лазерного гравёра, работающего от аккумулятора.

Прежде чем делать гравёр, необходимо приготовить для его сборки следующие детали:

Лазерный диод из DVD-RW привода.

Лазерный диод из DVD-RW привода.- Фокусирующая линза.

- Алюминиевый П-образный профиль или трубка из цветного металла со внутренним диаметром 15-20 мм.

- Электролитический конденсатор 50 В, 2200 мкФ.

- Резистор 5 Ом.

- Плёночный конденсатор 100 нФ.

- Тактовая кнопка.

- Выключатель.

- Теплопроводящий клей.

- Аккумулятор типа 18650 и холдер для него.

- Коробка из-под губки для обуви.

- Скотч, в том числе и двухсторонний.

- Клеевой термопистолет с расходниками.

- Контроллер заряда.

- Гнездо Jack 2,1 Х 5,5 мм.

Вытащите из DVD-привода пишущую головку.

Аккуратно извлеките фокусирующую линзу и разбирайте корпус головки до тех пор, пока не увидите 2 лазера, спрятанных в теплораспределяющие кожухи.

Один из них — инфракрасный, для считывания информации с диска. Второй, красный, — пишущий. Для того чтобы их отличить, подайте на их выводы напряжение в 3 вольта.

Распиновка выводов:

Перед проверкой обязательно наденьте тёмные очки. Ни в коем случае не проверяйте лазер, глядя на окошко диода. Смотреть нужно только на отражение луча.

Необходимо выбрать лазер, который засветился. Оставшийся можно выбросить, если не знаете, куда его применить. Для защиты от статики спаяйте все выводы диода вместе и отложите его в сторонку. Отпилите от профиля 15 см отрезок. Просверлите в нём отверстие под тактовую кнопку. Проделайте в коробке вырезы под профиль, гнездо для зарядки и выключатель.

Принципиальная схема лазерного гравёра из DVD своими руками выглядит следующим образом:

Принципиальная схема лазерного гравёра из DVD своими руками выглядит следующим образом:

Залудите контактные площадки на плате контроля заряда и холдере:

С помощью проводов к контактам В+ и В- контроллера заряда припаяйте отсек для аккумулятора. Контакты + и — идут на гнездо, оставшиеся 2 — на лазерный диод. Сначала навесным монтажом спаяйте схему питания лазера и хорошо заизолируйте её скотчем.

Проследите, чтобы выводы радиодеталей не замыкались между собой. Припаяйте к питающей схеме лазерный диод и кнопку. Поместите собранное устройство в профиль и приклейте лазер теплопроводящим клеем. Остальные детали закрепите на двухсторонний скотч. Установите на своё место тактовую кнопку.

Вставьте профиль в коробку, выведите провода и закрепите его термоклеем. Припаяйте выключатель и установите его. Ту же процедуру проделайте с гнездом для зарядки. Термопистолетом приклейте на свои места аккумуляторный отсек и контроллер заряда. Вставьте в холдер батарею и закройте коробку крышкой.

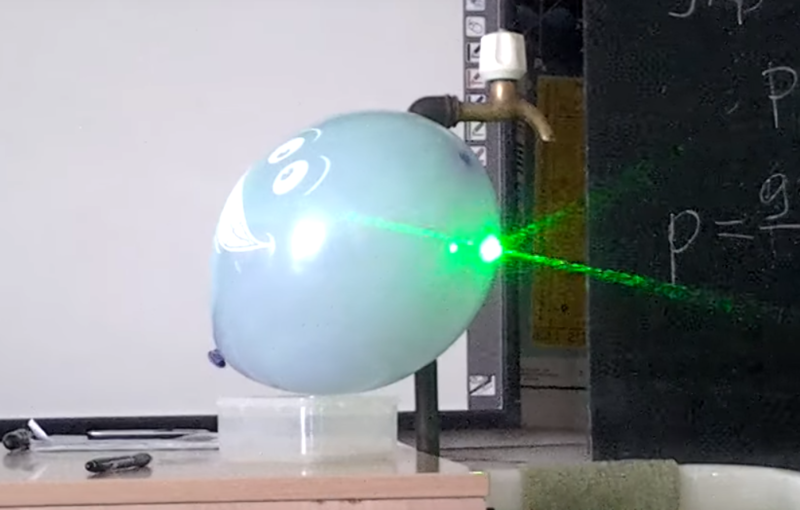

Перед началом использования нужно настроить лазер. Для этого в 10 сантиметрах от него поставьте лист бумаги, который будет мишенью для лазерного луча. Разместите фокусирующую линзу перед диодом. Отдаляя и приближая её, добейтесь прожига мишени. Приклейте линзу к профилю в месте, где был достигнут наибольший эффект.

Собранный гравёр отлично подойдёт для мелких работ и развлекательных целей вроде поджигания спичек и прожига воздушных шариков.

Помните, что гравёр — это не игрушка, детям давать его нельзя. Лазерный луч при попадании в глаза вызывает необратимые последствия, поэтому храните устройство в недоступном для детей месте.

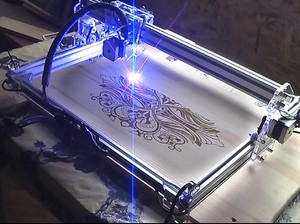

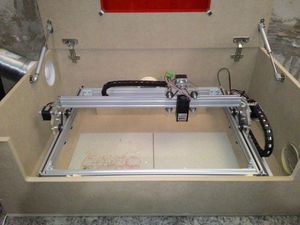

Изготовление прибора с ЧПУ

При больших объёмах работ обычный гравёр не справится с нагрузкой. Если вы собираетесь использовать его часто и много, вам понадобится устройство с числовым программным управлением.

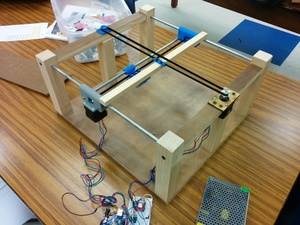

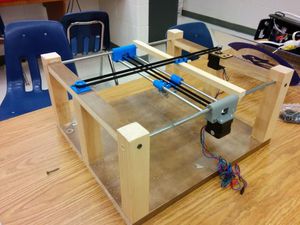

Сборка внутренней части

Даже в домашних условиях можно сделать лазерный гравёр. Для этого из принтера нужно извлечь шаговые двигатели и направляющие. Они будут приводить в движение лазер.

Полный список необходимых деталей выглядит следующим образом:

- Лазерный диод из пишущего привода.

- Радиатор для диода.

- 3 шаговых двигателя.

- 6 направляющих круглого сечения.

- Крепления для направляющих.

- 3 двойных или 6 одинарных кареток скольжения.

- Блок питания 5 В, 4 А.

- Arduino UNO.

- 2 драйвера шаговых двигателей.

- 2 выключателя.

- Лист металла 50 х 50 см и толщиной 2 мм (для основания).

- Большой лист фанеры.

- Уголки для скрепления фанеры.

- Саморезы.

- 2 мебельных петли.

Провода сечением 0,5 мм².

Провода сечением 0,5 мм².- Подвижный кабель-канал.

- Пластиковые стяжки для проводов.

- Транзистор IRFZ44.

- 2 прижимных ролика.

- 5 шестерней.

- Металлический стержень (ось для шестерней и роликов).

- 4 подшипника.

- Зубчатый ремень.

- Понижающий DC-DC преобразователь на 2 А.

- Четыре концевых выключателей.

- Тактовая кнопка.

- Гнездо Jack 2,1 х 5,5 мм.

- 4 резиновые или силиконовые ножки.

- Теплопроводящий клей.

- Эпоксидная смола с отвердителем.

Схема подключения всех компонентов:

Расшифровка обозначений:

- Полупроводниковый лазер с радиатором.

- Каретка.

- Направляющие оси X.

- Прижимные ролики.

- Шаговый двигатель.

- Ведущая шестерня.

- Зубчатый ремень.

- Крепления направляющих.

- Шестерни.

- Шаговые электродвигатели.

- Основание из листа металла.

- Направляющие оси Y.

- Каретки оси X.

- Зубчатые ремни.

- Опоры креплений.

- Концевые выключатели.

Измерьте длину направляющих и разделите их на две группы. В первой окажутся 4 коротких, во второй — 2 длинных. Направляющие из одной группы должны быть одинаковой длины.

Добавьте к длине каждой группы направляющих по 10 сантиметров и вырежьте по полученным размерам основание. Из обрезков согните П-образные опоры для креплений и приварите их к основанию. Разметьте и просверлите в них отверстия для болтов.

Просверлите в радиаторе отверстие и вклейте туда лазер, используя теплопроводящий клей. К нему припаяйте провода и транзистор. Болтами прикрутите радиатор к каретке.

Установите на две опоры крепления для направляющих и зафиксируйте их болтами. Вставьте в крепления направляющие оси Y, на их свободные концы наденьте каретки оси X. В них вденьте оставшиеся направляющие с установленной на них лазерной головкой. Наденьте на направляющие оси Y крепления и прикрутите их к опорам.

Просверлите отверстия в местах крепления электромоторов и шестерёночных осей. Установите на свои места шаговые двигатели и на их валы наденьте ведущие шестерни. Вставьте в отверстия заранее нарезанные из металлического стержня оси и закрепите их эпоксидным клеем. После его застывания наденьте на оси шестерни и прижимные ролики со вставленными в них подшипниками.

Установите зубчатые ремни так, как это показано на схеме. Перед закреплением натяните их. Проверьте подвижность оси Х и лазерной головки. Они должны перемещаться с небольшим усилием, вращая через ремни все ролики и шестерни.

Подключите к лазеру, двигателям и концевикам провода и стяните их стяжками. Получившиеся пучки уложите в подвижные кабель-каналы и закрепите их на каретках.

Концы проводов выведите наружу.

Изготовление корпуса

Просверлите в основании отверстия для уголков. Отступите от его краёв 2 сантиметра и начертите прямоугольник.

Его ширина и длина повторяет размеры будущего корпуса. Высота у корпуса должна быть такой, чтобы в него помещались все внутренние механизмы.

Расшифровка обозначений:

- Петли.

- Тактовая кнопка (старт/стоп).

- Выключатель питания Arduino.

- Выключатель лазера.

- Гнездо 2,1 х 5,5 мм для подачи 5 В питания.

- Защитный короб DC-DC инвертора.

- Провода.

- Защитный короб Arduino.

- Крепления корпуса.

- Уголки.

- Основание.

- Ножки из нескользящего материала.

- Крышка.

Вырежьте из фанеры все детали корпуса и скрепите их уголками. С помощью петель установите на корпус крышку и прикрутите его к основанию. В передней стенке вырежьте отверстие и просуньте сквозь него провода.

Соберите из фанеры защитные кожухи и вырежьте в них отверстия под кнопку, выключатели и гнёзда. Установите Arduino в кожух так, чтобы USB разъём совпал с предназначенным для него отверстием. Настройте DC-DC преобразователь на напряжение 3 В при токе 2 А. Закрепите его в кожухе.

Установите на свои места кнопку, гнездо питания, выключатели и спаяйте электрическую схему гравёра воедино. После припаивания всех проводов установите кожухи на корпус и прикрутите их саморезами. Чтобы гравёр заработал, нужно залить прошивку в Arduino.

После прошивки включите гравёр и нажмите кнопку «Старт». Лазер оставьте выключенным. Нажатие кнопки запустит процесс калибровки, во время которого микроконтроллер измерит и запомнит длину всех осей и определит положение лазерной головки. После его завершения гравёр станет полностью готовым к работе.

Прежде чем начинать работать с гравёром, нужно перевести изображения в понятный для Arduino формат. Сделать это можно с помощью программы Inkscape Laserengraver. Переместите в неё выбранное изображение и нажмите на Convert. Полученный файл отправьте по кабелю на Arduino и запустите процесс печати, включив перед этим лазер.

Такой гравёр может обрабатывать только предметы, состоящие из органических веществ: дерево, пластик, ткани, лакокрасочные покрытия и прочие. Металлы, стекло и керамику гравировать на нем не получится.

Никогда не включайте гравёр с открытой крышкой. Лазерный луч, попадая в глаза, концентрируется на сетчатке, повреждая её. Рефлекторное закрытие век вас не спасёт — лазер успеет выжечь участок сетчатки ещё до того, как они захлопнутся. При этом вы можете ничего не почувствовать, но со временем сетчатка начнёт отслаиваться, что может привести к полной или частичной потере зрения.

Если вы поймали лазерный «зайчик», как можно скорее обратитесь к офтальмологу — это поможет избежать серьёзных проблем в дальнейшем.

Гравировальный станок — это устройство, которое значительно ускоряет и упрощает процесс нанесения изображения на поверхность изделия. Такой метод декорирования и идентификации вещей применяется еще с глубокой древности. Первые инструменты для гравировки датируются чуть ли не каменным веком. В те времена, как и много столетий спустя, мастера-граверы воспроизводили узоры, надписи и картинки вручную, неделями и месяцами корпя над особенно замысловатыми изображениями. Рассматривая оружие, доспехи, табакерки и еще множество изделий прошлых веков, украшенные гравировкой, приходишь в восхищение от изящности линий и сложности контуров. Понимаешь также и другое: случайный сдвиг изделия в процессе работы, дрогнувшая рука, излишне глубокий нажим и прочие ошибки зачастую приводили к необратимым последствиям, вынуждая резчика начать все заново.

Гравировка на металлических доспехах, нанесенная вручную мастером из средних веков

Работа граверов несколько упростилась только в прошлом веке, когда на помощь им пришел технический прогресс и принес с собой ручной электроинструмент. Небольшие бормашинки с моторчиками и различными сменными насадками взяли на себя часть работы и ускорили весь процесс гравировки. Самым известным производителем подобного оборудования стал Dremel — компания, основанная в 1932 году в Америке. Со временем ее постигла участь ксерокса и памперса, то есть, дремелем теперь называют любые ручные машинки, работающие от электричества, которые способны сверлить, гравировать и шлифовать небольшие изделия.

Гравировка деревянной поверхности с использованием ручного электроинструмента

Однако несмотря на то, что с появлением электрограверов дело стало двигаться быстрее, проблемы человеческого фактора никуда не исчезли: мастерам по-прежнему приходилось работать, можно сказать, вручную, только в руках теперь была бормашинка, а не инструмент из металла. Соответственно критичные и некритичные огрехи по-прежнему периодически возникали даже при использовании техники.

Настоящим прорывом в работе граверов стало появление фрезерного оборудования, управляемого компьютером. Небольшие настольные станки взяли на себя весь объем работы и выполняли ее на порядок быстрее и качественнее. Количество ошибок и неточностей свелось к минимуму, появилась возможность поставить выпуск изделий на поток, так как фрезер с ЧПУ мог не только быстро работать, но и наносить совершенно идентичную гравировку раз за разом, следуя заложенной в программе траектории движения.

Фрезерные гравировальные аппараты с ЧПУ показывают очень высокое качество работы, но по степени детализации изображений и скорости их нанесения уступают лазерным устройствам

Однако недочеты у такого оборудования все-таки есть, что, правда, ничуть не мешает ему до сих пор оставаться востребованным. В первую очередь речь идет о том, что какой бы тонкой и острой ни была фреза, она не может идеально четко воссоздать все нюансы и контуры сложных изображений. Погрешность в работе фрезерного гравера составляет порядка 0,5 мм, поэтому воспроизводить с его помощью миниатюрные рисунки или мелкие надписи невозможно.

И вот тут на сцену выходит лазерный станок — устройство с программным управлением, которое до сих пор относится к разряду новых технологий, а период его более-менее массового использования насчитывает буквально 5-10 лет. Диаметр лазерного луча настолько мал, что ширина прорезов между деталями или отверстиями, созданных им, зачастую не превышает толщину человеческого волоса. И это только начало в огромном списке плюсов лазерной техники, причем, одним из достоинств можно назвать отсутствие недостатков. С некоторой натяжкой единственным минусом может стать пока еще не очень бюджетная стоимость таких аппаратов. Тем не менее даже в домашних мастерских миниатюрные лазерные станки уже перестали быть диковинкой.

Качество лазерной гравировки настолько безупречное, что ее используют даже для изготовления штампов и печатей

Преимущества лазерно-гравировальных устройств

Гравировальные аппараты, использующие в своей работе лазерный луч вместо металлического режущего инструмента, по всем параметрам оставляют далеко позади своих конкурентов по ремеслу. Основными аргументами для такого утверждения служат следующие:

- очень высокая скорость гравировки, доходящая до 700 мм/с;

- несравненно более высокое качество готового изображения, обусловленное тонкостью луча и прецизионной точностью его позиционирования (отклонения от заданных координат колеблются в диапазоне ± 0,01 мм);

- неограниченный срок службы гравировки, что означает, что контуры рисунка не потеряют своей четкости при интенсивном использовании даже по прошествии многих лет (речь идет, например, о часах или зажигалках);

- широкий ассортимент материалов, доступных для декорирования;

- компьютерное управление всем процессом экономит время и полностью исключает ошибки, которые может допустить человек;

- в силу того, что лазерная гравировка наносится бесконтактным методом, изделия не нуждаются в фиксации, что, во-первых, экономит средства на приобретение крепежных устройств, а, во-вторых, не повреждает поверхность материала;

- высокая степень детализации при нанесении небольших изображений или тех, которые имеют большое количество мелких элементов;

- идеально гладкие края и стенки изображения после однократного прохода луча. Нет потребности в дополнительной постобработке, отсутствуют небольшие впадины, характерные для фрезы и прочих металлических инструментов;

- лазер не оказывает физического воздействия на материалы, поэтому им можно безбоязненно гравировать даже хрупкие, склонные к сколообразованию и растрескиванию материалы, например, стекло;

- нет необходимости в покупке большого количества инструментов;

- низкий уровень шума и пылеобразования.

Принцип работы лазерного гравировального станка

Ввиду того, что лазерно-гравировальные аппараты являются автоматизированным оборудованием, то есть, управлением всеми процессами занимается компьютер (внешний или встроенные элементы), работа таких устройств начинается с создания управляющей программы для них.

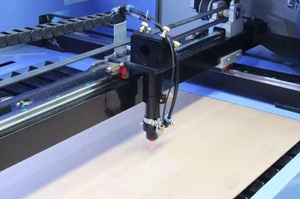

Оптоволоконный лазерный гравер по металлу в процессе работы

Эскиз будущего изображения рисуется в каком-либо графическом редакторе, после чего в CAM-системе на его основании создается файл, в котором прописаны все этапы прохождения лазерного луча для воспроизведения картинки и т. д. Этот файл и называется управляющей программой, в которой указывается точка начала гравировки, скорость перемещения инструмента, глубина его погружения в материал и многое другое. Программу запускают на компьютере, подсоединенном к граверу или сохраняют на флеш-карту, которую затем вставляют непосредственно в станок.

Само лазерное оборудование может быть оптоволоконным, предназначенным для гравировки металлов, или углекислотным, подходящим для работы с любыми другими материалами (пластик, дерево, резина, сукно, картон и т. д.).

В волоконном гравере луч создается путем активации кварца, легированного редкоземельным покрытием, путем накачки, поступающей от диодных ламп. Кварцевая сердцевина заключена в оболочку из оптического волокна, закрытую снаружи гибким и плотным пластиковым или иным корпусом. После включения источников накачки в волоконном кабеле начинается генерация лазерных частиц, часть из которых выходит наружу с одной из сторон.

CO-2 гравер имеет в основе запаянную стеклянную колбу, в которую под давлением закачана смесь из нескольких газов, склонных к ионизации под воздействием электрических импульсов. Разряды поступают внутрь от блока розжига, подсоединенного к трубке, и активируют газовую среду, в результате чего начинается процесс лазерообразования.

Лазерный поток, выходящий из оптоволокна или газовой трубки, попадает на фокусирующую линзу (в случае с CO-2 излучателем, он сначала проходит через оптическую систему из трех отражающих зеркал), которая сужает его до требуемых параметров, превращая в световое пятно на поверхности материала. Из-за малого диаметра, концентрация температуры и мощности излучения в точке реза очень высока, поэтому луч за доли секунды выжигает поверхностный слой материала на заданную глубину. Перемещаясь с высокой скоростью, он шаг за шагом воссоздает на изделиях требуемое изображение.

Детальный видеообзор на профессиональный лазерный станок Wattsan 6040. Внутренее устройство и технические характеристики оборудования.

Побывали в гостях на производстве предприятия «АЛЬТАИР», которое успешно занимается производством деревянных игрушек и сувенирной продукции.

Видео с производства компании Пластфактория — наш уже постоянный клиент, который занимается POS-материалами и работает с крупными косметическими брендами.

Отправить ответ