Как работать ручной ленточной пилой

Содержание:

Ленточные пилы относятся к высокопроизводительному оборудованию, позволяющему выпиливать фигурные и прямолинейные контуры. Рабочий инструмент представляет собой гибкую ленту из стали, замкнутую в кольцо, оснащенную по одному краю рядом зубьев.

Ленточные пилы относятся к высокопроизводительному оборудованию, позволяющему выпиливать фигурные и прямолинейные контуры. Рабочий инструмент представляет собой гибкую ленту из стали, замкнутую в кольцо, оснащенную по одному краю рядом зубьев.

Широко агрегаты стали применять только в конце XIX века, несмотря на то, что первый патент на пилу был получен еще в 1808 году английским конструктором. Затем в ближайшие годы такие изобретения регистрировались во Франции и США. Причиной такой нелюбви к ленточной пиле была невозможность точно выполнить соединение режущего полотна.

Описание ленточных пил

Два вращаемых колеса, поддерживающие ленту, размещаются на станине. Они приводятся в действие с помощью привода, идущего от электрического мотора. Режущая лента фиксируется двумя роликами и упором рядом с рабочим столом, предусмотрена ее регулировка. Размер зубьев на пильном полотне определяют от величины агрегата и рода операции, как и в ручных пилах. Затачиваются зубья по форме универсального профиля.

Два вращаемых колеса, поддерживающие ленту, размещаются на станине. Они приводятся в действие с помощью привода, идущего от электрического мотора. Режущая лента фиксируется двумя роликами и упором рядом с рабочим столом, предусмотрена ее регулировка. Размер зубьев на пильном полотне определяют от величины агрегата и рода операции, как и в ручных пилах. Затачиваются зубья по форме универсального профиля.

Чтобы полоску режущего полотна замкнуть в кольцо, используют пайку припоем из меди, так крепят между собой концы и соединяют место разрыва при ремонте. В заводских условиях пайку ведут электрической сваркой, небольшие мастерские используют горелку или специальные клещи.

Разновидности агрегатов

Они выпускаются трех видов:

- агрегаты с зубчатым полотном;

- станки беззубого трения;

- пилы, работающие по принципу электроискрового воздействия.

От ножовочного полотна полоска зубчатой пилы отличается размером по длине и делается в виде кольца, но по внешнему виду в разомкнутом состоянии они не отличаются. Используются зубчатые полоски для установки в ленточных станках по металлу или дереву, применяются в мясном и рыбном производстве для разделки туш, в промышленности с их помощью режется пенобетон, минеральный утеплитель, пенопласт и другие строительные материалы.

Принцип ленточного беззубого трения применяют по тому же принципу, что и кольцевые пилы трения. На рабочем полотне также расположены зубья, но их форма способствует не резанию, а нагреванию обрабатываемого слоя. Выделение тепла в этом случае повышает производительность агрегата. Режущее полотно в пилах трения изготавливается толщиной 0,6−1,7 мм, при ширине от 6 до 26 мм.

Электроискровое действие пилы применяют при раскрое заготовок с толщиной 150−400 мм, которые не поддаются обработке круглыми пилами из-за больного шага и диаметра, вызывающего сильное биение.

Виды материала для полотен

Для резки древесины чаще всего используют полосы из сталей с высоким содержанием углерода, полотна с напайками зубьев из твердосплавного материала и биметаллические полосы. Биметаллический вариант предусматривает гибкое полотно и твердые зубья, для чего применяют два вида металла. Основа полосы делается из пружинистого материала, к нему с помощью электронно-лучевого вида сварки приваривается инструментальная быстрорежущая проволока, из которой впоследствии фрезеруется зубчатый профиль.

Выпускают полотна, универсальные в применении и специальные пилы, применяемые для конкретных сталей. Область использования выбирается с учетом параметров зубьев:

- крупность;

- твердость;

- геометрия;

- разводка.

Для резки крупных заготовок используют полосы с большими зубьями, в частности, для обработки листового металла значительных размеров применяют полотна с элементами увеличенного размера. Чтобы избежать биения полотна и резонансных явлений, на одной полосе крепят зубья разного размера (переменный шаг).

Твердость режущих элементов зависит от этого показателя стали. Чаще всего при изготовлении зубьев применяется металл с обозначением М42 (это означает твердость кромки по категории Виккерса — 950 единиц). Чтобы обрабатывать инструментальную сталь, такого показателя мало, поэтому берется твердость зубьев М71 (100 единиц по Виккерсу), работы средней сложности требуют твердости М51.

Твердость режущих элементов зависит от этого показателя стали. Чаще всего при изготовлении зубьев применяется металл с обозначением М42 (это означает твердость кромки по категории Виккерса — 950 единиц). Чтобы обрабатывать инструментальную сталь, такого показателя мало, поэтому берется твердость зубьев М71 (100 единиц по Виккерсу), работы средней сложности требуют твердости М51.

Геометрическая форма определяется углом заточки и профилем режущего элемента. Чтобы резать профиль (швеллер, уголок, тавр, двутавр, трубы) в размер, требуется формировать зубья с усиленными спинками. Это диктуется специальной формой профиля, при резке которой возникает ударное действие и вибрация, ведущие к возникновению сколов и трещин. Чтобы обрабатывать вязкую нержавейку или другие материалы с подобными показателями, зубья делают острыми, между ними оставляется значительный промежуток.

Разводка режущих элементов делается в зависимости от размеров и массивности обрабатываемого материала. Например, для предупреждения защемления при резке сплошного массивного материала применяют полосы на пиле с чередованием узкой и широкой разводки.

Виды пил в зависимости от работы с материалом

Следующее разделение на категории производится по материалу обработки:

Следующее разделение на категории производится по материалу обработки:

- для камня;

- для металла;

- для дерева;

- для синтетики.

Работа с твердыми материалами (металл, камень) проводится инструментом, у которого рабочее пильное полотно усилено сверхпрочными зубьями из соответствующих сплавов. Неправильный выбор пильного полотна ведет к его разрыву и порче кромок на обрабатываемой заготовке. Перед покупкой пилы определяют фронт дальнейшей работы.

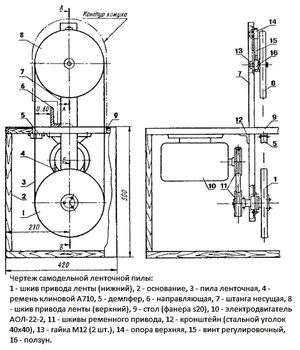

Устройство и сборка ленточного станка

Агрегат для распиливания различных материалов можно изготовить самостоятельно, в мастерских отлично работают ленточные пилы. Своими руками можно собрать пилу с наименьшими затратами и предусмотреть все тонкости работы.

Агрегат для распиливания различных материалов можно изготовить самостоятельно, в мастерских отлично работают ленточные пилы. Своими руками можно собрать пилу с наименьшими затратами и предусмотреть все тонкости работы.

Столярные агрегаты для распиловки древесины ленточного типа имеют в основании рабочий стол, на нем располагаются рабочие и дополнительные элементы, круговым движением подается режущее полотно, опирающееся на два колеса. Для устройства и установки полноценного оборудования требуется достаточное пространство, так как оборудование вместе с линией подачи имеет большие размеры.

Можно изготовить своими руками переносную настольную установку для ручного распиливания, но в небольшом пространстве цеха нельзя распускать бревна на доски.

Устройство каркаса

Для станины выбирают твердое дерево, чтобы избежать вибрации. Поверхность рабочего стола можно делать из толстой фанеры, а боковые ребра окантовывать рейками или металлом. Несущую штангу изготавливают в виде балки. Предварительно делают схематический чертеж, размеры деталей на котором зависят от горизонтальных размеров и высоты цеха. Указывается заранее продуманная высота каркаса, диаметр шкивов и длина штанг. Можно выполнить точный деталировочный чертеж, что более удобно для сборки.

Для станины выбирают твердое дерево, чтобы избежать вибрации. Поверхность рабочего стола можно делать из толстой фанеры, а боковые ребра окантовывать рейками или металлом. Несущую штангу изготавливают в виде балки. Предварительно делают схематический чертеж, размеры деталей на котором зависят от горизонтальных размеров и высоты цеха. Указывается заранее продуманная высота каркаса, диаметр шкивов и длина штанг. Можно выполнить точный деталировочный чертеж, что более удобно для сборки.

Высота стола для работы предусматривается комфортного размера, при этом предусматривается место для размещения приводного и нижнего шкива, отходов стружки и самого двигателя. Форма стола бывает любая, но часто станину изготавливают в виде тумбы с закрытыми боками, одновременно служащей для накопления стружки. Делается простое открывание для удобства очистки.

Столешница располагается непосредственно на каркасе. Иногда высоты нижней станины оказывается недостаточно, в таком случае делают крепкую надставку для поднятия поверхности рабочего стола на нужную высоту.

Установка штанги и шкивов

Опорная штанга выполняется из брускового профиля сечением не меньше 8×8 сантиметров. К нему со стороны, принятой за условно заднюю поверхность, прикрепляют две опоры, на которых будут расположены шкивы (колеса). Опоры делают из крепкого материала, допускается клееная фанера с прочным остовом. Расстояние между колесами выбирают так, чтобы проходило распиливаемое бревно с запасом по бокам.

Опорная штанга выполняется из брускового профиля сечением не меньше 8×8 сантиметров. К нему со стороны, принятой за условно заднюю поверхность, прикрепляют две опоры, на которых будут расположены шкивы (колеса). Опоры делают из крепкого материала, допускается клееная фанера с прочным остовом. Расстояние между колесами выбирают так, чтобы проходило распиливаемое бревно с запасом по бокам.

Диаметр шкивов выбирается произвольно, увеличение показателя ведет к более качественной работе. Для подбора существует негласное правило, по которому отношение режущего полотна к диаметру шкива составляет 1/1000. Например, для ленты шириной 4 мм диаметр колеса должен быть 400 мм.

Диаметр колеса для натяжки ременного привода выбирают в зависимости от длины режущей ленты, диаметра основных шкивов и числа оборотов двигателя.

Кромку шкивов для полотна изготавливают немного выпуклой, около 5−10˚, что способствует самоцентровке ленты, отчего она не уходит в сторону и не спадает. На приводном шкиве предусматривают неглубокую канавку для нахождения там ремня. Обычно для обтяжки шкива используют велосипедные камеры, резина которых не дает соскакивать ленте.

Верхний шкив располагают на движущемся горизонтально блоке для выбора натяжения ленты. Для этого нужен механизм подъема, простой вариант которого представляет собой брус, подсоединенный пружиной к рычагу и находящийся под блоком. Крепится рычаг несколькими болтами на разных уровнях, а пружина обеспечивает требуемое давление.

Нижний шкив составлен из двух колес (ведущего и ведомого), расположенных на оси. Важно провести балансировку нижнего и верхнего шкивов в плоскости, сведя к минимуму появление «восьмерок». Верхний шкив удобно крепить самоцентрирующимися подшипниками, крепко закрепленными к колесам. После окончания сборки указанного этапа проводят проверочный пуск агрегата на короткое время.

Установка направляющих для полотен

Чтобы пила распиливала материал ровно и лента не продавливалась, на узком брусе вдоль тупого пильного конца устанавливают направляющие. Расхожий вариант устройства представляет собой расположенные на брусе три подшипника, на один из которых ложится полотно плоской стороной, два другие поддерживают его с боков. Иногда по бокам вместо подшипников ставят ограничители из дерева.

Чтобы пила распиливала материал ровно и лента не продавливалась, на узком брусе вдоль тупого пильного конца устанавливают направляющие. Расхожий вариант устройства представляет собой расположенные на брусе три подшипника, на один из которых ложится полотно плоской стороной, два другие поддерживают его с боков. Иногда по бокам вместо подшипников ставят ограничители из дерева.

Выравнивают направляющие в опорной точке, чтобы на противоположном конце не было вертикального отклонения, для удобства положение балки отмечают при полотне, распложенном внатяжку.

Процесс спайки режущей ленты

Пайка в мастерской происходит следующим образом:

- места на стыке полотна с двух концов шлифуют, между поверхностями размещают латунную полоску;

- для изготовления полоски отрезают кусочек латуни (0,3−0,4 мм) по ширине пильного полотна, увлажняют и присыпают с двух сторон порошком буры;

- губки клещей разогревают доступным способом (газовая горелка или горн) до ярко-красного цвета, прикладывают к месту спайки и прижимают;

- полоса нагревается от раскаленных губок, латунь плавится и растекается, а бура работает в виде флюса, который предупреждает окисление пайки при нагревании;

- клещи не снимают до полного остывания соединения и отвердевания припоя, после их снятия место спайки увлажняют мокрой губкой для закаливания;

- осматривают стык, его твёрдость должна соответствовать полотну;

- если место стыка твердое, то процедуру подогрева клещами повторяют до возникновения соломенного цвета спайки, постепенно охлаждают;

- мягкая спайка требует еще одного раскаленного подогрева клещами и более резкого охлаждения;

- чтобы губки клещей в процессе не припаялись к пильной полосе, на их контактные поверхности наносят раствор мела с жидким стеклом;

- для установки и натяжения на нижний и верхний шкив используют рукоятку, правильность расположения на дисках и роликах упора проверяют вращением, регулируют правильность прохождения;

- на короткое время включают агрегат и дополнительно регулируют при необходимости.

Установка дополнительных направляющих

Идеальным положением для направляющих считается расстояние на 30−40 мм от бревна, больше делать не рекомендуется. Если на ленточной пиле будет распускаться древесина разной ширины, то лучше предусмотреть возможность регулировки направляющих элементов.

Идеальным положением для направляющих считается расстояние на 30−40 мм от бревна, больше делать не рекомендуется. Если на ленточной пиле будет распускаться древесина разной ширины, то лучше предусмотреть возможность регулировки направляющих элементов.

После указанных этапов сборки ленточная пила готова к работе, но по технике безопасности требуется изготовление защитного кожуха, для установки на верхний шкив. Это делается на случай соскальзывания стремительно вертящейся ленты со шкива — так она задержится кожухом.

Контейнер для накопления стружки делается легко доставаемым и очищаемым. Так как сбор отходов обычно ведется в нижней части станины, то привод ремня выводят в боковое пространство, чтобы он не засорялся стружкой. Двигатель также закрывается кожухом от пыли и отходов обработки.

Чтобы древесина станка не портилась на протяжении длительного времени, ее обрабатывают лаком, предварительно применив антисептические препараты.

Триммер для дачи

Работа Ленточной Пилой По Дереву

Как ленточная пила работает на дереве и его сборке

Итак, что такое ленточная пила на дереве и как она работает? Люди думали о том, как обращаться с журналами много лет назад. Мы не будем говорить о древних методах, но давайте поговорим о некоторых популярных методах. Ленточные пилы для дерева являются особенными. полотна с надрезом в виде зубов, которые закреплены в виде кольца, одеты в шкивы, вращаются с большой скоростью, распиливают бревна, которые не могут нарезать пилы. Ленточная пила может иметь узкий тип и широкий тип.

Типы профилей пильных полос

Типы профилей пильных полос

Что вам нужно знать о ленточной пиле

Какова будет распиловка дерева, зависит от формы зуба оборудования. Это зубная лента, которая показывает тип пиления. Что я должен отдать предпочтение? Пила с узкой лентой недорого и очень проста в использовании. Смысл в том, что зуб не может быть высотой не более 20% ширины полотна, иначе сталь из тяжелой нагрузки будет разрываться, как лист бумаги. Какой шаг и высота зуба определяет площадь полости. Потому что, если опилки не будут выниматься, но накапливаются в разрезе, тогда пила будет застревать и забивать опилки. На практике существует определение высоты зуба, и оно равно не менее 5 мм. И, соответственно, ширина холста должна быть меньше 25 миллиметров. Часто обнаруживается узкая пила, которая разрывается. Широкие пилы разрываются очень редко. На таких пилах могут появляться трещины, и это связано с неправильным размером размеров, регулированием. Но, чтобы сломать это, он все равно должен работать. Трещины могут быть:

- в углублениях зубов;

- в центральной части пилы;

- на краю в спине.

Наиболее распространенными дефектами являются долины зубьев ленточного оборудования. При работе пилы имеются дефекты. Из-за дефектов такая пила делает неровную вырубку дерева. Как предотвратить образование дефектов? На узких пилах зубы согнуты. Проводка выполняется следующим образом: 1-й контакт слева, 2-й правый, 3-й прямой и снова: левый, правый, прямой. В этом случае пила удерживается левым и правым зубьями, а прямая занята очисткой опилок.

Наилучшим является работа пилы с очисткой опилок на 100%, а узкая пила удаляется на 30%, потому что высота зубов этого типа была низкой. Из вышесказанного можно сделать вывод, что скорость узкой пилы ниже, так как отток опилок низкий и замедляет пилы. Кроме того, узкая пила не имеет стабилизатора и поэтому застревает и ослабляется в разрезе, что приводит к разрыву. И тогда вам придется ремонтировать и готовить снова. Вывод недвусмыслен, широкая ленточная пила для дерева по-прежнему является лучшим вариантом. Единственное, что вы можете сделать, это увеличить ширину стального листа. Соотношение не должно превышать 20. 80. Зубы могут быть сплющены на кончике, тем самым создавая расширение в разрезе. Вы также можете осаждать стеллит. После этого зубы будут гарантированно работать на сто процентов. Если стеллит сделан, то проводка не требуется.

Перед установкой ленточнопильного полотна на станок убедитесь, что зубья пилы направлены правильно, в соответствии с направлением движения полотна. Если зубья пилы по металлу направлены в сторону противоположную направлению движения полотна, выверните ее. После установки пильного полотна убедитесь, что оно установлено правильно: зазор между спинкой полотна и фланцем шкива должен быть равномерным на обоих шкивах (1-2 мм), полотно должно находится в направляющих максимально глубоко, до контакта с верхним опорным подшипником, зазор между направляющими и полотном должен быть выбран (до контакта с полотном не затрудняющим его движение), натяжение полотна должно соответствовать рекомендуемому (250-280 Н/кв.мм).

Перед началом пиления: убедитесь, что выбранное полотно соответствует поставленной задаче: шаг зуба полотна должен соответствовать размеру заготовки, а тип полотна разрезаемому материалу. Для достижения наилучших результатам предлагаем пользоваться нашими рекомендациями по выбору ленточнопильного полотна для решения Ваших задач. Если полотно выбрано правильно, для достижения его максимальной жесткости в зоне реза, установите направляющие максимально близко к разрезаемой заготовке (насколько позволяет её размер и конструкция станка — не допускать контакта блока направляющих с подвижной губкой тисков), убедитесь, что заготовка надежно закреплена в тисках, СОЖ бесперебойно подается в зону резания и соответствует рекомендуемой концентрации (зависит от материала заготовки), щетка для удаления стружки в рабочем состоянии.

Для подбора режимов резания для каждой конкретной задачи также необходимо воспользоваться нашими рекомендациями: скорость полотна и производительность определяются и устанавливаются в зависимости от материала, формы и размеров заготовок, ресурс пилы напрямую зависит от выбора оптимальных параметров резки.

.png) Во время пиления: При установке нового полотна необходимо провести его обкатку (приработку), для этого начните пиление со скоростью 70% и подачей 50% от рекомендуемых, при возникновении вибрации уменьшите скорость подачи, при этом необходимо следить за формированием стружки. По истечении 15-20 минут реального пиления постепенно, в несколько этапов увеличивайте скорость полотна, также постепенно доводите скорость подачи до нормальной — ориентируйтесь при этом на время одного реза, исходя из заданной производительности (кв.см/мин) и площади сечения заготовки (кв.см).

Во время пиления: При установке нового полотна необходимо провести его обкатку (приработку), для этого начните пиление со скоростью 70% и подачей 50% от рекомендуемых, при возникновении вибрации уменьшите скорость подачи, при этом необходимо следить за формированием стружки. По истечении 15-20 минут реального пиления постепенно, в несколько этапов увеличивайте скорость полотна, также постепенно доводите скорость подачи до нормальной — ориентируйтесь при этом на время одного реза, исходя из заданной производительности (кв.см/мин) и площади сечения заготовки (кв.см).

Отправить ответ