Как рассчитать диаметр отверстия под резьбу

Содержание:

Сверло под резьбу – металлорежущий инструмент, который используют перед применением метчика или аналогичного приспособления. Необходимо, чтобы все параметры соответствовали действующим требованиям и стандартам. В противном случае крепление будет ненадежным.

Для выбора оптимального диаметра сверла под резьбу были разработаны специальные таблицы. Значение зависит от типа нарезки. Требования к размеру сверла и параметрам метрических отверстий регулируется межгосударственным стандартом ГОСТ 19257-73. В качестве вспомогательного инструмента необходимо использовать штангенциркуль или другое приспособление для вычисления размера и шага резьбы.

Параметры отверстия

Резьбу различают по следующим характеристикам:

- Единица измерения. На территории страны используют преимущественно метрическую систему исчисления. Дюймовыми значениями пользовались в трубной промышленности.

За рубежом дюймовая система считается основной. Владельцы автомобилей, которые собирались для американского рынка, знают, что в них нет ни одного элемента с метрической нарезкой.

- Шаг резьбы и количество заходов ниток. Нестандартные параметры используются в автомобильной и станкостроительной промышленности.

- Форма профиля. Фигуры отличаются по типу нарезки. Существуют элементы треугольной, прямоугольной, трапециевидной и круглой формы.

- Направление витков. Различают право- и левосторонние нарезки.

- Вид. Наружная или внутренняя.

- Тип поверхности. Он может быть цилиндрическим или коническим.

Основным условием качественного соединения является соответствие показателей внешней и внутренней резьбы. Если один из параметров не совпадает, крепление будет ненадежным.

Наиболее распространенными методами резьбового соединения являются болтовой и шпилечный крепежи. В последнем случае помимо основного приспособления в качестве вспомогательных элементов используют гайки и шайбы.

Предварительное сверление отверстий – непременная процедура, предшествующая нарезке. При этом диаметр буравчика должен быть несколько меньше размера болта или шпильки.

Глубина сверления – один из самых важных показателей. При расчете необходимо учитывать следующие факторы:

- глубину ввинчивания резьбового элемента;

- величину наружной нарезки;

- наличие и параметры фаски.

Для расчета глубины ввинчивания необходимо учитывать тип обрабатываемого материала. Для стали, титана, бронзы и латуни никакие поправки не нужны, а вот для серого и ковкого чугуна применяют повышающий коэффициент 1,25. Для легких сплавов этот показатель еще выше – его увеличивают в два раза.

Таблица размеров сверла и отверстий под метрическую и дюймовую резьбу

Рассмотрим результаты расчетов из ГОСТ 19257-73:

- Под резьбу М3 необходим метчик, для которого стандартный шаг – 0,5, сверла – 2,5 мм.

- Под резьбу М4 необходим метчик, для которого стандартный шаг – 0,7, сверла – 3,3 мм.

- Под резьбу М5 необходим метчик, для которого стандартный шаг – 0,8, сверла – 4,2 мм.

- Под резьбу М6 необходим метчик, для которого стандартный шаг – 1,0, сверла – 5,0 мм.

- Под резьбу М8 необходим метчик, для которого стандартный шаг – 1,25, сверла – 6,75 мм.

- Под резьбу М10 необходим метчик, для которого стандартный шаг – 1,5, сверла – 8,5 мм.

- Под резьбу М12 необходим метчик, для которого стандартный шаг – 1,75, сверла – 10,25 мм.

- Под резьбу М16 необходим метчик, для которого стандартный шаг – 2,0, сверла – 13,5 мм.

Несмотря на то что метрическая система исчислений является наиболее популярной, рекомендуем ознакомиться с таблицей диаметров сверл под резьбу:

Формула подбора сверлильного инструмента

Подбор оптимального размера сверла под резьбу – залог качественной работы нарезного приспособления.

Для расчета проще всего использовать известную формулу: от значения номинального диаметра отнимают величину шага. Например, для М8 необходимо приспособление сечением 8-1,25 (стандартный шаг) = 6,75 мм.

Следует помнить, что при работе с пластичными материалами расчетное количество витков увеличивается. Таким образом, для сверления латуни необходимо подготовить буравчик большего диаметра, чем необходимо для хрупких металлов и сплавов, таких как чугун или бронза.

Как показывает практика, диаметр отверстия должен быть меньше, чем номинальная величина нарезки. При этом существуют предельные показатели, превышение которых считают нарушением технологического процесса. Например, для М6 максимальный диаметр отверстия не должен превышать 5,153 мм.

Какое сверло лучше использовать

Современная промышленность предлагает потребителям широкий выбор приспособлений для обработки различных поверхностей. Встречаются следующие сверла по металлу:

- Спиральные. Наиболее распространенный вид. Представляет собой инструмент цилиндрической формы, изготовленный из высококачественных материалов. Чаще всего используют быстрорежущую сталь. Максимальный диаметр буравчика может достигать 80 мм. Их используют на крупных металлообрабатывающих предприятиях.

- Ступенчатые. Имеют форму расширяющегося бура. Их нельзя использовать в качестве подготовительного инструмента перед применением метчика. Основная область использования – обработка тонколистового металла.

- Перовые. Универсальный инструмент. Особенность – наличие съемных режущих пластин. С их помощью можно получить отверстие идеальной формы. Перовые сверла – относительно недорогой инструмент. Их редко используют для сверления отверстий под нарезку. Основная сфера применения – исправление дефектов и перекосов.

- Удлиненные. Такая конструкция позволяет выполнить глухие или сквозные отверстия на значительной глубине. Эксплуатация таких приспособлений предусматривает использование смазочно-охлаждающей жидкости, которую подают по специальным каналам. На промышленных предприятиях используют буравчики для обработки сверхтвердых материалов.

- Центровочные. Относятся к токарным приспособлениям. Используются для сверления отверстий с целью дальнейшего закрепления заготовки в центрах.

Необходимо обращать внимание на класс точности. От этого параметра зависит чистота готового отверстия. Существует три класса точности:

- «В». Самый низкий класс. Позволяет оформлять отверстия с точностью до 15 квалитета.

- «В1». Инструмент повышенной чистоты. Показатель точности – до 14 квалитета.

- «А». Приспособление повышенной точности. Позволяет выполнять отверстия в диапазоне 10–13 квалитета. Отличаются высокой стоимостью.

Выбор правильного размера сверла для оформления отверстия перед нарезкой резьбы – важная процедура, от качества выполнения который зависит надежность будущего соединения.

А вы пользуетесь формулой подбора или предпочитаете руководствоваться вспомогательными таблицами? Напишите о вашем методе в блоке комментариев.

В сфере машиностроения и металлообработки применяются внутренние метрические резьбы. Для молодых специалистов важно знать диаметры отверстий под резьбу, а так же допуски. При выполнении точных отверстий под резьбу молодые специалисты не только могут нарезать точную резьбу, но и возможно сократить брак. Таблица диаметров отверстий под нарезание внутренней метрической резьбы с допусками регламентированы ГОСТ 16093-81 (ГОСТ 19257-73).

Резьбовое соединение по праву считается одним из наиболее надёжных средств соединения. В случаях, когда что-либо в доме внезапно ломается, большинству из нас в голову приходит мысль о том, что было бы неплохо закрепить отломившуюся часть с помощью болта. Кроме того, что резьбовое соединение максимально прочное и износостойкое, его также можно разбирать. Это довольно часто играет решающую роль, когда дело касается выбора типа соединения.

Резьбовое соединение по праву считается одним из наиболее надёжных средств соединения. В случаях, когда что-либо в доме внезапно ломается, большинству из нас в голову приходит мысль о том, что было бы неплохо закрепить отломившуюся часть с помощью болта. Кроме того, что резьбовое соединение максимально прочное и износостойкое, его также можно разбирать. Это довольно часто играет решающую роль, когда дело касается выбора типа соединения.

Обычно нарезание внутренней резьбы не относят к трудоёмким, сложным процессам, однако некоторые нюансы все же стоит учитывать. Прежде всего — необходимо чётко определить размеры отверстия под нарезание. Также очень важно правильно подобрать и приобрести качественные инструменты. В процессе важно пользоваться таблицей диаметров сверла под резьбу. Учитывайте тот факт, что каждому из типов резьбы соответствует определённый инструмент. Диаметр отверстия рассчитывается индивидуально.

Основные виды резьбы

Существуют параметры, по которым резьбу делят на несколько разнообразных типов, к ним относят:

Существуют параметры, по которым резьбу делят на несколько разнообразных типов, к ним относят:

- форму поверхности (может быть цилиндрической или конической);

- место размещения на изделии (может быть наружным или внутренним);

- количество заходов ниток;

- форму поверхности (цилиндрическая, коническая);

- основное назначение (крепёжная, ходовая или крепёжно-уплотнительная);

- направление вращения (левое или правое);

- форму элементов профиля (треугольная, круглая, прямоугольная, трапеция);

- систему исчисления диаметра.

В зависимости от данных параметров можно выделить такие основные виды резьбы:

- цилиндрическая — обозначают MJ;

- трубная- обозначают G, а также R;

- в форме трапеции — TR;

- круглая (обычно применяется для монтажа сантехнической арматуры) — KP;

- метрическая — M; В форме конуса — MK; Упорная — S;

- дюймовая — NPT;

- трапецеидальная — Tr;

- нефтяного сортамента.

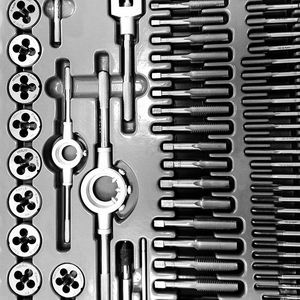

Инструменты для резьбы

Для того чтобы выполнить внутреннюю нарезку, вам потребуется метчик, который представляет собой винтообразный инструмент с заострёнными канавками. Стержень обычно представлен в форме цилиндра или конуса. Канавки разбивают саму резьбу на отдельные участки, которые называют гребёнками. Края таких гребёнок — это и есть рабочие поверхности. На сегодняшний день в продаже можно также найти единичные метчики, они чаще всего применяются в целях исправления сорванной резьбы. Для того чтобы выполнить нарезку новой резьбы, лучше всего приобрести комплект.

Для того чтобы выполнить внутреннюю нарезку, вам потребуется метчик, который представляет собой винтообразный инструмент с заострёнными канавками. Стержень обычно представлен в форме цилиндра или конуса. Канавки разбивают саму резьбу на отдельные участки, которые называют гребёнками. Края таких гребёнок — это и есть рабочие поверхности. На сегодняшний день в продаже можно также найти единичные метчики, они чаще всего применяются в целях исправления сорванной резьбы. Для того чтобы выполнить нарезку новой резьбы, лучше всего приобрести комплект.

Во многих магазинах метчики продают парами: один из них предназначен для чистовой работы, другой для черновой. Первый используют для прорезания канавки, второй помогает углубить и защитить её. Бывают и трехпроходные метчики, которые вставляются в воротки. Тонкие инструменты можно найти в продаже в наборах по два, широкие — по три. При покупке таких метчиков учитывайте, что их размер должен непременно совпадать с размером резака. В наборах инструменты обычно отличаются друг от друга согласно рискам, которые нанесены на концах. Присмотревшись можно увидеть отличия:

- Метчик № 1 имеет полные гребни зубцов, его диаметр совпадает с размерами резьбы.

- Метчик № 2 имеет сильно обрезанные верхушки зубьев, его диаметр немного меньше.

- Метчик № 3 имеет укорочённый заборной сегмент и более длинные гребни.

В целом все метчики можно разделить на:

- трубные, предназначенные для внутренней резьбы;

- метрические.

Качество инструментов полностью зависит от материала и свойств. Метчик должен быть из хорошего металла.

Для того чтобы максимально продлить износостойкость метчика, а также повысить качество резьбы, стоит также дополнительно приобрести смазку. В роли смазки при нарезании резьбы в стальных деталях лучше всего применять олифу. Если планируется обработка алюминиевых деталей, применяйте керосин или обыкновенный спирт. Когда под рукой нет подобных технических жидкостей, для смазки инструментов можно применить самое обыкновенное машинное масло. При этом учитывайте, что эффект от него будет намного ниже, чем от других перечисленных средств.

Как правильно применять метчик

Предварительно, перед тем как начать нарезание резьбы, необходимо определить точный диаметр отверстия и просверлить его. Для того чтобы упростить процесс, был разработан ГОСТ, содержащий таблицы, которые, в свою очередь, дают возможность определить диаметр отверстия. Используя диаметр отверстия под резьбу, подобрать диаметр сверла будет намного проще.

Предварительно, перед тем как начать нарезание резьбы, необходимо определить точный диаметр отверстия и просверлить его. Для того чтобы упростить процесс, был разработан ГОСТ, содержащий таблицы, которые, в свою очередь, дают возможность определить диаметр отверстия. Используя диаметр отверстия под резьбу, подобрать диаметр сверла будет намного проще.

Помните, что в том случае, если диаметры отверстий под нарезание металлической резьбы не будут совпадать, грозит не только низкокачественное выполнение, но также серьёзная поломка инструмента. Диаметр сверла для резьбы должен быть в несколько раз меньше номинального диаметра, потому как метчик при формировании канавок не только срезает металл, но и немного продавливает его. Все диаметры можно найти в таблицах по ГОСТУ. Немаловажно, что в таких целях необходимо просверлить отверстия различного диаметра.

Также помните о том, что если резьбу необходимо нарезать в изделиях из хрупкого металла, диаметр из упомянутой выше таблицы следует уменьшить на 1/10 мм. Можно также попробовать рассчитать диаметр отверстия под резьбу м8 или отверстия под резьбу м6 самостоятельно. Для этого нужно вычесть из диаметра нарезаемой резьбы значение её шага. Шаг для выполнения данного вычисления можно узнать из специальной таблицы.

Если требуется определить диаметр отверстия с использованием трехзаходного инструмента, воспользуйтесь соответствующей формулой. Для того чтобы витки внутренней резьбы были максимально аккуратными, а также для того, чтобы все нужные параметры соответствовали значениям, нарезать следует не спеша. Процесс должен проходить постепенно.

Обратите внимание на то, что если вы хотите выполнить максимально качественную обработку понадобится, как минимум, комплект из двух инструментов. Наборы из нескольких метчиков используют для отверстий диаметром в пределах 3−4 мм. Для того чтобы обработать отверстие большего диаметра, следует приобрести комплект из трех метчиков и трехпроходной инструмент.

Воротки, в которые вставляется метчик, как правило, имеют простую конструкцию либо оснащены трещоткой. В любом случае работать с ними необходимо осторожно. Качественная резьба получится в том случае, если вы будете вращать метчик по часовой стрелке, чередуя с проворачиванием против хода резьбы. Рассмотрим ещё несколько главных рекомендаций по выполнению резьбы:

- Инструмент должен быть хорошо заточенным и не иметь отклонений от оси биения. Сам по себе угол заточки полностью зависит от того, насколько твёрдым является обрабатываемый материал. Чем он тверже — тем больше угол.

- Разбивка отверстия с использованием дрели в любом случае будет выше, чем с использованием станка. Как результат — резьбовые витки в профиле приобретут вид немного скошенного конуса. В полноценной резьбе он должен иметь острый конец. Для того чтобы избежать этого, необходимо во время процесса принимать сверло на 0,2 мм меньше данных в таблице по ГОСТУ. Вполне возможно, что нарезание будет затруднительным, но если делать все аккуратно и поэтапно, резьба получится качественной.

- Предварительно перед сверлением лучше произвести разметку, а затем с помощью керна сделать глубокую насечку.

- Деталь перед обработкой следует надёжно закрепить в наиболее удобном положении. К примеру, если вы будете выполнять процесс стоя, деталь лучше всего прочно зафиксировать в тисках.

Что предпринять, если метчик сломался

К сожалению, иногда инструменты ломаются даже при точном соблюдении технологии у мастеров с многолетним опытом работы. В данной ситуации нельзя спешить: одним неосторожным движением можно сломать дорогую деталь. Рассмотрим несколько советов на случай, если у вас сломался метчик:

К сожалению, иногда инструменты ломаются даже при точном соблюдении технологии у мастеров с многолетним опытом работы. В данной ситуации нельзя спешить: одним неосторожным движением можно сломать дорогую деталь. Рассмотрим несколько советов на случай, если у вас сломался метчик:

- Ни в коем случае не стучите по лопнувшему инструменту молотком, в ожидании, что он посыплется мелкими кусками. Так вы напрочь испортите резьбу, более того, повредите отверстие так, что придётся его просверливать заново.

- Не пытайтесь высверлить инструмент. Даже если у вас получится выровнять часть обломка, высверлить все равно не выйдет, потому как сверло непременно уйдёт в мягкое тело детали.

- Если деталь, к примеру, алюминиевая, сломанный метчик можно достать с помощью разбавленной азотной кислоты. На алюминиевый сплав она не действует, а вот стальной инструмент можно будет без труда извлечь через 20−25 минут. Такой способ можно применить при удалении обломков инструмента. В целях безопасности лучше всего разбавлять кислоту, наливая её тоненькой струйкой в воду (именно так, не наоборот). Таким образом, вы сможете избежать нагрева посуды и исключить выброс капель кислоты в момент химической реакции.

- Относительно деталей из стали — способ, описанный выше, не подойдёт. В таком случае вам предварительно нужно будет сделать буртик из нейтрального материала к кислоте (это может быть воск, парафин). За процессом необходимо тщательно следить, потому как эрозии подвергается также и внутренняя часть отверстия.

- Для того чтобы избежать коррозии, деталь следует хорошо промыть деталь с мылом, высушить, а затем покрыть защитным материалом.

Нельзя не отметить, что любые химические способы удаления метчика из отверстия имеют массу недостатков. Прежде всего — это непредсказуемый результат, также невозможность извлечения инструмента без погружения в раствор (это, в свою очередь, довольно трудно при небольших габаритах деталей).

Поэтому можно также воспользоваться старым проверенным способом, который предполагает выжигание метчика электроэрозионным путём. Подразумевается удаление частей металла метчика под действием тока. Несколько лет назад подобным способом часто пользовались крупнейшие фабрики, заводы. В наше время существуют специальные портативные станки, которые включают в себя установку и генератор. Подобрав необходимый диаметр, можно с лёгкостью выжечь середину инструмента, а затем извлечь лепестки, резьба не повредится.

Метчик для алюминиевых сплавов своими руками

Для того чтобы сделать внутреннюю резьбу в деталях из латуни, можно применить инструмент, сделанный своими руками и сверла из стандартного набора. Для данной цели отлично подойдёт калиброванная проволока. На ней необходимо будет нарезать внешнюю резьбу с помощью плашки, затем получившаяся заготовка закаляется. Далее деталь отпускается до цвета соломы, затачиваются кромки с помощью точила.

Для того чтобы сделать внутреннюю резьбу в деталях из латуни, можно применить инструмент, сделанный своими руками и сверла из стандартного набора. Для данной цели отлично подойдёт калиброванная проволока. На ней необходимо будет нарезать внешнюю резьбу с помощью плашки, затем получившаяся заготовка закаляется. Далее деталь отпускается до цвета соломы, затачиваются кромки с помощью точила.

Отправить ответ