Как ровно просверлить отверстие в торце дсп

| Автор | Текст сообщения |

|---|---|

admin Конфирмат — одно элементная стяжка для соединения деталей из древесных материалов. Используется при изготовлении мебели, столярно-строительных и других изделий. Наиболее распространенные "ходовые" конфирматы — 6,3(4)х50; 7х50 и 7х70мм. Любимая многими стяжка за простоту установки и не требующая особой точности при присадке. Для установки этой стяжки нужны два отверстия: одно сверлится в торце основной детали, а другое — в пласти детали, которая присоединяется к основной. 1. Отверстие в торце детали: диаметр отверстия(3)=4,5-5мм, глубина сверления для конфирматов, в зависимости от толщины прикручиваемой детали, длинной 50мм — до40мм; для длинны 70мм — до 60мм. Минусы конфирмата: Плюсы конфирмата: Многие производители, справедливо надеясь на прочность металла, вообще перестали использовать шканты вместе с этой стяжкой. Но если сборка проводится без шканта то детали может "уводить" в сторону, что бывает заметно при осмотре некоторых изделий. |

|

admin Сверление отверстий в ДСП (под конфирматы). Чаще всего, новички в мебельном производстве, для сверления используют конфирматное сверло, которое сборное и состоит из обычного сверла и оснащено дополнительной головкой для сверления увеличенного отверстия под шейку конфирмата, которая так же делает зенковку под его шляпку т.е выполняет сразу, одним движением, вы выполняете 3 операции: сверлите отверстие под конфирмат, его головку и зенкерование. Такое сверло идеально подойдет для сборки мебели в домашних условиях но в масштабах небольшого мебельного производства мебели под заказ оно имеет определенные минусы: Когда сквозное отверстие будет готово то для сверления отверстий под шейку и шляпку конфирмата деталь нужно будет сверлить на весу Ступенька фрезы для зенкования быстро тупится и забивается и соответственно дсп "горит" или образуются сколы. |

|

admin Сверление отверстий в ДСП (под конфирматы). Если заниматься мебелью более профессионально то наиболее удобный и дающий много плюсов способ — использовать два сверла 4,5-5мм и 7-7,5мм а так же зенковку(шарошку). Сверла могут быть обычным, по металлу, но лучше использовать по дереву так как оно более лучше отводит стружку и имеет боковые зубья которые при сверление в плоскости "надрезают" ламинат и предотвращают сколы так же для сверления в плоскости детали, для сверла, можно сделать ограничитель глубины сверления (что бы ваш стол дольше вам прослужил) Для снятия фаски отверстия в плоскости детали под головку конфирмата используют зенковку но она довольно груба и фаска будет довольно глубокой что в последующем скажется при закручивании конфирмата. Наиболее подходящим для этих целей является шарошка (бор-фреза)сфероцилиндрической формы с диаметром 12мм. Вы не можете добавить сообщение. Вам необходимо авторизироваться на сайте либо зарегистрироваться.

Конфирмат — это один из самых простых в установке крепежей. Но, как говорится, лучше один раз увидеть, чем сто раз услышать. Поэтому решил выложить видео, в котором покажу и расскажу как разметить и посверлить под эту присадку. Какие инструменты для сверления под конфирмат вам пригодятся? Дрель, свёрла диаметром 7 (или 8) и 5 мм, зенковка, бита, ключ для конфирмата, шило, угольник, рулетка, карандаш. Ну, и для сборки — не забудьте про сами конфирматы

А на фото ниже я "изобразил" разметку. Это не Базис. Но Photoshop тоже хорошая программа.

И ещё одно небольшое, но очень полезное, вспомогательное средство. Из дюбеля я делаю ограничитель глубины сверления. Вот таким образом:

А остальное смотрите в видео: Сверление под конфирмат За видео не судите, пожалуйста, строго. Чертежи я делаю лучше. Всё очень доходчиво и понятно. Вот только не понял почему при первой разметке Вы разметили отверстие не на 8 мм, а на 8,5 (даже оговорились что не на 8 мм, а даже на 8.5).

Николай,спасибо за комментарий. В видео разметка велась на детали толщиной 16 мм. То есть, середина с торца детали — 8 мм. Поэтому на пласти размечается 8,5 мм от края, чтобы избежать "ступеньки" при соединении деталей. Если сверление производится станком, то выдерживается размер 8 мм от края. Соответственно, разметка деталей другой толщины рассчитывается по этому же принципу. Дорогой Василий, спасибо большущее за такие полезные статьи! Благодаря Вашим урокам я собрала себе из ЛДСП стойку для электронного пианино Пласти я сверлила восьмёркой не на всю глубину (1,6), а только на глубину широкой части конфирмата, а остальную часть — пятёркой. Не знаю, стоило ли так заморачиваться Всё получилось Спасибо еще раз Успехов Вам в Вашей работе, и всего самого доброго!

Анна, спасибо вам за отзыв. Было бы очень интересно, думаю не только мне, но и читателям, увидеть ваше творение. Вы можете похвалиться своим реализованным проектом — выложить фотографии стойки и описание процесса работы над ней — на нашем форуме в рубрике Покажи свои работы. Добрый день, Василий! Спасибо за информацию, нашел для себя много полезного. Вопрос: при сборке мебели из букового мебельного щита столкнулся с тем, что при закручивании у конфирмата (двух разных производителей) сворачивались головы. Сверлил сверлом под конфирмат, вкручивалось очень туго, шуруповерт со свежим аккумулятором не докручивал, приходилось крутить шестигранником. сломал. Рассверлил отверстие сверлом на 4,5. То же самое. Сверлом на 5, вроде, полегче, но тоже свернул. Может, конфирмат хорош для ДСП и МДФ, а для дерева, тем более, бука, проще на шурупах собрать? Хорошо, что сначала на обрезках тренировался.

Дмитрий, рад, что вы нашли для себя много полезного на нашем сайте. По поводу крепежа для мебельного щита. Если мебельный щит из мягкой породы древесины, можно использовать конфирмат+шкант. Если из твердых пород — лучше саморез+шкант. Головка самореза под звездочку, чтобы была возможность стянуть детали сильнее. Если вы хотите скрытый крепеж, можно использовать шкант (или ламель) и клей. Посмотрите информацию о том, как скреплять мебельный щит, в статье Мебельный щит. Может быть для сверления в торец надежнее использовать кондуктор (KWB или самодельный) ?

Безусловно, Александр. Полностью с Вами согласен. Но цель видеоурока — показать, что даже имея минимальный набор инструментов (не имея кондуктора, спецсверла для конфирмата, угловых струбцин и т.д.), можно посверлить детали. Большое спасибо , все понятно ! какой диаметр сверла и какой диаметр конфирмата вы использовали

Диаметр сверла, в торец детали 4,5 мм или 5 мм. в пласть 7 мм. Конфирмат 6х50 Все хорошо показано). Хороший комментарий. Спасибо.) Казалось бы, простая задача – просверлить детали с торца для установки конфирматов или шкантов. Но проблема состоит в том, что их нужно сверлить точно под углом 90. Конечно бывалые мебельщики сверлят всегда вручную, и получается у них это быстро и точно! Но в то же время думаю никого не покидает мысль о том, чтобы как-то упростить и систематизировать этот процесс, особенно когда много деталей. Часто бывает, что приходится доверить процесс сверления кому-то неопытному, и тогда возникает много «косяков» со стыковкой деталей. И тогда задумываешься… был бы какой-нибудь простенький станочек, чтобы показать помощнику без навыков что ему нужно делать, а он бы сверлил не торопясь, и качественно. Для торцевого сверления существуют различные приспособления, промышленного производства, как стационарные для цеха или гаража, так и мобильные. Их называют сверлильно-присадочными станками. Но всех начинающих мебельщиков и «сам себе мастеров» интересуют бытовые варианты со стоимостью стремящейся к нулю. Как изготовить такого помощника самостоятельно? Изучая соответствующую тему на форуме мебельщиков мы увидели, что приспособлений для сверления существует наверное столько же, сколько и мебельщиков, каждый считает свое приспособление самым удобным. В принципе это в некоторой степени правильно, ведь каждый делает приспособление под свои задачи и так как ему удобнее. Рассмотрим опыт форумчан, возможно кому-то из вас понравится определенная идея и облегчит работу. Первым мы рассмотрим приспособление, предложенное пользователем Babel.

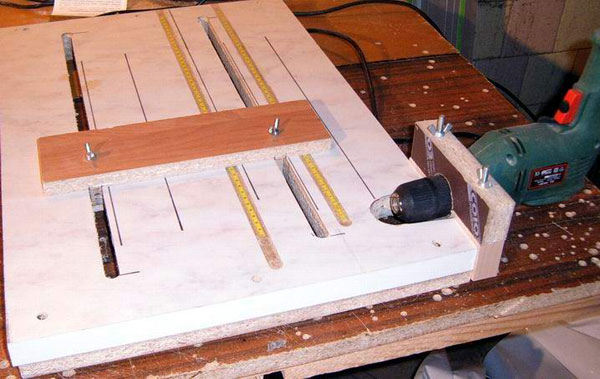

Сам по себе принцип приспособления не нов – в подставке закреплен патрон со сверлом и деталь подается на сверло. Собрано оно из того что было под рукой: кусок столешницы 60х60см, несколько обрезков ДСП, рулетка, саморезы и винты с «барашками». Самая дорогая деталь в приспособлении – небольшая дрель на 400Вт. Дешево и сердито, но свою главную задачу выполняет – упрощает работу и экономит вам время. Для начинающих мебельщиков — просто находка.

Для изготовления приспособления потребуется мощный фрезерный станок, чтобы сделать пазы под направляющую и под линейку. Линейку сделали из рулетки, разрезанной пополам (экономия никому не повредит). Чем больше линейка – тем более универсальной получится конструкция. Для быстрой настройки желательно иметь столешницу около 80см.

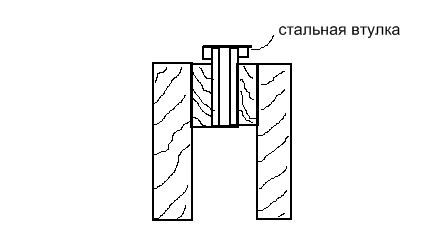

Дрель закрепляется между двумя обрезками этой столешницы. Справа скрепляем обрезки винтами, а после этого просверливаем перпендикулярно коронкой на 60мм отверстие. По высоте дрель регулируется подкладыванием снизу кусочков наждачки, так чтобы ось сверла была на расстоянии 8мм от столешницы.

Другой вариант приспособления кажется более универсальным, позволяет сверлить детали любой длины, хоть все 2750мм, принцип работы прост – кладем деталь, нажимаем педаль и сверлим. Это уже полуавтоматическая система.

Сверление в ЛДСП.

Гофра для отвода опилок из зоны сверления.

Простое устройство педального узла.

Принцип работы и сборки виден на фотографиях и в ролике, выглядит несколько серьезнее, чем первый вариант и, на наш взгляд более удобно, даже отвод для стружки присутствует. Как для начинающих мебельщиков с ограниченным бюджетом тоже вариант отличный, хотя стоит задуматься над более надежным креплением дрели. Аппарат вполне обеспечивает точное сверление под углом 90° на нужную глубину – это его основное предназначение. В педаль можно установить контакт, например от жигулевской педали, для автоматического включения при нажатии и отключения дрели при отпускании педали – это позволит экономить электроэнергию и, самое важное, ресурс инструмента. Третий вариант выглядит уж совсем промышленным, стол с линейкой, изготовленной по принципу форматно-раскроечного станка.

В этом варианте, в отличие от предыдущих, сверло подается на деталь. Двигатель стоит на каретке, взятой от бытового деревообрабатывающего станка. Это как бы все в одном – ставим на каретку двигатель, тянем за рычаг и все проблемы. Для удобства лучше вынести его на передний край стола. Двигатель установлен от стиральной машинки, если работы много лучше поставить что-то более мощное, ход каретки около 10 сантиметров. В качестве переносного «карманного» кондуктора можно использовать идею пользователя suvic.

Просто и надежно, даже относительно точно, как для переносного варианта «must have» для мебельщика. Ну и на закуску еще одна неплохая простая идея для тех, у кого нет места для стационарных конструкций.

Приспособление предназначено для сверления как торцевого так и в пласть. Подъем сверла до 65 мм, упор выставляется по шаблону и используется одним размером и в торец и в пласть. Большие детали (шкафы и длинные элементы) проще и удобнее будет сверлить по кондуктору, а для небольших изделий, как кухонные элементы, например, это самое оно. Настройка очень простая, монтаж и демонтаж легкий и быстрый. Кроме описанных в обзоре самодельных приспособлений существует большое множество серийных вещей, сейчас рынок завален различными вариантами линеек, разовых кондукторов и т.п. Но перед тем как покупать такие вещи, задумайтесь о их функциональности и удобстве использования, так как множество из них не расчитаны на то, чтобы производить большое количество работы. Это скорее приспособы для «домохозяек», испытывающих страх перед дрелью. А то что мы видим в обзоре, это простые, и эффективные приспособления, сделанные бывалыми мастерами. Использовать или нет описанные конструкции в своих целях решать все равно вам, а что удобнее и надежнее – покажет уже ваш опыт и опыт форумчан. Надеемся, и вы поделитесь своим опытом в комментариях к данному материалу. И не забывайте посещать форум мебельщиков. Там тонны полезных идей и тем. |

Буду рад вашим замечаниям и предложениям в комментариях.

Буду рад вашим замечаниям и предложениям в комментариях.

, сэкономила немало денег (готовая фирменная стоит в 3 раза больше, чем я потратила на свою).

, сэкономила немало денег (готовая фирменная стоит в 3 раза больше, чем я потратила на свою). , хоть и не без погрешностей (первый раз вообще серьёзный предмет мебели делала, да и инструментов минимум (ножовка, дрель, линейка, зенковала бормашинкой

, хоть и не без погрешностей (первый раз вообще серьёзный предмет мебели делала, да и инструментов минимум (ножовка, дрель, линейка, зенковала бормашинкой

Отправить ответ