Как сделать кинжал своими руками из железа

Когда я решил сделать первый нож мне было 18 лет, я только увлекся туризмом и у меня не было денег на хороший нож, китайский складник за 300р конечно не плох для нарезания колбасы, но вот палку им не построгаешь.(кстати тот китайский складник еще жив, и я по-прежнему режу им колбасу).

Итак, по порядку.

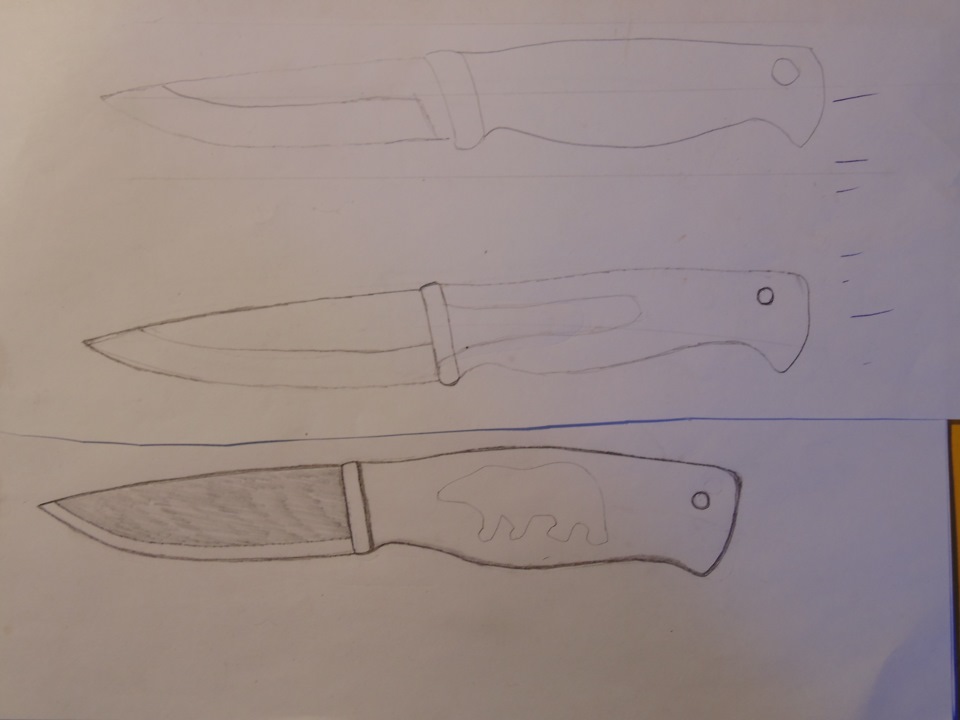

Сначала надо определиться какой будет нож, для этого его надо нарисовать.

Затем выбрать материал. Это самое сложное, вариантов масса. Я пробовал разные материалы, остановился на двух:

1. арматура, она бывает разная! Определить хорошая ли арматура можно лишь попилив ее болгаркой, найти хорошую трудно. Гарно и наковальня для ковки есть не у каждого!

2. Быстрорез (сталь марки р6м5, еще бывает р9м5 и прочие, но нам нужна именно р6м5, из нее еще сверла делают). Достать эту сталь не сложно, и она сразу удобного формата. Это пила, для пиления рельсов и прочего металла.

Эти пилы, кстати, бывают разных размеров. Свободно продаются в магазинах, следует обращать внимание на маркировку стали.

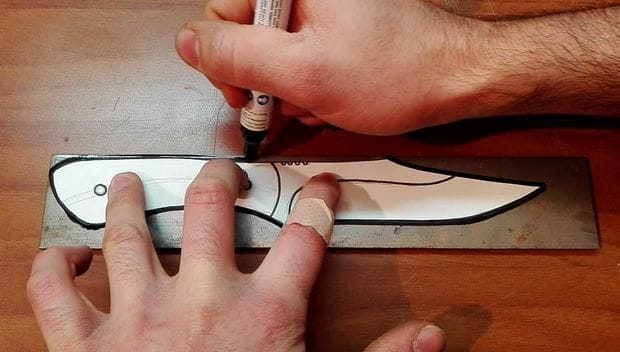

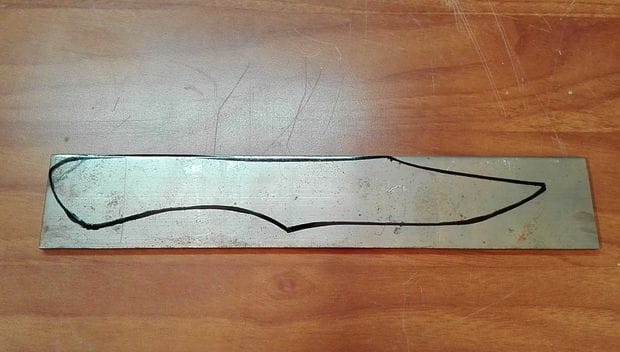

Затем размечаем краской по вырезанному трафарету.

Откладываем заготовку клинка в сторону, переходим к рукояти. Опять выбор материала — творческий процесс. В основном я использую березу, либо сочетание березы и какого нибудь темного дерева. Но цельная рукоять всегда крепче чем клееная, поэтому комбинирую редко.

В данном случае донором будет кусок березы, на который была намотана нитка на стройке.

Для простоты изготовления требуется наличие ленточной шлифовальной машины, без нее процесс формирования скосов и шлифовка будут длительными и утомительными. Для изготовления этого ножа вам понадобится сталь с высоким содержанием углерода, это может быть 1095 или 1070. Автор выбрал сталь 1070.

Материалы и инструменты для изготовления ножа:

— сталь 1095 или 1070;

— бумага, фломастер (или уже готовый шаблон ножа);

— древесина, рог оленя (или другой материал для изготовления ручки);

— штифты из меди или латуни для крепления ручки;

— ленточный шлифовальный станок;

— дрель со сверлами (а лучше сверлильный станок);

— печь или другой источник тепла для закалки стали;

— напильники, наждачная бумага разной зернистости, WD-40 и др.;

— льняное масло для пропитки ручки;

— ленточный отрезной станок (в самом крайнем случае болгарка и масса терпения).

Процесс изготовления ножа:

Шаг первый. Заготовка

При изготовлении любого ножа все начинается с шаблона. Шаблон можете скачать уже готовый и просто распечатать на принтере. Или же можете разработать свой. Далее шаблон нужно вырезать и затем приклеить к листу металла, из которого будет делаться заготовка. Или же шаблон просто можно обвести, но с бумагой работать проще.

Далее начинается самое сложное, нужно вырезать основной профиль ножа. Если у вас нет ленточного отрезного станка, как у автора, то этот процесс будет более тяжелым и длительным. Теоретически работу можно выполнить обычной болгаркой.

Шаг второй. Сверлим отверстия

На следующем этапе автор сверлит отверстия под штифты, которые будут удерживать рукоятку. Как минимум, таких штифтов должно быть два. Но для красоты их можно сделать и больше. Отверстия удобно сверлить на сверлильном станке. Диаметр подбирайте в зависимости от толщины ваших штифтов.

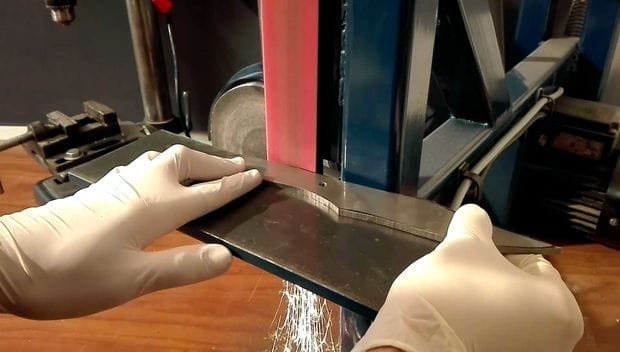

Работая на ленточной машине, нужно обязательно пользоваться респиратором и желательно надевать защитные очки, так как образуется много металлической пыли. Хоть наш клинок и будет проходить закалку, не нужно допускать чрезмерного перегрева металла.

Шаг четвертый. Формируем скосы

Следующим этапом является формирование скосов и это занятие можно считать самым ответственным. От угла заточки зависят режущие характеристики ножа и то, как легко его будет точить в будущем. Чтобы нож хорошо резал, лезвие должно быть тонким, а чтобы нож хорошо рубил и был прочным, лезвие нужно делать потолще.

Важно также помнить, что если лезвие металла будет слишком тонким до закалки, оно будет слишком сильно перегреваться и закалка получится не качественной, либо вовсе не получится. Так что лучше сперва сформировать основной профиль скосов, а потом доработать его на ленточной шлифовальной машине, а лучше вручную.

Чтобы сформировать скосы правильно, сперва на заготовке нужно нарисовать линию и уже потом, ориентируясь на эту линию, стачивать металл. В общем, тут вам понадобятся некоторые навыки работы со шлифмашиной.

Шаг пятый. Закаляем клинок

Теперь нам нужно закалить сталь, так она станет упругой, и металл не будет гнуться при отрезании твердых предметов, к тому же, нож будет хорошо держать закалку. Температура закалки выбирается в зависимости от типа стали. Если говорить про сталь с высоким содержанием углерода, то ее греют обычно до температуры до 800 о С.

Чтобы понять, до какой температуры греть металл, если вы не знаете, что конкретно это за сталь, можно воспользоваться постоянным магнитом. Как только магнит по мере нагревания стали перестанет к ней притягиваться, сталь можно охлаждать.

Еще определить нужную температуру нагрева можно по специальной цветовой шкале.

Охлаждают металл обычно в масле, в редких случаях сталь закаляют между двумя пластинами, в воде или на воздухе.

В заключении хотелось бы напомнить, что масло для закалки не должно быть холодным, иначе оно может быть слишком густым. Если масло густое, то возможно его придется подогреть.

Шаг шестой. Очистка лезвия

После гашения в масле и нагрева на металле будет много загрязнений. Как с ними бороться, тут уже решает каждый сам для себя. Можно слегка пройтись по стали ленточным шлифовальным станком, а потом доработать металл вручную. Или же, вооружившись наждачной бумагой и WD-40, можно очистить металл вручную.

Автор поставил перед собой задачу отполировать сталь до зеркального блеска. Тут ему понадобился полировальный круг с пастой.

Шаг восьмой. Завершающий этап сборки ножа

Когда эпоксидный клей полностью высохнет, струбцины можно снимать и теперь нож опять отправляет на шлифовку. На этот раз с помощью шлифмашины нужно задать профиль ручки. Ну а этот параметр у нас соответствует профилю клинка, где деревянная ручка крепится. Так что просто выравниваем древесину на уровне металла. Грубый профиль можно задать рашпилем.

Также вам понадобиться убрать все заусеницы, неровности и так далее. В завершении нужно довести ручку до идеально гладкого состояния. Это делается путем уменьшения зернистости на ленточном шлифовальном станке. Еще ручку желательно шлифонуть вручную мелкой наждачной бумагой.

Вот и все, нож почти готов, остался финальный шаг – заточка. Автор точит нож до состояния лезвия. Он должен без проблем резать бумагу не хуже канцелярского ножа. Для такой тонкой заточки можно использовать водный камень или полировку кругом.

Если вы хотите сделать свой нож уникальным, можете выполнить на нем гравировку или вытравить нужную надпись.

Процесс изготовления кинжала немного отличается от процесса изготовления ножа. Отличие это заключается в том, что большинство ножей обрезаются только, с одной стороны. Кинжал же является осевым оружием, которое затачивается с обеих сторон. Ведь основной целью кинжала является не нарезка колбасы и сыра, а колющий удар. В практике он может пригодиться для забоя свиней, овец, коров и другого домашнего скота либо для пополнения коллекции любителей холодного оружия.

Как всегда, изготовление холодного оружия, в частности кинжала, начинается с закупки стальных пластин высокоуглеродистой стали. В статье «Как сделать нож из пластинчатой стали» мы уже говорили о том, какую марку стали можно использовать для изготовления ножа. Не буду повторяться – вам легче кликнуть мышкой по ссылке.

После того как вы определились с выбором материала – необходимо нарисовать эскиз кинжала и вырезать шаблон, для того чтобы приклеить его на стальную пластину. Размеры кинжала вы можете сделать любые, выбрав по своему вкусу ширину и длину – главное соблюдать пропорции и симметрию.

Далее при помощи ножовки вырежьте по этому шаблону форму кинжала. Постарайтесь удалить как можно больше лишнего металла, чтобы потом стало легче и быстрее произвести его дальнейшую обработку.

Окончательную форму кинжалу можно придать при помощи шлифовальной машинки, наждака либо по старинке используя набор напильников.

На следующем этапе изготовления кинжала мы делаем скосы лезвия с обеих сторон клинка. Зажмите заготовку в тисках и, взяв в руки напильник, принимайтесь за дело. Стачивайте каждый скос к осевой центральной линии кинжала – сначала с одной стороны, затем с другой.

После того как вы добьётесь нужной формы клинка кинжала можно приступать к изготовлению рукояти и гарды. Гарду мы будем делать из куска латуни, а для рукояти используем деревянные накладки (можете использовать любой другой материал, например, ту же латунь или алюминий, пластик, текстолит и т.д.)

Отпилите косок латунной пластинки нужного размера и просверлите в середине несколько отверстий, для того чтобы сделать паз, с помощью которого мы наденем гарду на рукоять кинжала, подвинув ее к основанию лезвия. Используйте сверло диаметром, равным толщине хвостовика кинжала.

При помощи напильника пропиливаем паз нужной длины. Только не переборщите. Гарда должна зайти на рукоять легко, но не должна болтаться.

Теперь просверлим два отверстия на рукояти кинжала для крепления деревянных накладок. Для накладок можно использовать деревянные пластины лиственных пород. Поместите гарду на своё место, затем плотно приставьте одну из деревянных пластин к рукояти и зажмите в тисках. Просверлите в ней отверстия. Затем ту же манипуляцию проделываем со второй накладкой. Кстати, смотрите, чтобы эти деревянные детали были несколько больше рукояти кинжала для более правильной их последующей обработки.

Далее крепим накладки при помощи временных деревянных штифтов и отпиливаем концы. Временные потому что после того как мы обработаем рукоять, нам необходимо будет разобрать всю конструкцию, чтобы подвергнуть клинок кинжала закалке и отпуску.

Ну, теперь собственно можно приступать к обработке рукояти на наждаке, шлифовальной машинкой или посредством рашпиля, дабы придать ей нужную нам форму.

После того как рукоять будет окончательно сделана и отшлифована, вновь разберём кинжал, на составляющие, выбив деревянные штифты.

Далее нам предстоит совершить закалку и отпуск клинка. Для чего нужно это делать? Все просто. Сталь, которую мы использовали для изготовления кинжала так сказать необработанная (сырая) и поэтому такой клинок не будет прочным и очень быстро начнёт тупиться. Чтобы этого избежать, кинжал необходимо сначала подвергнуть закалке – таким образом, мы сделаем сталь очень твёрдой, а затем – отпуску, так как твёрдая сталь станет довольно хрупкой, а отпуск позволит смягчить ее и сделать более пластичной. В результате мы получим идеальную для холодного оружия молекулярную структуру стали.

Чтобы не повторяться, я ещё раз отправлю вас на страницу изготовления ножа, где подробно описана методика закалки стали.

После того как мы провели все необходимые манипуляция по закалке стали, нам остаётся собрать кинжал, но предварительно сначала отшлифуем клинок до зеркального блеска. Шлифовку начинаем с крупнозернистой наждачной бумаги, затем среднезернистой, потом мелкозернистой и в конце используем пасту гоя.

Для сборки рукояти мы будем использованы штифты, которые мы отпилим от латунного прута. Штифт должен быть чуть длиннее толщины рукояти, чтобы мы смогли произвести качественную заклёпку.

Одеваем на рукоять гарду, обмазываем накладки эпоксидной смолой (или другим подходящим клеем) и плотно прижимаем их к хвостовику кинжала. Вставляем латунные штифты и молотком производим заклёпку. Убираем выступившие излишки клея минеральным спиртом и зажимаем рукоять в струбцины для просушки.

После этого производим шлифовку рукояти и придаём ей окончательную форму. Затем покрываем рукоять тунговым маслом (либо какой-нибудь другой жидкостью, защищающей древесину), которое кроме защитных свойств придаст рукояти приятный тёмный цвет, если нанести его в несколько слоёв.

Все – наш самодельный кинжал полностью готов. Осталось смастерить для него ножны.

Отправить ответ