Как устроена ленточная пила

Содержание:

- 1 Описание ленточных пил

- 2 Устройство и сборка ленточного станка

- 3 Виды пил

- 4 Как устроена ленточная пила?

- 5 Как сделать такой инструмент самому?

- 6 Что полезно знать для успешной работы с инструментом?

- 7 Преимущества и недостатки ленточной пилы

- 8 Как правильно выбирать готовую пилу?

- 9 Как определить качество полотна?

- 10 Видео: ленточная пила своими руками

- 11 Необходимое оборудование

- 12 Инструменты и материалы

- 13 Выбор ленточного полотна

- 14 Как сделать своими руками?

Ленточные пилы относятся к высокопроизводительному оборудованию, позволяющему выпиливать фигурные и прямолинейные контуры. Рабочий инструмент представляет собой гибкую ленту из стали, замкнутую в кольцо, оснащенную по одному краю рядом зубьев.

Ленточные пилы относятся к высокопроизводительному оборудованию, позволяющему выпиливать фигурные и прямолинейные контуры. Рабочий инструмент представляет собой гибкую ленту из стали, замкнутую в кольцо, оснащенную по одному краю рядом зубьев.

Широко агрегаты стали применять только в конце XIX века, несмотря на то, что первый патент на пилу был получен еще в 1808 году английским конструктором. Затем в ближайшие годы такие изобретения регистрировались во Франции и США. Причиной такой нелюбви к ленточной пиле была невозможность точно выполнить соединение режущего полотна.

Описание ленточных пил

Два вращаемых колеса, поддерживающие ленту, размещаются на станине. Они приводятся в действие с помощью привода, идущего от электрического мотора. Режущая лента фиксируется двумя роликами и упором рядом с рабочим столом, предусмотрена ее регулировка. Размер зубьев на пильном полотне определяют от величины агрегата и рода операции, как и в ручных пилах. Затачиваются зубья по форме универсального профиля.

Два вращаемых колеса, поддерживающие ленту, размещаются на станине. Они приводятся в действие с помощью привода, идущего от электрического мотора. Режущая лента фиксируется двумя роликами и упором рядом с рабочим столом, предусмотрена ее регулировка. Размер зубьев на пильном полотне определяют от величины агрегата и рода операции, как и в ручных пилах. Затачиваются зубья по форме универсального профиля.

Чтобы полоску режущего полотна замкнуть в кольцо, используют пайку припоем из меди, так крепят между собой концы и соединяют место разрыва при ремонте. В заводских условиях пайку ведут электрической сваркой, небольшие мастерские используют горелку или специальные клещи.

Разновидности агрегатов

Они выпускаются трех видов:

- агрегаты с зубчатым полотном;

- станки беззубого трения;

- пилы, работающие по принципу электроискрового воздействия.

От ножовочного полотна полоска зубчатой пилы отличается размером по длине и делается в виде кольца, но по внешнему виду в разомкнутом состоянии они не отличаются. Используются зубчатые полоски для установки в ленточных станках по металлу или дереву, применяются в мясном и рыбном производстве для разделки туш, в промышленности с их помощью режется пенобетон, минеральный утеплитель, пенопласт и другие строительные материалы.

Принцип ленточного беззубого трения применяют по тому же принципу, что и кольцевые пилы трения. На рабочем полотне также расположены зубья, но их форма способствует не резанию, а нагреванию обрабатываемого слоя. Выделение тепла в этом случае повышает производительность агрегата. Режущее полотно в пилах трения изготавливается толщиной 0,6−1,7 мм, при ширине от 6 до 26 мм.

Электроискровое действие пилы применяют при раскрое заготовок с толщиной 150−400 мм, которые не поддаются обработке круглыми пилами из-за больного шага и диаметра, вызывающего сильное биение.

Виды материала для полотен

Для резки древесины чаще всего используют полосы из сталей с высоким содержанием углерода, полотна с напайками зубьев из твердосплавного материала и биметаллические полосы. Биметаллический вариант предусматривает гибкое полотно и твердые зубья, для чего применяют два вида металла. Основа полосы делается из пружинистого материала, к нему с помощью электронно-лучевого вида сварки приваривается инструментальная быстрорежущая проволока, из которой впоследствии фрезеруется зубчатый профиль.

Выпускают полотна, универсальные в применении и специальные пилы, применяемые для конкретных сталей. Область использования выбирается с учетом параметров зубьев:

- крупность;

- твердость;

- геометрия;

- разводка.

Для резки крупных заготовок используют полосы с большими зубьями, в частности, для обработки листового металла значительных размеров применяют полотна с элементами увеличенного размера. Чтобы избежать биения полотна и резонансных явлений, на одной полосе крепят зубья разного размера (переменный шаг).

Твердость режущих элементов зависит от этого показателя стали. Чаще всего при изготовлении зубьев применяется металл с обозначением М42 (это означает твердость кромки по категории Виккерса — 950 единиц). Чтобы обрабатывать инструментальную сталь, такого показателя мало, поэтому берется твердость зубьев М71 (100 единиц по Виккерсу), работы средней сложности требуют твердости М51.

Твердость режущих элементов зависит от этого показателя стали. Чаще всего при изготовлении зубьев применяется металл с обозначением М42 (это означает твердость кромки по категории Виккерса — 950 единиц). Чтобы обрабатывать инструментальную сталь, такого показателя мало, поэтому берется твердость зубьев М71 (100 единиц по Виккерсу), работы средней сложности требуют твердости М51.

Геометрическая форма определяется углом заточки и профилем режущего элемента. Чтобы резать профиль (швеллер, уголок, тавр, двутавр, трубы) в размер, требуется формировать зубья с усиленными спинками. Это диктуется специальной формой профиля, при резке которой возникает ударное действие и вибрация, ведущие к возникновению сколов и трещин. Чтобы обрабатывать вязкую нержавейку или другие материалы с подобными показателями, зубья делают острыми, между ними оставляется значительный промежуток.

Разводка режущих элементов делается в зависимости от размеров и массивности обрабатываемого материала. Например, для предупреждения защемления при резке сплошного массивного материала применяют полосы на пиле с чередованием узкой и широкой разводки.

Виды пил в зависимости от работы с материалом

Следующее разделение на категории производится по материалу обработки:

Следующее разделение на категории производится по материалу обработки:

- для камня;

- для металла;

- для дерева;

- для синтетики.

Работа с твердыми материалами (металл, камень) проводится инструментом, у которого рабочее пильное полотно усилено сверхпрочными зубьями из соответствующих сплавов. Неправильный выбор пильного полотна ведет к его разрыву и порче кромок на обрабатываемой заготовке. Перед покупкой пилы определяют фронт дальнейшей работы.

Устройство и сборка ленточного станка

Агрегат для распиливания различных материалов можно изготовить самостоятельно, в мастерских отлично работают ленточные пилы. Своими руками можно собрать пилу с наименьшими затратами и предусмотреть все тонкости работы.

Агрегат для распиливания различных материалов можно изготовить самостоятельно, в мастерских отлично работают ленточные пилы. Своими руками можно собрать пилу с наименьшими затратами и предусмотреть все тонкости работы.

Столярные агрегаты для распиловки древесины ленточного типа имеют в основании рабочий стол, на нем располагаются рабочие и дополнительные элементы, круговым движением подается режущее полотно, опирающееся на два колеса. Для устройства и установки полноценного оборудования требуется достаточное пространство, так как оборудование вместе с линией подачи имеет большие размеры.

Можно изготовить своими руками переносную настольную установку для ручного распиливания, но в небольшом пространстве цеха нельзя распускать бревна на доски.

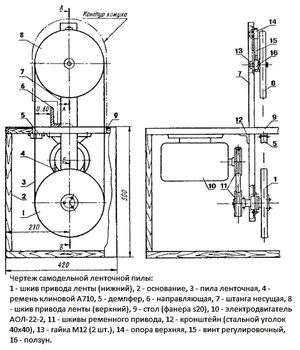

Устройство каркаса

Для станины выбирают твердое дерево, чтобы избежать вибрации. Поверхность рабочего стола можно делать из толстой фанеры, а боковые ребра окантовывать рейками или металлом. Несущую штангу изготавливают в виде балки. Предварительно делают схематический чертеж, размеры деталей на котором зависят от горизонтальных размеров и высоты цеха. Указывается заранее продуманная высота каркаса, диаметр шкивов и длина штанг. Можно выполнить точный деталировочный чертеж, что более удобно для сборки.

Для станины выбирают твердое дерево, чтобы избежать вибрации. Поверхность рабочего стола можно делать из толстой фанеры, а боковые ребра окантовывать рейками или металлом. Несущую штангу изготавливают в виде балки. Предварительно делают схематический чертеж, размеры деталей на котором зависят от горизонтальных размеров и высоты цеха. Указывается заранее продуманная высота каркаса, диаметр шкивов и длина штанг. Можно выполнить точный деталировочный чертеж, что более удобно для сборки.

Высота стола для работы предусматривается комфортного размера, при этом предусматривается место для размещения приводного и нижнего шкива, отходов стружки и самого двигателя. Форма стола бывает любая, но часто станину изготавливают в виде тумбы с закрытыми боками, одновременно служащей для накопления стружки. Делается простое открывание для удобства очистки.

Столешница располагается непосредственно на каркасе. Иногда высоты нижней станины оказывается недостаточно, в таком случае делают крепкую надставку для поднятия поверхности рабочего стола на нужную высоту.

Установка штанги и шкивов

Опорная штанга выполняется из брускового профиля сечением не меньше 8×8 сантиметров. К нему со стороны, принятой за условно заднюю поверхность, прикрепляют две опоры, на которых будут расположены шкивы (колеса). Опоры делают из крепкого материала, допускается клееная фанера с прочным остовом. Расстояние между колесами выбирают так, чтобы проходило распиливаемое бревно с запасом по бокам.

Опорная штанга выполняется из брускового профиля сечением не меньше 8×8 сантиметров. К нему со стороны, принятой за условно заднюю поверхность, прикрепляют две опоры, на которых будут расположены шкивы (колеса). Опоры делают из крепкого материала, допускается клееная фанера с прочным остовом. Расстояние между колесами выбирают так, чтобы проходило распиливаемое бревно с запасом по бокам.

Диаметр шкивов выбирается произвольно, увеличение показателя ведет к более качественной работе. Для подбора существует негласное правило, по которому отношение режущего полотна к диаметру шкива составляет 1/1000. Например, для ленты шириной 4 мм диаметр колеса должен быть 400 мм.

Диаметр колеса для натяжки ременного привода выбирают в зависимости от длины режущей ленты, диаметра основных шкивов и числа оборотов двигателя.

Кромку шкивов для полотна изготавливают немного выпуклой, около 5−10˚, что способствует самоцентровке ленты, отчего она не уходит в сторону и не спадает. На приводном шкиве предусматривают неглубокую канавку для нахождения там ремня. Обычно для обтяжки шкива используют велосипедные камеры, резина которых не дает соскакивать ленте.

Верхний шкив располагают на движущемся горизонтально блоке для выбора натяжения ленты. Для этого нужен механизм подъема, простой вариант которого представляет собой брус, подсоединенный пружиной к рычагу и находящийся под блоком. Крепится рычаг несколькими болтами на разных уровнях, а пружина обеспечивает требуемое давление.

Нижний шкив составлен из двух колес (ведущего и ведомого), расположенных на оси. Важно провести балансировку нижнего и верхнего шкивов в плоскости, сведя к минимуму появление «восьмерок». Верхний шкив удобно крепить самоцентрирующимися подшипниками, крепко закрепленными к колесам. После окончания сборки указанного этапа проводят проверочный пуск агрегата на короткое время.

Установка направляющих для полотен

Чтобы пила распиливала материал ровно и лента не продавливалась, на узком брусе вдоль тупого пильного конца устанавливают направляющие. Расхожий вариант устройства представляет собой расположенные на брусе три подшипника, на один из которых ложится полотно плоской стороной, два другие поддерживают его с боков. Иногда по бокам вместо подшипников ставят ограничители из дерева.

Чтобы пила распиливала материал ровно и лента не продавливалась, на узком брусе вдоль тупого пильного конца устанавливают направляющие. Расхожий вариант устройства представляет собой расположенные на брусе три подшипника, на один из которых ложится полотно плоской стороной, два другие поддерживают его с боков. Иногда по бокам вместо подшипников ставят ограничители из дерева.

Выравнивают направляющие в опорной точке, чтобы на противоположном конце не было вертикального отклонения, для удобства положение балки отмечают при полотне, распложенном внатяжку.

Процесс спайки режущей ленты

Пайка в мастерской происходит следующим образом:

- места на стыке полотна с двух концов шлифуют, между поверхностями размещают латунную полоску;

- для изготовления полоски отрезают кусочек латуни (0,3−0,4 мм) по ширине пильного полотна, увлажняют и присыпают с двух сторон порошком буры;

- губки клещей разогревают доступным способом (газовая горелка или горн) до ярко-красного цвета, прикладывают к месту спайки и прижимают;

- полоса нагревается от раскаленных губок, латунь плавится и растекается, а бура работает в виде флюса, который предупреждает окисление пайки при нагревании;

- клещи не снимают до полного остывания соединения и отвердевания припоя, после их снятия место спайки увлажняют мокрой губкой для закаливания;

- осматривают стык, его твёрдость должна соответствовать полотну;

- если место стыка твердое, то процедуру подогрева клещами повторяют до возникновения соломенного цвета спайки, постепенно охлаждают;

- мягкая спайка требует еще одного раскаленного подогрева клещами и более резкого охлаждения;

- чтобы губки клещей в процессе не припаялись к пильной полосе, на их контактные поверхности наносят раствор мела с жидким стеклом;

- для установки и натяжения на нижний и верхний шкив используют рукоятку, правильность расположения на дисках и роликах упора проверяют вращением, регулируют правильность прохождения;

- на короткое время включают агрегат и дополнительно регулируют при необходимости.

Установка дополнительных направляющих

Идеальным положением для направляющих считается расстояние на 30−40 мм от бревна, больше делать не рекомендуется. Если на ленточной пиле будет распускаться древесина разной ширины, то лучше предусмотреть возможность регулировки направляющих элементов.

Идеальным положением для направляющих считается расстояние на 30−40 мм от бревна, больше делать не рекомендуется. Если на ленточной пиле будет распускаться древесина разной ширины, то лучше предусмотреть возможность регулировки направляющих элементов.

После указанных этапов сборки ленточная пила готова к работе, но по технике безопасности требуется изготовление защитного кожуха, для установки на верхний шкив. Это делается на случай соскальзывания стремительно вертящейся ленты со шкива — так она задержится кожухом.

Контейнер для накопления стружки делается легко доставаемым и очищаемым. Так как сбор отходов обычно ведется в нижней части станины, то привод ремня выводят в боковое пространство, чтобы он не засорялся стружкой. Двигатель также закрывается кожухом от пыли и отходов обработки.

Чтобы древесина станка не портилась на протяжении длительного времени, ее обрабатывают лаком, предварительно применив антисептические препараты.

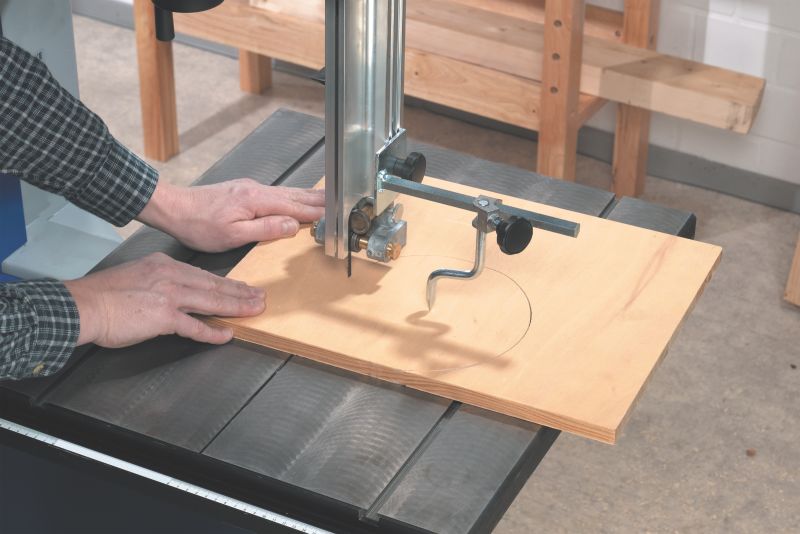

Ленточная пила может распиливать такие типы материалов, как дерево, резина, металл, пластик и другие материалы с высоким уровнем гибкости. Это приспособление отлично подойдет для решения бытовых и хозяйственных проблем и задач — спиливание старого дерева на участке, подготовка топлива для камина, вырезание по дереву, создание деталей из металла или древесины.

Виды пил

Выпускается три типа таких пил:

- ручные модели — приобретаются для домашнего использования;

- настольные приборы — удобны для небольших мастерских по обработке древесного сырья;

- стационарные пилы — причисляются к группе профессионального оборудования, которое применяется на больших заводах, в крупномасштабном производстве.

Как устроена ленточная пила?

Ручная ленточная пила по дереву состоит из скрепленных вместе нескольких блоков, количество которых можно увеличивать или уменьшать, в зависимости от нужного функционала инструмента. Главные составляющие конструкции ленточной пилы это:

- рамы с направляющими, которые помогают движению ленты;

- механизм с приводом для натяжения ленты;

- устройство, удерживающее для распила ленту;

- подъемный механизм;

- ременная передача с клиньями;

- электромотор с уровнем мощности 15 кВт, либо бензиновый двигатель;

- фиксаторы деревянной детали на раме;

- кран и емкость с водой для смачивания изделия при распиливании;

- рельсы для перемещения механизма.

В отдельных моделях установлены специальные защитные кожухи и механизмы для более устойчивого положения инструмента — эти элементы сделают работу с прибором более безопасной и удобной. Суть принципа работы ленточной пилы — фиксация бревна между двух направляющих и его разделение с помощью режущего полотна.

Как сделать такой инструмент самому?

Перед началом сборки конструкции пилы подготовьте хотя бы простой чертеж, чтобы ясно представлять размеры и главные составляющие прибора. Большая часть деталей будет сделана из древесины.

Рама выполняется из шлифованного листа, склеенного с перехлестом. Минимальная толщина деталей механизма — 2,5 см. Не советуют использовать щиты от мебели или деревянные плиты, так как они не достаточно прочные.

Каркас выполняется в форме буквы С. Чтобы корпус был жестким и прочным, к древесной поверхности, склеенной из шести слоев крепят накладки. Следите, чтобы фрагменты были расположены только под прямым углом друг к другу.

Далее собираем подвижную часть пилы. Монтируем профиль для упрощения создания направляющего паза. С помощью этого профиля пилящее лезвие будет натягиваться до нужной степени.

Чтобы укрепить угловые стыки, устанавливаем дополнительные крепления. Далее конструкция дорабатывается таким образом, чтобы рама беспрепятственно перемещалась в пазах.

Чтобы создать ролики вращения, склеивают вместе несколько деревянных плит и вырезают круглые детали. На колеса устанавливаются дополнительные детали, которые сделают работу с прибором менее шумной и более продуктивной. После фиксации колес пилящее полотно натягивают для устойчивого положения его на шкивах. В достаточной мере натянутое лезвие будет делать точные и аккуратные пропилы.

Что полезно знать для успешной работы с инструментом?

Для удобства рабочего процесса подсветите рабочую область с помощью обыкновенного светильника. Лучше установить на приборе защитные каркасы, которые помогут удалению стружки и будут служить направляющими элементами. Оптимальный материал для них — плита МДФ толщиной не менее 8 мм.

После того, как монтаж устройства будет завершен, продезинфицируйте все детали из дерева антисептическим раствором, чтобы гниль и плесень не стали появляться в скором времени после начала работы с прибором. Как правильно осуществляется работа на ленточной пиле по дереву видео с инструкцией расскажет подробно.

Преимущества и недостатки ленточной пилы

Этот вид пил успешно применяется в разных видах работы с деревом и другими материалами и обладает рядом достоинств:

- использовать ленточную модель экономично, так как она делает очень узкие пропилы;

- высокая продуктивность прибора за счет быстрой скорости распиливания;

- умеренная стоимость устройства доступна благодаря его специфическому строению;

- не создает сильного шума при работе, что делает процесс работы более комфортным.

Наряду с многочисленными плюсами, ленточные пилы обладают и некоторыми ограничениями и недочетами:

- сложный процесс настройки параметров работы прибора, что может быть проблемой для новичка;

- из-за нюансов конструкции механизма, он может выполнять только продольный распил древесного полотна.

Как правильно выбирать готовую пилу?

Если верно выбрать инструмент, то ремонт ленточных пил по дереву вам доведется выполнять нескоро. Так как параметров выбора подходящей модели инструмента очень много, довольно мало людей умеют правильно подобрать подходящее для их нужд устройство. Предлагаем ознакомиться с самыми важными и существенными критериями оценки качества и функций разных пил. Первым делом обращайте внимание на технические параметры моделей.

Точность распила зависит от скорости резки и подачи материала. Есть оптимальные диапазоны скоростей для достижения наилучших результатов работы.

Чем выше производительность прибора, тем пилящее полотно будет менее стойким к повреждениям, деформации и износу.

Репутация фирмы-изготовителя тоже имеет большое значение — если отзывы о производителе хорошие, а репутация надежная, то и продукция, вероятнее всего, окажется качественной.

Изучите состояние главных узлов прибора — перемещающую конструкцию, портал, направляющие детали, шкивы и ролики.

Для распиливания древесных деталей подходит портал из труб квадратной формы с укрепляющими профилями. Иначе основной корпус может скоро искривиться в процессе распила.

Но работа с мелкими деталями не повредит ему таким образом. Наилучший материал для направляющих элементов — цельный металл, устойчивый к деформациям от нагрузок.

Как определить качество полотна?

Правильный выбор пилящего полотна определяет срок службы этой важной детали. Поэтому выбирать нужно лезвие, подходящее для того типа работ, которые вы хотите выполнять с помощью ленточной пилы. Самая лучшая сталь для режущего полотна — легитированная либо углеродистая.

Но также стала популярна пила из сплава двух высокопрочных металлов, которая характеризуется повышенной прочностью и отличными режущими качествами. Чем больше число зубцов на каждый дюйм, тем точнее будет осуществляться пропил. За оптимальное количество принято брать 8 зубьев на дюйм. Ширина кромки не очень важна, но полотно дольше прослужит, если она будет в пять раз больше высоты зубца.