Как выбрать форматно раскроечный станок

Содержание:

В материалах нашего портала мы не однократно рассказывали о различных видах деревообрабатывающего оборудования. Данную статью хотим посвятить ещё одной группе станков, которую без сомнения можно отнести к самой распространенной в мебельном производстве. Речь о форматно-раскроечной технике.

Изготовление высококлассной мебели невозможно без применения качественного оборудования. Этот факт не подлежит сомнению. Как и то, что форматно-раскроечные станки как раз и относятся к такой категории. Только с их помощью можно распилить практически любой листовой древесный материал, получив при этом идеальные кромки без зазубрин и сколов. Такое качество работы позволяет сократить производственный цикл, не тратя лишнего времени на дополнительную чистовую обработку заготовок.

Основные характеристики форматно-раскроечный станков

Форматно-раскроечные обрабатывающие центры или, как их ещё по-другому называют, круглопильные станки с наклоняемым пильным диском имеют очень большое количество вариантов исполнения. Рассмотрим основные характеристики форматно-раскроечных станков. Так, в зависимости от выполняемых задач, они делятся на легкие, средние и тяжелые (индустриальные). По внешнему виду бывают горизонтальные и вертикальные. По типу каретки: шариковые и роликовые. И это ещё далеко не все параметры, по которым их различают. .jpg)

Связано это, безусловно, с широкими возможностями данных станков. А именно, продольной, поперечной и угловой распиловкой древесностружечных и древесноволокнистых плит, фанеры, ламината, прочих листовых материалов, а также заготовок из массива дерева.

К примеру, модели с горизонтальной конструкцией, оснащенные шариковой кареткой, используются на небольших мебельных предприятиях, где не требуется большая нагрузка на оборудование. Другое дело вертикальные роликовые станки. Их преимущество, во-первых, в экономии производственной площади благодаря конструкции; во-вторых, в возможности раскроя листов увеличенного размера; и, в-третьих, в выдерживании максимальной точности заданной геометрии, т. к. у них перемещается пильный узел, а не заготовка.

.jpg) При выборе режущего центра стоит обратить внимание и на ряд других характеристик. От длины каретки (скользящего стола) напрямую зависит производительность станка. Наличие ребер жесткости позволит значительно увеличить интенсивность нагрузок на аппарат. Большим подспорьем станет и наличие мощных независимых электродвигателей на пильном узле станка. А возможность установки на аппарат дополнительных опциональных элементов позволит расширить количество выполняемых с его помощью производственных задач.

При выборе режущего центра стоит обратить внимание и на ряд других характеристик. От длины каретки (скользящего стола) напрямую зависит производительность станка. Наличие ребер жесткости позволит значительно увеличить интенсивность нагрузок на аппарат. Большим подспорьем станет и наличие мощных независимых электродвигателей на пильном узле станка. А возможность установки на аппарат дополнительных опциональных элементов позволит расширить количество выполняемых с его помощью производственных задач.

Обзор популярных моделей форматно-раскроечный станков

Форматно-раскроечные станки – достаточно сложное и высокоточное оборудование. Поэтому производством этих аппаратов занимаются далеко не все разработчики подобной техники, а преимущественно крупные, зарекомендовавшие себя на мировом рынке станкостроения компании. Рассмотрим некоторых производителей с их моделями форматно-раскроечных станков.

Естественно, в первую очередь обратимся к «колыбели» индустрии – Германии. Местные производители станков по праву считаются лучшими в мире, в том числе в сфере создания обрабатывающих центров. Одной из таких компаний является Martin. Их модель T60A воплощение мечты любого мебельного предприятия. А все дело в том, что данный станок объединил в себе самые важные характеристики хорошего форматно-раскроечного аппарата: тихая работа пильного диска, точнейшее движение каретки и очень удобная в использовании линейка пильного диска..jpg)

Т60А предназначен для штучного и пакетного раскроя плитных материалов, в т. ч. облицованных ламинатом. Станок идеально подходит для тяжелых условий эксплуатации и по желанию заказчика оснащается двигателем мощностью от 4 до 7,5 кВт с частотой вращения от 2800 до 5000 об/мин. Длина каретки (3,0-3,7 м) и возможность установки пильного диска (диаметром 250-400 мм), вкупе с его наклоном (0-46°) позволяют выполнять широкий спектр раскроечных задач.

Теперь обратимся к китайскому производителю MJ и его форматно-раскроечному центру 3000Y. Между прочим, сегодня это один из самых популярных аппаратов на рынке деревообрабатывающего оборудования. Кто ещё может предлагать аналогичный станок для крупносерийного и массового(!) производства всего за 145 тысяч рублей?! И это при том, что он обладает всем необходимым набором характеристик для станка такого класса. То есть оснащен прочным литым корпусом и .jpg) надежной роликовой кареткой. Имеет эксцентриковый прижим, поперечную и угловую линейки, телескопическое удлинение, а также удобную регулировку пил.

надежной роликовой кареткой. Имеет эксцентриковый прижим, поперечную и угловую линейки, телескопическое удлинение, а также удобную регулировку пил.

Правда, в отличие от выше описанного немецкого центра, мощность модели из Китая – максимум 4 кВт, а длина каретки – 3 м. Однако это компенсируется частотой вращения – до 7700 об/мин. и наклоном пильного узла до 90°.

Большой популярностью сейчас пользуется форматно-раскроечный станок чешской компании Proma. Модель PKS-315/3000 65000001 широко применяется на российских мебельных производствах, поскольку отличается неприхотливостью в работе и универсальностью. Центр способен легко раскраивать древесную плиту толщиной до 102 мм с наклоном пильного диска до 45°, что дает возможность использовать его при изготовлении стыковых деталей. Мощность аппарата – 4 кВт с частотой вращения до 8000 об/мин..jpg)

Довольно компактные габариты станка совсем не затрудняют обработку с его помощью заготовок большого размера. А чистоту рабочей поверхности обеспечивает подключаемый к нему стружкоотсос. Ну и нужно отдать должное компании-производителю: аппарат имеет весьма достойную комплектацию.

Форматно раскроечные станки – это незаменимая вещь при изготовлении мебели или торговле строительными материалами на основе дерева. Рынок предлагает богатый выбор различных моделей и комплектаций. Рассмотрим наиболее популярные из них и дадим ответ на вопрос, как выбрать форматно раскроечный станок.

Оглавление:

Общее описание форматно раскроечных станков

С появлением электроинструмента ручной труд отошел на второй план. В первую очередь это касается изготовления деталей с точными размерами и правильной геометрией. Простейшим аналогом раскроечных станков являются стационарные циркулярки. С появлением габаритных листов ДСП, МДВ и других деревоосновных материалов, использование циркулярок утратило актуальность, так как агрегат перестал отвечать техническим требования.

Модернизированная версия получила название форматно раскроечный станок. Основные преимущества:

- большая рабочая поверхность,

- устойчивость,

- механические направляющие, обеспечивающие идеально ровный рез,

- высокое качество материалов, из которых изготовлены агрегаты,

- надежная система управления,

- продуманное охлаждение, и защита мотора, исключающие возможность его перегревания,

- значительно увеличенное время работы.

Недостатков у любого форматно раскроечного станка всего два:

- большой расход электроэнергии,

- внушительные габариты, которые предполагают наличие отдельного рабочего места площадью не менее 30 м2.

По классу форматно раскроечные станки делятся на:

Так как производительность бытовых станков значительно ниже, чем у промышленных, рассматривать их смысла нет. В качестве альтернативы проще и лучше использовать небольшую циркулярку и самодельный стол.

Промышленные станки разработаны специально для мебельных фабрик и крупных строительных магазинов. В зависимости от объема, один или два агрегата полностью перекроют потребности предприятия и значительно ускорят рабочий процесс. Не смотря на достаточно большую стоимость, они быстро отрабатывают свои деньги.

На что обратить внимание при выборе форматно раскроечного станка

Перед тем, как разбираться с конкретными производителями, нужно поговорить об основных параметрах агрегата. И уже в зависимости от конкретных целей и задач делать окончательный выбор. Основные характеристики:

- Максимальная длинна пропила. Форматно раскроечные станки оборудованы специальной кареткой, при помощи которой осуществляется рез заготовки. Длинна хода каретки варьируется в пределах от 2,5 до 7 м. Если есть необходимость, или в дальнейшем планируется разрезать длинные заготовки, то лучше выбирать станок с более длинным ходом. Либо приобрести сразу два станка для коротких и для длинных деталей.

- Максимальная ширина детали. Это расстояние от диска до упорной струбцины. Как правило оно ограничено шириной станины. Если необходимо изготавливать достаточно широкие детали, то лучше выбирать станки с раскладной станиной или с возможностью расширения. Это связанно с тем, что поверхность, на которой лежит заготовка, должна быть идеально ровной, иначе рез получится кривым. Любые самодельные расширители не обеспечат необходимого покрытия, что в свою очередь, приведет к низкому качеству деталей.

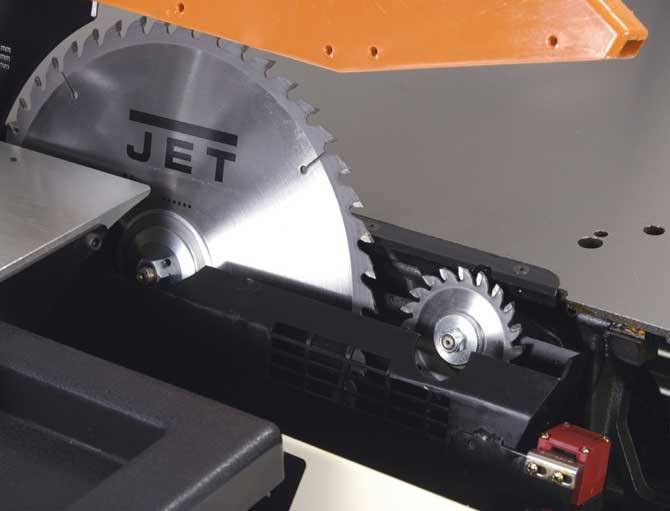

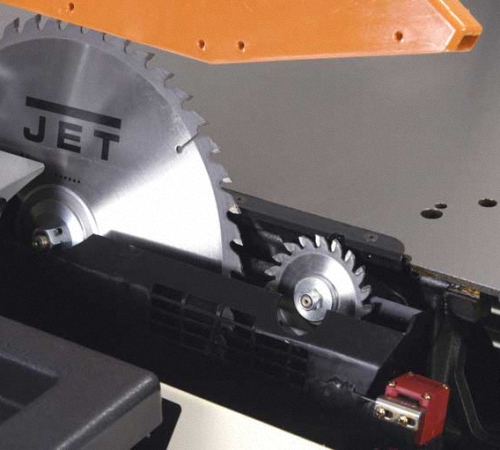

- Угол наклона пропила. Некоторые форматно раскроечные станки оборудованы двумя пильными дисками. Один применяется для ровного реза, второй для углового. В зависимости от модели, угол наклона составляет от 0 до 90 градусов.

- Высота пропила при наклоне. Если станок оборудован угловым пильным диском, то появляется такой параметр, как высота пропила. Он зависит от длинны каретки углового диска и специфики крепежных элементов. В отличии от всех остальных, этот параметр необходимо проверять экспериментальным путем, так как сведения в техническом паспорте не всегда соответствуют действительности.

- Диаметр вала. Пильные диски, особенно при интенсивной работе, достаточно быстро затупляются. Соответственно подлежат замене. Чтобы выбрать подходящий диск, нужно знать диаметр вала.

- Диаметр пилы. Прорезь под диск рассчитана на определенный диаметр круга. Есть достаточно много разновидностей дисков с одинаковым диаметром вала, но разным диаметром круга.

- Мощность двигателя. В промышленных моделях находится на уровне 5-7 кВт. Форматно раскроечные станки с двигателями в 3-4, а иногда и в 2 кВт, не в состоянии обеспечить идеально ровный рез. Кроме того, маломощные двигатели испытывают повышенную нагрузку, в следствии чего быстро приходят в негодность.

- Частота вращения. Чем она выше – тем ровнее рез. При этом важно понимать, что под каждую частоту применяются определенные виды дисков. Этот момент необходимо детально проработать, иначе спилы будут получатся неровными.

- Вес. На самом деле это один из самых важных параметров. Чем больше весит станок, тем он устойчивее. Качественные агрегаты изготовляют из чугуна и стали, чтобы максимально утяжелить конструкцию.

- Габариты. Хотя сами станки не выглядят слишком громоздкими, для работы с ними нужно много пространства. Для примера возьмем модель с длинной в 6 м и шириной в 5 м. Естественно это показатели крайних точек в полностью разложенном виде. 5*6=30 м2. Понадобится только для того, чтобы станок нормально работал. Далее еще нужно место для рабочих и хоть немного пространства размещать заготовки и складывать готовые изделия.

Форматно раскроечный станок, фото которого представлено далее, наглядно покажет визуальные особенности этого аппарата:

Обзор производителей форматно раскроечных станков

Техника производится как в Европе, так и в Китае. Европейские агрегаты стоят дороже и считаются более качественными. Тем не менее, азиатские конкуренты не сильно уступают. Для удобства разделим станки по критерию страна производитель.

Форматно раскроечный станок Китай:

1. Среди всех фирм и брендов первое место заслуженно занимают станки HOLD. На рынке представлены модельным рядом серии MJ:

- Форматно раскроечный станок MJ 320 PA. Технические характеристики:

- максимальная длинна детали 320 см,

- максимальная ширина детали 120 см,

- диаметр вала основного диска 3 см,

- диаметр основного диска 25-35 см,

- диаметр вала дополнительного диска 2,2 см,

- диаметр дополнительного диска 12-12,5 см,

- максимальные обороты основного диска 5500 в минуту,

- максимальные обороты дополнительного диска 800 в минуту,

- мощность основного двигателя 5,5 кВт,

- мощность двигателя дополнительного диска 750 Вт,

- угол наклона дополнительного диска 0-450,

- вес 1000 кг.

- Форматно раскроечный станок MJ 300 M. Технические характеристики:

- максимальная длинна детали 320 см,

- максимальная ширина детали 130 см,

- диаметр вала основного диска 3 см,

- диаметр основного диска 30 см,

- диаметр вала дополнительного диска 2,2 см,

- диаметр дополнительного диска 12 см,

- максимальные обороты основного диска 6000 в минуту,

- максимальные обороты дополнительного диска 9500 в минуту,

- мощность основного двигателя 4 кВт,

- мощность двигателя дополнительного диска 750 Вт,

- угол наклона дополнительного диска 0-450,

- вес 960 кг.

Представлен не полный модельный ряд, а только наиболее востребованные агрегаты. Они имеют оптимальные параметры и отличаются друг от друга мощностью двигателя и максимальной шириной деталей. Все станки работают от сети 380 В. Стоимость от 6 000 до 8 000$.

2. Следующий производитель, заслуживающий внимания, — Raytek. Иногда данную модель путают с итальянской фирмой Italmac. Делать этого не стоит, так как итальянцы производят станки на собственных заводах по европейским стандартам. Модельный ряд:

- Форматно раскроечный станок WT 3200. Технические характеристики:

- максимальная длинна детали 320 см,

- максимальная ширина детали 125 см,

- диаметр вала основного диска 3 см,

- диаметр основного диска 31,5 см,

- диаметр вала дополнительного диска 2 см,

- диаметр дополнительного диска 12 см,

- максимальные обороты основного диска 5600 в минуту,

- максимальные обороты дополнительного диска 8000 в минуту,

- мощность основного двигателя 4 кВт,

- мощность двигателя дополнительного диска 750 Вт,

- угол наклона дополнительного диска 0-450,

- вес 1260 кг.

Из достоинств агрегата следует выделить наличие трех скоростей и достаточно большой вес, обеспечивающий устойчивость. Работает от сети 380 В. Цена на уровне 7500-8000$.

3. Хотя следующий производитель территориально расположен на Тайване, отнесем его в эту группу. Речь идет о перспективной компании Filato. Она положительно зарекомендовала себя на рынке, но сложности логистики значительно прибавили к стоимости. Тем не менее, из представленных трех вариантов, предпочтение лучше отдать именно этому. Модельный ряд:

- Форматно раскроечный станок Filato FL3200G. Технические характеристики:

- максимальная длинна детали 320 см,

- максимальная ширина детали 130 см,

- диаметр вала основного диска 3 см,

- диаметр основного диска 30 см,

- диаметр вала дополнительного диска 2,2 см,

- диаметр дополнительного диска 12 см,

- максимальные обороты основного диска 5200 в минуту,

- максимальные обороты дополнительного диска 9000 в минуту,

- мощность основного двигателя 5,5 кВт,

- мощность двигателя дополнительного диска 750 Вт,

- угол наклона дополнительного диска 0-450,

- вес 880 кг.

- стоимость от 6 000$.

- Форматно раскроечный центр FILATO FL-1330B. Технические характеристики:

- максимальная длинна детали 315 см,

- максимальная ширина детали 200 см,

- диаметр вала основного диска 3 см,

- диаметр основного диска 35 см,

- диаметр вала дополнительного диска 3 см,

- диаметр дополнительного диска 18 см,

- максимальные обороты основного диска 4260 в минуту,

- максимальные обороты дополнительного диска 7000 в минуту,

- мощность основного двигателя 11 кВт,

- мощность двигателя дополнительного диска 1,5 кВт,

- угол наклона дополнительного диска 0-450,

- вес 3000 кг.

- оборудован пневмосистемой с давлением 0,5 Мпа,

- стоимость от 20 000$.

Представлены только наиболее интересные модели. Учитывая небольшой вес бюджетных агрегатов, внимание стоит остановить на форматно раскроечном центре. Хотя стоимость высока, по производительности и функциональным возможностям он не идет ни в какое сравнение даже с десятком обычных станков. Основная причина – наличие огромной рабочей зоны и возможность нарезать заготовки практически любого размера.

Форматно раскроечный станок Европа:

1. Обзор европейских производителей уместно начать с флагмана этой отрасли, немецкого концерна Altendorf. Модельный ряд:

- форматно раскроечный станок Altendorf WA8 NT,

- форматно раскроечный станок Altendorf WA8 T,

- форматно раскроечный станок Altendorf WA8 T с технологией Digit X,

- форматно раскроечный станок Altendorf WA80 T,

- форматно раскроечный станок Altendorf WA80 TE,

- форматно раскроечный станок Altendorf WA80 TE с технологией Digit X и L,

- форматно раскроечный станок Altendorf F45,

- форматно раскроечный станок Altendorf F45 с технологией Digit X и L.

При тех же базовых характеристиках что и китайская техника, немецкие станки значительно лучше укомплектованы. Кроме того, Digit X и L позволяет точно снять и зафиксировать размеры, что обеспечивает идеально ровный рез с минимумом усилий. Все станки оборудованы тремя скоростями и работают от сети 380 В. Стоимость от 10 000 до 30 000$. Хотя промышленные модели стоят дорого, форматно раскроечный станок Альтендорф отработает свои деньги сполна.

2. Не менее популярны итальянцы из Griggio. Оборудование компании известно по всему миру и пользуется большим спросом, не смотря на это имеет не высокую цену. Модельный ряд:

- форматно раскроечный станок Griggio C30,

- форматно раскроечный станок Griggio SC-32,

- форматно раскроечный станок Griggio SC 30 N AZZURRA,

- форматно раскроечный станок Griggio UNICA 350,

- форматно раскроечный станок Griggio UNICA 350 EVO,

- форматно раскроечный станок Griggio C 45,

- форматно раскроечный станок Griggio UNICA 400,

- форматно раскроечный станок Griggio UNICA 350E.

Богатый ассортимент объясняется наличием трех категорий станков. По традиции – это бюджет, стандарт и бизнес. Наиболее интересна модель AZZURRA, так как имеет качественную комплектацию и подходит практически для любых работ. Стоимость модельного ряда от 5 500 до 14 000$.

3. Еще одни итальянцы SCM Group. Представлены двумя группами по две модели:

- форматно раскроечный станок SCM SI300 CLASS,

- форматно раскроечный станок SI300 Nova.

Отличаются расширенной рабочей поверхностью и более точной настройкой пилы. Стоимость на уровне 10 000-11 000$.

- форматно раскроечный станок SCM S315 ELITE S,

- форматно раскроечный станок SCM SС 3 Classic.

Оборудование подходит для небольших мебельных мастерских, но при реальных нагрузках в течении всего рабочего дня, быстро выходит из строя. Стоимость около 5 000$.

4. Менее известны отечественному потребителю бренды Robland из Бельгии и Jet из Швейцарии. Объясняется это не только плохой локализацией, но и достаточно узкой спецификацией производителей. К примеру, форматно раскроечный станок Jet JTSS-1700 является бюджетной моделью. Маленькие габариты, невысокая производительность и ощутимая цена в 3 500$, делают покупку аппарата весьма спорной по сравнению с более дешевыми циркулярными пилами.

Robland уходит в другую крайность и занимается производством высокоточных, профессиональных систем. И еще один немаловажный момент, форматно раскроечный станок Robland нуждается в регулярной профилактике и уходе. Но запчасти достать на него сложнее, чем на любой другой агрегат.

Выбираем форматно-раскроечный станок…

![]()

Выбираем форматно-раскроечный станок…

Сообщение demonlibra » 11 дек 2010 14:32

Выбираем форматно-раскроечный станок…

К. Баршевич Рынок станков для раскроя плитных материалов достаточно велик. Когда появляется необходимость покупки подобного оборудования, разнообразие предложений только множит трудности. В последние годы -перевооружением» парка своих станков занялись многие мебельщики, и мы надеемся, что данный обзор поможет им в выборе форматно-раскроечного оборудования.

Круглопильные станки для раскроя делят на несколько групп: однопильные, двухпильные и многопильные. Рассматриваемые в этой статье форматно-раскроечные или, как их называют профессионалы, универсальные круглопильные станки являются однопильными. Они, в свою очередь, делятся на станки с ручной подачей, полуавтоматические и автоматические с числовым программным управлением (ЧПУ).

В зависимости от типа и объёма производства, предприятия используют либо станки с ручной подачей, либо автоматизированные. Так, раскрой плит на индивидуальных, мелкосерийных и серийных типах производств часто выполняется на станках с ручной подачей. Они значительно дешевле автоматических, а их производительности оказывается вполне достаточно. В свою очередь, крупносерийное и массовое производство в качестве основного требует станка с большей производительностью. Тем не менее, и на таких предприятиях могут использоваться станки с ручной подачей-с их помощью выполняют так называемую операцию дораскроя, а также раскраивают плиты для получения несерийных мебельных деталей.

Таким образом, из-за указанных выше особенностей станки с ручной подачей применяются практически повсеместно. Поэтому рассмотрим подробнее вопросы, касающиеся выбора этих станков и их стандартной комплектации. А в следующих номерах «Мебельщика» поговорим об особенностях станков «эконом-класса» и целом ряде дополнительных опций, не входящих в базовую комплектацию оборудования.

ПРОБЛЕМА ТЕРМИНОЛОГИИ

Несколько десятилетий назад, когда утверждалась техническая терминология на станки, многих технологических решений ещё не существовало в природе. Отсутствие отвечающей современным требованиям технической терминологии является большой проблемой. Названия новых узлов и возможностей оборудования создаются калькированием иностранных терминов, причём в разных вариантах, в зависимости от того, из какого языка производится заимствование. Для большей ясности ниже приведён список основных узлов рассматриваемых станков (см. схему), именно этой терминологии и будем придерживаться в дальнейшем.

КРИТЕРИИ ВЫБОРА СТАНКА

Из чего же складывается качество станка? В первую очередь — это точность реза. Немаловажными являются максимальная производительность станка, возможность использования дополнительных инструментов, облегчающих управление станком, а также предельный срок его исправной службы. Только проанализировав отмеченные составляющие, можно произвести оценку: «дорого» или «дёшево». Поэтому рассмотрим основные характеристики подробнее.

Точность реза

Это главная функциональная характеристика станка, которая определяет точность формы и размеров получаемой детали. В основном точность реза зависит от жесткости станины, точности базирования узлов (главным образом, каретки и пильного агрегата), их настройки, а также от точности базирования самой заготовки.

Жесткость станины

Станина является остовом станка, базой, на которую крепятся другие узлы. Точный по геометрии рез может быть получен только с «жесткой» станиной, которая будет «гасить» возникающие при работе станка вибрации. В этом случае важную роль играет масса станины (а значит, и станка в целом). Более тяжёлые станины лучше поглощают вибрации от агрегатов, что сказывается, кстати, не только на качестве реза, но и на длительности сохранения настроек оборудования.

Кроме того, станина должна обеспечивать устойчивость станка на ровном бетонном полу. Для повышения устойчивости иногда даже используют специальные виброподушки.

Точность базирования узлов

Однако не стоит ориентироваться только на массу станка. Например, ненадежно или неправильно закреплённые узлы способны свести на нет все преимущества тяжёлой станины.

Так, очень важный элемент станка — каретка- перемещается по расположенным на станине направляющим. От надёжности и качества этих направляющих зависит точность хода каретки, а значит, и конечная форма получаемых заготовок.

Сама каретка рассматриваемых станков выполняется в виде консоли с поддерживающей балкой. Как и любой консольный механизм, система каретки с опорной рамой склонна к «прогибу». Чтобы минимизировать этот эффект, каретки обычно изготавливают из алюминиевого профиля, уменьшая тем самым их массу. Однако алюминий более пластичен, чем, например, сталь, поэтому для повышения формоустойчивости конструкции ее делают с большим числом внутренних перегородок (многокамерные каретки).

Полезно узнать, как крепится пильный узел станка. Если на станине, она будет гасить колебания от двигателя пилы. Если же с нижней стороны неподвижного стола, то необходимо убедиться в том, что вибрации от двигателя не мешают работе: уточнить, достаточно ли массивен стол, а также дополнительно проверить надежность крепления пильного узла.

Качество реза зависит и от точности настройки подрезного узла. Самое сложное в такой настройке — избежать появления так называемой ступеньки при распиле. Хорошо, если есть возможность электронной настройки пильного узла. Если же способ настройки узла чисто механический, то обратите особое внимание на расположение необходимых регулировок. Желательно, чтобы все они находились на доступной части станины, так как, например, под рабочим столом доступ к ним достаточно затруднён. Особенно это важно, если учесть, что подрезную пилу необходимо затачивать чаще, чем основную.

Точность базирования заготовки

Чтобы размеры распиленной детали точно соответствовали необходимым, важно, кроме правильного крепления узлов, надёжное базирование и плавная подача самой плиты.

Плавность хода подвижного стола можно оценить непосредственно при осмотре станка. Однако качественный подвижной стол сохраняет плавность хода и после 1-2 лет эксплуатации. Поэтому полезно перед покупкой посетить те предприятия, на которых уже длительное время используются такие же или подобные модели станков. Кстати, такая экскурсия поможет оценить качество не только каретки, но и многих других узлов, а также «из первых рук» узнать о практическом опыте эксплуатации данного оборудования.

Надёжное базирование плиты осуществляется с помощью упоров. Они могут выполнять как функцию простого ограничителя движения плиты (например, поперечный упор), так и роль направляющих, вдоль которых происходит перемещение заготовки (продольная опорная направляющая линейка). Упоры должны надежно и точно позиционироваться с помощью зажимов.

Для точного выставления размера (фиксации упора в определенном положении) направляющие оснащаются линейками. Способ выставления размера может быть либо чисто механическим («на глаз»), либо с помощью цифровых индикаторов на линейках, которые сводят к минимуму вероятность ошибки оператора.

Для базовых конфигураций станков более типичен механический способ. В этом случае удобно, когда шкала линейки наклонена в сторону оператора, что позволяет легче устанавливать и проверять размер и уменьшает риск ошибки. Линейки с увеличительными стеклами (линзами) и даже с подсветкой дают оператору возможность лучше разглядеть значение шкалы и точнее совместить положение упора с заданным размером на шкале. Сами шкалы должны быть гравированные, чтобы они не стирались со временем.

В комплектацию станка может входить также специальная угловая линейка. Она позволяет раскраивать детали под углом без применения линейки поперечного упора, которая устанавливается под прямым углом к линии реза для получения правильной геометрии детали. Но чаще угловая линейка предлагается в виде опции.

И всё же самым лучшим способом оценить точность раскроя является непосредственная проверка возможностей станка в работе. Чтобы не покупать, как говорится, «кота в мешке», можно привлечь специалистов, способных оценить точность реза либо выполнить такую проверку самостоятельно. Этот тест займёт не более пятнадцати минут, если воспользоваться имеющимся стандартом «Методы оценки точности и стабильности технологических операций». Необходимо распилить несколько плит для получения размеров пробных деталей, после чего, применяя методы математической статистики, получить данные для сравнения со стандартом и таким образом определить степень точности работы оборудования. Этот полезный и очень быстрый тест можно провести, приехав в демонстрационный зал фирмы-продавца.

ПРОИЗВОДИТЕЛЬНОСТЬ СТАНКА

Оборудование для серийных и более крупных производств рассчитано для работы в две смены. Если в документации к станку рекомендовано его использование не более чем в одну смену (6-8 часов), то такой станок подойдёт лишь для индивидуальных и мелкосерийных производств — его использование при больших нагрузках является нарушением норм эксплуатации.

Важным критерием выбора станка является материал, с которым предстоит работать (ДСП, МDF, OSВ, фанера и другие), а также тот факт, будут ли плиты облагороженными (облицованными) или нет. Необходимо определиться и с преобладающими на производстве размерами плит и способом их раскроя: пакетный (раскрой плит в пачках) или же по одной плите. Недостаточное внимание к этим вопросам повлечёт за собой значительное уменьшение производительности оборудования, снижение качества получаемых деталей и срока службы станка.

Необходимо обратить внимание на максимальную длину пропила каретки, определяющую максимальные габариты распиливаемых деталей. Самым распространенным значением этого параметра является длина 3200 мм, что связано со стандартными размерами плит и максимальными размерами деталей корпусной мебели. В связи с последним не стоит забывать, что в большинство российских квартир с типовыми лестничными пролетами и отсутствием грузовых лифтов зачастую невозможно внести столешницу или боковину шкафа длиной более 3000 мм.

Ширина каретки играет важную роль при раскрое крупноформатных плит. Чем шире каретка, тем лучше распределится вес плиты.

Ещё один параметр — высота пропила. Для производства мебели чаще всего используются плиты ДСП двух толщин: в Европе 18 и 25 мм, в России-16 и 22 мм. А это означает, что большая высота пропила будет актуальна, если планируется распиливать плиты пачками (пакетный раскрой). Отметим также, что высота пропила напрямую связана с диаметром основной пилы, а значит в большинстве случаев распространенного значения диаметра 300 мм вполне достаточно.

Нельзя не упомянуть о двух приспособлениях, полезных при распиле пакетов плит. Первое-специальный фиксатор стола каретки в необходимой позиции, который значительно упрощает загрузку листов. Второе — пневматический прижим, он позволяет надежно «заневолить» тяжёлую пачку плит, что оператору вручную сделать практически невозможно. Правда, применение пневмоприжима уменьшает максимальную длину пропила на 100-200 мм.

Важно, чтобы размеру распиливаемых плит соответствовала суммарная площадь столов станка. Это рабочее пространство складывается в основном из площади неподвижного стола, а также опорного стола каретки, которая, кроме того, имеет специальную поддерживающую раму, перемещающуюся вместе с ней. Соответственно, чем больше общая площадь поверхности всех этих элементов, тем более крупные и тяжёлые детали можно распиливать на станке.

Используются и другие, дополнительные столы, которые помогают избежать «провисания» плит большого формата, если площади основных рабочих столов всё же не хватает. Например, правый дополнительный (расширительный) стол позволит обрабатывать более широкие детали (продольный упор можно будет перемещать на большее расстояние). Также полезно наличие так называемого приёмного стола «на выходе» заготовки, предотвращающего падение деталей на пол. Если же станок интегрирован в автоматизированную производственную линию, то роль такого стола может играть приемное устройство транспортёра, доставляющего деталь к следующему станку для дальнейшей обработки.

Однако нужно помнить о том, что любой дополнительный элемент станка влияет на точность обработки деталей. Это касается и столов, так как позиционировать в одной плоскости большое их число очень сложно. Поэтому оптимальным специалисты признают вариант, когда площадей основных столов хватает для большинства размеров плит, распиливаемых на станке, а дополнительные столы используются только в случае крайней необходимости.

Выбираемая мощность двигателя основной пилы пильного узла обязательно должна быть согласована с другой характеристикой станка — максимально возможной толщиной пропила, а также с предполагаемой средней плотностью обрабатываемых материалов. Первый параметр подбирается, исходя из того, как будут раскраиваться плиты на станке: по одной либо пакетами (пачками). В случае пакетного раскроя необходима большая мощность двигателя. А второй параметр уже учитывают сами разработчики пильных узлов, считая максимальной для древесных материалов плотность порядка 800 кг/м3. Отметим дополнительно, что большая мощность необходима также при раскрое плит из более плотных материалов, например таких, как ДБСП.

Желательно, чтобы пильный узел предусматривал 2-3 частоты вращения основной пилы, это дает возможность одинаково качественно раскраивать различные типы материалов. Так, например, для МОР рекомендуется большая частота вращения, чем для ДСП.

Общий параметр для большинства существующих станков — угол наклона пил. Как правило, пилу можно наклонять на угол от О до 45° (иногда даже от — 45 до + 45°). Этот показатель важен при изготовлении мебели по индивидуальному заказу, например из цельной древесины или угловых секций кухонной мебели, когда существует необходимость пиления под углом. В значительно меньшей степени это актуально для пиления плитных материалов из ДСП, MDF и т. п. Чрезвычайно редко встречающаяся возможность наклона пил в диапазоне от -46 до + 46° понадобится, например, при необходимости выбора трапециевидных пазов.

Кроме основной, пильный узел станка может обладать подрезной пилой. Она необходима при работе с облицованными плитными материалами. Имея большую частоту вращения и его направление, сопутствующее направлению поступательного перемещения материала, подрезная пила выбирает в заготовке паз небольшой глубины и ширины. После этого основная пила может сделать пропил, не допуская сколов материала при выходе зуба пилы из заготовки.

Чаще всего пильный узел оснащается двумя двигателями: один для основной пилы, второй -для подрезной. Но иногда для подрезной пилы используют привод основного двигателя. Само собой разумеется, что в этом случае основной двигатель должен иметь мощность, превышающую стандартную для используемого типа материала.

Кстати, при раскрое облицованных плит важным фактором является качество поверхности неподвижного стола. Чтобы при перемещении по нему облицованных заготовок исключить повреждение их пластей, стол полируют.

Завершая тему, касающуюся производительности станка, отметим, что её снижение может возникнуть в случае простоя оборудования вследствие необходимости замены комплектующих. Чаще всего замены требуют износившиеся приводные ремни двигателей пильного узла. Если управляющие элементы станка и зажимы на упорах сделаны из пластмассы, то при неаккуратном обращении с ними они быстро сломаются и тоже потребуют замены. Убедитесь в том, что все необходимые комплектующие всегда имеются на складе у поставщика оборудования.

СРОК СЛУЖБЫ СТАНКА

Срок исправной службы станка во многом зависит от срока службы его каретки. Каретки различают по тому, какой элемент обеспечивает их перемещение -ролики или шарики. Функционально оба варианта не отличаются друг от друга, и разница между ними может проявиться только при длительной эксплуатации.

Каретки на шариковых подшипниках потенциально более точны, так как шар обладает большим числом степеней свободы и потому позиционирование каретки осуществляется лучше. В свою очередь, конструкции с роликовыми подшипниками потенциально более долговечны при больших нагрузках. Контакт ролика с направляющей происходит не в точке (как в случае с шаром), а по линии, что равномерно распределяет нагрузку и продлевает срок службы механизма. Поэтому каретки на роликовых опорах чаще используют для более тяжелых станков, в которых подвижной стол значительно массивнее. Отметим также, что каретки на роликовых подшипниках, как правило, стоят дороже.

Однако более важным оказывается не роликовая или шариковая основа, а качество исполнения самой каретки и надёжность направляющих на станине. Например, в каретках с опорой в виде роликов важно, чтобы поддерживающие ролики, препятствующие соскоку каретки, были сделаны (так же, как и основные) из металла, а не из пластика. Дело в том, что нагрузка на них может быть достаточно велика, особенно при установке подвижного стола на большую длину. Необходимо, чтобы и основные ролики были качественными, имели точную, правильную форму, поскольку дефекты их формы меняют распределение нагрузки на направляющую — с плоскостной на точечную. Это приведёт к неравномерному износу роликов, что повлечёт скорую потерю точности направляющей.

Для сохранения работоспособности каретки имеет большое значение система защиты направляющих от попадания на них грязи и своевременная их очистка.

Говоря о сроке службы каретки, отметим, что на оба их типа производители станков дают сравнимый срок гарантии: до 5-6 лет. Как правило, каретки служат и дольше, если соблюдаются все требования по уходу за ними. Действительно, если каретка выполнена качественно, её долговечность будет зависеть только от условий эксплуатации и своевременного технического обслуживания.

СЕРВИСНОЕ ОБСЛУЖИВАНИЕ

Ни один станок не застрахован от поломок. При этом долговечность не является определяющим параметром, что связано с особенностью современного мира высоких технологий: оборудование быстрее стареет морально, чем физически. В такой ситуации куда важнее гарантийный срок эксплуатации, устанавливаемый производителем, который в течение этого срока отвечает за исправную работу станка и обязуется устранять все возможные неполадки, если они не возникли по вине пользователя.

При покупке станка необходимо заключить договор или контракт, в котором обязательно должны быть прописаны все сроки исправления поломок. Грамотно составленный договор поможет избежать большинства возможных проблем.

Одним из показателей того, что в случае необходимости все исправления будут сделаны своевременно, может служить наличие у фирмы большого склада.

Отметим принцип, которым сегодня руководствуется большинство производителей станков: узлы оборудования должны быть надёжны, а не ремонтопригодны. Согласно этому принципу, производители уходят от ремонта узлов как такового. В случае поломки фирма обычно не чинит какие-то отдельные элементы, а производит замену целого блока. Например, вышедшую из строя каретку скорее всего заменят целиком на новую. Таким образом, отдельные блоки станка должны быть легко заменяемы, а система их быстрой смены по гарантии обязательно прописана в контракте с поставщиком.

Важным параметром при выборе станка, конечно же, является и его цена. Более дорогие станки, как правило, принадлежат более известным мировым брэндам. При этом стоит помнить следующее: оценка точности работы станка, как было отмечено выше, возможна, но надёжность и долговечность оборудования можно оценить, лишь ориентируясь на опыт работы конкретной фирмы по производству подобного оборудования. Фирма, уже имеющая хорошую репутацию, если даже допустит ошибку, быстро и бесплатно всё исправит, так как дорожит своим имиджем.

.

Выбираем форматно-раскроечный станок…

Отправить ответ