Как выбрать пропановый резак

Содержание:

- 1 Применение ручного газового оборудования и его виды

- 2 Как устроен резак и как его правильно настраивают?

- 3 Как пользоваться газовым резаком правильно?

- 4 Какой аппарат лучше выбрать?

- 5 Как выбрать пропановый резак. Лучший газовый резак

- 6 Принцип функционирования и разновидности резаков

- 7 Особенности конструкции

- 8 Общий размер и вес

- 9 Преимущества портативных горелок с газом

- 10 Выбор кислородного резака

- 11 Использование резака

Резка газом не является сложной процедурой, если ее сравнивать с газосварочными работами, поэтому она требует меньшего навыка. Научиться использовать резаки для ручной кислородной резки своими руками не так сложно, как это может показаться на первый взгляд. Для резки чаще применяется газ пропан, поэтому в настоящее время работы с металлом осуществляются с использованием пропановых резаков.

Газовая резка — это технологический процесс резки металлических изделий под воздействием газа.

Если требуется разрезать металл, имеющий значительную толщину, а также вырезать что-либо по шаблону, то применяют газовую резку, поскольку осуществление криволинейного реза болгаркой не является возможным.

Если требуется вырезать специальный диск из достаточно толстого металла или сделать отверстие, которое будет глухим, то в этом случае данный аппарат является незаменимым. Наибольшая температура горения устанавливается при одновременном применении кислорода и пропана.

Применение ручного газового оборудования и его виды

Процесс газовой резки.

Устройство, используемое с целью подачи к обрабатываемым изделиям струи с кислородом для осуществления резки, вследствие чего возникает пламя, называется газовым резаком. Таким образом, с помощью данного оборудования осуществляется процесс металлообработки. В целом оно предназначается для резки, в результате смешения газов и их последующего сгорания возникает пламя.

Раскройка материала должна производиться при подогреве материала за счет топлива, то есть газа. Горелка, используемая с целью газовой сварки, имеет отличие по сравнению с резаком, оснащенным специальной трубкой, имеющей вентиль. Именно он позволяет подавать режущий кислород и дополнительный мундштук. Резаки для ручной кислородной резки позволяют разделять лист металла не только на крупные части, но и совсем мелкие, которые являются практически ювелирными.

Газовые аппараты для резки подразделяются на отдельные виды, поскольку работа прибора для резки металлических изделий основана на применении газовых специальных смесей: кислорода и дополнительного горючего газа (пропана, водорода, ацетилена, бутана либо их смеси).

Применение газового аппарата для резки инжекторного типа позволяет придавать кислородной струе максимальную скорость. Это позволяет улучшить качество смеси, используя смесительную камеру. Смесь, проходя через мундштук, становится пламенем, которое оказывает действие на металлические детали.

Если подробно остановиться на каждом из видов газовых резаков, то пропановый имеет достаточно высокий уровень надежности и производительности. Он является безопасным при раскройке металла. Этот вид может быть использован с целью обработки металлов, как черных, так и цветных.

Пропановый резак является самым надежным и производительным.

Оборудование имеет инжекторный тип, а образование струи происходит при наличии кислорода с пламенем 15%. Ацетиленовые резаки применяют для осуществления резки металлических изделий ручным способом.

Резаки, которые содержат ацетилен, должны иметь вентиль, позволяющий осуществлять подачу кислорода. Наличие высокой устойчивой температуры облегчает резку металла достаточной толщины. Керосиновый резак является оборудованием, используемым для раскройки листов углеродистой стали, имеющих толщину до 200 мм. Их основные различия состоят в форме, а также размерах, которые зависят от предназначения.

Например, устройство компактного газового резака по металлу имеет вид, напоминающий форму паяльной лампы. Он используется с целью выполнения различных видов строительно-ремонтных работ. Таким оборудованием удобно разжигать печи и костры. За счет компактности оборудования можно достаточно быстро осуществить нагрев элементов, поскольку доступ к ним является затрудненным.

Существуют такие типы резаков, как туристические, портативные, мини, с пьезоподжигом. Применяется газовое оборудование туристического типа с функцией подогрева газа. Такие резаки для кислородной резки используются при различном наклоне. Применение портативных резаков является более популярным для быта.

Создание большой струи пламени — это незаменимая функция, характерная для применения данного оборудования в деревянных постройках, домах, где есть печи либо камины. Некоторые мастера применяют мини-резаки, являющиеся удобными благодаря их уменьшенным размерам. Если резак с пьезоподжигом, то он является наиболее удобным, так как может приводиться в действие лишь нажатием на кнопку. Пламя, которое он поддерживает, является устойчивым, что не зависит от положения оборудования.

Как устроен резак и как его правильно настраивают?

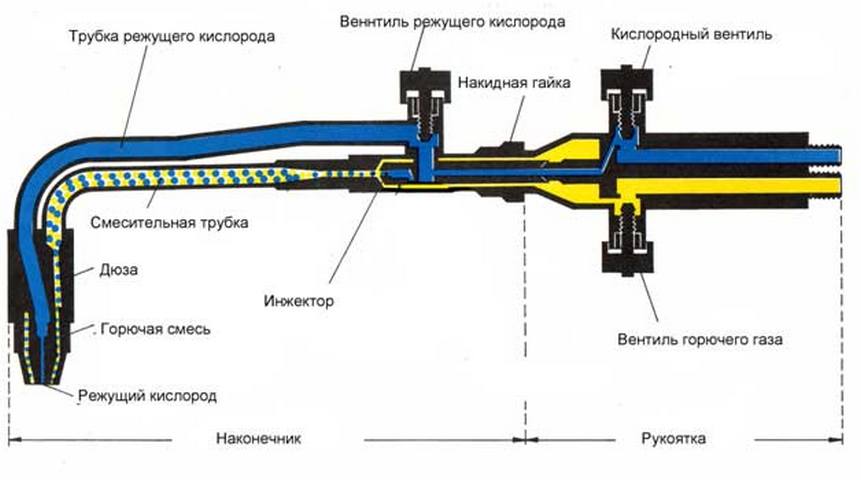

Газовые приборы для резки в основном бывают инжекторными, позволяющими осуществлять качественную работу с применением данного оборудования при различном давлении горючего газа. В состав оборудования входит ствол, имеющий наконечник. Для ствола используют следующие запчасти:

Конструкция газового резака.

- Рукоятки с ниппелями, которые позволяют присоединять рукава для газа.

- Инжекторы.

- Трубки.

- Корпуса, имеющие вентили для регулировки подачи каждого из газов в необходимом количестве.

- Смесительную камеру.

- Дюзы.

Крепление ствола осуществляется за счет гайки. Поступление кислорода происходит из баллона, а затем он начинает разветвляться по двум направлениям через каналы, поступая к корпусу аппарата. За счет направляемой первой порции газа в устройство инжектора создается разрежение, потому что газ выходит со скоростью. Затем происходит захват газа.

Проходящие через зазор газовые смеси должны поступать между имеющимися мундштуками, поэтому возникает пламя. Оставшаяся доля кислорода направляется в трубку, а оттуда выходит, проходя через встроенный мундштук, что вызывает образование струи.

Приступая к работе с газовым аппаратом, следует изучить инструкцию к нему, убедившись в его исправности. Перед началом резки проверяется, правильно ли сделано соединение шлангов с резаком, обеспечивается соединение шланга и штуцера с правой резьбой. Наличие штуцера, который оснащен левой резьбой, характерно для шланга, позволяющего пропускать горючий газ.

Проверяют каждый шов на герметичность и подтягивают их, что позволяет избегать возможной утечки газов. С помощью смазки либо глицерина осуществляют промазывание сальниковых уплотнений, сделанных из резины.

Как пользоваться газовым резаком правильно?

Для зажигания газового аппарата должна соблюдаться поэтапность процесса:

- Открывают предварительно вентиль для подогрева газа (кислорода).

- Создают разрежение в каналах, где происходит подача газа.

- Зажигают горючую газовую смесь.

- Регулируют пламя с помощью кислородного вентиля.

Когда каждый из шагов выполнен, то приступают к обработке металла. При этом металл нагревается до тех пор, пока не появится соломенный цвет. Затем открывается вентиль для выполнения резки с помощью газа — режущего кислорода.

Если есть необходимость, то пламя гасят, перекрыв газовый вентиль, как и кислородный. Осуществляя резку металла, проводят регулировку пламени для подогрева по мере того, как происходит нагревание мундштука. Если наконечник перегрелся, то его охлаждают с помощью воды.

Какой аппарат лучше выбрать?

Таблица технических характеристик мундштуков для газового резака.

При выборе газового аппарата обязательно обращают внимание на его стоимость. В России его цена может колебаться в интервале от 300 до 3000 рублей, что зависит от фирмы-изготовителя, размеров аппарата и его назначения.

Газовое оборудование китайского производства будет иметь стоимость гораздо ниже, чем южнокорейские и американские аппараты. При этом качество аппарата будет соответствующим. Альтернативой приобретению газового резака является его аренда, которая подходит при единичном или разовом случае использования оборудования данного вида. Этот вариант является более выгодным, чем покупка.

Резка металла с помощью пропанового резака является более удобной, чем применение других видов резаков, действующих на основе газа. Не последнюю роль в обеспечении качества резки играет схема сборки резака ручного типа, позволяющего осуществлять резку стали.

Пропановый резак обладает небольшим весом, удобен в применении, что является его неоспоримым преимуществом.

Модели газовых резаков, в сравнении с их бензиновыми аналогами, не требуют приложения значительных усилий, не издают много шума и не вибрируют.

Резку металла газом осуществляют ускоренными темпами, то есть в два раза быстрее, чем бензиновым аппаратом. Стоимость пропана намного дешевле, чем бензина или иных газов, его использование является более эффективным при осуществлении резки в больших объемах. Вместе с тем пропановая резка обеспечивает не такую ровную кромку среза, как ацетиленовые резаки, но более чистую, чем болгаркой.

Основным минусом газового резака, который является единственным, например, пропанового типа оборудования, является ограниченный спектр металлов, обрабатываемых с его применением. Газовый резак способен обрабатывать только низкоуглеродистую сталь. С помощью него производится обработка и ковкого чугуна. Резка высокоуглеродистых сталей с помощью газа не является возможной, поскольку резка осуществляется с учетом высокой температуры плавления, являющейся близкой к температуре самого пламени.

Выброс окалин происходит в виде искр, смешивающихся по краю разреза с другой стороны обрабатываемого путем резки металлического листа, где происходит расплавление металла. Возникает препятствие кислороду, что не позволяет газу добраться в глубь материала и прожечь его.

Как выбрать пропановый резак

Одни их виды подходят идеально для выполнения различного рода монтажных работ, а другие напротив, предназначены исключительно для разрезания металлов.

Итак, о том, какие бывают виды резаков для газовой сварки и как выбрать пропановый резак, будет рассказано ниже.

Как выбрать пропановый резак. Лучший газовый резак

Сегодня для газовой сварки чаще всего используются следующие разновидности резаков:

Кислородный резак – является бюджетным вариантом для резки металла, а его конструкция представляет собой инжекторную установку для формирования горящей струи посредством кислорода.

Резак керосиновый – чаще всего используется в промышленных целях из-за своих сложных конструктивных особенностей. Применим для резки металла не толще чем 20 сантиметров, а сам процесс разрезания металлических частей происходит под воздействием керосинового пара.

Пропановый резак – подходит для резки, как черных, так и цветных металлов. Резак пропановый отличается от всех остальных видов своей надежностью и безопасностью, что делает его очень популярным инструментом при выполнении газосварочных работ.

Пропановый резак – подходит для резки, как черных, так и цветных металлов. Резак пропановый отличается от всех остальных видов своей надежностью и безопасностью, что делает его очень популярным инструментом при выполнении газосварочных работ.

Ацетиленовый резак – в большинстве случаев применяется для резки толстых металлов. Имеет вентили, которые можно регулировать по отдельности, тем самым, увеличивая или уменьшая мощность и скорость подачи газа.

Резак пропановый Корд-Р-01П-L535

Вопрос – как выбрать пропановый резак непростой, тем более что на сегодняшнее время на рынках данное оборудование представляет множество различных производителей. Поэтому чтобы выбрать лучший газовый резак необходимо отталкиваться от множества нюансов.

Хорошие пропановые резаки предлагает сегодня потребителю такой производитель сварочного оборудования как компании «Корд». Это надёжный и проверенный временем производитель.

Отзывы о продукции «Корд» только положительные, это объясняется тем, что компания за все годы своей упорной работы всегда использовала в производстве своей продукции только качественное сырьё, соответствующее всем нормам и правилам безопасности, установленным согласно государственным стандартам и требованиям.

Резак пропановый Корд-Р-01П-L535 отличается своей надёжностью при эксплуатации, а также мобильностью. Это удобное приспособление для ручной резки углеродистых, а также низколегированных сталей.

Основные характеристики пропанового резака модели «Корд-Р-01П-L535» таковы:

- Оборудование имеет рычаг, предназначенный для включения подачи режущего газа – кислорода. Рычажный способ включения намного удобнее и предпочтительней вентильного, так как способствует сокращению затрат газа, экономит режущий кислород.

- Стандартный пропановый резак этой модели имеет вес, равный 1,12 килограмм. Такой вес позволяет легко производить действия и работу с оборудованием, а параметры размера резака способствуют производству более точной и качественной резки стальных изделий.

В плюс ко всем преимущественным сторонам резаков от компании «Корд» можно добавить и то, что цены на данную продукцию невысокие, но с лихвой оправдывают высокое качество оборудования.

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками.

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками.

По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

Конструкции различных типов резаков могут отличаться между друг другом размерами либо некоторыми компонентами, но принцип функционирования у всех одинаковый.

Принцип функционирования и разновидности резаков

Независимо от размеров автогена и разновидностей разогревающей смеси газа резка может происходить при помощи процесса сгорания металла в струе кислорода чистой смеси, нагнетаемого через специальное сопло в головке рабочей зоны.

Главная и принципиальная особенность газовой резки —это показатель температуры горения, который должен быть не меньше показателя температуры плавления. В противном случае металл, не успев разгораться, будет всё время плавиться и стекать. Таким условиям должны соответствовать низкоуглеродистые сали, а цветные металлы и чугун — нет.

Большое количество легированных сталей так же не будут поддаваться процессу газовой резки — существуют значительные ограничения по максимальному показателю и допустимым дозировкам легирующих компонентов, углерода, примесей, процесс превышения горения которых внутри кислорода станет наиболее нестабильным либо вообще перестанет протекать.

Саму резку следует разделить на две стадии:

- Разогрев одной части детали до температуры, во время которой металл начнёт гореть. Для того чтобы получить факел пламени разогрева, часть технического кислорода в определённом соотношении смешивают совместно с газом.

- Процесс сгорания (окисление) разогретого металла в струе кислорода и общее выведение продукта горения из зоны реза.

Если начать рассматривать классификацию только ручных резаков, то такое значение будет обладать следующими особенностями:

Разновидность горючего, мощность и способ получения смеси газов для пламени разогревающего типа.

Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.

Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.- Особенность мощности: небольшая (резка металла толщиной от 3 до 100 мм) — маркировка P1, средняя (до 2−0 миллиметров) — маркировка P2, более высокая (около 300 миллиметров), маркировка — P3. Существуют особые образцы с толщиной резки около 500 миллиметров.

- И если первая особенность будет влиять лишь на общую температуру разогревающего пламени, а также мощности — на предельную толщина металла, то ещё одним признаком будет определяться особенность конструкции резака.

Особенности конструкции

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Одна часть потока по верхней трубке будет проходить через головку наконечника и с высоким показателем скорости будет выходить через центральное сопло внутреннего мундштука. Такая часть конструкции начнёт отвечать за режущую фазу процесса. Регулировочный вентиль либо рычажной клапан, вынесенный за пределы определённого корпуса.

Следующая часть начнёт поступать в сам инжектор. Принцип функционирования этого устройства будет заключён в том, что инжектируемый газ (кислород), выходя в камеру смешения под сильным давлением и с высоким показателем скорости, создаёт в этом месте область разрежения и через периферийные отверстия втягивается самостоятельно в горючий (эжектируемый газ). При помощи процесса такого смешивания, происходит выравнивание общих скоростей, а на выходе камеры начинает происходить особый поток смеси газов со скоростью намного ниже, чем у инжектируемового кислорода, но намного выше, чем у электризуемого горючего газа.

После смеси газов начинает циркулировать по нижней трубке в саму головку наконечника, выходит сквозь сопла между внутренним и внешним мундштуком, а также создаёт факел разогревающего пламени. Любой канал обладает своим вентилем, который будет производить регуляцию подачу как кислорода, ток и горючего газа в инжектор.

Безинжекторный или же трехтрубный резак, который заключает в себе более сложную конструкцию — два кислородных потока газа начнут поступать к головке через отдельные трубки.

Смещение всей прогревающей смеси будет происходить внутри самой головки. Но именно отсутствие камеры, в которой происходит смешивание, обеспечивает более сильный показатель безопасности, а также не создаёт условий для создания обратного удара (процесс распространения горящих газов в канал самих резаков и трубах в обратном движении).

Кроме более развитых конструкций строения и завышенной стоимости, недостатком трёхтрубного газового резака считают и то, что для его стабильного функционирования необходимо использовать более высокое давление горючего газа (здесь не существует эффекта эжекции, а также увеличения скорости общих потоков).

Общий размер и вес

Параметры ручного инжекторного газового резака будут заключены стандартами ГОСТа 5191−79 и напрямую будут зависеть от его показателя мощности:

У Р1 — около 500 миллиметров.

У Р1 — около 500 миллиметров.- У Р2 и Р3 они находятся в определённом пределе в 580 миллиметров. Но происходит выпуск и более удлинённых моделей для осуществления работы в соответствующих условиях.

- Существуют особые ограничения по массе любой такой категории мощности: 1.0 и 1.3 килограмм в соотношении для Р1 и Р2-Р3.

Такие же стандарты от ГОСТа будут определять, что разновидность Р3 — это резак кислородно-пропановый, а также Р1 и Р2 могут совершать работу на совершенно любой разновидности горючего газа. Существует и отдельная группу ручного инжекторного инструмента, для осуществления кислородной резки — вставные резаки, которые обладают особой маркировкой РВ.

По показателям ГОСТа их будут определять как наконечники для осуществления резки на сварочной горелке. Главные отличия в таких конструкция заключены в том, что процесс разделения кислорода, а также смешанного типа горючей смеси будет происходить на самих наконечниках, которые обладают меньшим показателем веса и размера, чем резак. Так показатель веса РВ1 обладает особой верхней границей в 0,6 килограмм, а РВ2 и РВ3 около 0,7 килограмм.

Но такой тип газового резака нельзя назвать по своему металлу укомплектованным — в рабочем положении в процессе сборки с основным корпусом от горелки его общий размер и вес будут не меньше, чем специального оборудования. Его главное достоинство лишь в том, что можно приобрести горелку совместно с наконечниками различными типами (резки и сварки), а полный комплекс можно будет легко поместить в маленький кейс. Либо купить специально созданный для горелки переносной рюкзак.

Но в этом случае существует одна особенность. Пропан по своей стоимости будет намного дешевле, чем ацетилен. Именно по этой причине стоимость использования ацетиленового резака будет намного больше, чем кислородно-пропанового. Для осуществления сварки металла лучше применять ацетиленовую горелку, у которой общая температура пламени будет на целых 300−400 градусов выше, чем у кислородно —пропановой (у полностью пропановой горелки общая температура будет меньше 2 тыс. градусов Цельсия).

Компактность всего поста для ручной резки может обеспечиваться при помощи ёмкости всех баллонов с газами.

Преимущества портативных горелок с газом

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

Температура факела в таком устройстве обычно не превышает отметки в 1300 градусов Цельсия. И хотя существуют профессиональные цанговые портативные резаки с общей температурой факела от 2000 до 2500 градусов Цельсия (к примеру, Kovea K. T. -2610 во время работы с газовой смесью MAPP US), что уже больше всего приближено к температуре разгорающегося пламени кислородно-пропанового резака — 2700 -2800 градусов Цельсия.

В любом случае для того, чтобы установить определённые условия для горения нет главного режущего компонента — струи кислорода, при помощи которого и происходит общее окисление металла.

Такими портативными резаками можно осуществлять резку в легкоплавких металлах, а также сплавах: алюминий, бронза, медь, латунь, а также олово. Но и в этом случае речь будет идти не о резке, а о процессе плавки. Именно по этой причине их чаще всего применяют во время ремонта холодильников либо кондиционеров, а совершать резку возможно при помощи ручного или электрического оборудования.

Выбор кислородного резака

Если рассматривать устройство от шланга к головке, то важно выделить следующие особенности:

Вентили обязаны совершать вращение с наименьшим усилием.

Вентили обязаны совершать вращение с наименьшим усилием.- Ниппели, произведённые из латуни, служат гораздо дольше, чем алюминиевые устройства.

- Материал на рукоятке обязан быть алюминиевого типа, пластиковые накладки в этом случае будут служить меньше и могут в скором времени поплыть.

- Наилучшим диаметром рукоятки в вентиле режущего кислорода — не меньше 40 миллиметров.

- Рычажные разновидности считаются наиболее привлекательными в использовании и позволяют значительно экономить газ пользователю.

- Шпиндели на вентилях: из нержавейки — это самые надёжные разновидности (до 15 тыс. циклов), из латуни — способны в короткое время выходить из строя (около 500 циклов), комбинированные типы — обладают средними показателями.

- Материал для корпуса в трубках — это латунь, медь, а также нержавейка.

- Ацетиленовые резаки, у которых детали соприкасающиеся с горючим газом до камеры смешения, ни в коем случае не должны создаваться из меди либо сплавов, а общее её содержание не должно быть выше отметки в 65 процентов.

- Разборная модель помогает совершать ремонт резака, а также производить чистку всего инжекторного узла, трубок и самого наконечника.

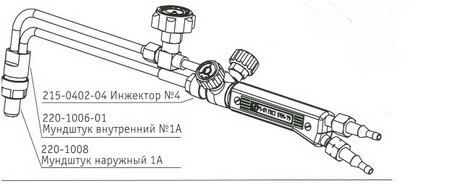

- Наружный мундштук должен быть создан лишь с использованием меди.

- Внутренний мундштук ацетиленового резака — медь, кислородо —пропанового может быть произведена из латуни.

- К выбранному прибору у производителя должны находиться в комплекте запасные части, а также дополнительные детали для расхода.

Использование резака

Правила для общего использования:

Совершать работу с резаком следует в специальной маске (либо в специализированных очках).

Совершать работу с резаком следует в специальной маске (либо в специализированных очках).- Следует предварительно надевать перчатки и рабочую одежду с огнеупорными (то есть негорючими свойствами).

- Пламя автогена обязано смотреть в сторону по отношению к подводящим шлангам, а шланги не должны отрицательно влиять на работу всего резчика.

- Баллоны совместно с газом стоит помещать на расстоянии не ближе пяти метров к рабочему месту. Резку металлов стоит производить либо в условиях открытого воздуха, либо в хорошо проветриваемом месте.

После долгого перерыва либо во время совершения первого запуска нового инжекторного резака стоит хорошо убедиться в том, что такие каналы будут полностью чистыми и кислород внутри инжектора сможет создать нужный уровень для разрежения подсоса горючего газа.

С самого начала во время закрытия вентилей на самом резаке и на баллонах с резаками следует снять шланг совместно с пропаном. После на баллоне с кислородом стоит установить особое рабочее деление, а также открыть на резаке вентиль, этот вентиль начнёт активно подогревать кислород и газ. Проверку работоспособности инжектора стоит проверить, приложив палец к ниппелю горючего газа — в это время человек должен почувствовать всасывание воздуха в отверстие ниппеля.

Отправить ответ