Каковы области применения каучуков

Содержание:

- 1 Каучук, свойства и характеристики, получение и применение.

- 2 Каучук – что это?

- 3 Натуральный каучук, характеристики и свойства, состав:

- 4 Где содержится? Получение натурального каучука:

- 5 Химическое строение натурального каучука и его состав. Формула каучука:

- 6 Типы и виды натурального каучука:

- 7 Синтетический каучук, виды, его свойства, получение, производство и синтез:

- 8 Применение натурального и синтетического каучука. Вулканизация каучука:

- 9 Необычные свойства натурального каучука

- 10 Применение натурального каучука в резиновой промышленности

- 11 Применение натурального каучука в других отраслях

Каучуки всех типов находят широкое применение в текстильной и легкой промышленности. Они применяются в производстве обуви, искусственной кожи, прорезиненных тканей, галантерейных изделий, изделий санитарии и гигиены и т.п.

Искусственная кожа (ИК) — полимерный материал промышленного производства, применяемый вместо натуральной кожи для изготовления обуви, одежды, головных уборов, дорожно-сумочных, галантерейных и некоторых технических изделий. Наиболее сложный комплекс требований к свойствам ИК предъявляется при использовании ее для замены натуральной кожи при производстве обуви.

ИК классифицируют по назначению (обувная, одежная, техническая, галантерейная и др.), а также по структуре (ИК типа резины, типа картона, на тканевой основе и т. д.).

Искусственная кожа типа резины

ИК этого типа — один из наиболее распространенных и ранее всего освоенных промышленностью видов заменителей натуральной выделанной кожи. Ее используют в основном для изготовления деталей низа обуви (подошвы, подметки, каблуки, набойки). Эта ИК представляет собой высоконаполненную резину на основе синтетического каучука, чаще всего бутадиен-стирольного.

При производстве черных микропористых резин в качестве наполнителей применяют обычно сажи, а в случае цветных резин — чаще всего каолин и белую сажу. Содержание каучука в резиновых смесях колеблется от 30 до 70%. Применение бутадиен-стирольных каучуков с большим содержанием стирола, например, марки БС-45, позволяет получать пористые резины с высокой твердостью, сравнительно небольшой плотностью и минимальной усадкой после вулканизации. Порообразование достигается вследствие введения в состав резиновых смесей порообразующих агентов, являющихся, как правило, органическими веществами, которые распадаются в процессе вулканизации с выделением азота. Поры этих резин замкнуты и, как правило, отличаются большой полидисперсностью. Микропористые резины почти не поглощают воду.

При производстве обуви и различных технических изделий используют также монолитные резины. Плотность таких резин черного цвета составляет обычно 1,25-1,35 г/см 3 , цветных — 1,5-1,8 г/см 3 . Вырабатывают также тонкие монолитные профилактические подметки, которые наклеивают на кожаный низ обуви для удлинения сроков ее носки.

Для производства некоторых видов обуви используют так называемую кожеподобную резину, не отличающуюся от натуральной кожи пластичностью, толщиной и плотностью, но превосходящую ее по сопротивлению истиранию. Кожеподобную резину вырабатывают из смесей на основе бутадиен-стирольных каучуков с повышенным (45-85%) содержанием стирола. В качестве наполнителей наряду с сыпучими материалами (белая сажа или ее смесь с каолином) используют волокнистые, например — древесное волокно, техническую целлюлозу, отходы вискозного или хлопчатобумажного волокна из текстильной промышленности.

Ограниченное распространение получили так называемые транспорентные (полупрозрачные) подошвенные резины. Особенность их рецептуры — сравнительно высокое содержание каучука, достигающее иногда 80% от массы резины. Эти резины отличаются большим сопротивлением истиранию, однако имеют высокую плотность и сравнительно малый коэффициент трения при ходьбе по мокрому или мерзлому грунту. Их применяют главным образом для производства туристической и горной обуви.

В обувной промышленности используют также подошвы из невулканизованного натурального каучука марки «светлый креп». Подошвы вырубают из сдублированных пластин плантационного каучука. Отсутствие вулканизационной сетки проявляется в быстрой потере формы изделия при его эксплуатации.

В качестве ИК для подошв обуви используют также поливинилхлоридный пластикат в виде пластин или формованных деталей. Эти детали лучше всего получать методами литья пластиката в соответствующие пресс-формы. В состав композиции таких материалов входят, кроме поливинилхлорида, наполнители, пигменты, стабилизаторы и пластификаторы. Содержание последних колеблется в пределах 40-50% от массы поливинилхлорида. Для повышения морозостойкости таких подошв часто применяют специальные пластификаторы, являющиеся одновременно антифризами (эфиры себациновой или адипиновой кислот и высших спиртов). Для получения пористых материалов этого типа в рецептуру вводят порообразующие агенты. Поливинилхлоридные подошвенные материалы отличаются очень высокой износостойкостью, однако они имеют низкую морозостойкость и малый коэффициент трения. Кроме того, широкое применение этих материалов ограничивается необходимостью использования высококачественных клеев для их прикрепления к верху обуви.

В качестве ИК для подошв обуви используют также материалы на основе других термопластичных полимеров, в частности полиамидов.

По износостойкости ИК типа резины намного превосходит натуральную кожу. Если учесть, кроме того, что применение микропористых подошв связано со значительным облегчением обуви, повышает ее амортизационные свойства, значительно улучшает теплоизолирующие свойства низа обуви, то можно считать такую ИК подошвенным материалом, качественно превосходящим натуральную кожу. Некоторые преимущества перед натуральной кожей имеют и другие виды резин. Возможность создания ИК с заранее заданными свойствами позволяет механизировать и автоматизировать процессы ее обработки, что затруднено при использовании натуральной кожи. Наличие у ИК типа резины комплекса ценных свойств позволило более чем на 70% заменить этим материалом натуральную кожу для подошв обуви и различных технических изделий (прокладки, амортизаторы и т. п.).

Искусственная кожа типа картона

Широкое применение находит ИК типа картона, сырьем для которой служат целлюлозное волокно, хлопчатобумажное волокно, получаемое размолом утиля и отходов тканей от швейного производства, и, наконец, так называемое кожевенное волокно, получаемое размолом отходов натуральной кожи.

Проклеивание волокнистого материала осуществляют битумно-канифольными эмульсиями, а также натуральным или синтетическим латексом, содержание которого обычно составляет 25-35% от массы волокна. Например, при выработке известных марок искусственной кожи искожполувала и кожматола — для проклейки кожевенного волокна используют соответственно латекс сополимера бутадиена с винилиденхлоридом (ДВХБ-70) и эмульсию поливинилацетата.

ИК типа картона применяют главным образом для внутренних полужестких деталей обуви — стелек, подносков, задников и т. п. ИК этого типа используют также в производстве технических и дорожно-сумочных изделий. Основным достоинством ИК типа картона является ее способность сохранять свои механические свойства в увлажненном состоянии и, вместе с тем, достаточная (с точки зрения гигиенических требований) гигроскопичность и влагоемкость. ИК типа картона вырабатывают как в виде листового или рулонного материала, так и в виде уже сформованных изделий.

В промышленности вырабатывается также очень легкий и более рыхлый, так называемый простилочный картон, с плотностью менее 1 г/см 3 , а также особо плотный и очень жесткий обувной картон для супинаторов обуви. Рецептура этих картонов включает целлюлозные волокна, получаемые как из технической целлюлозы, так и из макулатуры и хлопчатобумажного тряпья. При производстве отделанных, окрашенных и тисненых картонов, предназначенных для изготовления чемоданов, используют макулатуру и отходы стелечных кожкартонов; проклеивание осуществляют битумно-канифольными эмульсиями. Лицевая отделка таких картонов проводится с помощью казеиновых композиций, акриловых эмульсий, шеллака, нитрокрасок. В зарубежной промышленности картоны почти целиком вытеснили натуральную кожу при изготовлении внутренних деталей обуви. В нашей стране из картона изготовляется свыше 60% этих деталей.

Искусственная кожа на тканевой основе

К этому типу ИК относятся весьма распространенные материалы, вырабатываемые на основе самых различных тканей и трикотажных материалов. Такую основу иногда пропитывают, а чаще всего просто наносят на ее поверхность один или несколько слоев (штрихов) полимерной композиции. Производство таких материалов как у нас в стране, так и за рубежом основано еще в начале прошлого века. Области их применения связаны не только с заменой натуральной кожи. Многие из них (столовые или медицинские клеенки, переплетные материалы, тенты автомашин, одежные материалы, например плащевые, материалы для киноэкранов и др.) имеют совершенно самостоятельное применение. Рассмотрим подробнее материалы, которые используются вместо натуральной кожи.

Основная область применения ИК на основе тканей — обувная промышленность, где из кожи этого типа вырабатывают такие детали обуви, как верх, подкладка, внутренние полужесткие детали. Весьма широкий потребитель ИК на тканевой основе — кожгалантерейная промышленность, вырабатывающая широкий ассортимент дорожно-сумочных и футлярных изделий, перчатки, ременные изделия, многие типы спортивного инвентаря, одежду и головные уборы. ИК этого типа используют же в производстве прокладок, манжет и др. изделий

ИК на основе тканей для обувной промышленности можно делить по их назначению на несколько групп:

- · для носков и задников,

- · для голенищ сапог,

- · для подкладки обуви,

- · для верха обуви.

ИК на тканевой основе изготавливают путем пропитки основы нитроцеллюлозной (кожа «гранитоль»), мочевино-формальдегидной («мофорин»), латексной, поливинилхлоридной или другими композициями.

Для голенищ сапог применяют ИК под марками кирза, акринит, шарголин, кирголин, представляющие собой ткани с полимерной пропиткой и покрытием. При производстве кирзы СК специальную многослойную ткань пропитывают бензиновым раствором наполненной резиновой смеси, содержащей большое количество мягчителя (рубракса), после чего на полученный материал наносят казеиновое покрытие. При производстве акринита токсичные и огневые бензиновые растворы заменяют латексами СКС-ЗО или ДВХБ; материал отделывают латексами полиметилметакрилата.

Шарголин, при производстве которого ткань пропитывают поливинилхлоридной мастикой, отличается повышенным сопротивлением истиранию. Кирголин получают пропиткой тканей карбоксилатным латексом. Для изготовления огнестойкой искусственной юфти, так называемого фенолина, тканевую основу пропитывают композициями на основе хлоропренового латекса и жидкого стекла. Кирза, как и другие типы ИК на тканевой основе, отличается известной анизотропией свойств.

Все ныне применяемые типы ИК для голенищ сапог значительно уступают натуральной коже, главным образом по двум показателям: по сопротивлению истиранию в области гармошки сапог и по комплексу гигиенических свойств. Кроме того, по внешнему виду этот тип ИК значительно уступает натуральной.

Промышленностью производятся следующие виды подкладочной ИК: искусственный футор, пористый текстовинит и искусственная кожа ИК-ПА. Первые два вида ИК вырабатываются на основе тканей. В качестве волокнистой основы искусственного футора применяют байку с двусторонним начесом. Эту ткань пропитывают композициями на основе латекса ДВХБ-70 или его смеси с латексом СКС-ЗО. После пропитки, сушки и вулканизации полуфабрикат футора подвергают с обеих сторон шлифованию абразивным полотном, в результате чего он приобретает замшеобразную поверхность. Этот материал обладает целым рядом существенных недостатков, прежде всего высокой маркостью, а также влагоемкостью и небольшой износостойкостью.

Подкладочный текстовинит вырабатывается путем нанесения на ткань поливинилхлоридного пластиката, содержащего, кроме пластификаторов, пигментов и стабилизаторов очень большие количества водорастворимых солей, например СаС12. После вымывания материал приобретает некоторую пористость, что, однако, не обеспечивает необходимый для обуви уровень гигроскопичности. О подкладочной ИК под названием ИК-ПА см. ниже.

Для верха обуви на основе тканей вырабатывают следующие типы ИК: лаковая с поливинилхлоридным или полиуретановым покрытием, ворсит, искусственная замша (солевая и электростатическая), текстовинит, влакалим, совинол и др.

Лаковую кожу с поливинилхлоридным покрытием вырабатывают, нанося на поверхность ткани (молескин, тафта и др.) с помощью каландров с зеркальным валом поливинилхлоридный пластикат, содержащий пигменты и стабилизаторы. Такие материалы паронепроницаемы и поэтому их используют для изготовления только выходной обуви. Кроме того, такую ИК широко применяют в производстве галантерейных и дорожно-сумочных изделий, а также для отделки и украшения обуви (банты, вставки и пр.).

Лаковая кожа с полиуретановым покрытием отличается гораздо более высоким качеством. Ее получают путем многослойного покрытия ткани: вначале грунтами каучукового типа из растворов, а после их сушки и тиснения — полиуретановыми лаками. У этого типа ИК более высокая мягкость и очень хорошая органолептическая характеристика, дающая отличную имитацию натуральной лаковой кожи, отделанной масляными лаками.

Ворсит получают на основе специальной ворсистой ткани «вельветон». Грунты типа каучуковых высококонцентрированных растворов наносят в несколько штрихов на ворсованную сторону ткани так, чтобы получаемая при этом пленка была пронизана ворсинками. Наружная отделка и блеск придается штрихами на основе казеиновых красок или шеллака, содержащего нигрозин. Применяют ворсит для замены натуральной хромовой кожи в производстве голенищ хромовых сапог. Вырабатывается также и ворсит шлифованный. Шлифовка поверхности перед наружной отделкой снимает слой каучуковых грунтов и тем самым вскрывает концы ворсинок, что несколько повышает паропроницаемость этого материала.

Солевую замшу получают, образуя на ткани слой пастообразной поливинилхлоридной пасты, на которую перед желатинизацией наносят слой мелкой водорастворимой соли. После желатинизации и последующего вымывания этой соли материал приобретает замшеобразную поверхность. Вследствие монолитности наружной поливинилхлоридной пленки такой материал паронепроницаем, гигроскопичность его очень низка. Поэтому применение солевой замши для изготовления обуви весьма ограничено. Ее используют для украшения обуви, производства некоторых типов футлярных и сумочных изделий. Существенный недостаток этого материала — большая маркость.

Электростатическая замша получается путем нанесения на ткань поливинилхлоридной массы с повышенной липкостью. Затем на эту липкую поверхность в сильном электростатическом поле при разности потенциалов в несколько десятков тысяч вольт наносят мелко измельченное волокно. Ворсинки волокна, поляризуясь, располагаются строго перпендикулярно поверхности материала и в таком положении закрепляются при желатинизации и сушке материала. Излишек ворса снимается щетками. Полученный при этом материал напоминает натуральную кожаную замшу или велюр. Возможность окрашивания ворса и грунтов позволяет получать материал широкой гаммы расцветок. Однако сравнительно непрочное крепление ворса и почти полная непроницаемость материала для паров воды и воздуха делают его мало пригодным для производства закрытой обуви. Искусственную замшу этого типа применяют для ограниченного ассортимента комнатной обуви, а также для отделки обуви и изготовления дорожно-сумочных изделий.

Текстовинит для верха обуви вырабатывают почти так же, как и текстовинит подкладочный (см. выше). Основа материала — очень плотная и прочная ткань АСТ-28. Поливинилхлоридный верх текстовинита теснится под шевро. Этот тип ИК обладает ограниченной проницаемостью и низкой влагоемкостью. Кроме того, его морозостойкость также невысока. Поэтому текстовинит применяют только для некоторых видов летней женской обуви открытого типа, а также для обтяжки платформ и каблуков в производстве обуви строчечно-клеевых методов крепления низа.

Карбоксилатная кожа представляет собой ткань типа тик-саржи или трикотажа, покрытую композицией на основе карбоксилатного бутадиенового каучука. Эта композиция наносится на ткань или трикотаж в виде растворов в бензине концентрацией около 70%. Пропитанная ткань подвергается сушке, тиснению и вулканизации. В полимерную композицию лицевого покрытия вводят СаСl2, который на последней стадии процесса вымывается водой в специальных аппаратах. После этого наружная сторона материала отделывается разбавленными спиртоводными растворами полиамидов. Карбоксилатная кожа обладает наибольшей из всех отечественных типов ИК на тканях паропроницаемостью и поэтому применяется для верха закрытой обуви, прежде всего женских утепленных сапожек.

Совинол и влакалим вырабатывают на тканях, лицевое покрытие которых состоит из поливинилхлорида. Для пластификации поливинилхлорида используют бутадиен-нитрильный каучук, что также несколько повышает морозостойкость лицевой пленки. Отличие в структуре этих материалов небольшое. В случае производства влакалима первый штрих (слой) состоит из поливинилхлорида, содержащего порофор. Наружный штрих представляет собой продукт совмещения поливинилхлорида с бутадиен-нитрильным каучуком. Влакалим и совинол почти полностью паронепроницаемы и поэтому их применяют только для верха утепленной женской обуви. Кроме того, морозостойкость этих типов ИК сравнительно невысока (до -15 °С), что, впрочем, может быть улучшено применением в качестве пластификаторов эфиров адипиновой или себациновой кислот.

Искусственная кожа на основе нетканых изделий

Применение нетканых волокнистых основ позволяет получать однородную и изотропную ИК обладающую сравнительно высокой влагоемкостью, способностью к удлинению при нагрузках, которым подвергается обувь на колодках. Кроме того, такая ИК хорошо имитирует натуральную кожу.

Данную искусственную кожу вырабатывают путем проклеивания нетканых изделий пастами поливинилхлорида с высоким содержанием пластификаторов. Проклеивание так называемых волокнистых прочесов можно вести и с помощью пленок поливинилхлорида, которыми прокладывается нетканое изделие, с последующим прессованием материала, в результате чего пленка плавится и «скрепляет» материал. Для лицевой отделки ИК на основе нетканых изделий применяют поливинилхлорид, пластифицированный смесью двух пластификаторов (жидкого, например дибутилфталата, и твердого, например бутадиен-нитрильного каучука СКН-40). Поверх пленки из такой композиции кожу покрывают прозрачным или пигментированным раствором полиамида в смеси спирта и воды. Пористость этой кожи может достигаться с помощью различных технологических приемов: вымыванием солевых наполнителей в приклеивающих пастах, кипячением в растворах щелочей или многоатомных спиртов, обработкой острым паром и т. д. Кожу ИК используют в основном для изготовления ремней. Ее применяют также в производстве обуви (из-за сравнительно небольшой паропроницаемости и влагоемкости — только для верха сандалет ремешкового типа), для обивки мебели и сидений автомобилей, в производстве дорожно-сумочных изделий. Многие типы ИК вырабатывают на основе предварительно подготовленной прошитой волокнистой основы. Для производства тонких типов искусственной кожи применяют один слой такой основы, слегка пропитанный пастами поливинилхлорида, с нанесением на лицевую сторону пленочных покрытий. Для производства более толстых типов ИК, например, используемых при изготовлении ремней или рантов, можно применять либо однослойные типы прошитой основы большой удельной массы (до 800 г/м 3 ), либо дублированные основы (два и более слоев). Применение прошитой волокнистой основы позволяет значительно снизить расход полимеров на единицу площади ИК и повысить сопротивление прорыву ниточным швом, влагоемкость, гигроскопичность, улучшить многие др. важные показатели. Производство искусственной кожи ИК-ПА состоит в том, что прошитую волокнистую основу вначале пропитывают разбавленным раствором полиамида в спиртоводной смеси. Полуфабрикат сразу же после пропитки направляют в ванну с холодной водой. Когда содержание воды в растворе полиамида превышает некоторый предел, полиамид выпадает из раствора в виде пористого геля, который пронизывает волокнистую основу. Сушка материала при небольшой температуре приводит к удалению воды и спирта; проклеивающий полиамид в межволоконном пространстве ИК остается пористым. Лицевую отделку подкладочной ИК осуществляют с

помощью полиамидных пигментированных растворов. Этот вид ИК отличается высокой паропроницаемостью и влагоемкостью, удовлетворительными гигиеническими свойствами. Вырабатывается этот тип ИК в светлых расцветках.

Все типы ИК на прошитой волокнистой основе, в отличие от искусственной кожи ИК требуют нанесения на лицевую сторону сравнительно толстых пленочных покрытий, т. к. в противном случае проступает грубый рисунок структуры самой прошитой волокнистой основы. Применение же таких утолщенных лицевых покрытий резко снижает гигиенические свойства материала и делает его грубым (жестким). Кроме того, торец подкладочной искусственной кожи ИК-ПА плохо отделывается.

Следует отметить, что в данном пособии указаны лишь основные типы искусственных кож, применяемых для изготовления изделий сферы быта и услуг. Ассортимент ИК постоянно расширяется как в нашей стране, так и за рубежом.

Каучук, свойства и характеристики, получение и применение.

Каучук – это природный или синтетический продукт полимеризации некоторых диеновых углеводородов с сопряженными связями.

Каучук – что это?

Каучук – это природный или синтетический продукт полимеризации некоторых диеновых углеводородов с сопряженными связями. Их важнейшими физическими характеристиками являются эластичность (каучуки способны восстанавливать форму), электроизоляция, водо- и газонепроницаемость. Из каучуков путем вулканизации получают резины и эбониты.

Натуральный каучук, характеристики и свойства, состав:

Натуральный каучук известен с давних времен. Учеными найдены окаменелые остатки каучуконосных растений, их возраст – миллионы лет. Пятьсот лет назад, с открытием Америки, представители цивилизации узнали об этом материале. В то время индейцы бойко продавали белым людям бутылки и обувь из резины. Однако, по-настоящему востребованным каучук стал сравнительно недавно, в 30-х годах XIX столетия: Чарльз Гудьир (Charles Goodyear) в 1839 году изобретя процесс вулканизации, получил резину. Для этого он нагревал каучук с серой, при этом свойства материала только улучшились. Так была изобретена резина , с этого и началось ее широкое применение. К 1919 году на рынке уже существовало свыше сорока тысяч видов изделий с применением этого материала .

Каучук на 91-96 % состоит из полимера изопрена и имеет следующие характеристики и свойства: плотность 910-920 кг/м 3 , морозостойкость или температура стеклования 70 °C (т.е. он перестает быть пластичным и обретает некоторые качества, свойственные стеклу ), теплоустойчивость до 200 °C.

В большинстве жидкостей (вода, спирт, ацетон, жирные кислоты) не растворяется и в них не набухает. Набухая, постепенно растворяется в подобных себе веществах: бензине , бензоле, эфире, толуоле и других ароматических углеводородах.

Сжатие натурального каучука сопровождается поглощением, растяжение – выделением тепла.

При охлаждении каучук становится хрупким, при нагревании – размягчается. И в том и в другом процессе каучук теряет свою эластичность. Взаимодействие натурального каучука с озоном, кислородом и другими окислителями ведет к повышению хрупкости и появлению трещин. Т.е. повышается хрупкость, он «старится».

Как и большая часть полимеров, в зависимости от температуры каучук может быть в одном из трех состояний: высокоэластичном, вязкотекучем и стеклообразном. При обычных температурных условиях каучук высокоэластичен.

Более прочего каучук ценится вследствие своей эластичности. Изделия из него способны быстро возвращать себе первоначальную форму. Это происходит каждый раз, как только перестают действовать деформационные силы. Упругость каучука одна из самых лучших в своем классе. Например, если изделие из него будут растягивать до 1000%, оно все равно вернется в свою исходную форму. К слову, для обычных твердых тел эта цифра равна 1%. Эти уникальные свойства каучук сохраняет и при нагревании, и при охлаждении.

Кроме того, преимущество каучука проявляется еще и в том, что он обладает высокой пластичностью. Это означает, что под воздействием внешних сил этот материал будет приобретать и сохранять приданную ему форму. Во время механической обработки или нагревания это свойство особо заметно. Таким образом, каучук считается пласто-эластическим веществом.

Однако, у натурального каучука имеется недостаток: со временем он твердеет и вследствие этого теряет свои свойства.

Где содержится? Получение натурального каучука:

Для природных каучуков сырьевым источником служит млечный сок некоторых растений , выделяющих латекс (белая жидкость с особыми свойствами). Сам латекс является довольно распространенным компонентом растений и встречается у представителей каучуконосных растений разных ботанических групп.

Находится он в разных частях растений . Поэтому их (т.е. растения) классифицируют следующим образом:

1. латексные, когда вещество накапливается в млечном соке,

2. хлоренхимные – вещество накапливается в молодых зеленых побегах и листьях,

3. паренхимные – вещество накапливается в корнях и стеблях,

4. травянистые латексные растения семейства сложноцветных – это кок-сагыз, крым-сагыз и другие, где каучук в небольшом количестве накапливается в подземных органах. Эти растения не используются в промышленном производстве каучука.

Каучуконосные деревья растут в основном в зоне экватора, не удаляясь от него больше, чем 10° на север и юг, т. е. это пояс шириной 1300 км и его так и называют: «каучуковый пояс». Именно здесь выращивают каучуконосные деревья для промышленного применения в мировом масштабе. В основном натуральный каучук получают из латекса тропического дерева гевеи бразильской. Для этого на коре дерева , достигшего 5-летнего возраста, делают V-образные надрезы. С одного дерева гевеи получают в среднем 2-3 кг каучука.

Чтобы получился каучук, добытый из гевеи бразильской, млечный сок (латекс) подвергают процессу свертывания или желатинирования, добавляя в него уксусную или муравьиную кислоту, после промывают водой, прокатывают в листы и коптят.

Химическое строение натурального каучука и его состав. Формула каучука:

Натуральный каучук является полимерным ненасыщенный углеводородом , имеющим большое количество двойных связей. Его универсальная химическая формула выглядит так: (C5H8)n, где степень полимеризации (n) составляет 1000-3000 единиц. Мономер натурального каучука называется изопреном.

При химическом анализе природного каучука видно, что он состоит только из углерода и водорода. Это позволяет отнести его к углеводородам. Подтверждением этому есть первичная формула каучука. Молекулярная масса отдельных единиц может превышать полумиллион грамм на моль. Таким образом, натуральный каучук является природным полимером изопрена, а точнее цис-1,4-полиизопрена.

Если представить молекулу каучука не атомарно тонкой, ее можно было бы разглядеть в микроскоп, вследствие того, что она очень длинная. А если ее еще и максимально растянуть, то получится большая зигзагоподобная линия . Это обусловлено типом углеродных связей.

По причине того, что в изопрене чередуются одинарные и двойные связи, части молекулы могут вращаться только вокруг одинарных связей. И в результате подобных колебаний молекула постоянно изгибается, и даже в состоянии покоя у нее сближены концы.

Молекулы натурального каучука похожи на почти круглые пружины , что позволяет им легко и сильно растягиваться и увеличиваться в размерах при разведении концов.

Типы и виды натурального каучука:

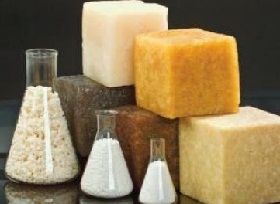

Натуральный каучук делят на 8 типов, образующих 35 сортов.

Самым распространенным и ценным типом натурального каучука считается «смокед-шит», что означает копченый лист. Он изготавливается в виде достаточно прозрачных листов цвета янтаря с рифленой поверхностью.

Меньше распространен тип называемый «светлый креп». Для его получения к латексу перед желатинированием добавляют для отбеливания бисульфит натрия. Листы этого типа каучука имеют кремовый оттенок, они непрозрачны.

Меньше всего ценится тип, который называют «пара-каучук». Его добывают из дикорастущей гевеи кустарным способом.

Синтетический каучук, виды, его свойства, получение, производство и синтез:

В XX веке с появлением автомобильной промышленности стал расти спрос на резину, значит и на каучук. Поэтому на каучук, получаемый из сока гевеи, появился дефицит. Встал вопрос получения синтетического каучука. В 1927 году советский ученый С.В. Лебедев получил первый синтетический дивиниловый каучук с помощью реакции полимеризации 1,3-бутадиена при помощи натриевого катализатора. Теперь он стал настолько популярным, что почти вытеснил собой натуральный каучук. Синтетический каучук разделяют на более чем 30 типов, которые образуют свыше 220 марок.

В настоящее время в России выпускается синтетический каучук специального и общего назначения. Кроме того, синтетический каучук подразделяют на стереорегулярный и нестереорегулярный. Стереорегулярный, более прочный и износостойкий, чем натуральный каучук. Он применяется, например, как исходный материал для автомобильных покрышек. Нестереорегулярный – используют в производстве эбонита и резины, более стойкой к воздействию агрессивных сред.

Синтетическими каучуками общего назначения считаются:

- 1. бутадиеновый каучук,

- 2. изопреновый каучук,

- 3. бутадиен-стирольный каучук,

- 4. бутил-каучук,

- 5. этилен-пропиленовый каучук,

- 6. хлоропреновый (наирит)каучук и пр.

Синтетическими каучукам специального назначения являются:

- 1. бутадиен-нитрильный каучук,

- 2. кремнийорганический каучук,

- 3. уретановый СКУ,

- 4. полисульфидный каучук,

- 5. фторосодержащий каучук,

- 6. метилвинилпиридиновый каучук,

- 7. силоксановыйкаучук и т.д.

Ученые постоянно занимаются синтезом искусственных каучуков, которые по своим качествам представляют собой более совершенный материал, чем природные. Например, по своим свойствам замечательными веществами являются сополимеры стирола, бутадиена и акрилонитрила. Во время процесса полимеризации их цепочка строится чередованием бутадиена с соответствующим другим мономером. Это позволяет достигать отличных свойств, которых нет у классических каучуков.

В России сейчас изготавливают классический синтетический каучук, свойства которого схожи со свойствами натурального вещества. При вулканизации такого каучука получается резина, прочность, эластичность и пластичность которой практически не отличается от подобных, свойственных природному материалу.

Применение натурального и синтетического каучука. Вулканизация каучука:

Основным применением и натурального, и синтетического каучука является производство резины.

Резина является продуктом вулканизации каучука с наполнителем, в качестве которого выступает сажа. Вулканизация каучуку необходима по той причине, что каучук в чистом виде достаточно хрупкий и менее эластичный материал , чем вулканизированный. При вулканизации каучука происходит обработка смеси каучука и серы под воздействием температуры. Сутью вулканизации является процесс, при котором атомы серы присоединяются к нитевидным линейным молекулам каучука в местах двойных связей и как бы сшивают дисульфидными мостиками эти молекулы между собой, образуя при этом трехмерный сетчатый полимер.

Если для вулканизации каучука берётся 2-3 % серы от общей массы, то продуктом вулканизации явится резина. Она менее подвержена колебанию температуры, механическому разрушению, воздействию газов и электрического тока, действию разных химических реагентов и летней жары, чем каучук. Вдобавок, у вулканизированного каучука получается высокая степень трения скольжения по сухой поверхности и небольшая по влажной.

Если к каучуку добавить более, чем 30 % серы, то в процессе вулканизации получится эбонит: твердый материал, не обладающий пластичностью.

Огромное значение в развитии многих видов промышленности внесли каучуки. Эти полимеры имеют весьма необычную историю открытия. Например, натуральный каучук был открыт жителями Древней Южной Америки. Известно, что южноамериканские инки первыми поняли, что из сока дерева Гевея можно изготавливать обувь, ткани и разные емкости. После открытия Америки, моряки привезли в Европу натуральный каучук, но еще долго никто не мог понять, как именно из него изготавливать что-либо. Только когда в 19 веке был открыт процесс вулканизации, начался активный процесс массового производства изделий из натурального каучука.

Необычные свойства натурального каучука

Натуральный каучук – это углеводород, который содержится в соке Гевеи (его также называют латексом) и некоторых других растениях — каучуконосах. Натуральный каучук в чистом виде в холод трескается, а в жару растекается и, к тому же, имеет неприятный запах. Именно поэтому до открытия вулканизации изделия из каучука не имели большого успеха.

Стараниями ученого Чарльза Гудьира стало известно, что при взаимодействии натурального каучука и серы свойства данного полимера заметно улучшаются. Вулканизированный каучук обладает повышенной прочностью, эластичностью, высокими электро-, тепло-, звукоизоляционными и водонепроницаемыми свойствами. Именно благодаря этим свойствам сферы и области применения натурального каучука весьма обширны.

Стоит отметить, что существует и другой вид каучука – синтетический, интересную информацию о нем Вы можете прочитать в нашей статье «Сферы и области применения синтетического каучука».

Применение натурального каучука в резиновой промышленности

В чистом виде натуральный каучук практически не используется из-за его поведения в низких и повышенных температурах. А вот вулканизированный натуральный каучук чаще всего служит сырьем для производства резины и всевозможных изделий из нее. В первую очередь, именно шинная промышленность нуждается в каучуке природного происхождения. Из него производят летние и зимние шины, а также шины для велосипедов, автомобилей, тракторов, специальной техники.

Стоит понимать, что для производства резины и шин, в том числе, используется не только каучук, но и различные наполнители, пластификаторы, противостарители, катализаторы и другие вещества. Это необходимо для ускорения или упрощения процесса производства или же для придания дополнительных свойств изделиям. Например, противостарители нужны для замедления старения резины и тем самым увеличения срока эксплуатации изделий из нее, а катализаторы вводят для того, чтобы ускорить процесс вулканизации.

Применение натурального каучука в других отраслях

Помимо шин и резины натуральный каучук используют для производства других различных изделий, таких как лакокрасочные изделия, клеи, наклейки, покрытия для пола, шланги, транспортеры, приводные ремни, амортизаторы, электроизоляционные материалы. Также натуральный каучук пригодился и в строительной сфере для модификации бетона и других строительных смесей.

Многие изделия, которые повседневно применяются в домашнем хозяйстве, изготовлены из данного вида каучука. К таким изделиям можно отнести канцелярские принадлежности, игрушки, некоторую мебель, контрацептивы, обувь, ткань и одежду. Так как каучук не растворяется в воде, слабых кислотах и щелочах, он активно используется для изготовления перчаток. Выпускают латексные перчатки для различных целей – бытовых, строительных и медицинских.

Натуральный каучук – очень ценное вещество. Потребовалось немало времени и усилий, чтобы понять, как применить его наиболее выгодно и максимально полезно. Но эти усилия не потрачены зря, о чем говорят многочисленные сферы и области применения натурального каучука.

Отправить ответ