Калибр для проверки отверстий

Содержание:

Калибр-пробка гладкая – это устройство для контроля размеров цилиндрических отверстий, применяется в серийном, крупносерийном и массовом производстве. При проверке деталь считается годной, если пробка проходит стороной и не проходит непроходным краем через контролируемое отверстие. Усилие, прилагаемое к калибру, должно быть примерно пропорционально его массе.

Калибр-пробка гладкая – это устройство для контроля размеров цилиндрических отверстий, применяется в серийном, крупносерийном и массовом производстве. При проверке деталь считается годной, если пробка проходит стороной и не проходит непроходным краем через контролируемое отверстие. Усилие, прилагаемое к калибру, должно быть примерно пропорционально его массе.

Калибры, их свойства

Специальное средство контроля одного или нескольких размеров, а также формы и взаимного расположения обрабатываемых поверхностей называется калибром. Их главное отличие от универсальных измерительных инструментов состоит в том, что калибры не имеют шкалы, так как предназначены для контроля одного параметра или их комплекса. Например, с помощью штангенциркуля или микрометра можно измерить фактический диаметр вала и сравнить с указанным на чертеже. Именно так и поступают при единичном или мелкосерийном производстве.

Но в обстоятельствах серийного и массового производства это экономически нецелесообразно, потому что при измерении универсальными средствами, когда необходима точность порядка сотых и тысячных долей миллиметра, результаты контроля зависят от квалификации работника. Высокое мастерство подразумевает соответствующую зарплату, увеличиваются затраты времени на процесс контроля. Эти факторы увеличивают стоимость продукции.

Но в обстоятельствах серийного и массового производства это экономически нецелесообразно, потому что при измерении универсальными средствами, когда необходима точность порядка сотых и тысячных долей миллиметра, результаты контроля зависят от квалификации работника. Высокое мастерство подразумевает соответствующую зарплату, увеличиваются затраты времени на процесс контроля. Эти факторы увеличивают стоимость продукции.

Достоинства калибров:

- простота применения позволяет использовать рабочих и контролеров невысокой квалификации;

- быстрота контроля;

- возможность одновременной проверки нескольких параметров.

Недостатки:

- ограниченная применимость;

- невозможность определить числовые отклонения размеров.

Внедрение автоматизации и компьютеров постепенно сокращает применение этих средств контроля в машиностроении.

Виды приборов

Существуют следующие виды калибров:

Пробки.

Пробки.- Скобы.

- Щупы.

- Конусные калибры.

- Для проверки взаимного расположения поверхностей.

- Для контроля цилиндрической резьбы.

Калибры-пробки

Представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей.

Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними.

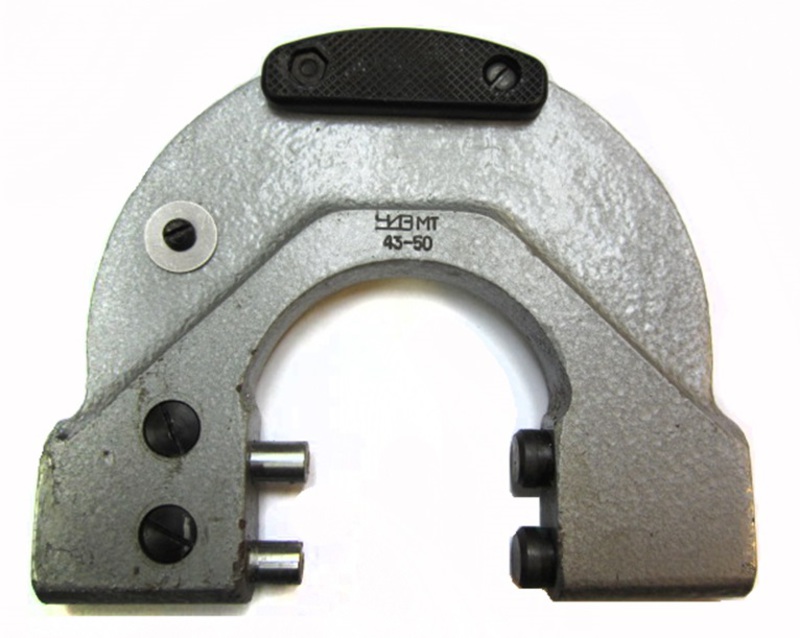

Калибры-скобы

Применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние. так же, как и в случае с пробками, скоба ПР должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией. Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении.

Скобы бывают для проверки только одного размера (их называют жесткими) и регулируемые, которые позволяют контролировать определенный диапазон диаметров валов. Регулируемые части изготавливают из твердых сплавов, что способствует существенному увеличению их срока службы.

Калибры-щупы

Это наборы стальных пластин толщиной от 0,02 до 1 мм и длиной 100 или 200 мм. Их используют для контроля величины зазора между поверхностями при сборке различных механизмов. При этом в зазор вставляют один или несколько щупов в наборе, чтобы подобрать нужную величину.

Пользуясь щупами, важно соблюдать определенные правила:

при измерении щуп должен двигаться плавно с незначительным усилием, а не свободно проваливаться;

при измерении щуп должен двигаться плавно с незначительным усилием, а не свободно проваливаться;- для плавности движения пластины рекомендуется слегка смазать;

- не следует прикладывать больших усилий к щупу, чтобы не повредить его;

- размер зазора определяется суммированием толщин всех щупов из набора, которые полностью вошли в зазор.

Конусные калибры

Служат для контроля конических поверхностей, например, конусов инструментов. С помощью калибра-кольца проверяется годность наружных поверхностей, а пробкой – пригодность внутренних. Деталь считается годной, если ее торец находится в зоне между рисками или между плоскостями уступа. Это расстояние равно допуску.

Калибры для проверки расположения поверхностей

Могут быть самых разных конструкций. С их помощью контролируют:

соосность двух или более отверстий, а также шеек вала;

соосность двух или более отверстий, а также шеек вала;- расстояния между осями отверстий;

- параллельность, перпендикулярность или величину наклона поверхностей или осей;

- расстояния между осью отверстия и плоскостью;

- глубину различных пазов и уступов.

Измерительные элементы этого вида калибров располагаются таким образом, чтобы воспроизвести конфигурацию поверхностей сопрягаемых деталей.

Калибры для контроля цилиндрической резьбы

Применяют для комплексной проверки среднего диаметра, угла профиля, а также наибольшего внутреннего диаметра наружной резьбы или наименьшего внешнего диаметра внутренней резьбы. С помощью этих устройств проверяют метрические, дюймовые, трапецеидальные, упорные и круглые резьбы диаметром от 1 до 600 мм.

Контрольный комплект состоит из рабочих проходного (ПР) и непроходного (НЕ) калибров, а также из контрольных, которые служат для проверки рабочих калибров-колец и пробок.

Проходные калибры должны свободно свинчиваться с контролируемой резьбой, а непроходные не должны свинчиваться с ней. Допускается навинчивание непроходных калибров до 2 оборотов, при этом количество оборотов определяют при развинчивании калибра и контролируемого изделия. Если резьба проверяемой детали короткая (менее 3 витков), то навинчивание непроходного калибра не допускается.

Резьбовой калибр ПР имеет длину порядка 80% от длины свинчивания, то есть длины соприкосновения резьбы болта и гайки, измеренной вдоль их оси.

У непроходного — длина не меньше 3 витков.

Требования к изготовлению и эксплуатации

Ко всем калибрам независимо от их назначения и вида предъявляются следующие условия:

Высокая точность расположения рабочих поверхностей. Допуски на изготовление калибров значительно меньше, чем допускаемые отклонения контролируемых изделий.

Высокая точность расположения рабочих поверхностей. Допуски на изготовление калибров значительно меньше, чем допускаемые отклонения контролируемых изделий.- Жесткость, не допускающая деформаций при измерении. Касается в основном скоб больших габаритов.

- Хорошая износоустойчивость, снижает расходы на изготовление и проверку калибров. Измерительные элементы изготавливают из легированных сталей марок Х, ШХ15, инструментальных сталей У10А, У12А, а также твердых сплавов.

- Устойчивость к коррозии с помощью применения специальных покрытий.

- Обязательная маркировка калибров с указанием номинального размера и его предельных отклонений.

Так как калибры – это дорогостоящий и ответственный инструмент, то рекомендуется строго соблюдать определенные правила при работе с ними:

- ни в коем случае не прикладывать к калибру силу или подвергать ударам;

- контролируемые поверхности должны быть чистыми, сухими и без заусенцев;

- при проверке детали вращать ее запрещено;

- нельзя проводить контроль горячих или теплых изделий, так как при этом изменяются их размеры и быстрее изнашиваются калибры;

- строго соблюдать сроки контрольных поверок.

При хранении рабочие поверхности калибров не должны контактировать с металлическими предметами.

Классификация калибров

В массовом и крупносерийном производствах годность деталей с допуском /Т6-/ТІ7 проверяют с помощью предельных калибров. Калибр — это средство контроля, воспроизводящее геометрические параметры элементов изделия, определяемые заданными предельными линейными или угловыми размерами, и контактирующее с элементом изделия по поверхностям, линиям или точкам. Предельным называют калибр, воспроизводящим пределы максимума />тіп) и минимума ( Д™.

Рабочие калибры (пробки и скобы) ПР и НЕ предназначены для контроля изделий при их изготовлении, ими пользуются рабочие и контролеры завода-изготовителя, причем последние используют частично изношенные калибры ПР (примерно на 2/3 допустимого износа) и новые калибры НЕ.

Приемные калибры служат для контроля изделий заказчиком.

Контрольные калибры (контркалибры) предназначены для контроля размеров рабочих калибрскоб проходных (К-ПР) и непроходных (К-НЕ) в процессе их изготовления (они являются проходными, поэтому слегка смазанные плавно входят в соответствующую годную рабочую скобу под действием собственной массы), а также для контроля износа (К-И) проходных калибр-скоб при их эксплуатации (они являются непроходными). Это связано с тем, что в процессе эксплуатации калибр-скобу можно легко повредить, а контроль ее универсальными средствами затруднен. Контркалибры выполняют в виде шайб. Калибр-пробка легко проверяется универсальными измерительными приборами, поэтому для нее не предусмотрены контркалибры. В мелкосерийном производстве целесообразно вместо контркалибров использовать концевые меры длины или универсальные измерительные приборы. Установочные калибры предназначены для установки регулируемых калибров и измерительных приборов.

Валы и отверстия с допусками точнее квалитета 6 не рекомендуется проверять калибрами, так как при этом вносится большая погрешность измерения. Такие изделия проверяют универсальными средствами.

Конструктивно калибры изготовляют либо однопредельными, содержащими только один проходной или непроходной калибр (например, контркалибры), либо двухпредельными (двусторонними), у которых проходной и непроходной калибры расположены с противоположных сторон. Иногда двухпредельные калибры изготовляют как односторонние, т. е. у таких калибров проходная и непроходная стороны расположены одна за другой.

Калибр-пробки состоят из ручек и вставок (или насадок), представляющих собой их рабочие элементы, но конструктивно выполняются по-разному. Для отверстий до 50 мм их изготовляют в виде полных пробок, 50-100 мм — полных и неполных пробок, свыше 100 мм — только неполных пробок. Для больших размеров (свыше 360 мм) вместо пробок применяют нутромеры.

Калибр-скобы также выполняются различных типов. Предпочтительны односторонние предельные скобы (листовые, штампованные и литые), как более экономичные. Для контроля изделий квалитета 8 и грубее находят применение регулируемые скобы (со вставными и передвижными губками), которые дают возможность компенсировать износ, а также настраиваться на разные размеры.

Калибры изготовляют из инструментальных углеродистых, легированных конструкционных или цементируемых сталей с последующей закалкой на твердость 62-65 ЯДСЭ. Для увеличения долговечности калибров применяют износостойкие покрытия, например хромирование, или оснащают их твердым сплавом, что обеспечивает значительное увеличение износостойкости (до 150 раз) при незначительном увеличении стоимости изготовления (в 2-5 раз).

При конструировании предельных калибров необходимо, чтобы выполнялся принцип подобия (принцип Тейлора): проходной калибр должен иметь форму контролируемой детали, так как он контролирует отклонение размера и формы проверяемой детали; непроходной калибр должен иметь с проверяемой деталью точечный контакт, так как он контролирует только отклонение размера.

Предельные калибры дают возможность контролировать одновременно размеры и отклонения формы детали и проверять, находятся ли отклонения размеров и формы поверхностей деталей в поле допусков. Изделие считается годным, если погрешности размера, формы и расположения поверхностей находятся в пределах поля допуска.

На приведенных схемах (рис. 5.49 и 5.50) приняты следующие обозначения: Д^и — соответственно наибольший и наименьший предельные размеры изделия; IT- допуск изделия; Я -допуск новых калибров для отверстия (кроме калибров со сферическими измерительными поверхностями); Hs — допуск калибров со сферическими измерительными поверхностями; Я, — допуск новых калибров для вала; Нр — допуск контрольных калибров для скоб; Z- отклонение середины поля допуска проходного калибра-пробки II относительно наименьшего предельного размера контролируемого отверстия; Z, — отклонение середины поля допуска проходного калибра-кольца I или калибра-скобы (вид 2) относительно наибольшего предельного размера

Рис. 5.49. Схемы расположения полей допусков предельных калибров для отверстий (а) и валов (б) при размерах до 180 мм:

1 — поле допуска изделия; 2 — поле допуска рабочего калибра; 3 — поле допуска контрольного калибра

контролируемого вала; К-допустимый выход размера изношенного проходного калибра-пробки 11 за границу поля допуска изделия; У< — допустимый выход размера изношенного проходного калибра-кольца I или калибра скобы (вид 2); а, а. — величина компенсации погрешно

Рис. 5.50. Схемы расположения полей допусков предельных калибров для отверстий (а) и валов (б) при размерах свыше 180 мм:

1- поле допуска изделия; 2- поле допуска рабочего калибра; 3 — поле допуска контрольного калибра

сти контроля калибрами соответственно отверстий или валов с размерами свыше 180 мм.

Схематическое изображение калибров и их наименования, учитывающие конструктивное исполнение калибров, приведены в табл. 5.35.

Номера и наименование отдельных видов гладких нерегулируемых калибров для контроля отверстий с номинальными диаметрами от 1 до 500 мм и валов с номинальными диаметрами от 1 до 315 мм, а также отдельных видов контрольных калибров для калибров-скоб приведены в табл. 5.36.

5.35. Схематическое изображение калибров

5.36. Нерегулируемые калибры для контроля отверстий и валов

КОНТРОЛЬ ОТВЕРСТИЙ КАЛИБРАМИ

Касенов Асылбек Жумабекович

канд. техн. наук, доцент ПГУ, г. Павлодар

Сагындыкова Жанаргуль Мадениетовна

магистрант ПГУ им. С. Торайгырова спец. 6М075000 — Метрология, г. Павлодар

CONTROL HOLES OF CALIBERS

Candidate of Technical Sciences, Associate Professor of PSU, Pavlodar

The undergraduate of PSU named after S. Toraygyrov speciality 6M075000 — Metrology, Pavlodar

В статье предлагается контроль годности отверстий деталей машин проверять разработанной конструкцией — регулируемым калибром-пробкой, что позволит расширить диапазон регулирования калибров-пробок, а следовательно, расширить область применения калибров-пробок и уменьшить затраты на инструментальный материал.

In article deals with validity control of holes of machine details to check developed construct which is regulated to plug-gauge letting to expand range of plug-gauge regulation. There fore to expand plug-gauge usage range and (decreasing) reducing spending on instrumental material.

Ключевые слова: отверстие; контроль; калибры; регулирование; измерение.

Keywords: offset; inspection; calibers; regulation; measurement.

Калибры — предназначены для оценки годности размеров, формы и взаимного расположения поверхностей детали, т. е. выяснить выходит ли контролируемый параметр за пределы допуска.

Калибры делятся на виды: предельные, для проверки фасонных поверхностей, и нормальные, которые состоят из проходной и непроходной сторон. Конструирование предельных калибров осуществляется согласно принципу Тейлора, согласно которому проходной калибр проверяет параметры, по всей длине соединения учитывая погрешность формы, и является прототипом сопрягаемой поверхности. Непроходной калибр проверяет только непосредственно размер детали и поэтому имеет малую длину.

Существенными недостатками нормальных калибров являются низкая производительность, потребность в высокой квалификации рабочих, отсутствие объективности контроля.

Для контроля поверхностей деталей машин с IT6 по IT17 применяют калибры: калибры-пробки (контроль отверстий), калибры-скобы (контроль валов).

Для контроля деталей в процессе их изготовления применяют рабочие калибры, для контроля самих калибров — контрольные калибры.

Предельные калибры состоят из:

· проходного калибра (ПР), размер соответствует проходному термину;

· непроходного калибра (НЕ), размер соответствует непроходному термину.

Калибры-скобы и калибры-пробки изготовляются однопредельные и двухпредельные, причем последние выполняются односторонними или двухсторонними [3].

Годность деталей калибрами осуществляется следующим образом:

· проходная сторона калибра-пробки должна пройти через все отверстие без применения силы;

· непроходная сторона калибра-пробки не должна входить в отверстие без применения силы. Если это возможно, отверстие нужно контролировать с обеих сторон;

· если проходная сторона не прошла — исправимый брак;

· если непроходная сторона прошла — неисправимый брак.

При контроле калибрами нельзя применять силу, особенно при использовании калибров-скоб, поскольку калибр в некоторых случаях можно «затолкать» на вал, несмотря на сопротивление деталей. В таком случае скоба «раскрывается» несмотря на относительно высокую жесткость конструкции и возвращается в исходное состояние после снятия нагрузки. Основное правило, которое позволяет избежать недопустимых деформаций, — контроль прохождения/ непрохождения калибра под действием собственного веса. Это означает, что пробку надо опускать в отверстие при вертикальном положении его оси, а скобу следует опускать сверху при горизонтальном расположении оси вала. Для изменения контрольного сечения вала его поворачивают вокруг горизонтальной оси, а направление перемещения скобы остается вертикальным.

Известные конструкции калибров-пробок для контроля отверстий по проходным и непроходным размерам, выполненные совместно с корпусом как одно целое [1].

При контроле деталей калибрами основной недостаток — это изготовление калибров для каждого контролируемого параметра.

Калибр-пробка предназначен для контроля отверстий. Калибр-пробка содержит корпус, контрольные вставки, выполненные по проходному и непроходному размерам, и элементы фиксации вставок к корпусу. Он установлен в обойму с возможностью осевых перемещений и подпружинен. Между контрольными вставками и элементами фиксации установлены эластичные вкладыши. На корпусе нанесены сигнальные индексы годности и брака по проходному и непроходному размерам, а на обойме выполнены прорези. Контрольные вставки имеют кольцевые проточки. Расширяются технологические возможности калибра-пробки и повышаются его эксплуатационные свойства [2].

Однако в этой конструкции существует субъективность контроля размеров, особенно в нежестких материалах, так как на результаты контроля оказывает влияние фактор физических качеств контролера. Кроме того, ограничен срок службы калибра, так как каленые до высокой твердости рабочие части калибра при случайных падениях калибра или ударах ломаются по шейке — переходной выточке между корпусом и рабочей частью.

Регулируемые калибры имеют узкий диапазон регулирования и высокую точность, настраиваются на предельные размеры и занимают промежуточное положение между микрометром и предельным калибром.

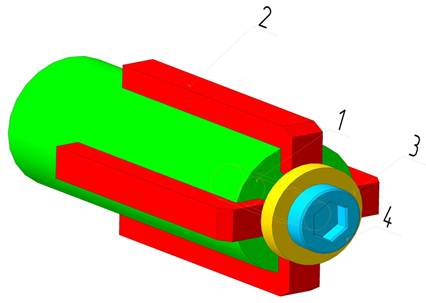

Для контроля отверстий предлагаем регулируемый калибр-пробку, который состоит из корпуса 1 и четырёх вставок 2, настраиваемые на контролируемый диаметр при помощи микрометрического винта 4 (рисунок 1).

Рисунок 1. Регулируемый калибр-пробка

Таким образом, применение предлагаемого калибр-пробки позволит расширить диапазон регулирования калибров, а следовательно, расширить область применения калибров-пробок, а также уменьшить затраты на инструментальный материал.

Список литературы:

1.ГОСТ 14807–69 – ГОСТ 14826–69. Калибры-пробки гладкие диаметром от 1 до 360 мм. Конструкция и размеры.

2.Калибр-пробка: пат. 2536963 Рос. Федерация. 96117646/28: 29.08.96 заявлен: опубл. 20.04.98.

3.Кутай А.К. Справочник по производственному контролю в машиностроении: 3-е изд., перераб. и доп. Л.: Машиностроение, 1974. — 676 с.

Отправить ответ