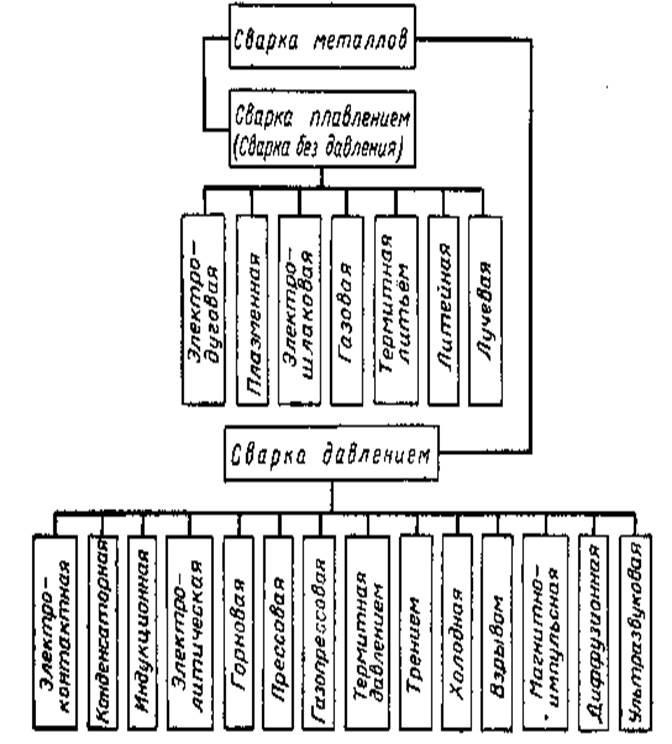

Класс сварки объединяющий виды сварки плавлением металла

Сваркой называется процесс получения неразъемного соединения двух или более деталей из твердых материалов (металлов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей. Такое сближение достигается расплавлением кромок свариваемых деталей или их совместным пластическим деформированием посредством приложения давления. Таким образом, все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

При сварке плавлением кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя так называемую сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с оплавленных кристаллов основного металла, металлическая связь обеспечивается образованием общих зерен сварного шва с основным металлом. При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластического состояния или до оплавления свариваемых поверхностей.

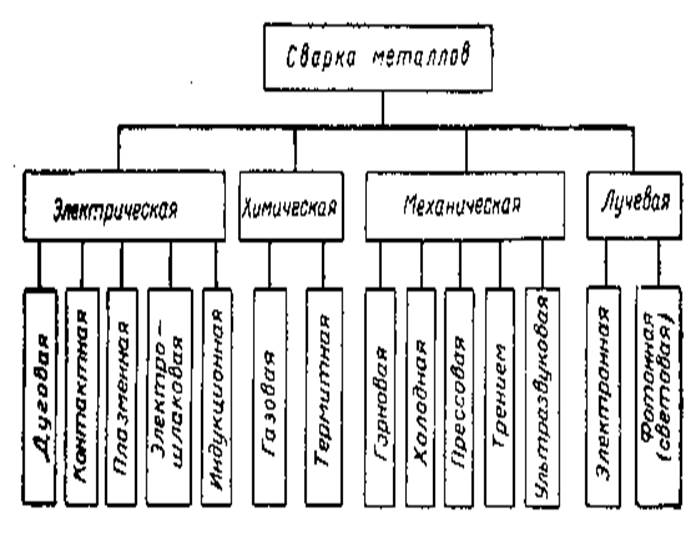

Согласно ГОСТ 19521-74 сварка металлов классифицируется по физическим, техническим и технологическим признакам.

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический и механический. Вид сварки объединяет сварочные процессы по виду источника энергии, непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая и печная.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно: холодная, взрывом, ультразвуковая, трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам. К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защитного газа могут применяться активные газы (углекислый, азот, водород, водяной пар и смесь активных газов), инертные газы (аргон, гелий и смесь аргона с гелием), а также смесь инертных и активных газов. Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере. Струйная защита газом расплавленного металла, осуществляемая только со стороны сварочной дуги, называется односторонней, защита со стороны сварочной дуги и корня шва — двусторонней.

По непрерывности процесса виды сварки бывают непрерывные и прерывистые; по степени механизации виды сварки подразделяются на ручные, механизированные, автоматизированные и автоматические.

Классификация видов сварки металлов по технологическим признакам. По технологическим признакам сварка подразделяется на дуговую, электрошлаковую, электроннолучевую, плазменно-лучевую, световую, газовую, контактную, диффузионную, печную, холодную и ультразвуковую.

2. Классификация углеродистых сталей по свариваемости

О свариваемости стали известного химического состава судят по эквивалентному содержанию углерода.

По свариваемости стали подразделяются на четыре группы: первая группа- хорошо сваривающиеся, вторая- удовлетворительно, третья — ограниченно, четвертая — плохосваривающиеся.

К первой группе относятся стали, у которых СЭКв не более 0,25%. Эти стали при обычных способах сварки не дают трещин. Сварка этих сталей ведется без подогрева и после сварки не требуется последующей термообработки, получаются сварные соединения высокого качества.

Ко второй группе относятся стали, у которых Сэкв находится в пределах 0,2-0,35%. Для получения сварных соединений с хорошим качеством требуется строгое соблюдение режимов сварки, применение специального присадочного металла, особо тщательной очистки свариваемых кромок и нормальные температурные условия, а в некоторых случаях предварительный подогрев до 100- 150° С с последующей термообработкой.

К третьей группе относятся стали, у которых Сэкв в пределах 0,35-0,45%. К этой группе относятся стали, которые в обычных условиях сварки склонны к образованию трещин. Сварка этих сталей ведется с предварительным подогревом до 250-400° С с последующим отпуском.

К четвертой группе сталей относятся стали, у которых Сэкв более 0,45%. Такие стали трудно поддаются сварке и склонны к образованию трещин. Сварка этих сталей должна выполняться с предварительным подогревом и последующей термообработкой.

3. Назначение и виды термической обработки сварных соединений.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Как то на паре, один преподаватель сказал, когда лекция заканчивалась — это был конец пары: "Что-то тут концом пахнет". 8264 —  | 7903 —

| 7903 —  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Сварка металлов

Сварка — это процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого.

Все известные виды сварки классифицируются по физическим, техническим и технологическим признакам.

Электродуговая сваркаосуществляется с помощью трансформаторов переменного тока или электросварочных генераторов постоянного тока. Сварка проводится с помощью электродов.

Газовая сваркаосуществляется с помощью ацетиленовых генераторов, в которых горючим газом служит ацетилен, получаемый в генераторе из карбида кальция.

В последнее время разработаны горелки для сваривания с помощью пропан-бутана.

При газовой сварке используется сварочная проволока.

Пайка и припои

Пайкойназывается процесс соединения металлических частей с помощью расплавленных металлов и сплавов, которые называются припоями.

Припои бывают мягкие и твердые.

Мягкие припоисостоят из олова, свинца, небольшого количества сурьмы и других примесей (медь, висмут и пр.).

Мягкие припои плавятся при температуре до 300°С. Их используют для получения соединений, которые требуют высокой герметичности, но они имеют небольшую прочность.

Граница прочности мягких припоев при растягивании составляет 5-7кгс/мм 2 . Марки мягких припоев: ПОС-90; ПОС-40; ПОС-30; ПОС-18; ПОС-4ч6.

Буквы ПОС означают, что припой оловянисто-свинцовый, цифры после букв указывают на процентное содержание олова в сплаве.

Твердые припои— это тугоплавкие сплавы на основе меди, серебра и прочих металлов.

Твердые припои имеют температуру плавления 650-900°С и высокую механическую прочность. Граница прочности при растягивании 20-40 кгс/мм 2 .

Марки твердых припоев: ПМЦ-36, ПМЦ-48; ПМЦ-54; ПСр-25; ПСр-45; ПСр-70.

Флюсы— называются вещества, применяемые в процессе пайки для удаления окисной пленки с поверхности металлов и защиты их от окисления.

Мягкие флюсы — хлористый цинк, канифоль, нашатырь.

Твердые флюсы — порошкообразная бура.

а) Флюсы на основе соединений бора применяются при пайке всех черных и цветных металлов.

б) Флюсы на основе фтористых соединений, применяются при пайке тех металлов и сплавов, для которых боридные флюсы недостаточно активны и вследствие этого не обеспечивают удаление окисной пленки в процессе пайки.

в) Флюсы на основе хлористых соединений бора применяются главным образом при пайке алюминиевых и магниевых сплавов.

г) Флюсы на основе канифоли и др. органических соединений применяются только для низкотемпературной пайки меди и некоторых сплавов на ее основе.

Сварка классифицируется по:

Видам

Способам

Методам сварки

Вид сварки – объединяет группу сварочных процессов, в которых используется один и тот же источник теплоты для нагрева и расплавления металла. Так, например, в группе сварки давлением различают следующие виды сварки – электрическую контактную (сопротивлением), газопрессовую, кузнечную и т.д. В группе сварки плавлением – газовую, электродуговую, шлаковую и др.

Классификация способов сварки.

Существующие сварочные процессы иногда классифицируют также по видам используемой энергии. По виду энергии, применяемой при сварке, все способы сварки можно разделить на четыре группы

Энергетическая классификация процессов сварки

К электрической условно можно отнести сварку ультразвуком и лазерную, при которых электрическая энергия через специальные устройства преобразуется в тепловую, используемую для нагрева металла при сварке.

При плазменной сварке (сжатой дугой) используется не только тепло столба дуги, но и дополнительное тепло, выделяющееся при превращении (рекомендации) ионов газового столба дуги в атомы и молекулы в момент соприкосновения их со свариваемым металлом.

Способ сварки – объединяет варианты данного вида сварки, отличающиеся друг от друга принципиальными изменениями условий ведения процессов.

При электрической сварке давлением применяют следующие способы сварки – стыковой, точечный, шовный.

При электрической дуговой сварке плавлением используется также различные способы, а именно:

по свойствам электродов – плавящимся (металлическим) или неплавящимся (угольным, вольфрамовым) электродом;

по степени механизации – ручная, полуавтоматическая и автоматическая;

по роду защиты дуги от окружающего воздуха – электродами с тонкими (стабилизирующими) покрытиями, электродами с толстыми (качественными) покрытиями, под флюсом, в защитных газах, с комбинированной защитой (покрытие и защитный газ), в контролируемой атмосфере и в вакууме;

по виду дуги – свободно горящей и сжатой (плазменной), прямого и косвенного действия.

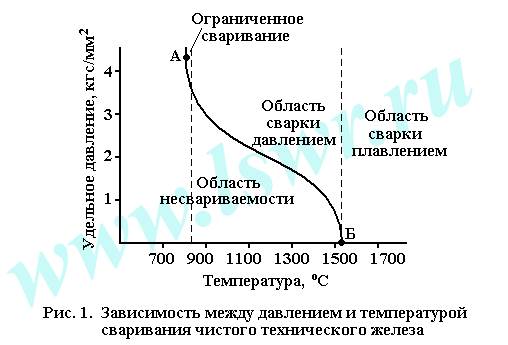

Сварка осуществима при следующих условиях:

— применении очень больших удельных давлений сжатия деталей,

— без нагревания и одновременном сжатии деталей умеренным давлением;

— при нагревании металла в месте соединения до расплавления,

— без применения давления для сжатия

На рисунке 1 показан график, характеризующий условия, необходимые для сваривания чистого технического железа. Качественная сварка может осуществляться только при давлениях и температурах, расположенных выше кривой АБ. Точка Б соответствует температуре плавления железа. Вправо от этой точки железо сваривается в расплавленном состоянии без давления, влево – при нагревании до пластического состояния, но с применением соответствующего давления, которое тем выше, чем ниже температура нагрева. Точка А соответствует ограниченной свариваемости железа, так как лежит в области температур ниже 900º и требует применения высокого удельного давления сжатия.

Без подогрева (в холодном состоянии) можно сваривать только очень пластичные металлы, например алюминий, медь, свинец, при условии применения высоких удельных давлений сжатия.

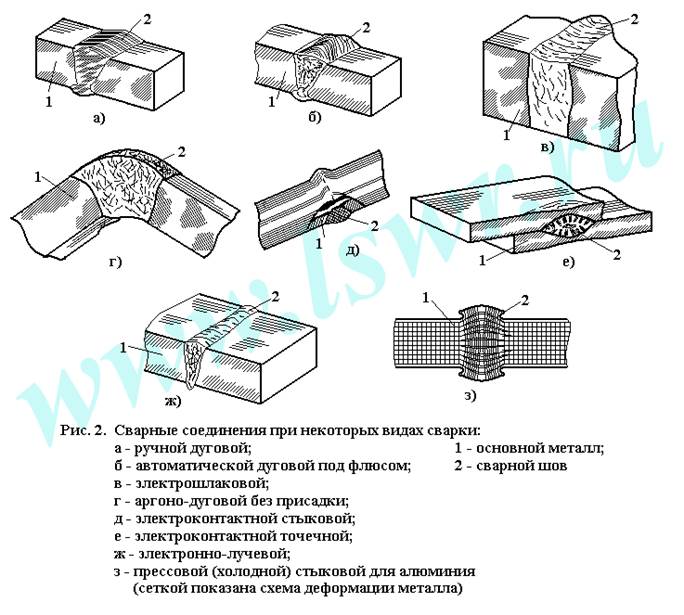

На рисунке 2 показаны сварные соединения, получаемые при некоторых способах сварки

Метод сварки – означает разновидность данного способа сварки, отличающуюся непринципиальными изменениями процесса, например, при дуговой сварке – числом электродов.

Все известные виды сварки принято классифицировать по основным физическим, техническим и технологическим признакам. По физическим признакам, в зависимости от формы используемой энергии, предусматриваются три класса сварки:

термическая сварка металлов

термомеханическая сварка металлов

механическая сварка металлов

Термический класс включает все виды сварки с использованием тепловой энергии (дуговая сварка, газовая сварка, плазменная сварка и т. д.).

Термомеханический класс объединяет все виды сварки, при которых используются давление и тепловая энергия (контактная сварка, диффузионная сварка)

Механический класс включает виды сварки, осуществляемые механической энергией (холодная сварка, сварка трением, ультразвуковая сварка, сварка взрывом).

Классификация сварочных процессов

В зависимости от условий, при которых осуществляется сваривание частиц металла, все существующие сварочные процессы можно разделить на две основные группы способы сварки пластическим деформированиемс применением осадочного давления способы сварки плавлением

В первом случае соединение обеспечивается путем совместной пластической деформации (осадки) металла свариваемых частей в месте их соприкосновения, осуществляемой приложением внешнего усилия (давления). При сварке давлением металл, как правило, находиться в твердом состоянии. В зависимости от процесса сварка давлением может осуществляться без предварительного подогрева или с незначительным нагревом, не изменяющим механические свойства металла (например, «холодная» сварка, сварка ультразвуком, сварка взрывом) или с предварительным подогревом (электрическая контактная, термитная).

Во втором случае соединение деталей происходит при расплавлении металла свариваемых частей в месте их соприкосновения, с добавлением или без добавления присадочного металла. Расплавленный металл (основной и присадочный) самопроизвольно сливается, образуя общую сварочную ванну, в которой атомы жидкого металла вступают в прочное соединение друг с другом и после затвердевания металла образуют сварной шов. Взаимному сцеплению атомов способствует их большая подвижность при высоких температурах сварочной ванны.

Сварка металла:

Общие сведения

Применяемое при сварке давление, называемое осадочным давлением, способствует свариванию, так как вызывает пластическую деформацию (осадку) металла в месте соединения. При этом разрушается поверхностный слой металла, вследствие чего имевшиеся на нем окислы удаляются из зоны сварки; частицы чистого металла вступают в тесное соприкосновение друг с другом и свариваются.

Величина осадочного давления зависит от вида металла и его температуры в месте сваривания. Для сваривания двух частиц металла в одно целое нужно сблизить их атомы настолько, чтобы между ними начали действовать силы взаимного притяжения. Это возможно при расстоянии между атомами около 4 × 10 -8 см. В металлах электроны, расположенные на внешних орбитах атомов, слабо связаны с ядрами последних. При достаточном сближении свободные электроны образуют общее электронное облако, что обуславливает их прочную связь.

Виды сварки классифицируются по следующим техническим признакам:

· по способу защиты металла в зоне сварки (в воздухе, в вакууме, под флюсом, в пене, в защитном газе, с комбинированной защитой);

· по непрерывности процесса (непрерывная, прерывистая);

· по степени механизации (ручная, механизированная, автоматизированная, автоматическая);

· по типу защитного газа (в активных газах, в инертных газах);

· по характеру защиты металла в зоне сварки (со струйной защитой, в контролируемой атмосфере).

Технологические признаки установлены для каждого вида сварки отдельно.

Познакомимся с наиболее применяемыми видами сварки и соответствующим оборудованием.

Скачать:

| Вложение | Размер |

|---|---|

| teoriya_svarki.doc | 51.5 КБ |

Предварительный просмотр:

Контрольный тест по основам теории сварки и резки металла

Тема контрольной работы _ «Общие сведения о сварке, сварных соединениях и швах », « Металлургические процессы при сварке»

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный .

- Как называется класс сварки, объединяющий виды сварки, которые производятся плавлением металла?

- Определите, какие из перечисленных видов сварки относятся к термическому классу сварки:

- Дуговая сварка осуществляется под действием:

1. электрической дуги;

3. газового пламени.

- Сварной шов в ручной дуговой сварке защищается с помощью:

- Кто изобрел сварку угольным электродом?

6. Сварным швом называется:

1. участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла сварочной ванны;

2. участок сварного соединения, образовавшийся в результате пластической деформации присадочного металла;

3. неразъемное соединение, выполненное сваркой;

4. участок сварного соединения, образовавшийся в результате кристаллизации электрода.

7. Стыковым соединением называется:

1. соединение двух деталей, расположенных под углом друг к другу и сваренных в месте примыкания их кромок;

2. соединение, в котором кромки свариваемых деталей расположены параллельно одна над другой и наложены друг на друга;

3. соединение деталей, расположенных в одной плоскости или на одной поверхности;

4. соединение, в котором к поверхности одной детали примыкает под углом другая деталь, торец которой прилегает к сопрягаемой поверхности и приварен к ней.

8. Из нижеперечисленных процессов назовите химические процессы, происходящие в сварочной ванне:

1. электрические процессы;

2. загрязнение металла шва вредными примесями;

3. окисление металла шва;

4. раскисление металла шва;

5. ионизация воздуха;

6. рафинирование металла шва;

7. термоэлектронная эмиссия.

9. Степень механизации процесса ручной дуговой сварки:

10. В какой зоне сварного шва часто возникают трещины?

1. зоне сплавления;

2. зоне термического влияния;

3. зоне металла шва.

Контрольный тест по основам теории сварки и резки металла

Тема контрольной работы _ «Общие сведения о сварке, сварных соединениях и швах », « Металлургические процессы при сварке»

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный .

1. Как называется класс сварки, объединяющий виды сварки, которые осуществляются с использованием тепловой энергии и давления?

2. Определите, какие из перечисленных видов сварки относятся к термическому классу сварки:

1. сварка взрывом;

2. автоматическая под флюсом;

3. Дуговая сварка осуществляется под действием:

1. электрической дуги;

3. газового пламени.

4. Сварной шов в газовой сварке защищается с помощью:

1. газового пламени;

5. Кто изобрел электрическую дугу?

6. Сварным соединением называется:

1. неразъемное соединение, выполненное пайкой;

2. разъемное соединение, выполненное сваркой;

3. неразъемное соединение;

4. неразъемное соединение, выполненное сваркой

7. Тавровым соединением называется:

1. соединение двух деталей, расположенных под углом друг к другу и сваренных в месте примыкания их кромок;

2. соединение, в котором кромки свариваемых деталей расположены параллельно одна над другой и наложены друг на друга;

3. соединение деталей, расположенных в одной плоскости или на одной поверхности;

4. соединение, в котором к поверхности одной детали примыкает под углом другая деталь, торец которой прилегает к сопрягаемой поверхности и приварен к ней.

8. Из нижеперечисленных процессов назовите химические процессы, происходящие в сварочной ванне:

1. окисление металла шва;

2. механические процессы;

3. раскисление металла шва;

4. легирование металла шва;

6. загрязнение металла шва вредными примесями;

7. рафинирование металла шва.

9. Степень механизации процесса газовой сварки:

10. В какой зоне металл наиболее хрупкий?

1. зоне сплавления;

2. зоне термического влияния;

3. зоне металла шва.

Контрольный тест по основам теории сварки и резки металла

Тема контрольной работы _ «Общие сведения о сварке, сварных соединениях и швах », « Металлургические процессы при сварке»

Отправить ответ