Класс точности сверлильного станка

Содержание:

- 1 Методы проверки нормы жесткости вертикально-сверлильных станков общего назначения

- 2 Испытание вертикально-сверлильных станков на точность

- 2.1 Проверка 1. Плоскостность рабочей поверхности стола (плиты)

- 2.2 Проверка 2. Радиальное биение базовой поверхности шпинделя

- 2.3 Проверка 3. Перпендикулярность оси вращения шпинделя к рабочей поверхности стола (плиты)

- 2.4 Проверка 4. Перпендикулярность перемещения гильзы шпинделя или сверлильной головки к рабочей поверхности стола (плиты)

- 3 Текст ГОСТ 98-83 Станки радиально-сверлильные. Нормы точности и жесткости

- 4 СТАНКИ РАДИАЛЬНО-СВЕРЛИЛЬНЫЕ

- 5 ГОСТ 98-83

- 6 2. ГЕОМЕТРИЧЕСКАЯ ТОЧНОСТЬ СТАНКА

Методы проверки нормы жесткости вертикально-сверлильных станков общего назначения

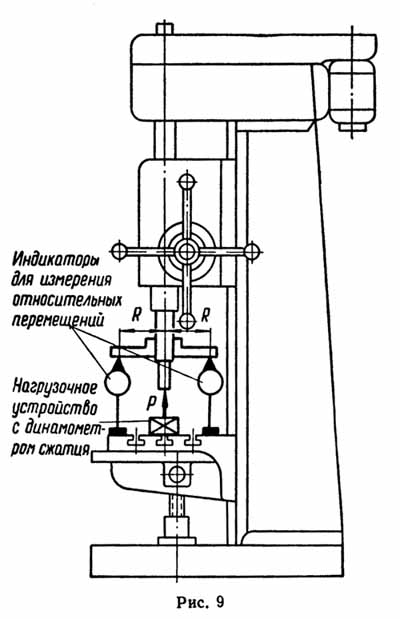

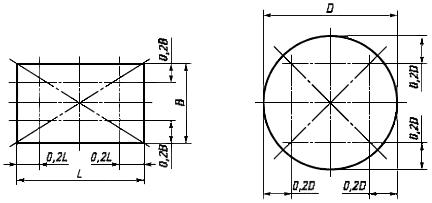

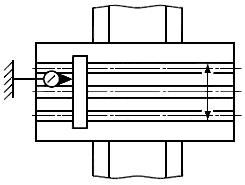

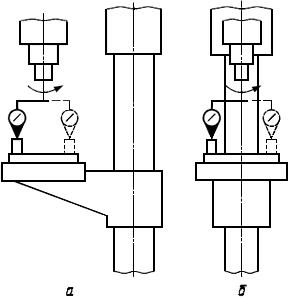

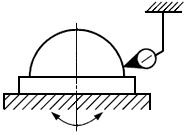

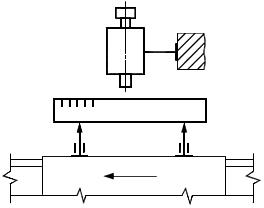

Проверка жесткости вертикально-сверлильного станка Рис.9

Жесткость сверлильного станка определяется путем проверки:

а) перпендикулярности оси нагруженного шпинделя к рабочей поверхности стола в продольной плоскости;

б) относительного перемещения шпинделя и стола под нагрузкой.

Метод проверки. Положение узлов станка, точки приложения и направление действия нагружающей силы должны соответствовать рис. 9 и определяться величинами, указанными ниже (табл. 100).

- В отверстие шпинделя вставляется оправка, а на шпинделе укрепляется поперечина.

- На рабочей поверхности стола устанавливается устройство для создания нагружающей силы Р, для измерения которой используются рабочие динамометры.

- Сверлильная головка и стол устанавливаются в их средние положения по высоте.

- Шпиндель выдвигается на половину своего хода.

- Перед каждым испытанием сверлильная головка подводится в положение проверки перемещением сверху вниз, стол — перемещением снизу, а шпиндель — рабочей механической подачей сверху вниз.

- При испытании сверлильная головка и стол закрепляются. Между столом и шпинделем создается плавно возрастающая до заданного предела сила Р, направленная по оси шпинделя. Рис. 9

- Одновременно с помощью двух индикаторов, расположенных симметрично относительно оси шпинделя на расстояниях R от нее, измеряются перемещения шпинделя относительно стола.

| Наибольший диаметр сверления | 18 | 25 | 35 | 50 | 75 |

| Расстояние от оси шпинделя до точки измерения перемещений R, мм | 100 | 125 | 150 | 175 | 200 |

Отклонение от перпендикулярности оси нагруженного шпинделя к рабочей поверхности стола (проверка а) определяется разностью показаний индикаторов.

Относительное перемещение под нагрузкой шпинделя и стола (проверка б) определяется алгебраической полусуммой показаний индикаторов. За величины относительных перемещений принимаются средние арифметические из результатов двух испытаний. Проверка станков со сверлильной головкой, имеющей рабочую подачу, производится при среднем положении ее по высоте без закрепления.

Допускаемые отклонения. Нормы жесткости вертикально-сверлильных станков определяются величинами, указанными ниже (табл. 101).

| Наибольший диаметр сверления, мм | Величина прилагаемой силы P, кг | Наибольшее допускаемое отклонение шпинделя относительно стола, мм | |

| Проверка а | Проверка б | ||

| 18 | 400 (360) | 0,20 (0,13) | 0,6 (0,4) |

| 25 | 750 (600) | 0,25 (0.17) | 0,9 (0,6) |

| 35 | 1250 (1000) | 0,30 (0.20) | 1.3 (0,9) |

| 50 | 2000 | 0.35 | 2,0 |

| 75 | 3200 | 0,40 | 3.0 |

В скобках приведены данные для станков повышенной точности. Для станков на круглой колонне величина прилагаемой силы Р уменьшается на 40%.

Примечание. Приведенные выше нормы жесткости соответствуют ГОСТ 370—67.

Испытание вертикально-сверлильных станков на точность

Вертикально-сверлильные станки общего назначения (включая настольные) нормальной и повышенной точности (с диаметром сверления до 75 мм)

Точность установки станка перед испытанием: 0,04 / 1000

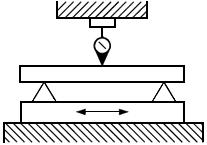

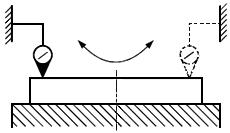

Проверка 1. Плоскостность рабочей поверхности стола (плиты)

Метод проверки. На рабочей поверхности стола в различных направлениях на двух регулируемых опорах (концевых мерах длины) устанавливают поверочную линейку до получения одинаковых показаний индикатора на концах линейки при помощи индикатора, перемещаемого по рабочей поверхности стола и касающегося измерительным стержнем рабочей поверхности линейки, определяют правильность формы профиля поверхности.

При длине линейки свыше 500 мм опоры устанавливают в точках наименьшего прогиба линейки, удаленных от концов линейки на 2/9 ее длины.

Примечания

- Для станков с шириной стола до 200 мм допускают проверку по поверочной плите «на краску»

- В многорядных станках с несколькими сверлильными головками и одним столом замеры производят на длине, не превышающей длины аналогичного одношпиндельного станка

Допускаемые отклонения:

1. Станки нормальной точности:

- 0,02 мм — на длине измерения до 200 мм

- 0,025 мм — на длине измерения 200 . 320 мм

- 0,032 мм — на длине измерения от 320 . 500 мм

- 0,04 мм — на длине измерения свыше 500 мм

2. Станки повышенной точности:

- 0,012 мм — на длине измерения до 200 мм

- 0,016 мм — на длине измерения 200 . 320 мм

- 0,02 мм — на длине измерения 320 . 500 мм

3. При проверке «на краску» — не менее 20 пятен на площади 25 х 25 мм². Выпуклость поверхности не допускается.

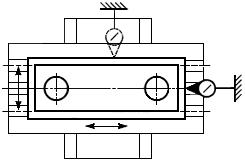

Проверка 2. Радиальное биение базовой поверхности шпинделя

— для внутреннего конуса:

а) у торца шпинделя;

б) на расстоянии l от торца;

— для наружного конуса: в середине длины образующей конуса.

Метод проверки. В отверстие шпинделя плотно вставляют контрольную оправку с цилиндрической рабочей частью. На неподвижной части станка укрепляют индикатор так, чтобы его измерительный стержень касался цилиндрической поверхности оправки и был направлен к ее оси, перпендикулярно к образующей.

Для шпинделя с наружным конусом измерение производят в середине длины образующей конуса. Шпиндель приводят во вращение. В каждом сечении проверку производят не менее чем в двух взаимно перпендикулярных плоскостях.

Отклонение определяют как наибольшую величину результатов измерений в каждом сечении.

Допускаемые отклонения:

1. Станки нормальной точности:

При проверке станков с внутренним конусом:

а) биение у торца шпинделя:

- 0,01 мм — для станков с конусом Морзе до № 1

- 0,012 мм — для станков с конусом Морзе № 1 . 2

- 0,02 мм — для станков с конусом Морзе свыше № 2

б) биение на расстоянии l от торца:

- 0,016 мм на длине l = 75 мм — для станков с конусом Морзе до № 1

- 0,02 мм на длине l = 150 мм — для станков с конусом Морзе № 1 . 2

- 0,03 мм на длине l = 300 мм — для станков с конусом Морзе свыше № 2

При проверке станков с наружным конусом:

а) биение в середине длины образующей конуса:

- 0,01 мм — для станков с конусом Морзе до № 1

- 0,012 мм — для станков с конусом Морзе № 1 . 2

2. Станки повышенной точности:

При проверке станков с внутренним конусом:

а) биение у торца шпинделя:

- 0,006 мм — для станков с конусом Морзе до № 1

- 0,008 мм — для станков с конусом Морзе № 1 . 2

- 0,012 мм — для станков с конусом Морзе свыше № 2

б) биение на расстоянии l от торца:

- 0,01 мм на длине l = 75 мм — для станков с конусом Морзе до № 1

- 0,012 мм на длине l = 150 мм — для станков с конусом Морзе №1 . 2

- 0,02 мм на длине l = 300 мм — для станков с конусом Морзе свыше № 2

При проверке станков с наружным конусом:

а) биение в середине длины образующей конуса:

- 0,006 мм — для станков с конусом Морзе до № 1

- 0,008 мм — ля станков с конусом Морзе № 1 . 2

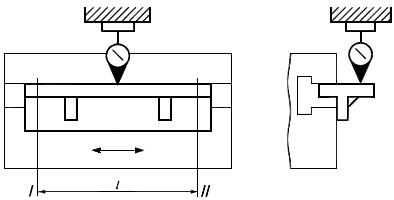

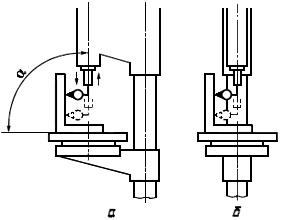

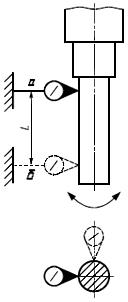

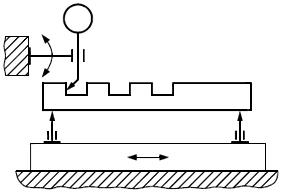

Проверка 3. Перпендикулярность оси вращения шпинделя к рабочей поверхности стола (плиты)

а) в продольном направлении стола;

б) в поперечном направлении стола.

Метод проверки. На рабочей поверхности стола (плиты) в продольном и поперечном направлениях на двух опорах одинаковой высоты устанавливают поверочную линейку. На шпинделе укрепляют коленчатую оправку с индикатором так, чтобы его измерительный стержень касался рабочей поверхности линейки. Шпиндель с индикатором поворачивают на 180°.

Отклонение определяют как алгебраическую разность показаний индикатора. В станках с переставляемыми по высоте столом и сверлильной головкой измерение производят в крайних положениях. Перед каждым измерением стол и сверлильную головку закрепляют. В станках с поворотным столом измерение производят в четырех положениях стола через 90°.

Допускаемые отклонения:

1. Станки нормальной точности:

а) При проверке в продольном направлении стола:

- 0,02 мм на длине l = 100 мм — для станков с конусом Морзе до № 1

- 0,03 мм на длине l = 150 мм — для станков с конусом Морзе №1 . 2

- 0,04 мм на длине l = 300 мм — для станков с конусом Морзе № 2 . 4

- 0,06 мм на длине l = 500 мм — для станков с конусом Морзе свыше № 4

б) При проверке в поперечном направлении стола:

- 0,03 мм на длине l = 100 мм — для станков с конусом Морзе до № 1

- 0,04 мм на длине l = 150 мм — для станков с конусом Морзе №1 . 2

- 0,05 мм на длине l = 300 мм — для станков с конусом Морзе № 2 . 4

- 0,08 мм на длине l = 500 мм — для станков с конусом Морзе свыше №4

2. Станки повышенной точности:

а) При проверке в продольном направлении стола:

- 0,012 мм на длине l = 100 мм — для станков с конусом Морзе до № 1

- 0,02 мм на длине l =150 мм — для станков с конусом Морзе № 1 . 2

- 0,025 мм на длине l = 300 мм — для станков с конусом Морзе свыше № 4

б) При проверке в поперечном направлении стола:

- 0,02 мм на длине l = 100 мм — для станков с конусом Морзе до № 1

- 0,025 мм на длине l = 150 мм — для станков с конусом Морзе № 1 . 2

- 0,03 мм на длине l = 300 мм — для станков с конусом Морзе свыше № 4

Отклонение конца шпинделя допускается только к стойке или колонне. Для станков на круглой колонне, кроме настольных, допуски увеличивают в 1,25 раза.

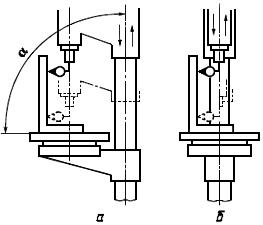

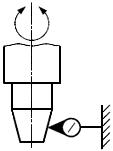

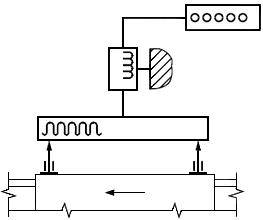

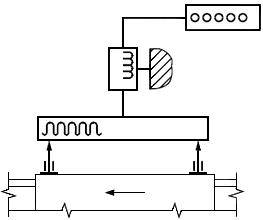

Проверка 4. Перпендикулярность перемещения гильзы шпинделя или сверлильной головки к рабочей поверхности стола (плиты)

а) в продольном направлении;

б) в поперечном направлении.

Метод проверки. На рабочей поверхности стола (плиты) устанавливают цилиндрический угольник. На шпинделе, при вдвинутом положении гильзы укрепляют индикатор так, чтобы его измерительный стержень касался цилиндрической поверхности угольника и был направлен к ее оси перпендикулярно к образующей. Гильзу шпинделя или сверлильную головку перемещают на длину хода.

В станках с переставляемым столом и сверлильной головкой измерение производят в их среднем положении. Стол и сверлильная головка должны быть закреплены.

Отклонение определяют как алгебраическую разность показаний индикатора в каждой измеряемой плоскости.

Допускаемые отклонения:

1. Станки нормальной точности:

а) При проверке в продольном направлении стола:

- 0,025 мм — на длине перемещения до 60 мм

- 0,03 мм — на длине перемещения 60 . 100 мм

- 0,04 мм — на длине перемещения 100 . 160 мм

- 0,05 мм — на длине перемещения 160 . 250 мм

- 0,06 мм — на длине перемещения свыше 250 мм

б) При проверке в поперечном направлении стола:

- 0,03 мм — на длине перемещения до 60 мм

- 0,04 мм — на длине перемещения св. 60 . 100 мм

- 0,05 мм — на длине перемещения 100 . 16Э мм

- 0,06 мм — на длине перемещения 16J . 250 мм

- 0,09 мм — на длине перемещения свыше 250 мм

2. Станки повышенной точности:

а) При проверке в продольном направлении стола:

- 0,016 мм — на длине перемещения до 60 мм

- 0,02 мм — на длине перемещения 60 . 100 мм

- 0,025 мм — на длине перемещения 100 . 160 мм

- 0,03 мм — на длине перемещения свыше 160 . 250 мм

б) При проверке в поперечном направлении стола:

- 0,02 мм — на длине перемещения до 60 мм

- 0,025 мм — на длине перемещения 60 . 100 мм

- 0,03 мм — на длине перемещения 100 . 160 мм

- 0,04 мм — на длине перемещения свыше 160 . 250 мм

Отклонение конца шпинделя допускается только к стойке или колонне. Для станков на круглой колонне, кроме настольных, допуски увеличивают в 1,25 раза.

Примечание. Приведенные выше нормы точности — по ГОСТ 370—67.

Полторацкий Н.Г. Приемка металлорежущих станков, ВнешТоргИздат, 1968

Текст ГОСТ 98-83 Станки радиально-сверлильные. Нормы точности и жесткости

СТАНКИ РАДИАЛЬНО-СВЕРЛИЛЬНЫЕ

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

ГОСТ 98-83

ОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

Л. П. Пупин, Е. Л. Глозман, В. И. Любчиков, А. И. Аликов, А. Л. Голь-берг, Г. ▲. Монахов, М. М. Левин, Н. Ф. Хлебалнн, В. Л. Косовский, Л. М. Кордыш, С. С. Кедров, Е. И. Жукова

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра Н. А. Паничез

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 13 июля 1983 г. № 3107

УДК 621.952.2:006.354 Группа Г Л

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Нормы точности и жесткости

Radial drilling machines. Standards of accuracy and rigidity

Взамен ГОСТ 98—71

Постановлением Государственного комитета СССР по стандартам от 13 июля 1983 г. № 3107 срок действия установлен

с 01.07.85 до 01.07.95

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на стационарные радиально-сверлильные станки класса точности Н и координатносверлильные станки на их базе классов точности Н и П, в том числе с программным управлением по ГОСТ 1222—80, изготовляемые для нужд народного хозяйства и на экспорт.

Стандарт соответствует международному стандарту ИСО 2423—74 в части, касающейся станков с поворотным рукавом.

Станки проверяются закрепленными на фундаменте и, если нет специального указания, то в среднем положении рукава на колонне, в среднем положении сверлильной головки на рукаве, а для исполнений 1—3 по ГОСТ 1222—80 — при положении рукава в продольной плоскости станка.

1. ТОЧНОСТЬ СТАНКА

1.1. Общие требования к испытаниям станков на точность — по ГОСТ 8—82.

1.2. Схемы и способы измерений геометрических параметров — по ГОСТ 22267—76.

1.3. Нормы точности станков классов точности Н и П не должны превышать значений, указанных в пп. 1.3.1—1.3.12.

(g) Издательство стандартов, 1983

1.3.1. Плоскостность рабочей поверхности фундаментной плиты (тумбы, стола-плиты)

Длина измерения L (£)* мм

Допуск, мкм, класса i

для станков очноети

Выпуклость не допус-

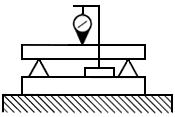

Измерения — по ГОСТ 22267—76, разд. 4, методы 2, 3 и 6 (черт. 1—3) не менее, чем в двух продольных, трех поперечных и двух диагональных сечениях плиты (тумбы, стола-шшты) (черт. 4).

Расстояние между точками измерения не должно превышать 0,2 длины проверяемой поверхности в продольном и в поперечном направлениях.

Начальная точка измерения в контролируемых сечениях должна отстоять от края плиты на 0,5 расстояния между точками измерения.

Для плиты (тумбы, откидного стола, стола-плиты) с соотношением L: В свыше 2 измерение в диагональных сечениях не производят.

Для станков исполнения 3 по ГОСТ 1222—80 проверять плоскостность плиты и откидного стола.

1.3.2. Параллельность траектории перемещения сверлильной головки по рукаву поверхности фундаментной плиты (тумбы, откидного стола, стола-плиты)

Наибольшая длина перемещения, мм

Допуск, ,.мкм, для станков класса точности

Св. 1000 до 1500 » 1600 » 2500 » 2500 » 4000

Доп ускается отклонение только к плите при пол ожен ни сверлильной головки на конце рукава.

Измерения — по ГОСТ 22267—76, разд. 6, метод 2а (черт. 5).

На станках исполнения 3 по ГОСТ 1222—80 проверку производят относительно фундаментной плиты и относительно откидного стола.

Откидной стол устанавливается в среднем положении по высоте, а его пазы должны быть параллельны продольной плоскости станка. Рабочая поверхность наклонно поворотного откидного стола устанавливается в горизонтальной плоскости по -отсчетному устройству.

Во время проверки относительно фундаментной плиты откидной стол находится в отведенном на 90—120° от плиты по часовой стрелке положения.

На станках исполнения 4 по ГОСТ 1222—80 проверку производят относительно поверочного стола, установленного рядом со станиной и выверенного в поперечной плоскости станка.

1. Продольной плоскостью станка считают вертикальную плоскость, проходящую через ось шпинделя параллельно пазам фундаментной плиты (тумбы, стола-плиты), либо направляющи к станиды (для стаиков исполнения 4 по ГОСТ 1222—83).

2. Поперечной плоскостью станка считают вертикальную плоскость, проходящую через ось шпинделя перпендикулярно продольной плоскости.

1.3.3. Параллельность плоскости поворота рукава рабочей поверхности фундаментной плиты (тумбы, откидного стола) для станков с поворотным рукавом

На длине измерения 300 мм допуск равен 50 мкм.

Средства измерения: показывающий измерительный прибор, поверочная линейка.

Измерение производят показывающим измерительным прибором 4 (черт. 5 и 6), закрепленным на шпинделе 3 так, чтобы его измерительный наконечник касался рабочей поверхности поверочной линейки 1 и был перпендикулярен ей.

Поверочную линейку 1 устанавливают на опорах 2 на фундаментной плите (тумбе, откидном столе) 5 параллельно базовой плоскости. Концы линейки должны отстоять от плоскости на равные расстояния.

Крайние точки измерения могут быть расположены на любом участке по ширине базовой плоскости плиты (тумбы, откидного

Измерение производят в трех положениях сверлильной головки на минимальном вылете шпинделя на середине вели-

2-J и на максимальном вылете

В каждом из трех положений сверлильная головка должна быть зажата.

В точке а (в либо д) снимают показание и рукав поворачивают в точку б (г либо е).

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора на длине измерения между точками а и б (либо 0 и г, либо йие).

На станках исполнения 3 по ГОСТ 1222—80 проверку производят относительно фундаментной плиты и относительно откидного стола. При этом установка откидного стола аналогична установке в проверке п. 1.3.2.

На станках исполнения 4 по ГОСТ 1222—80 проверку производят относительно псхвероччого стола, установленного рядом со станиной и выверенного по уровню в горизонтальной плоскости. Рукав устанавливают в поперечной плоскости станка.

1.3.4. Радиальное биение конического отверстия шпинделя:

а) у торца шпинделя;

б) на расстоянии / = 300 мм

Наибольший условный диаметр сверления, мм

Допуск, мкм, для станков класса точности

Измерение — по ГОСТ 22267—76, разд. 15, метод 2 (черт. 7). Колонна, рукав и сверлильная головка зажаты.

1.3.5. Параллельность оси вращения шпинделя к рабочей поверхности фундаментной плиты (тумбы, откидного стола, стола-плиты)

Ширина рабочей по

верхности фундаментной плиты (тумбы, откидного стола, стола-плиты), мм

Св. 1000 до 2500

Примечание. Наклон конца. шпинделя в продольной плоскости станка допускают только к колонне Для станков на круглой колонне с подъемным столом допуски увеличивают в 1,25 раза.

Измерение — по ГОСТ 22267—76, разд. 10, метод 1 (черт. 8). Перед измерением колонну, рукав и сверлильную головку зажимают. Гильзу шпинделя выдвигают на 0,5 величины хода.

Измерение производят при последовательном расположении рукава на колонне в верхнем, среднем и нижнем положении.

На станках исполнения 3 по ГОСТ 1222—80 проверку производят относительно фундаментной плиты и относительно откидного стола. При этом установка откидного стола аналогична установке при выполнении проверки по п. 1.3.2, но в двух положениях по высоте: верхнем и нижнем.

На станках исполнения 4 по ГОСТ 1222—80 проверку производят относительно поверочного стола, установленного рядом со станиной и выверенного по уровню в горизонтальной плоскости. Рукав устанавливают в поперечной плоскости станка.

Допускается взамен плоскопараллельной концевой меры длины использовать поверочную линейку.

1.3.6. Перпендикулярность траектории перемещения шпинделя к рабочей поверхности фундаментной плиты (тумбы, откидного стола, стола-плиты)

Наибольшая длина перемещения шпинделя по ГОСТ 1222—80, мм

Допуск, м*см, для станков класса точности

Примечание. Допускается отклонение конца шпинделя только к колюще.

Измерение производят по ГОСТ 22267—76, разд. 9, метод 16 (черт. 9).

Перед измерением колонну, рукав и сверлильную головку зажимают. Поверочный угольник устанавливают на поверочную линейку или на плоско параллельные меры длины.

На станках исполнения 3 по ГОСТ 1222—80 проверку производят относительно фундаментной плиты и относительно откидного стола, при этом установка его над фундаментной плитой аналогична установке в проверке п. 1.3.2.

На станках исполнения 4 по ГОСТ 1222—80 измерение производят относительно поверочного стола, установленного рядом со станиной и выверенного по уровню в горизонтальной плоскости.

Рукав устанавливают в поперечной плоскости станка.

1.3.7. Перпендикулярность направления перемещения салазок к перемещению сверлильной головки (для станков исполнения 5 по ГОСТ 1222—80).

Св. 1000 до 4000

Измерения производят показывающим измерительным прибором 3 (черт. 10); закрепленным на шпинделе (или сверлильной головке) 4.

На середине плоскости стола-плиты 2 устанавливают поверочный угольник (раму) с углом 90° 1 таким образом, чтобы одна из его рабочих поверхностей была параллельна направлению перемещения салазок (показания показывающего прибора 3, измерительный наконечник которого касается этой поверхности угольни

ка, должны быть одинаковыми в крайних точках хода). Затем показывающий прибор устанавливают на шпинделе (или сверлильной головке) 4 таким образом, чтобы его измерительный наконечник касался другой рабочей поверхности угольника и был перпендикулярен ей. Сверлильную головку перемещают на всю длину проверяемого хода.

Отклонение от перпендикулярности направлений прямолинейных перемещений равно алгебраической разности показаний показывающего прибора в крайних положениях сверлильной головки.

1.3.8. Прямолинейность траектории перемещения салазок (для станков исполнения 5 по ГОСТ 1222—80)

Наибольшая длина перемещения, мм

Допуск, мкм класса i

г, для станков очности

Св. 1ЮОО до 1600

Измерение производят по ГОСТ 22267—76, разд. 3, метод 1а либо 5 (черт. 11, 12) в горизонтальной и вертикальной продольной плоскостях.

1,3-9. Параллельность траектории перемещения салазок рабочей поверхности стола-плиты (для станков исполнения 5 по-ГОСТ 1222—80)

Наибольшая длина перемещения, мм

Допуск, мкм, для стайкой класса точности

Св. 1000 до 1600

Измерения производят по ГОСТ 22267’_7б, разд. 6, метод 2а либо 26 (черт. 5, 12) в среднем сечении cTojia-плиты.

Салазки аеремещаюг на вскз ланку хала.

Расстояние между точками измерения не должно превышать 0,1 длины перемещения.

1.3.10. Постоянства углового положения салазок (для станков исполнения 5 по ГОСТ 1222—80):

а) постоянство углового положения в Двух взаимно перпендикулярных плоскостях, параллельных направлению перемещения;

б) постоянство углового положения в вертикальной плоскости, перпендикулярной направлению перемещения

Измерения по всей длине перемещения салазок в проверке п. 1.3.10 а производят при помощи автоколлиматора и плоского зеркала.

Автоколлиматор 1 (черт. 14) устанавливают на столе-плите 4 так, чтобы его оптическая ось была расположена примерно параллельно направлению перемещения салазок 2, на которых укрепляют плоское зеркало 3 на уровне положения оптической оси и перпендикулярно ей.

Салазки перемещают на заданную длину шагами. Измерение производят в двух взаимно перпендикулярных плоскостях.

Изменение положения салазок в угловых единицах равно наибольшей алгебраической разности показаний автоколлиматора на заданной длине перемещения.

Измерение по всей длине перемещения салазок в проверке п. 1.3.10 б производят по ГОСТ 22267—76, разд. 13, метод 1 либо 2 (черт. 15, 16).

Расстояние между точкамй измерения не должно превышать 0,1 длины перемещения.

1.3.11. Параллельность боковой стороны направляющего паза стола-плиты траектории перемещения салазок (для станков исполнения 5 по ГОСТ 1222—80)

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

Св. 1 000 до 1600

Измерение производят показывающим измерительным прибором 2 (черт. 17), закрепленным на шпинделе или сверлильной головке 3 так, чтобы его измерительный наконечник касался боковой стороны паза /, салазки перемещают на* всю длину паза или на всю длину перемещения салазок (в случае, когда перемещение салазок меньше длины паза).

Расстояние между точками измерения не должно превышать 0,1 длины перемещения. Начальная точка измерения должна отстоять от края паза примерно на 0,5 расстояния между точками ^измерения.

Допускается при измерении располагать между проверяемой поверхностью и измерительным наконечником показывающего прибора концевую меру длины или специальный сухарь длиной не более ширины паза.

Отклонение от параллельности боковой стороны направляющего паза траектории перемещения равно наибольшей алгебраической разности показаний показывающего прибора на всей длине перемещения.

1.3.12. Точность линейного позиционирования салазок, сверлильной головки, шпинделя (для станков с программным управлением);

а) точность одностороннего позиционирования (допуск М в табл. 11)

б) стабильность одностороннего позиционирования (допуск #тах в табл. 12);

в) точность двухстороннего позиционирования (допуск М аГ в табл. 13)

Таблица 11 Таблица 12

Наибольшая длина перемещения, мм

Допуск Af, мкм, для станков класса точности

Наибольшая длина перемещения, мм

мкм, для станков класса точности

С в. 1000 до 1600

Наибольшая длина перемещения, мм

станков класса точности

Св 1000 до 1600

1 Допуски в табл 11—13 установлены при условии применения в станках классов точности Н и П преобразователей линейных перемещений соответственно классов точности 5 и 4 по ГОСТ 20965—75.

Допускается в технически обоснованных случаях применение преобразователей измерительных линейных перемещений грубее указанных с введением коррекции ошибок измерительной системы с помощью устройств управления, в этом случае при отсутствии возможности введения коррекции в необходимой степени, допуски могут быть увеличены по сравнению с указанными в табл. 11—13, но не более, чем в 1,6 раза.

2 Допуски позиционирования для станков классов точности Н и П, оснащенных измерительными системами косвенного измерения положения рабочих орланов, увеличивают по сравнению с указанными в табл И—13 в 2,5 раза.

3. Допуски по оси шпинделя (Z) в технически обоснованных случаях могут быть увеличены для станков с измерительной системой прямого измерения положения рабочих органо® в 2,5 раза, для станков с измерительной системой косвенного измерения положения рабочих органов — в 4 раза по сравнению с указанными в табл. 11—13.

Измерение производят по ГОСТ 22267—76, разд. 19, метод 2 или 3 (черт. 18, 19).

При измерении точности линейного позиционирования образцовую штриховую меру устанавливают по возможности ближе к среднему (осевому) сечению проверяемого рабочего органа.

Измерение точности и стабильности позиционирования производят по каждой координате в произвольных точках /, расположенных с интервалами lj , примерно равными 0,08 длины измеряемого перемещения.

Крайние из / точек измерения располагают на расстоянии, не превышающем 0,25 Ij от начала и конца перемещения проверяемого органа.

В исходных (нулевых) точках, которые определяются заданными расстояниями между какими-либо базовыми элементами контролируемого или другого рабочего органа, например, шпинделя, определяют стабильность одностороннего позиционирования.

При определении точности и стабильности одностороннего позиционирования производят последовательные перемещения контролируемого рабочего органа, в заданные положения в одном направлении не менее пяти раз.

Точность одностороннего позиционирования М определяют как наибольшую разность вероятных отклонений от заданного положения контролируемого рабочего органа, измеренных в пределах его перемещения при позиционировании в заданные положения в одном направлении.

Стабильность одностороннего позиционирования Rmax определяют как наибольшее значение рассеяния отклонений от заданного положения контролируемого рабочего органа, измеренное в пределах его перемещения при позиционировании в заданные положения в одном направлении.

При измерении точности двухстороннего позиционирования производят последовател ьные перемещения контролируемого рабочего органа в заданные положения в двух противоположных направлениях не менее пяти раз в каждом направлении.

Точность двухстороннего позиционирования Маг определяют как наибольшую разность вероятных отклонений от заданного положения контролируемого рабочего органа, измеренных в пределах его перемещения при позиционировании в заданные положения в двух противоположных направлениях.

Методика математической обработки и порядок оформления результатов определения параметров точности линейного позиционирования — по ГОСТ 370—81, справочное приложение.

2. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

2.1. Нормы точности образца-изделия для станков классов точности И и П не должны превышать значений, указанных в п. 2.2.

2.2. Точность отверстий и межосевых расстояний образца-изделия (для станков с программным управлением)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Основные размеры.

Нормы точности и жесткости

Vertical drilling machines. Basic dimensions.

Standards of accuracy and rigidity

МКС 25.080.40

ОКП 38 1210

Дата введения 1995-01-01

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

Наименование национального органа по стандартизации

3 Стандарт соответствует международным стандартам ИСО 2772-1-73*; ИСО 2773-1-74 в части норм точности. Приложение к стандарту разработано методом прямого применения международных стандартов ИСО 2772-2-73; ИСО 2773-2-73 и полностью им соответствует

________________

* Доступ к международным и зарубежным документам можно получить перейдя по ссылке на сайт http://shop.cntd.ru, здесь и далее по тексту. — Примечание изготовителя базы данных.

4 ВЗАМЕН ГОСТ 1227-79 и ГОСТ 370-81

5 ПЕРЕИЗДАНИЕ. Август 2005 г.

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Настоящий стандарт распространяется на универсальные одношпиндельные и многошпиндельные (рядные) вертикально-сверлильные станки классов точности Н и П, в том числе на станки с программным управлением, изготовляемые для нужд народного хозяйства и экспорта.

Требования настоящего стандарта являются обязательными, за исключением 2.7.

1 Основные размеры

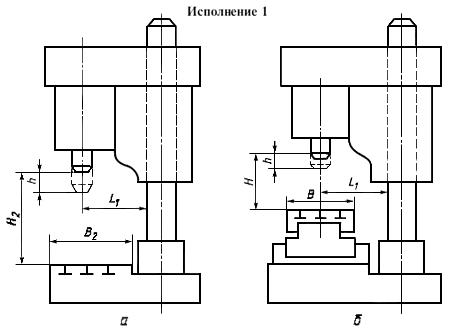

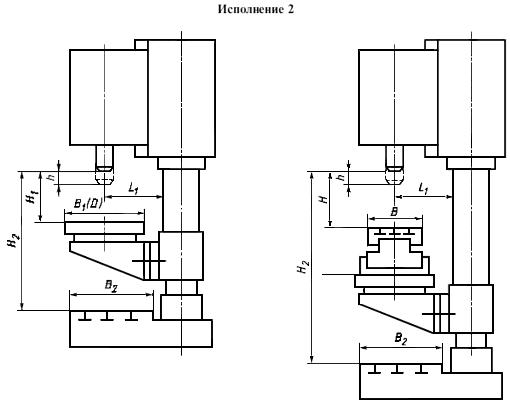

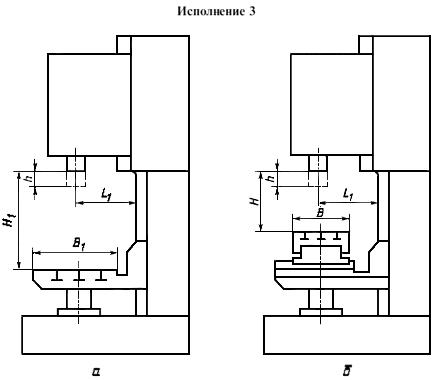

1.1 Основные размеры устанавливаются для станков следующих исполнений:

1 — на круглой колонне:

б) с крестовым столом;

2 — на круглой колонне с подъемным поворотным (вокруг одной или двух осей) откидным столом;

3 — на призматической колонне;

а) с подъемным столом-плитой;

б) с подъемным крестовым столом;

4 — на призматической колонне:

а) с плитой (тумбой);

б) с крестовым столом.

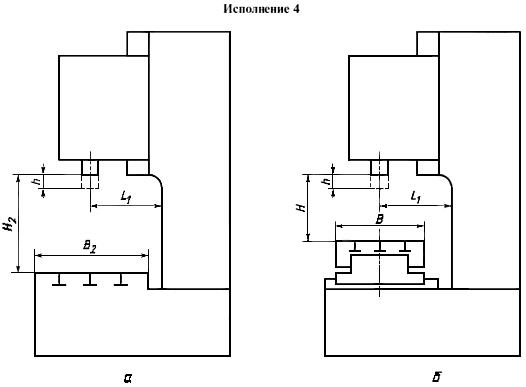

1.2 Основные размеры станков должны соответствовать указанным на рисунке 1 и в таблице 1.

На рисунке обозначены:

— ширина рабочей поверхности крестового стола;

— ширина рабочей поверхности стола-плиты;

— ширина рабочей поверхности плиты;

— наибольшее расстояние от торца шпинделя до рабочей поверхности крестового стола;

— наибольшее расстояние от торца шпинделя до рабочей поверхности стола-плиты;

— наибольшее расстояние от торца шпинделя до рабочей поверхности плиты;

— вылет от колонны до оси шпинделя;

— наибольшее перемещение выдвижного шпинделя.

Условный диаметр сверления в стали 45 по ГОСТ 1050

Длина крестового стола, не менее

Наибольшее перемещение крестового стола по оси координат, не менее

наружный по ГОСТ 9953

внутренний Морзе по ГОСТ 24644

с конусностью 7:24 по ГОСТ 24644

Размеры Т-образных пазов по ГОСТ

1574

расстоя- ние между пазами

кресто- вого стола

стола- плиты, плиты

Примечание. Значения в скобках не являются предпочтительными.

1.3 Ширина рабочей поверхности крестового стола , стола-плиты и плиты , увеличенная по сравнению с указанной в таблице 1, должна выбираться из ряда Ra 10 ГОСТ 6636, при этом Т-образные пазы и расстояния между ними принимаются в соответствии с установленной шириной стола.

1.4 Станки исполнения 2 могут изготовляться с круглым столом диаметром , равным ширине стола-плиты .

1.5 Длина рабочей поверхности стола-плиты, плиты должна быть не менее ширины и и выбираться из ряда Ra 40 ГОСТ 6636.

1.6 Числовые значения параметров, приведенные в таблице 1 с указанием "не менее", принимаются из ряда Ra 40 ГОСТ 6636.

2. ГЕОМЕТРИЧЕСКАЯ ТОЧНОСТЬ СТАНКА

2 Геометрическая точность станка

2.1 Общие требования к испытаниям станков на точность — по ГОСТ 8.

2.2 Схемы и способы измерений геометрических параметров — по ГОСТ 22267 и настоящему стандарту.

2.3 Для многошпиндельных (рядных) станков проверки выполняют для каждого шпинделя.

2.4 Подвижные рабочие органы, не перемещаемые при проведении измерений, устанавливают в среднее положение и при наличии зажимов закрепляют, если отсутствуют дополнительные указания.

2.5 Для накладных столов проверки по 2.8-2.14 проводят вне станка. Проверки по 2.15 и 2.16 проводятся для столов, оснащенных механизмами поворота.

2.6 Допуски при проверках точности станков не должны превышать значений, указанных в 2.8-2.20.

2.7 По согласованию с изготовителем потребитель может выбрать только те проверки из указанных в настоящем стандарте, которые характеризуют интересующие потребителя свойства, но эти проверки должны быть определены при заказе станка.

2.8 Плоскостность рабочей поверхности стола, стола-плиты, плиты

Измерения — по ГОСТ 22267, разд.4, метод 3 (рисунки 2 и 3). Крайние сечения должны быть расположены от края рабочей поверхности на расстоянии не более 0,2 проверяемой длины.

Примечание. В многошпиндельных станках с общим столом длина измерения располагается симметрично относительно каждого шпинделя и не должна превышать длины измерения аналогичного одношпиндельного станка.

Длина измерения, м

Допуск, мкм, для станков классов точности

Выпуклость не допускается

2.9 Прямолинейность траектории продольного и поперечного перемещений крестового стола в горизонтальной плоскости

Измерения — по ГОСТ 22267, разд.3, метод 1б (рисунки 4 и 5).

Длина перемещения, мм

Допуск, мкм, для станков классов точности

Стол перемещают на всю длину хода.

2.10 Параллельность рабочей поверхности крестового стола траектории его продольного и поперечного перемещений

Измерения — по ГОСТ 22267, разд.6, метод 1а (рисунок 6).

Длина перемещения, мм

Допуск, мкм, для станков классов точности

Стол перемещают на всю длину хода.

2.11 Параллельность боковых сторон направляющего паза крестового стола траектории перемещения стола

Измерения — по ГОСТ 22267, разд.6, метод 1в (рисунок 7).

Длина перемещения, мм

Допуск, мкм, для станков классов точности

Стол перемещают на всю длину продольного перемещения, но не более длины паза.

Измерения проводят по обеим боковым сторонам направляющего паза стола.

Допускается между столом и измерительным прибором располагать ползушку или плоскопараллельную концевую меру длины (плитку).

2.12 Перпендикулярность направления поперечного перемещения крестового стола к его продольному перемещению

Измерения — по ГОСТ 22267, разд.8, метод 1 (рисунок 8).

Длина перемещения, мм

Допуск, мкм, для станков классов точности

Стол в продольном направлении устанавливают в среднее положение.

Стол в поперечном направлении перемещают на всю длину хода, но не более 500 мм.

2.13 Перпендикулярность рабочей поверхности стола, стола-плиты, плиты к оси вращения шпинделя:

а) в вертикальной плоскости симметрии станка;

б) в вертикальной плоскости, перпендикулярной к плоскости симметрии станка

Измерения — по ГОСТ 22267, разд.10, метод 1 (рисунок 9).

Ширина (диаметр) рабочей поверхности, мм

Допуск, мкм, для станков классов точности

Примечание — Наклон конца шпинделя по 2.13а допускают только к колонне. Для станков с неподъемным крестовым столом допуски уменьшают в 1,25 раза; для станков на круглой колонне и станков с револьверной головкой допуски увеличивают в 1,25 раза.

В станках с перемещающимся по высоте столом-плитой измерения проводят в нижнем и верхнем положениях подъемного стола. Перед каждым измерением стол и шпиндельная бабка должны быть зажаты. Шпиндельная бабка находится в среднем положении.

Для станков с круглым вращающимся столом проверку проводят в двух исходных положениях через 180°. За отклонение от перпендикулярности принимают наибольший результат измерений.

Для станков на круглой колонне при проверке перпендикулярности рабочей поверхности плиты к оси вращения шпинделя измерения проводят при повернутом относительно оси колонны столе, при котором освобождается для измерения рабочая поверхность плиты.

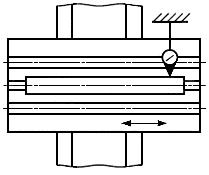

2.14 Перпендикулярность траектории перемещения шпинделя (рисунок 10.1) или шпиндельной бабки (рисунок 10.2) рабочей поверхности стола, стола-плиты, плиты:

а) в вертикальной плоскости симметрии станка;

б) в вертикальной плоскости, перпендикулярной к плоскости симметрии станка

Длина перемещения шпинделя (шпиндельной бабки), мм

Допуск, мкм, для станков классов точности

Примечание — Наклон конца шпинделя по 2.14а допускают только к колонне. Для станков с неподъемным крестовым столом допуски уменьшают в 1,25 раза; для станков на круглой колонне и станков с револьверной головкой допуски увеличиваются в 1,25 раза.

Измерения — по ГОСТ 22267, разд.9, метод 1б (рисунки 10.1, 10.2).

В станках с перемещающимся столом измерения проводят в его среднем положении.

Перед измерением стол и шпиндельная бабка должны быть зажаты.

Шпиндельную бабку и шпиндель перемещают на всю длину хода, но не более 500 мм.

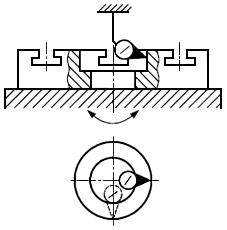

2.15 Радиальное биение поверхности центрирующего отверстия или оси поворотного стола

Измерения — по ГОСТ 22267, разд.15, метод 1 (рисунок 11) или разд.16, метод 1 (рисунок 12).

Ширина (диаметр) рабочей поверхности стола, мм

Допуск, мкм, для станков классов точности

2.16 Торцовое биение рабочей поверхности поворотного стола

Измерение — по ГОСТ 22267, разд.18, метод 1 (рисунок 13).

Ширина (диаметр) рабочей поверхности стола, мм

Допуск, мкм, для станков классов точности

Измерительный наконечник должен отстоять от оси вращения на радиусе не менее 0,4 ширины (диаметра) рабочей поверхности стола.

Измерения проводят в диаметрально противоположных положениях измерительного прибора.

Допускается проводить измерения с помощью контрольного кольца.

2.17 Радиальное биение конуса шпинделя:

внутреннего:

а) у торца шпинделя;

б) на расстоянии ;

наружного:

в) в середине длины образующей конуса

Измерения — по ГОСТ 22267, разд.15, методы 1 (рисунок 14) или 2 (рисунок 15).

Условный диаметр сверления, мм

Допуск, мкм, для станков классов точности

2.18 Осевое биение шпинделя (для станков с программным управлением)

Измерения — по ГОСТ 22267, разд.17, метод 1 (рисунок 16).

Условный диаметр сверления, мм

Допуск, мкм, для станков классов точности

2.19 Точность линейного позиционирования стола, шпинделя и шпиндельной бабки (для станков с программным управлением и с предварительным набором координат)

2.19.1 Точность двухстороннего позиционирования

2.19.2 Повторяемость двухстороннего позиционирования

2.19.3 Точность одностороннего позиционирования ;

2.19.4 Повторяемость одностороннего позиционирования ;

Измерение — по ГОСТ 27843*, разд.3, методы 1, 2, 3 или 4 (рисунки 17-20).

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 27843-2006. Здесь и далее. — Примечание изготовителя базы данных

Наибольшая длина перемещения, мм

Допуск, ( ), мкм, станков классов точности

), мкм, станков классов точности

1 Для станков с отношением продольного и поперечного перемещений не более 1,6 допуски линейного позиционирования устанавливают по наибольшему из указанных перемещений.

2 Для рабочих органов, перемещающихся вдоль оси шпинделя, допуски, указанные в табл.13, увеличивают, но не более чем в 2 раза.

1. Для станков с отношением продольного и поперечного перемещений не более 1,6 допуски линейного позиционирования устанавливают по наибольшему из указанных перемещений.

2. Для рабочих органов, перемещающихся вдоль оси шпинделя, допуски, указанные в табл.13, увеличивают, но не более чем в 2 раза.

Проверку точности линейного позиционирования проводят по каждой линейной оси координат в нулевом положении и произвольных контрольных точках. В нулевом положении определяют только повторяемость одностороннего (двухстороннего) позиционирования, в произвольных контрольных точках — точность и повторяемость двухстороннего позиционирования. При необходимости в произвольных контрольных точках дополнительно определяют точность и повторяемость одностороннего позиционирования в одном или обоих направлениях перемещения.

Количество произвольных контрольных точек должно быть не менее 13.

Крайние контролируемые точки должны быть расположены на расстоянии от концов перемещения не более 0,25 среднего значения расстояний между соседними контролируемыми точками.

Перемещение рабочего органа в контрольные точки проводят на скорости быстрого перемещения.

Термины и определения, методика математической обработки результатов измерений и порядок оформления результатов проверки точности линейного позиционирования — в соответствии с ГОСТ 27843.

2.20 Точность линейных координатных перемещений стола, шпинделя и шпиндельной бабки (для станков с цифровой индикацией координат без автоматического позиционирования)

Измерение — по ГОСТ 22267, разд.19, методы 1, 2 или 3 (рисунки 21-23).

Отправить ответ