Круг для заточки резцов на токарный станок

Содержание:

Заточка токарных резцов – это обработка рабочей поверхности, которая заключается в придании необходимой формы и угла новому или затупившемуся инструменту.

Алмазный круг для заточки резцов

По окончании заточки проводят процедуру доводки, во время которой инструмент заостряется и окончательно зачищается рабочая поверхность.

1 Заточка токарных резцов и ее виды

Геометрические особенности отрезного резца по дереву или металлу предопределили его наиболее уязвимый режущий инструмент. Но несмотря на это, их широко применяют на практике. Процесс изготовления деталей на станках, прежде всего, предполагает нарезку заготовок до нужного размера.

Затачивание отрезного резца должно проходить аккуратно, чтобы не повредить режущую часть инструмента.

На больших металлообрабатывающих заводах всегда есть заточники. Кроме того масштабное производство включает наличие расточных станков для придания резцам рабочего состояния. В маленьких мастерских делают это самостоятельно.

Заточка может быть:

- абразивная (шлифовальные круги);

- химико-механическая (обработка металла особыми составами);

- с применением специальных устройств.

Для абразивной заточки используют координатно-расточной токарный станок или самостоятельно с помощью шлифовального бруска. Ручная заточка не позволяет качественно обработать инструмент с учетом нужных углов. Сложность процесса в том, что нагретый металл теряет свои свойства. Окончательный результат зависит от мастерства токаря.

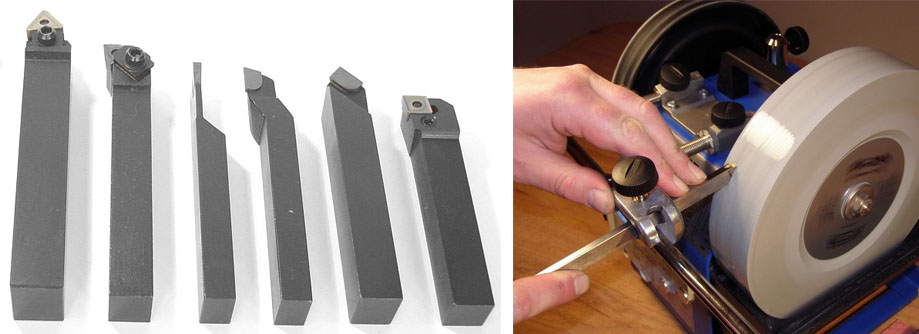

Различные виды резцов по металлу

Заточку твердосплавных инструментов производят на зеленом карборунде. Для обработки резцов из стали используют шлифовальный круг средней твердости. Для первичной обработки применяют абразивные оселки (маркировка 36-46; для финальной процедуры маркировка 60-80). Прежде чем установить круг на рабочий станок убедитесь в его целостности.

Проводить заточку химико-механическим методом очень эффективно и быстро. Инструмент приобретает чистую, гладкую поверхность без наличия сколов и трещин. Применяют для заточки больших твердосплавных резцов.

Перед началом затачивания резцы обрабатываются раствором медного купороса. Благодаря реактиву, формируется защитный слой, смывающийся абразивными зернами из раствора. В процессе задействуют станок, который имеет емкость и подвижный шлифовальник. Движения закрепленного резца возвратно-поступательны, а давление прижима к абразивной поверхности составляет 0,15 кг/с м² .

На специализированном станке заточку проводят белым кругом из электрокорунда (для быстрорежущих инструментов), зеленым из карбида кремния (для твердосплавных инструментов) и алмазный круг для финальной доводки.

к меню ↑

1.1 Характеристика заточных кругов

Алмазный круг можно использовать для заточки пилы из твердого сплава, напайки и отрезного резца.

Виды алмазных заточных кругов

Очень маленькая структура зерна позволяет использовать алмазные круги в качестве доводки.

Чем больше цифра, тем крупнее будет зерно круга. Зернистость 125/100 – одна из самых распространенных. Отлично подходит для затачивания дисковых пил и резцов.

Алмазный круг может иметь форму чаши, тарелки или прямого профиля. При выборе необходимо учитывать форму заготовки, площадь и удобство применения той или иной формы. Для обработки дисковых пил лучше взять круг в форме тарелки. Этот тип может легко проникать между зубьями, и обладает заостренным краем. Для работы с лезвием ножа подойдет обычный круг либо в форме чашки.

Круги могут быть диаметром от 125мм-300мм. Подбирать нужно под свой наждак, учитывая посадку и внешний диаметр.

Широкий алмазный слой подходит для заточки сверла с большим диаметром и широкой детали. Чем толще слой, тем дольше будет снашиваться алмазный круг.

- ширина слоя – 3-20мм;

- толщина слоя – 2-5мм.

Правка инструмента на заточном круге

Маркировка шлифовального круга включает:

- тип устройства;

- размер;

- абразивный материал;

- зернистость;

- твердость;

- структуру;

- связку;

- скорость;

- точность;

- неуравновешенность.

Стандартный алмазный круг для наждака (маркировка 125*40*10*3*32):

- Размер внутреннего отверстия – 32мм.

- Диаметр внешнего круга – 125мм.

- Глубина (круг в форме чашки) – 40мм.

- Алмазный слой – 10мм.

- Толщина – 3мм.

- Посадка – 32мм.

В отдельной строке указывают зернистость.

к меню ↑

2 Приспособление для заточки токарных резцов

Заточка инструментов предполагает не только круги, но и применение дополнительных приспособлений – расточных станков.

Координатно-расточные станки растачивают, сверлят, зенкеруют, нарезают внутреннюю и наружную резьбу, обтачивают цилиндрические поверхности и подрезают торцы.

Станок для заточки резцов

Отличительная особенность станков – горизонтальный (или вертикальный) шпиндель, который совершает движения осевой подачи. В отверстие шпинделя фиксируют необходимый инструмент – борштанг с резцом, развертку, сверло, фрезу и т.д.

- горизонтально-расточные;

- координатно-расточные;

- алмазно-расточные;

- вертикально-расточные.

Специализированные модели координатно-расточных станков:

- Координатно-расточный 2Д450.

- Координатно-расточный 2В440А.

- Координатно-расточный 2431.

- Координатно-расточный 2421.

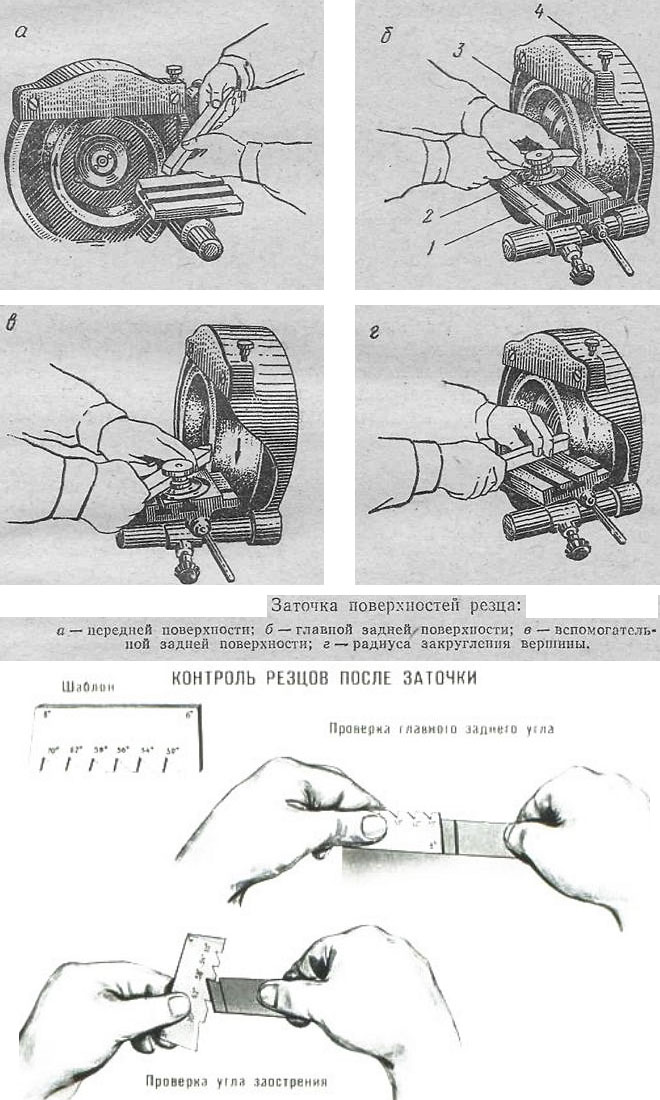

2.1 Технология заточки

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления кольца.

В конце проводят проверку углов заточки по шаблону.

Виды заточки резцов

Для получения ровной и гладкой кромки инструмент должен постоянно находиться в движении вдоль шлифовальной поверхности. Круги, при такой работе, смогут дольше прослужить.

Обработку инструмента можно производить всухую или с водой. Струя воды должна быть достаточной и непрерывной. Сухой инструмент не стоит опускать в воду, это может вызвать разрушение рабочей кромки.

- оселком с мелкой зернистостью (дополнительно используют техническое масло);

- медным кругом (также применяют пасту из карбида бора и техническое масло).

Осуществлять доводку можно только режущих инструментов (ширина кромки до 3мм).

к меню ↑

2.2 Техника безопасности

- Не пользоваться шлифовальными кругами, работа которых сопровождается биением.

- Подручник должен быть надежно зафиксирован ближе к кругу.

- Использовать подручник в качестве опоры для резца.

- Не стоит слишком сильно прижимать резец (неравномерное нагревание может образовать трещины; под высоким давлением круг может быстро испортиться).

- Не производить заточку без защитного кожуха.

- Надевать защитные очки.

- Рабочее место должно иметь местную вентиляцию.

2.3 Алмазный круг для заточки инструментов (видео)

Эффективность и безопасность токарных работ напрямую зависят от вида и качества заточки используемого инструмента, во избежание ошибок важно уметь правильно его выбирать и подготавливать. В промышленных масштабах эти действия проводятся с помощью специальных станков, в остальных случаях резцы приходится заострять своими руками. Несмотря на простую последовательность, работы по заточке требуют опыта и учета многих нюансов: от материала инструмента до его типа и назначения.

Конструктивные особенности токарных резцов

Этот инструмент имеет простое исполнение и состоит из двух элементов: стержня, удерживающего его в станке, и рабочей головки с режущей частью, непосредственно обрабатывающей металлы и твердые материалы и нуждающейся в периодическом затачивании. Фиксирующая часть как правило имеет геометрическое (квадратное или прямоугольное) сечение, снижающее риски проворачивания, смещения или выбивания резца из токарного станка, и вытянутую форму. Режущая часть (рабочая) отличается более сложным исполнением, она формируется из нескольких смежных кромок и плоскостей с разными углами затачивания.

Головка резца имеет 2 поверхности: переднюю, отводящую стружку, и задние стороны, обращенные к детали и разделяемые на основные и вспомогательные. Это же относится к режущим кромкам, главная из которых образуется при пересечении передней поверхности и задней основной. Углы их заточки определяют назначение резца и считаются важной характеристикой: в зависимости от месторасположения они разделяются на заострения, задние главные и такие же передние, их сумма с отклонениями от соответствующей оси резания всегда равняется 90°. Конструкцию рабочей головки резца также определяют углы между плоскостью обработки и передней поверхностью, проекциями кромок, направлением подачи и отображением главной линии реза.

Виды инструментов для токарного оборудования

Классификация резцов условная, ассортимент включает изделия с разным направлением подачи (левые и правые), конструктивным исполнением (прямые, отогнутые с отклонением оси головки влево или вправо, изогнутые, оттянутые и имеющие уникальную форму), сечением (круглые, квадратные или прямоугольные), способом изготовления (цельные и составные, с режущей частью в виде пластины) и установкой (радиальные и тангенциальные). Соответственно токарные резцы используются при разных работах: от черновых до шлифовальных, в зависимости от целевого назначения и способа обработки заготовки выделяют следующие разновидности:

- Проходные, предназначенные для снятия основной массы припуска с поверхности заготовки вдоль ее оси вращения. Как правило, их режущая часть имеет форму пластины и изготавливается из быстрорежущего металла, а стержень – из стали 45 или 50.

- Подрезные, используемые при черновой обработке деталей, точении наружных поверхностей и торцевании. Особенностью этих резцов является наличие криволинейного профиля передней части, способствующего завиванию стружки, и фаски, упрочняющей режущую кромку. Эту разновидность изготавливают как из легированных сталей, так и из особо твердых сплавов металлов.

- Расточные, для обработки готовых глухих или сквозных отверстий, полученных путем сверления, отливки или штамповки. Эти операции считаются более сложными в сравнении с наружным обтачиванием, при выборе и заточке этой разновидности учитывается, что размер поперечного сечения токарного резца всегда должен быть меньше диаметра прохода.

- Канавочные или прорезные, относящиеся к многофункциональным, и используемые при формировании канавок на деталях со сложной конфигурацией (включая цилиндрические и конические), выполнения осевой проточки, порезки торцов и других токарных операций. Размеры и форма режущей кромки у этой разновидности подбираются исходя из ширины формируемой борозды, в зависимости от требуемой радиальности канавки их заточка бывает прямо- и криволинейной.

- Фасонные, относящиеся к нестандартным, и устанавливаемые при необходимости высокоточной обработки сложных деталей, в большинстве случаев их изготавливают под конкретные типоразмеры и формы.

- Резьбонарезные, используемые для создания с помощью токарных станков внутренних и внешних резьб с разным шагом и профилем. Они воздействуют на заготовку всеми точками кромки и совершают относительно нее винтовое движение.

- Фасочные, предназначенные для снятия фасок, чаще всего под углом в 30 и 45°.

В зависимости от материала основы и режущей части все токарные резцы разделяются на:

- Изготовленные из разных марок инструментальной стали: углеродистой (оптимальные при ведении обработки на малых скоростях), легированной (имеющие средние показатели теплостойкости и прочности) и быстрорежущей (характеризующиеся повышенной производительностью).

- Твердосплавные, используемые при высоких скоростях реза, и устанавливаемыми на токарных станках по металлу, работающими с особо твердыми и прочными заготовками или выполняющими высокоточные операции.

- Металлокерамические, представляющие собой композиты на основе вольфрама, титана, тантала или их смесей, цементируемые кобальтом.

- Минералокерамические (технический глинозем), отличающиеся повышенной теплостойкостью, но из-за хрупкости не используемые при необходимости ударных работ и массового выпуска изделий на токарном оборудовании.

- Керметовые, представляющие собой сплавы минералов, металлов и карбидов и обладающие более высокой стойкостью к механическим воздействиям в сравнении с предыдущей разновидностью.

- Алмазные токарные резцы, используемые в автоматических линиях с крупносерийным и массовым производством однородных изделий с первым и вторым классом точности, и высокой чистотой поверхностей. Эти изделия оказывают минимальное влияние на структуру материала заготовки вне зависимости от его степени твердости и не нуждаются в заточке.

- Эльборовые, представляющие собой резцы с пластинами из сверхтвердого синтетического материала.

Правила заточки токарного инструмента, нюансы и схемы

В данной процедуре нуждаются все резцы за исключением имеющих сменные твердосплавные пластины, при отсутствии специальных станков токарь проводит ее своими силами. Среди практикуемых и проверенных временем способов выделяют:

- Абразивную заточку режущего инструмента, выполняемую на станке с шлифовальным кругом или с помощью бруса. Материал оселок подбирают исходя из твердости обрабатываемого металла или композита. Разновидности из твердых сплавов советуют заточить на зеленом корунде, из обычных сталей – на белом.

- Химико-механическую обработку, заключающуюся в нанесении на режущую кромку раствора медного купороса с последующим смывом его абразивными составами с шлифованием подвижным элементом. Такие действия позволяют качественно и быстро заточить крупный инструмент из закаленной стали и твердых сплавов с одновременным увеличением его трещиноустойчивости, способ ценится за эффективность и обеспечение гладкой поверхности.

- Заточку резцов на специализированном оборудовании со сменными или разными кругами, включая алмазные доводочные.

При выполнении работ своими руками чаще всего выбирается абразивный способ, как более доступный и простой. При его реализации придерживаются четкой последовательности действий: первой следует заточить основную заднюю грань, следующей идет задняя вспомогательная и только потом передняя. Работы завершаются затачиванием радиуса закругления, на всех этапах режущий инструмент прижимают к абразивному камню с постоянным смещением вдоль поверхности, как с целью сокращения износа круга, так и во избежание перегрева резца. Вне зависимости от вида обрабатываемой плоскости, в ходе абразивной заточки избегают как отрыва, так и чрезмерного придавливания.

Проверить насколько хорошо заточен ваш резец помогают специальные трафареты. Их можно купить или сделать самому из листа металла, вырезая в нужных местах шаблон, соответствующий ходовым линиям и углам заточки. Впоследствии такую заготовку рекомендуют закалить и использовать как при проверке правильности подготовки резца, так и с целью оценки его состояния. Сверке подлежат все углы, чем выше требования к качеству изделий, получаемых на токарных станках, тем точнее должен быть сделанный своими руками шаблон.

Заточить инструмент на крупном абразиве недостаточно, завершающим этапом является доводка небольших участков поверхностей резца, примыкающих к его режущим граням. Для этих целей на край круглого диска наносится абразивная паста на основе борных карбидов или полировальные составы ГОИ, после чего к нему прижимается нужной стороной токарный резец и запускается процесс вращения с направленностью к пластине.

Этот этап несложно выполнить самостоятельно, при такой обработке мелкие зерна устраняют малейшие неровности, что в конечном итоге увеличивает ресурс инструмента. При доводке составами с низкой абразивностью или заточке твердосплавных резцов поверхность круга рекомендуется дополнительно намазать керосином или аналогичным веществом, при использовании современных паст или круга из меди в этом нет необходимости.

Советы

Заточка резцов для токарного станка требует постоянного внимания, для достижения оптимального результата рекомендуется:

- Охлаждать инструмент водой или делать перерывы в работе.

- Использовать для заточки станки с возможностью регулировки высоты и угла поворота шлифовального круга или размещать под них специальные подкладки. В идеальном варианте уровень режущей кромки и центральной оси точила совпадают или смещается не более чем на 3-5 мм вниз.

- Отслеживать углы заточки, абразивность шлифовального круга и скорость его вращения в зависимости от материала инструмента и вида обработки (чистовой или черновой) с помощью соответствующих таблиц режимов затачивания.

- Контролировать направление движения круга. При заточке токарных резцов своими руками основную опасность представляют отлетающие пластины, при придавливании их точилом этот риск минимальный, и наоборот.

В процессе резания металлов происходит изнашивание режущего инструмента. Причиной изнашивания лезвия является трение сбегающей стружки о переднюю поверхность лезвия и задних его поверхностей о заготовку. Интенсивность изнашивания зависит от многих факторов: механических свойств заготовки, силы и скорости резания, наличия СОЖ.

Следы износа наблюдаются на передних и задних поверхностях режущих лезвий, но за критерий износа принимается наибольшая высота изношенной контактной площадки на задней поверхности лезвия. Изношенный режущий инструмент необходимо повторно затачивать. Резец может затачивать рабочий, получивший соответствующий инструктаж по технике безопасности. Заточку резцов можно производить на точильно-шлифовальных и универсальнозаточных станках.

При заточке на точильно-шлифовальных станках (рис. 2.3) резец 1 устанавливают на подручник 3, а затем вручную с силой

20. 30 Н прижимают к шлифовальному кругу 2. Для равномерного износа шлифовального круга резец необходимо перемещать по столику относительно рабочей поверхности круга, т.е. совершать осциллирующее движение Ds осц.

Рис. 2.3. Заточка передней (о) и задней (б) поверхностей лезвия на точильношлифовальном станке:

1 — резец; 2 — шлифовальный круг; 3 — подручник; Ds осц — осциллирующее

Заточку передней поверхности выполняют торцом шлифовального круга (рис. 2.3, а), а резец укладывают на подручник боковой плоскостью. При заточке резца по задней поверхности столик поворачивают в вертикальной плоскости на заданный задний угол а, а резец кладут на подручник опорной поверхностью так, чтобы его режущая кромка располагалась горизонтально (рис. 2.3, б). Заточку осуществляют периферией круга, поэтому задняя поверхность получается не плоской, а вогнутой; радиус этой вогнутой поверхности при диаметре круга 300. 400 мм незначителен. Круг должен вращаться в направлении на резец, как показано на рис. 2.3. В этом случае сила резания дополнительно прижимает резец к подручнику, качество режущей кромки получается более высокое — меньше шероховатость и незначительно выкрашивание.

С увеличением частоты вращения круга повышается производительность заточки, но при этом могут появиться прижоги на обрабатываемой поверхности резца, вследствие чего изменяется структура металла на шлифуемой поверхности.

Абразивный материал шлифовального круга выбирают в зависимости от инструментального материала резца. Для заточки режущей части резцов из быстрорежущей стали на точильно-шлифовальных станках используют шлифовальные круги из элекгрокорунда, а при заточке резцов с твердосплавными пластинами — из черного карборунда. При заточке резцов из быстрорежущей стали применяют керамическую связку, а при заточке резцов с твердосплавными пластинами — также и бакелитовую.

Рекомендуемые параметры при заточке:

- 1) резцов из быстрорежущей стали — твердость круга С1 и его окружная скорость 23. 25 м/с;

- 2) резцов с пластинами из твердых сплавов ВК6, ВК8 и Т5К10 — твердость круга с керамической связкой С1-СМ2 и скорость 18. 22 м/с, твердость круга с бакелитовой связкой С2, С1 и скорость

- 22.. .26 м/с;

- 3) резцов с пластинами из твердого сплава Т30К4 — твердость круга с керамической связкой СМ1-МЗ и скорость 10. 12 м/с, твердость круга с бакелитовой связкой СМ2 и СМ1 и скорость

- 12.. .15 м/с.

Заточка резцов с твердосплавными пластинами проводится за два приема:

- 1) предварительная — кругом зернистостью 25. 40 и твердостью М3 и СМ1;

- 2) окончательная — кругом зернистостью 16. 22 и той же твердостью.

Заточка на точильно-шлифовальных станках осуществляется довольно просто, но на них трудно достичь точных геометрических параметров режущей части резца. Кроме того, в процессе заточки могут образоваться прижоги и трещины в поверхностном слое лезвия. Поэтому резцы для получения более точных углов резания и необходимой шероховатости передней и задней поверхностей следует затачивать на универсально-заточных или специальных станках с последующей доводкой.

Заточка резцов на универсально-заточных станках производится в трехповоротных тисках (рис. 2.4). Для настройки тисков на заданную форму и размеры режущей части резца необходимо установить резец в начальное положение относительно шлифовального круга 6 (рис. 2.4, а). На основании /, которым тиски крепятся к столу станка, имеются колена 2 и 3. В узле крепления 4 зажат резец 5. Поворотом колен и узла крепления вокруг осей А, Б и В резец 5 устанавливается в положении, необходимом для заточки задней и передней поверхностей. Повороты вокруг осей А, Б и В можно осуществлять в любом из двух направлений от 0 до 360°, цена деления шкал Г.

Рис. 2.4. Первоначальное положение резца в трехповоротных тисках (а) и заточка передней (б) и задней (в) поверхностей лезвия:

7 — основание; 2,3 — колена; 4 — узел крепления; 5 — резец; б — шлифовальный круг; Dsnon — поперечная подача

При заточке передней поверхности резца (рис. 2.4, б) узел крепления 4 поворачивают вокруг оси В на угол 0В = ф, после чего колено 3 поворачивают вокруг оси Б на угол 0Б = X. Затем колено 2 поворачивают вокруг оси А на угол 0А, определяемый по формуле

На рис. 2.4, б стрелками указаны направления поворота для правого резца с положительными передними углами у и X. Если же у правого резца эти углы отрицательные, то направление поворота вокруг осей А и Б меняется на противоположное. При заточке левых резцов изменяется направление поворота вокруг оси В.

При заточке задних поверхностей лезвий резцов углы поворота вокруг осей А, Б и В (рис. 2.4, в) подсчитывают по следующим формулам:

Необходимо заточить проходной правый резец со следующими геометрическими параметрами режущей части: а = 8°; у = 12°; X = 10°; Ф = 45° и ф / = 15°; а’ = 8°. Рассчитаем углы поворота узлов при заточке передней поверхности лезвия резца:

Углы поворота при заточке главной задней поверхности лезвия резца:

При заточке вспомогательной задней поверхности лезвия резца углы поворота тисков (поворот вокруг оси В — в другом направлении):

Для чистовой автоматизированной заточки резцов с твердосплавными напаянными пластинами по задним поверхностям используют заточный полуавтомат модели ЗЕ624 повышенной точности. Наибольшая высота сечения затачиваемого резца 50 мм. Привод главного движения осуществляется от электродвигателя мощностью 2,2 кВт; шлифовальный круг диаметром 200 мм может реализовать скорости резания 20 и 28 м/с.

Угломерами измеряют утлы а, у, ф и X, шаблонами — радиусы резцов, измерительными микроскопами — параметры прецизионных резцов, профилографами, профилометрами, двойными микроскопами — параметры шероховатости, с помощью цветной дефектоскопии проверяют наличие трещин.

Допустимые отклонения углов при заточке приведены в табл. 2.7. Заточка и доводка резцов должны обеспечивать получение шероховатости поверхностей в пределах, указанных в табл. 2.8.

Допустимые отклонения углов лезвия резца при заточке

Отправить ответ