Лазер для сварки металла

Содержание:

- 1 Технология лазерной сварки

- 2 Условия и способы осуществления сварочного процесса

- 3 Оборудование для проведения лазерной сварки

- 4 Аппараты лазерной сварки металлов

- 5 Сферы применения лазерной сварки металлов

- 6 Виды сварки

- 7 Типы лазеров

- 8 Станки для сварки лазером

- 9 Технология лазерной сварки

- 10 Условия и методы проведения процесса

- 11 Аппараты лазерной сварки металлов

- 12 Лазеры с твердым активным элементом

- 13 Аппараты с элементами на основе газовой среды

- 14 Особенности работы с тонкостенным металлом

- 15 Различия в технологии для разных металлов

- 16 Ручная сварка

- 17 Применение сварки лазером

- 18 Плюсы и минусы лазерной сварки

- 19 Используемое оборудование

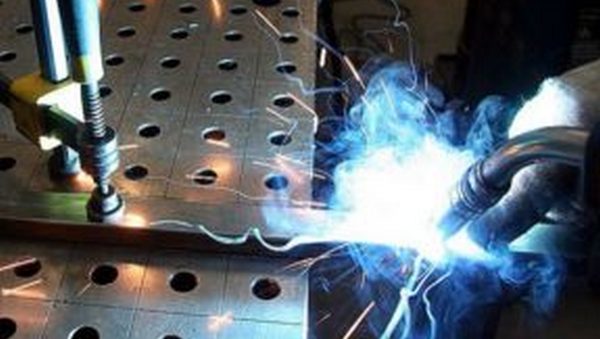

Среди используемых способов сварки металлических частей и конструкций наиболее передовым способом, обеспечивающим качественный аккуратный шов, является лазерная сварка металлов.

Ее применяют, когда к точности получаемых форм предъявляются высокие требования. Достигается это за счет высокой точности сварного шва, который при лазерной сварке имеет небольшую ширину и достаточную глубину.

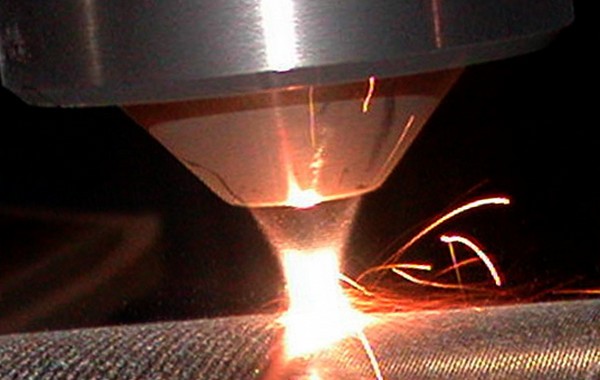

Тонкий шов получается при воздействии на металл мощного лазерного излучения в ограниченной области его воздействия, вызывающего нагрев в этой зоне до высоких температур за короткий период времени.

Технология лазерной сварки

Рассмотрим природу теплового воздействия лазера на металл и последующего расплавления сварной зоны.

Поток лазерных лучей монохроматичен и характеризуется одинаковой длиной волны по сравнению со световым потоком, обладающим различными длинами волн. Поэтому он хорошо поддается фокусировке с помощью зеркал и оптических линз, позволяющих добиться резонанса (когерентности) лазерного луча, что приводит к увеличению мощности потока.

Принцип проведения сварки с помощью лазера основан на фокусировке лазерного луча, полученного с помощью квантового генератора. В основе его работы лежит излучение, которое является источником электромагнитных волн, индуцированных с помощью усилителя.

Направленный пучок лучей при проникновении внутрь металла воздействует на него на электронном уровне, отдавая свою энергию. Это происходит путем поглощения атомами металлов концентрированной лучистой энергии в виде фотонов.

В результате атомы переходят в возбужденное состояние и становятся способными сами излучать энергию в виде фотонов. При совпадении энергии фотонов падающей электромагнитной волны пучка с энергией фотонов возбужденных атомов металлов происходит индуцированное усиленное излучение.

В результате высвобождается тепловая энергия, за счет которой металл в этой области нагревается до температуры плавления. После кристаллизации расплавленных кромок металла образуется прочное межкристаллическое сцепление атомов и формируется качественный сварной шов.

Условия и способы осуществления сварочного процесса

Для обеспечения эффективности энергии луча нужно его сфокусировать. Для этого используют отражающие и фокусирующие лазерный луч зеркала. Когерентные лучи имеют минимальный разброс и оказывают действие на точно определенные участки сварной области.

Такой вид сварки можно проводить:

- в разных положениях и при любом расположении свариваемых кромок;

- с помощью сплошного и частичного расплавления сплавляемой области металла;

- непрерывно или импульсами.

При помощи такого метода можно соединять, как тонкостенные металлические листы, так и изделия, имеющие большие габаритные размеры.

Чем точнее сфокусирован лазерный луч, тем выше мощность его излучения.

Оборудование для проведения лазерной сварки

Для выполнения сварки с помощью лазера применяется следующее оборудование:

- источник лазерного излучения;

- блок транспортировки и системы для фокусировки луча;

- при необходимости наличие газовой среды для защиты металла;

- система для перемещения луча и самого изделия.

Устройство лазера включает излучатель и источник электропитания. Излучение обеспечивает генератор, продуцирующий лучи в специальной среде.

В качестве такой среды применяется две разновидности лазеров: твердотельные и на основе газов.

Видео-обзор станка лазерной сварки E-fiber AF с вращательным приводом:

Аппараты лазерной сварки металлов

Все аппараты лазерной сварки металлов работают в импульсном или непрерывном режиме.

Аппараты с твердым активным элементом отличаются от устройств на основе активной среды из газов длиной излучающей волны. У них она короче и мощность излучения слабее газовых устройств.

Лазеры с твердым активным элементом

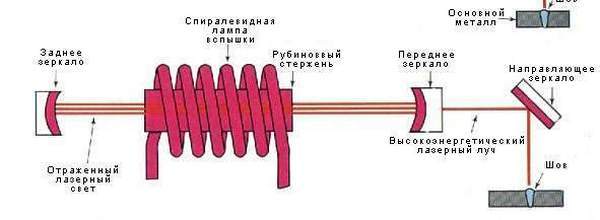

Твердотельные аппараты функционируют в основном с помощью импульсного лазера, но иногда может использоваться непрерывный и импульсный рабочий режим. Их работа осуществляется таким образом:

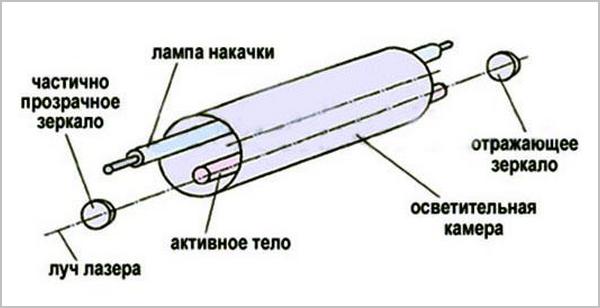

- Твердый элемент, имеющий форму стержня, являющийся источником лазерного луча, расположен внутри специальной камеры, освещенной лампой для накачки.

- Она обеспечивает при работе световые импульсные вспышки, приводящие в активное состояние рабочее тело.

Твердотельный элемент чаще изготавливают в виде стержня, изготовленного из так называемого «розового» рубина, представляющего собой окись алюминия (Al2O3) с примесью ионизированного хрома (Cr3+).

После воздействия лучей ионы Cr3+ переходят в активное состояние и начинают светиться. С торцов стержень покрыт веществом, отражающим свет, чаще серебром. Лучи хромовых возбужденных ионов, отражаясь от посеребренных зеркал, перемещаются вдоль оси, передавая возбуждение другим ионам. Процесс возбуждения ионов становиться массовым и сопровождается мощным выделением лучистой энергии. Они фокусируются с помощью линзы в сварной области.

Такие лазеры обычно являются источниками импульсов периодического действия с длиной волны 0,69 мкм и максимальной импульсной энергией от 10-2 до 10-3 Дж.

Средние значения мощности излучения элементов на основе твердотельных стержней может доходить до сотен ватт.

Аппараты с элементами на основе газовой среды

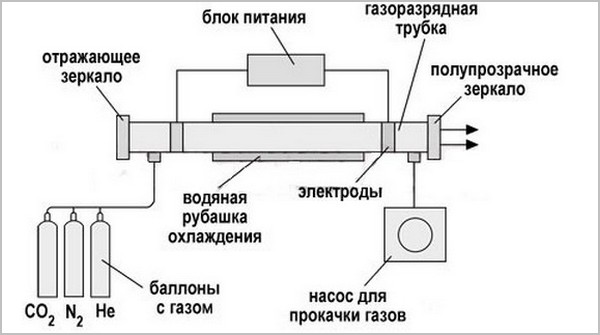

Аппараты, использующие для работы активную газовую среду, функционируют как в непрерывном, так и импульсном режиме. Это оборудование является более мощным, работающим при высоком напряжении.

В качестве активной среды может использоваться газ на основе смеси (СО2), (N2) и гелия (He). Он подается под давлением от 2,66 до 13,3 кПа. Возбуждение газовой смеси осуществляют с помощью электрического разряда. Гелий (Не) и азот (N2) осуществляют передачу полученной при возбуждении энергии молекуле СО2 и обеспечивают условия для создания разряда. Газоразрядные аппараты излучают длину волны до 10,6 мкм.

Кпд работы аппарата может достигать от 5 до 15%.

Схема работы аппаратов на основе газовой среды показана на рисунке:

Особенности сварки лазером тонкостенных металлов

В отличие от толстостенных металлов, которым для успешного соединения требуется глубокое расплавление, для тонких металлов глубина проплавления существенный фактор. При лазерной сварке тонких металлов с ней нельзя переборщить.

Параметры, влияющие на эту величину, это:

- мощность лазерного излучения;

- скорость выполнения работы;

- степень фокусировки луча лазера.

В случае непрерывного процесса t — это длительность его проведения. Если работа осуществляется в импульсном режиме, то t – это продолжительность импульса. При высоких показателях мощностной плотности (Е) может наступить кипение металла в области воздействия луча, приводящее к сквозным дефектам.

Для тонких металлов особенно важна характеристика этого показателя. На него влияет кроме времени воздействия степень фокусировки луча. Для уменьшения плотности излучения для тонких металлов производят расфокусировку луча с помощью электронного управления настройкой работы аппарата.

Изменяя показатели (Е) и (t) можно обеспечить режим работы для разных металлических конструкций, имеющих минимальную толщину.

Различия в технологии проведения лазерной сварки разных металлов

Технология проведения сварки с помощью лазера для различных сплавов металлов имеет свои особенности.

Например, перед проведением работ со стальными изделиями их нужно обязательно очистить: снять окалину, избавиться от коррозии.

Изделие должно быть сухим. Это поможет избежать образования пор, оксидной пленки и трещин в самом шве. Последнее особенно важно при сваривании труб из стальных сплавов. Зону сварки нужно обезжирить.

Предварительная обработка нужна и изделиям из алюминия, магния и цветных металлов.

Если изготавливаются трубы из нержавейки, то их сваривают строго встык. Шов внахлест не допускается из-за возникающих напряжений в металле.

Быстрота проведения лазерной сварки исключает образования окисных соединений в зоне расплава, поэтому при ее проведении не требуется создания защитной среды или вакуума в отличие от других видов сварки.

Это свойство особенно важно при сварке титановых сплавов. Они используются в ответственных изделиях атомной и авиационной промышленности. Поэтому, чтобы избежать образования зерен в зоне нагрева этого металла до высоких температур, часто применяют лазерную сварку.

Ручная сварка

Соединение деталей можно осуществлять с помощью ручной лазерной сварки.

Миниатюрный станок для ее самостоятельного проведения сейчас можно выбрать без труда. Их достаточно много в продаже по приемлемой цене с разными параметрами настройки режимов работы.

С помощью такого станка легко можно провести:

- ремонт с помощью сварки миниатюрных изделий, например, ювелирных, оправы для очков;

- точечную спайку (сварку) в стык;

- наплавку;

- ремонт пресс-форм;

- обрабатывать предметы медицинского назначения;

- сварочные работы в области микроэлектроники.

Заключение

Лазерный способ сварки металлов сегодня особенно востребован во многих областях. С помощью этой технологии можно бесконтактно соединять материалы с разными электрохимическими свойствами. Это позволяет проводить работы в труднодоступных местах. Работы можно проводить на малых площадях с большой точностью.

Однако ее применение ограничено значительной стоимостью из-за высокой цены оборудования.

При производстве многих сложных металлов ключевой частью технологического процесса является их сварка. Соединение проводится с применением разных видов нагревов. Часто в последнее время используется и лазерная сварка металлов. Как осуществляется сварка лазером и какие ее виды существуют, будет рассмотрено в статье.

При производстве многих сложных металлов ключевой частью технологического процесса является их сварка. Соединение проводится с применением разных видов нагревов. Часто в последнее время используется и лазерная сварка металлов. Как осуществляется сварка лазером и какие ее виды существуют, будет рассмотрено в статье.

Сферы применения лазерной сварки металлов

Металлы посредством лазерной сварки соединяются в основном тогда, когда другие способы соединения бесполезны или проблематичны. Оборудование для лазерного соединения стоит весьма недешево, поэтому покупать его нужно, только когда вы убедитесь в том, что работу нельзя будет сделать другими методами.

Металлы посредством лазерной сварки соединяются в основном тогда, когда другие способы соединения бесполезны или проблематичны. Оборудование для лазерного соединения стоит весьма недешево, поэтому покупать его нужно, только когда вы убедитесь в том, что работу нельзя будет сделать другими методами.

Итак, сферы применения таковы:

- производство приборов и прочих точных механизмов;

- производство сложных изделий на основе легкоплавких металлов;

- изготовление деталей из чугуна;

- изготовление пластмассовых изделий.

Такая технология в промышленности стала применяться всего порядка 20 лет назад, и если есть возможность, то можно купить станки для только стационарного типа, но и ручные для сварки в домашних условиях.

Плюсы и минусы

Лазерное соединение металлов имеет свои плюсы и минусы. Что касается преимуществ, то они следующие:

- площадь металла нагревается незначительно, что сильно сокращает его коробление во время работы;

- лазерный луч передается по волоконной оптике, благодаря чему он попадается даже в труднодоступные места;

- лазерное оборудование можно использовать не только для сварки металла, но и его резки;

- оно обеспечивает высокое качество сварных швов;

- процесс сваривания обеспечивает хорошую производительность, его легко контролировать.

Но имеет технология и свои недостатки:

- оборудование очень дорогое;

- сварочный аппарат обладает низким КПД;

- оператор установки должен иметь высокую квалификацию.

Но, несмотря на недостатки, лазер — это единственный вариант для обеспечения точной сварочной операции или соединения легкоплавких материалов.

Виды сварки

Лазерная сварка бывает двух видов:

Стыковая — в этом случае не используют присадки и флюс. Между металлами допускается минимальный стык, не больше 0,2 мм. Такое же значение является максимальным для фокусировки лазерного луча на стык. Сварку проводят посредством «кинжального» проплавления металла на всю толщину с интенсивностью лазерного излучения до 1 мВт/см2. Шов в этом случае нужно предохранять от окисления аргоном или азотом, а гелий защитит его от пробоя лазерного излучения;

Стыковая — в этом случае не используют присадки и флюс. Между металлами допускается минимальный стык, не больше 0,2 мм. Такое же значение является максимальным для фокусировки лазерного луча на стык. Сварку проводят посредством «кинжального» проплавления металла на всю толщину с интенсивностью лазерного излучения до 1 мВт/см2. Шов в этом случае нужно предохранять от окисления аргоном или азотом, а гелий защитит его от пробоя лазерного излучения;- Нахлесточная — металлические листы накладываются друг на друга, они соединяются посредством мощного излучения. Сварка проводится с локальным прижимом деталей. Максимально допустимый зазор между поверхностями металлов при работе — 0,2 мм. В случае необходимости повышения качества соединяемых деталей используется двойной шов.

Типы лазеров

При сваривании металлов применяют лазеры двух типов:

Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала:

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора. При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников. Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ. Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией. В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.

Во время работы луч медленно углубляется в деталь и оттесняет жидкий металл сварочной ванны на заднюю стенку кратера. Это обеспечивает «кинжальное» проплавление при условии большой глубины и малой ширине шва.

Большая концентрация энергии в луче позволяет достичь высокой скорости работы, а также обеспечивает хороший термический цикл и высокую прочность металла шва.

Станки для сварки лазером

Для данного вида сварочных работ применяется оборудование как мобильного, так и компактного типа, также может использоваться полноразмерное оборудование для соединения крупногабаритных деталей.

Часто в промышленных целях используют такие модели станков, как:

- ЛАТ-С — он применяется для самой лазерной сварки, а также наплавки металлов. Обладает высокой мощностью, благодаря чему можно добиться высоких показателей в плане производительности. Может быть оснащен автоматическими координатными столами, благодаря чему можно обрабатывать сложные конструкции на высокой скорости. Станок включает в себя два модуля. В первом находится источник питания и устройство для охлаждения лазера, а второй модуль — это такой подвижный каркас, где находится лазерный излучатель. Два модуля легко двигаются благодаря наличию колес в основании. Для стационарной работы со станком неподвижность обеспечивается за счет специального механического блокиратора;

- МУЛ-1 — этот станок малогабаритный, используется для лазерной сварки и наплавки металлов. Также с его помощью можно паять золото и серебро. Варить ювелирные изделия данным станком можно легко и с соблюдением высокой точности. Часто оборудование используют для ремонта и производства ювелирных изделий. Металлические части небольшого размера можно сварить без сильного нагрева, допускается даже соединение оправ для очков. Устройство удобное тем, что для работы достаточно напряжения в 220 В. В зависимости от выбранного режима, мощность прибора составляет от 1,9 до 2, 5 кВт;

- ЛАТ-400 — применяется для соединения крупногабаритных изделий. Система включает в себя мощный твердотелый лазер, устройство питания и охлаждения. Лазер обладает высокой мощностью и производительностью, благодаря чему даже сложные работы можно осуществлять на высокой скорости. Оборудование подключается за счет трехфазной сети в 380 В. При пиковой нагрузке мощность аппарата составляет порядка 13 кВт. Установка оснащена механизированной системой, которая приводится в движение за счет двигателя постоянного тока. Это позволяет легко передвигать лазерную головку в трех плоскостях.

Ручная лазерная сварка проводится с применением таких аппаратов:

- WELD-WF — портативное устройство, благодаря которому можно выполнять работы даже в труднодоступных местах. Оно включает в себя манипулятор, соединяемый с волокном. Сгенерированное лазерное излучение передается по волокну. Поскольку есть наличие обратной связи, с помощью аппарата можно получить максимально качественный шов по сравнению с оборудованием, в котором нет подобных опций. Аппарат имеет мощность всего 1,5 кВт и работает от сети в 220 В. Он подходит для разных ремонтных работ, когда выполнить демонтаж сложно или требует много времени;

- CLW120 — ручной аппарат с невысокой мощностью, который отлично подходит для работ, требующих ювелирной точности, а также точечной лазерной сварки. Кроме этого, с его помощью можно соединять цветные и черные металлы, нержавеющую сталь или же титановые сплавы. Мощность оборудования — 10 кВт, требования к сети — 220 В.

Почти все перечисленные аппараты оснащены бинокуляром, который защищает зрение от негативного воздействия лазерного луча и вместе с тем помогает в несколько раз увеличить объект обработки, чтобы работа была выполнена качественно и точно.

Лазерная сварка металла — один из самых новых методов создания неразъемных соединений. Он отличается исключительной точностью, производительностью и высоким качеством сварного шва. Нагрев и плавление металла в рабочей зоне проводится лазерным лучом. Метод позволяет сваривать разнородные материалы. Несмотря на высокую стоимость и сложность оборудования, популярность этого метода постоянно растет. Для домашних мастерских становятся доступны аппараты бытового уровня.

Технология лазерной сварки

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

Принцип действия лазерной сварки базируется на поглощении энергии пучка лазера металлом в рабочей зоне. При этом происходит сильный локальный нагрев.

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

Схема лазерной сварки

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Способ позволяет сваривать как детали из тонкого листового проката, так и сложные профили и детали большой толщины.

Различают следующие виды процесса:

- В стык. Проводится без присадочных материалов и флюсовых порошков в защитной газовой атмосфере.

- Внахлест. Свариваемые кромки накладываются одна на другую. Требуется обеспечить прижим заготовок друг к другу.

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Аппараты лазерной сварки металлов

Для проведения точечной или сплошной лазерной сварки необходимо:

- лазер с источником питания ;

- блок оптической фокусировки;

- механизм перемещения луча в рабочей зоне;

- приспособления для подачи инертных газов для защиты рабочей области.

По конструкции активного излучателя все аппараты лазерной сварки разделяют на два типа:

Оба типа могут работать как в импульсном, так и в непрерывном режиме.

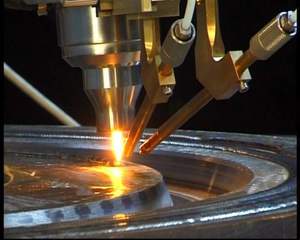

Лазеры с твердым активным элементом

Такие установки могут излучать световой поток как непрерывно, так и дискретными импульсами. Активный излучатель делают из розового искусственного рубина, смешивая оксид алюминия и ионы хрома. Торцы стрежня полируют, создавая на них зеркальные поверхности, отражающие свет. Ионы хрома, облучаемые излучением лампы накачки, переизлучает свет на частоте работы лазера.

Функционирование их проходит следующим способом:

- Стержнеобразный активный элемент помещен вместе с лампой накачки внутри рабочего корпуса.

- Энергия периодических вспышек лампы накапливается в активном элементе, фокусируясь и отражаясь от торцевых зеркал.

- По достижении порогового значения интенсивности светового пучка он проходит излучение рабочего импульса.

Лазер с твердым активным элементом

Аппараты с твердым активным телом работают на волне длиной 0,69 микрон. Мощность их достигает нескольких сотен ватт.

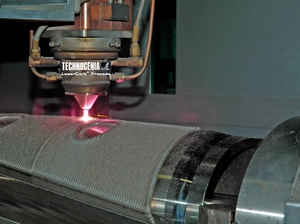

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий. Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал. Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

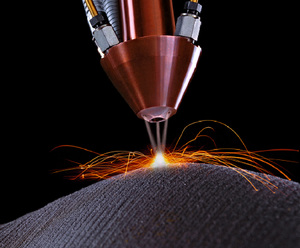

Особенности работы с тонкостенным металлом

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

- мощность излучения;

- скорость движения луча;

- фокусировка рабочего пятна.

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна. В импульсном режиме сокращают длительность импульса и повышают их скважность.

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

Различия в технологии для разных металлов

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Нержавеющие сплавы сваривать допускается только встык. Нахлест может привести к возникновению тепловых напряжений в материале.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Ручная сварка

Технический прогресс последних лет позволил создать компактный аппарат для ручной лазерной сварки. На рынке представлено множество моделей с различными параметрами и функциональностью.

Они позволяют провести:

- починку малогабаритных и миниатюрных конструкций;

- точечную сварку;

- наплавочные операции;

- ремонт небольших пресс-форм;

- пайку электронных компонентов;

- дезинфекцию медицинских изделий.

Стоимость таких аппаратов все еще значительная. Окупится он при условии большого объема работ.

Применение сварки лазером

Метод применяется для соединения особо ответственных конструкций либо в том случае, когда другими методами соединить заготовки не удается. Наиболее распространен метод в таких областях, как:

- Устройства высокой точности.

- Изделия из легких цветных металлов.

- Соединение чугунных заготовок.

- Сваривание пластика.

Весьма важная область применения лазерной сварки — оборонная промышленность

Плюсы и минусы лазерной сварки

Основные достоинства метода следующие:

- ограниченная зона нагрева снижает риск коробления материала;

- при использовании гибких световодов возможна работа в узкостях и труднодоступных местах;

- сварочный аппарат без дополнительных модификаций применим для резки конструкций и раскроя листового металла;

- исключительное качество и долговечность швов;

- высокая производительность;

- отсутствие расходных материалов.

Минусы, как и у любой действующей технологии, также присутствуют:

- высокая стоимость аппарата;

- малый коэффициент полезного действия;

- высокие требования к образованию и опыту работника.

В конечном счете, сопоставляя преимущества и недостатки сварки лазером, все больше предприятий и даже небольших мастерских принимают решение о переходе на новую технологию.

Используемое оборудование

Несмотря на различные габариты и мощность, оборудование для лазерной сварки относится к одному из основных типов: с твердым или с газообразным рабочим телом. Они различаются лишь методом возбуждения светового излучения. С металлом оба типа станков лазерной сварки работают одинаково.

Твердотельные установки

Такие приборы чаще используются в режиме непрерывного излучения. Они характеризуются более высокими рабочими частотами и ограниченным КПД и мощностью. Твердотельные агрегаты чаще используют для сваривания малогабаритных и тонкостенных изделий.

Импульсный твердотельный лазер

Газовые аппараты

Если требуется соединять заготовки большой толщины, применяют устройства с газообразным рабочим телом. Излучение возбуждается в газовой среде электрическим разрядом. Такие аппараты сваривают детали до 20 миллиметров. Такой способ позволяет достичь высоких мощностей в луче и более высоких значений КПД. Однако устройство прибора более сложное, в нем используется хрупкая стеклянная колба.

Гибридные установки

Для сложных конфигураций свариваемых деталей и листов большой толщины были разработаны гибридные сварочные установки. Рядом с лазерной головкой в них располагается горелка электродугового полуавтомата.

Гибридный лазерно-дуговой процесс сварки в среде защитного газа

Проволока используется в качестве присадочного материала и заполняет сварочный зазор, участвуя в формировании шовного материала.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Отправить ответ