Лазерный станок по дереву своими руками

Содержание:

- 1 Принцип действия

- 2 Возможности инструментов лазерной резки

- 3 Разновидности оборудования

- 4 Выбор приборов

- 5 Возможность изготовления своими руками

- 6 Лазерный резак 900х600 своими руками

- 6.1 Лазерный резак 900х600 своими руками

- 6.2 Re: Лазерный резак 900х600 своими руками

- 6.3 Re: Лазерный резак 900х600 своими руками

- 6.4 Re: Лазерный резак 900х600 своими руками

- 6.5 Re: Лазерный резак 900х600 своими руками

- 6.6 Re: Лазерный резак 900х600 своими руками

- 6.7 Re: Лазерный резак 900х600 своими руками

- 6.8 Re: Лазерный резак 900х600 своими руками

- 6.9 Re: Лазерный резак 900х600 своими руками

- 6.10 Re: Лазерный резак 900х600 своими руками

- 6.11 Re: Лазерный резак 900х600 своими руками

- 6.12 Re: Лазерный резак 900х600 своими руками

- 6.13 Re: Лазерный резак 900х600 своими руками

- 6.14 Re: Лазерный резак 900х600 своими руками

- 6.15 Re: Лазерный резак 900х600 своими руками

- 6.16 Re: Лазерный резак 900х600 своими руками

- 6.17 Re: Лазерный резак 900х600 своими руками

- 6.18 Re: Лазерный резак 900х600 своими руками

- 6.19 Re: Лазерный резак 900х600 своими руками

- 6.20 Re: Лазерный резак 900х600 своими руками

- 7 Устройство лазерного ЧПУ станка

- 8 Принцип работы

- 9 Делаем своими руками

Иностранной и отечественной промышленностью выпускается множество различных образцов оборудования, предназначенного для обработки и вырезания заготовок из древесных материалов (включая фанеру).

Самые высокотехнологичные решения предполагают использование для этих целей современных лазерных станков.

Один из таких механизмов – лазерный резак по дереву, – помимо основной своей функции, способен выполнять множество других операций. Это позволяет отнести его к универсальным образцам деревообрабатывающего оборудования.

Принцип действия

Основным рабочим инструментом станка для резки лазером фанеры является световой пучок большой мощности, под воздействием которого обрабатываемый участок подвергается термическому нагреву. Вследствие этого часть волокон дерева выгорает и образует рез, разделывающий заготовку на фрагменты заданной конфигурации.

Обратите внимание! Этот способ обработки относится к бесконтактным приёмам, поскольку непосредственного соприкосновения рабочего элемента с нарезаемым материалом в этом случае не происходит.

У разных моделей станков мощность светового лазера может существенно различаться, что сказывается не только на их возможностях, но и на сферах применения. В любом случае срез получается ровным, отсутствует стружка, лазерные станки позволяют выполнить работы быстро и максимально точно, изготавливать оригинальные игрушки, детали для мебели, сувениры и многое другое.

Возможности инструментов лазерной резки

Согласно своему прямому назначению все существующие модели лазерных станков по дереву делятся на следующие классы. Во-первых, это устройства с небольшим запасом по мощности, которые предназначаются по большей части для деревообделочных операций. И, во-вторых, это агрегаты с довольно мощным излучателем, используемые для резки твёрдых материалов (включая цветные металлы и подобные им вещества).

Небольшие по мощности лазерные станки, предназначенные для обработки древесных материалов (фанеры в частности), пользуются спросом у мастеров для домашнего, бытового применения. Устанавливают их в небольших частных мастерских для личных нужд или постоянной производственной работы.

Независимо от особенностей конкретного лазерного агрегата, все они способны выполнять следующие уникальные операции:

- вырезать из цельных листов фанеры и шпона заготовки произвольной формы или трафареты;

- гравировать на поверхности древесных заготовок различные маркировки и надписи;

- наносить на рабочие плоскости простейшие по содержанию рисунки;

- фрезеровать деревянные детали различной степени сложности, сопровождаемые выборкой в их теле углублений, пазов и фасок.

Отдельные модели особо продвинутых устройств могут располагать функцией 3D-резки. В зависимости от комплектации того или иного образца все перечисленные функции могут присутствовать в различных сочетаниях, определяя конечную стоимость обрабатывающего оборудования.

Разновидности оборудования

Различные образцы лазерных станков могут отличаться по своему функционалу, способу управления, мощности и габаритам.

По функционалу

По заявленным функциональным возможностям существует следующее разделение. Во-первых, это гравировальные станки с относительно слабым световым лучом, достаточным лишь для выполнения поверхностных операций. В случае их перенастройки, сопровождающейся увеличением длины волны, такие мини-агрегаты могут использоваться для резки фанерных листовых заготовок, шпона.

И, во-вторых, это оборудование с повышенной мощностью лазерного пучка, способного не только резать дерево, но и фрезеровать его. Они также располагают функцией гравировки, которая реализуется за счёт перенастройки лазерного луча по мощности.

По типу управления

Согласно этому признаку все известные образцы лазерных станков для резки делятся на следующие классы:

- станки для обработки древесины с ручным управлением, относящиеся к категории самых простых, дешёвых и доступных агрегатов. Несмотря на это, с их помощью могут изготавливаться уникальные изделия;

- более дорогие устройства с числовым управлением, обеспечивающие высокое качество обработки и гравирования;

- универсальные станки.

Последний тип оборудования совмещает в себе возможности ручного и автоматического управления.

По мощности и размеру

По этим параметрам выделяются следующие три типа оборудования для резки фанеры.

К первому типу относят компактный настольный прибор для гравировальных работ с заявленной мощностью до 80 Ватт. Этот станок предназначен для производства небольших по размерам изделий из разряда сувениров, он также может использоваться для резки не очень толстых листов фанеры.

Обратите внимание! Такие лазерные мини-станки могут применяться на небольших по размеру заводских площадках. Для работы в домашних условиях целесообразно выбирать именно их.

Профессиональные модели мощностью от 80 до 195 Ватт и стоимостью от 150 тысяч рублей предназначены для резки дерева и фанеры. Они имеют значительные габариты и применяются для производства серийных изделий в виде небольших партий.

И, наконец, образцы промышленного оборудования для обработки древесины, способные не только вырезать фанеру, но и растачивать заготовки и гравировать поверхности. Эти станки имеют довольно внушительные размеры и могут устанавливаться на крупных деревообрабатывающих производствах.

Отдельные рейтинговые образцы лазерной техники могут совмещать в себе сразу несколько функций, существенно облегчающих процесс обработки изделий из фанеры.

Выбор приборов

Чем больше функций и мощность у станка для резки фанеры, тем выше его стоимость. Так, небольшой гравировальный инструмент на 40 Вт может стоить порядка 100 тысяч рублей, а более мощный прибор с возможностью обработки металла будет стоить уже в 3-4 раза дороже.

Для резки дерева, пластика, кожи, стекла применяют в основном приборы на основе газовых лазеров (СО2). Если же требуется обрабатывать металлы, то стоит выбрать станки с твердотельными лазерными излучателями (волоконные и ванадаты).

При выборе лазерного инструмента для гравировки следует также учитывать высоту изделий, которые предстоит обрабатывать, и площадь рабочего поля. Малоформатные лазерные резаки для фанеры имеют размер поля 300 х 420 мм (можно обрабатывать небольшие изделия из дерева, акрила, стекла), а крупноформатные – до 2000 х 3000 (для мебели, паркета, рекламных вывесок). Существуют также среднеформатные модели, занимающие промежуточное положение.

Возможность изготовления своими руками

Чтобы самостоятельно сделать простейший прибор для лазерной резки, можно воспользоваться подручными средствами, которые найдутся в хозяйстве любого запасливого мастера. При сборке такого устройства допускается использовать старые детали от ещё исправных аппаратов, таких, например, как лазерная указка, линза и дисковод с работающим приводом.

Помимо этого, перед сборкой лазерного станка следует запастись электрическим паяльником и несложным набором слесарного инструмента. Основным функциональным элементом самодельного лазерного резака является головка дисковода с опцией записи.

Важно! Следует выбрать именно пишущий тип дисковода, который отличается повышенным показателем мощности лазера, способного прожигать обрабатываемые материалы.

Используемый лазерный излучатель от дисковода при сборке можно разместить на его «родной» каретке, которая свободно перемещается в обоих направлениях. Для её демонтажа потребуется освободить корпус каретки от множества крепежных деталей и разъемных приспособлений.

При самостоятельном изготовлении лазерного режущего станка для дома приходится сталкиваться с определёнными техническими трудностями. Для их устранения можно будет воспользоваться советами профессионалов, имеющих богатый опыт изготовления электронных приборов на основе старых деталей.

Лазерный резак 900х600 своими руками

Лазерный резак 900х600 своими руками

Vladimir 2011 » 12 май 2014, 08:04

Собрал резак. Вот решил показать из чего и как:

Станина собрана из алюм трубы 40х60. Соединения саморезами большими и еще сверху уголками.

На левой и правой трубе направляющие Y

К каретке прикручена труба Х тоже с направляющей и кареткой под голову

Для лимитов поставил микрики. Заказал индуктивные датчики, прочитал, что микрики точнее будут.

Это режущая головка на каретке, фольга — герметизация

Каретки двигаются шаговыми двигателями через редуктор и ремни.

Редуктор оси У. Привод идет на ось во всю ширину станка. Т.е.

левая и правая каретки перемещаются ремнями, синхронно (решил, что так исключу возможность перекоса)

На дальней горизонтальной трубе видны крепления и дальше уходят вертикальные трубы

Это основания для лазерной трубы. тут же видно отверстия для вытяжки.

Станок был собран на станине, когда все запустил, заказал корпус у знакомых из отходов. Отдал чертеж, они нарезали, я собрал.

Потому как после 30 сек испытаний, дышать уже было нечем.

Это уже в корпусе. (ДСП ламинированный 18 мм) Крышка получилась тяжелой. Мебельные лифты закрутил до упора. Удерживают только когда крышку полностью откроешь. Стекло оконное вклеено на толстый слой прозрачное герметика. Когда крышка прогибается, стекло может двигаться в герметике и остается целым.

(пока да. )

Справа отсек под электронику. После тестов на голой раме разобрал и собрал уже в корпусе.

В открытом состоянии.

Контроллер DSP выбрал такой. Причины: не самый дорогой, софт бесплатный (без ключей) и он на самом деле не китайский, а Америкосской разработки. Недавно здесь где то видел на форуме, что прошивки выходят под него новые. Сам не прошивал. Пока не знаю как.

Да, чуть не забыл, еще читал, что "Литро" очень чувствительный к броскам, надо обязательно заземлять. Мой вроде пока без вылетов. Ну т.е. не так критично к заземлению и броскам. Хотя фильтр я на вход поставил по питанию.

Драйверы шаговых для NEMA 23 такие.

Третье отделение для трубы. Установлена на пластиковые специальные крепления с регулировкой положения.

Водяное охлаждение. Через медные трубки в корпусе. Прочитал, что антифриз разрушает оцинкованные трубки. Вспомнил про автомобильный радиатор.

Решил, что будет медь. между трубой и трубкой выходной стоял датчик потока. Напор был маленький. Подумал из-за сопротивления датчика. Убрал датчик. Все равно показалось мало — поменял помпу: разницы никакой, пока оставил так. Датчик хочу вернуть, DSP позволяет следить за потоком.

Еще хочу поставить контроллер с датчиком температуры на выходной поток. Пока не решил как это реализовать. Снаружи не очень будет — провода надо тянуть в корпус. В корпусе сделаешь — не хочу протечку допустить. Антифриз такая штука — прошлой осенью капнул, капля до сих пор не высохла! (серьезно!)

Первое зеркало. Понимаю, что по колхозному получилось. Но встало сразу очень хорошо. Решил таким способом закрепить.

Воздуховод для вытяжки

идет прямо к трубе. Прочитал, что надо ставить именно в это место. Теперь, если у воздуховода будет повреждение, то низкое давление в нем не даст попасть в помещение газообразных продуктов резки.

50 литров антифриза для пассивного охлаждения лазерной трубы.

насос воздушный для выдувания продуктов резки.

Вот пожалуй, пока и весь фото отчет. Остальное буду добавлять по мере появления. У самого появилось много вопросов к опытным лазерорезчикам.

Re: Лазерный резак 900х600 своими руками

Nick » 12 май 2014, 11:19

Почти можно медальку выписывать! Остальись стандартные вопросы:

1. Что в станке нравится?

2. Что в станке не нравится?

3. Что в следующий раз сделал бы по другому?

ЗЫ на боишься, что такой корпус может загореться?

Use the Console, Luke.

Re: Лазерный резак 900х600 своими руками

Vladimir 2011 » 12 май 2014, 13:08

Re: Лазерный резак 900х600 своими руками

Nick » 12 май 2014, 13:14

Use the Console, Luke.

Re: Лазерный резак 900х600 своими руками

UAVpilot » 12 май 2014, 14:50

Re: Лазерный резак 900х600 своими руками

Vladimir 2011 » 12 май 2014, 15:20

Re: Лазерный резак 900х600 своими руками

Vladimir 2011 » 13 май 2014, 08:45

Днище блестело и к нему прилипали пальцы (на фото след от прилипших пальцев)

Очень похоже что все покрыто сосновой смолой.

Никаких следов горения я не нашел (пока не знаю как объяснить это)

Да в общем не это главное!

— выходит, что сосновую фанеру нельзя так резать? (все покроется гарью и смолой)

— надо брать другую фанеру?

— или надо как то изменить отвод дыма, вытяжку?

Поделитесь опытом! Научите резать фанеру лазером! Расскажите какие "фанеры" используете Вы, в каких режимах режете, гравируете?

Re: Лазерный резак 900х600 своими руками

Nick » 13 май 2014, 09:17

Use the Console, Luke.

Re: Лазерный резак 900х600 своими руками

sr480 » 13 май 2014, 11:08

Re: Лазерный резак 900х600 своими руками

master_70 » 14 май 2014, 01:14

Re: Лазерный резак 900х600 своими руками

Vladimir 2011 » 14 май 2014, 12:46

Re: Лазерный резак 900х600 своими руками

megagad » 14 май 2014, 14:01

Re: Лазерный резак 900х600 своими руками

megagad » 14 май 2014, 15:47

Re: Лазерный резак 900х600 своими руками

Vladimir 2011 » 20 май 2014, 11:15

Прошла некоторая модернизация:

Купил с рук вытяжку кухонную 400 м3 новую (моторы для вытяжек нашел только дороже самих вытяжек)

снял канальный вентилятор:

И установил решетку от вытяжки на стенку противоположную стороне с отверстием для вытяжки:

Вырезал шкатулку — уже лучше.

Как именно надо расположить вентиляторы относительно зеркал и куда именно должно дуть? Подойдут ли компьютерные кулеры?

Re: Лазерный резак 900х600 своими руками

Vladimir 2011 » 20 май 2014, 11:31

Re: Лазерный резак 900х600 своими руками

megagad » 20 май 2014, 14:01

Re: Лазерный резак 900х600 своими руками

Fisher » 20 май 2014, 15:56

Re: Лазерный резак 900х600 своими руками

megagad » 20 май 2014, 18:52

Re: Лазерный резак 900х600 своими руками

Fisher » 21 май 2014, 07:44

Re: Лазерный резак 900х600 своими руками

Vladimir 2011 » 26 май 2014, 06:57

Любой лазерный станок с ЧПУ отлично справляется, например, с изготовлением подарочных сувениров, мебели, гравировке по различным материалам и созданием рекламных продуктов. Используя лазерный агрегат можно забыть о ручной резке. Выжигание на любой поверхности проходит без проблем.

Сделать лазерный станок с ЧПУ своими руками несложно, это как собрать конструктор из компонентов, ниже мы и поговорим о том, как это делается и какие компоненты нам нужны.

Устройство лазерного ЧПУ станка

Первые аппараты подобного класса обладали одним общим и весьма существенным недостатком, это их высокая цена. Сейчас лазерные станки стоят намного дешевле и даже небольшие предприятия способны получить их в использование. Стоит простейшее оборудование такого класса примерно 50 000 рублей.

Но если речь пойдет о полноценном станке, его цена увеличится как минимум в 4 раза. Из-за того, что станки стали доступными, внимание к ним начало бурно расти. Первое, что интересует людей, сталкивающихся с подобными машинами, это то, как они работают.

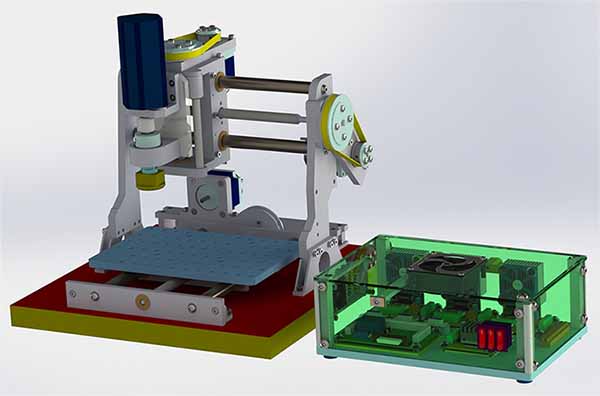

Точно так же, как и в фрезерных станках, самодельные лазерные аналоги управляются ЧПУ модулем. Поэтому они собраны из таких основных деталей:

- Рама.

- Горизонтальная платформа (рабочий стол).

- Место для инструментов (тут стоит рабочий модуль – лазер).

Сам лазер состоит из таких деталей:

- трубка лазера;

- головка излучающей части;

- отражатели (обычные зеркала);

- линзы для фокусировки пучка.

Во время работы лазерного ЧПУ станка в трубку поступает специальный раствор на основе азота и диоксида углерода также добавлен и гелий. Через данную смесь (рабочее вещество) подается ток высокого напряжения, в результате формируется лазерный луч.

Перед тем как попасть на рабочую поверхность пучок направляется через зеркала и фокусируется в точку при помощи линз. Головка излучателя при помощи шаговых двигателей смещается в нужное место и, согласно программе, рисует заданный узор. Для охлаждения лазера, а, точнее, его трубки, используется жидкостная система, состоящая из насоса и водяного контура.

Принцип работы

Перед тем как приступить к сборке подобного агрегата в домашних условиях, важно понять, как он работает. Существует три основных условия, которые позволяют лазеру нормально работать. Если хоть одно из них не будет соблюдено, пучок нужной интенсивности попросту не возникнет. Вот эти условия:

- Источник питания.

- Рабочая среда.

- Резонатор оптического типа.

Источник энергии наполняет рабочую среду фотонами определенного заряда.

В другом конце трубки устанавливается матовое стекло, через которое и выходит пучок фотонов. Луч формируется таким образом, что все его фотоны встречаются в одной маленькой точке налагая друг на друга свою энергию, в результате обрабатываемый материал обжигается.

Видео: лазерный ЧПУ станок своими руками.

Делаем своими руками

Для того чтобы изготовить такой аппарат в одиночку нужно разбираться в устройстве станка. Давайте подробно рассмотрим, из чего состоит станок:

- Главная деталь аппарата – это его корпус. Лучше всего делать его разборным. В случае настройки или поломки получить доступ к механизму будет легче. Хорошо бы оснастить раму ящичками для инструмента, заготовок и готовых изделий.

- Подъемные столы. Нужно делать стол так, чтобы он мог регулироваться по высоте. Толь с поднимающимися и опускающимися платформами можно заниматься гравировкой. Можно изготовить механизм поднятия стола ручкой или поставить сервоприводы, которые будут делать все за вас при помощи кнопок.

- Ротор. Это деталь, которая будет поворачивать заготовку цилиндрического типа для ее полной обработки. Если вы планируете работать с круглыми изделиями, ротор придется устанавливать в любом случае.

- Направляющие. Делать их нужно из металла или пластика и придать круглого или квадратного сечения. Первые детали сделать проще, и они смогут справиться с любой задачей начиная от гравировки и заканчивая резкой. К тому же скорость круглых направляющих (скорость работы) выше, чем у квадратных. Направляющие со временем изнашиваются, поэтому будьте готовы приобрести и установить новые детали по прошествии какого-то времени.

- Рабочая поверхность. Для станков, которые будут работать с деревом целесообразно будет установить специальные ножки-ламели. Если вы устанавливаете заготовку другого типа или большего размера, такие ножи просто снять и убрать. Если на вашем будущем станке будут обрабатываться мелкие детали, установите решетку, которая не даст им провалиться внутрь механизма. Данную решетку нужно время от времени чистить дабы избежать ее полного засорения.

- Компрессор и вытяжка. Эти детали нужны для отбора сажи и стружки, получаемой в процессе работы лазерного станка для резки фанеры. Чем мощнее будет всасывающий эффект, тем качественнее пойдет обработка. Помимо мелких фрагментов заготовки, данные агрегаты отводят дым, который образуется в процессе обжига заготовки.

- Указатель. Это индикатор (можно использовать портативный лазер), который указывает обслуживающему персоналу на то место, которое будет обрабатываться следующим. Когда речь идет о станках с ЧПУ, такой указатель использовать вовсе не обязательно.

- Электронные компоненты станка для резки фанеры, изготавливаемого своими руками. Важно выбрать правильное оборудование для обеспечения передачи сигнала к шаговому двигателю и лазеру. В качестве управляющего элемента можно выбрать одну из программируемых плат Arduino. Данные комплекты стоят сравнительно недорого и на их основе можно собрать любой управляющий механизм. По программированию и монтажу таких систем в сети существует масса материалов, при наличии минимальных навыков работе с паяльником трудностей установка Arduino у вас не вызовет.

Также нужно позаботиться о программном обеспечении, которое вы будете использовать для создания электронного чертежа будущей детали. ПО нужно для передачи заготовки в цифровом виде с ПК на сам станок-самоделку.

Отправить ответ