Лучшие напильники по металлу

Содержание:

- 1 Напильники по металлу

- 2 Напильники для цепей

- 3 Напильники по дереву

- 4 Нож из напильника

- 5 Наборы напильников

- 6 Что такое напильник и для чего предназначен

- 7 Классификация напильников по форме сечения

- 8 Особенности напильника

- 9 Виды насечек

- 10 Типы напильников

- 11 Форма напильников

- 12 Внешний вид напильника

- 13 Размер зубьев

- 14 Твердость напильника благо или недостаток

- 15 Заточка режущего инструмента при помощи напильника

- 16 Какую насечку выбрать

- 17 Как сделать ручку напильника

- 18 Нормативная база – некоторые особенности

- 19 Предназначение напильников

- 20 Виды напильников

- 21 Инструментальные стали для изготовления напильников

- 22 Формы напильников

- 23 Классификация по форме сечения

- 24 Особенности применения инструментов ручного точения

- 25 Виды насечки на поверхности инструмента

- 26 Нумерация насечек на инструментах

- 27 Размеры зубьев

- 28 Ручки для напильников своими руками

Как выбрать напильник для различных видов работ, чтобы обработать материал с максимальной эффективностью, минимальными временными и финансовыми затратами.

Напильник — это ручной инструмент для обработки дерева или металла. Несмотря на распространение электрических инструментов, обрабатывающих материал с высокой скоростью, он остается востребованным в слесарных и столярных работах.

Если инструментом для работы по дереву пытаться пилить металл, то напильник придет в негодность. Работа напильником по металлу над поверхностями из дерева будет медленной и низкопродуктивной.

Напильники по металлу

Напильники по металлу изготовлены из твердой инструментальной стали, для еще большей твердости на некоторые экземпляры наносится алмазное напыление. Выпускаются практически всех форм в сечении – квадрат, ромб, круг, эллипс и т. п. Для того чтобы понимать, как выбрать напильник, нужно разобраться в основных параметрах. Чем крупнее зерно инструмента, тем быстрее он снимает слой металла, но тем грубее обрабатываемая поверхность. Размер зерна варьируется от №1 (самое крупное зерно) до №3 (самое мелкое). Еще одно правило, как выбрать напильник, касается его размеров – размер зерна напрямую зависит от длины, т. е. инструмент с зерном №3 длиной 600 мм будет иметь больший шаг насечки, чем №3 длиной 120 мм.

Напильники для цепей

Многие регулярно пользуются электрическими или бензопилами для распилки древесины. Рано или поздно наступает момент, когда цепь затупляется, и ее необходимо подточить. Рекомендации, как выбрать напильник для заточки цепей сводятся к следующему – круглым производят заточку режущей кромки зуба, плоским затачивают ограничители. Размер напильника подбирают в зависимости от шага цепи. Следует помнить, что для заточки цепи нужен еще ряд специнструментов – калибров, шаблонов и т. д.

Напильники по дереву

Имеют более грубую насечку, чтобы повысить скорость обработки, изготавливаются из менее твердой стали, чем инструменты для обработки металла. Рекомендации, как выбрать напильник, отмечают важность удобной ручки, хорошо лежащей в руке. Если при работе по металлу обычно ведется только финишная обработка, то при столярных работах снимается достаточно большой слой материала, и эргономика ручки играет важную роль.

Нож из напильника

Любители слесарных работ часто изготавливают ножи из напильников по дереву. Это вызвано тем, что сталь инструмента отличается повышенной прочностью, точить такой нож придется реже, чем обычные кухонные ножи. Но трудоемкость процесса изготовления ножа тоже очень велика. Возможно, проще купить нож из хорошей инструментальной стали и не переводить несколько абразивных кругов, тем более следы кустарного производства все равно будут заметны на готовом изделии.

Наборы напильников

При работе напильником удобно иметь несколько инструментов различной формы, чтобы как можно точнее обрабатывать поверхность. Точно обработать отверстие треугольным или плоским инструментом практически невозможно, поэтому лучше подстраховаться заранее и купить набор напильников различных форм, обеспечивающих универсальность в работе. Для самой тонкой обработки металла применяются надфили – миниатюрные инструменты с бархатной поверхностью, обеспечивающие наилучшую точность обработки.

Несмотря на обилие электрического инструмента, который пришел на смену ручному, существуют такие виды, которые не подверглись каким-либо серьезным изменениям за многие сотни лет эксплуатации и до сих пор с их помощью производят множество технологических операций. Один из таких инструментов – это напильник.

Количество их видов с трудом поддаются подсчету, и тем более сложно сосчитать количество операций, которые можно выполнять с его помощью.

Что такое напильник и для чего предназначен

Инструмент, который предназначенный для снятия слоя металла с заготовки, называют напильником. Он представляет собой металлическую полосу, на которую нанесена так называемая насечка. Она представляет собой режущие зубья, выполненные по определенным правилам, описанным в ГОСТ 1465-80.

Для управления им используют ручку, насаживаемую на специально сформированный хвостовик. Для изготовления применяют несколько марок сталей. Как правило, это сталь, содержащая 1,1 – 1,25% углерода. Марка стали может быть ШХ15 или У10А, последняя сталь относится к нелегированным улучшенным.

Одно из главных требований, предъявляемых к нему – это высокая твердость. Именно поэтому после проведения термической обработки его не подвергают отпуску. В рабочем состоянии поверхность имеет твердость 54-58 HRC.

Ручка, с помощью которой выполняется управление, может быть деревянной, пластмассовой, металлической.

Их производят разной формы, длины и с разными параметрами режущих зубов.

Надо отметить, что обилие этого изделия позволяет выполнять множество видов работ, в частности с его помощью можно удалять загрязнения разного вида, выполнять шлифование плоскостей заготовок, удалять облой, литники. С применением этих изделий специальных форм можно выполнять заточку пильных цепей, обработку зубчатого зацепления.

Надо отметить, что его можно встретить практически в любом доме, гараже и конечно на производстве.

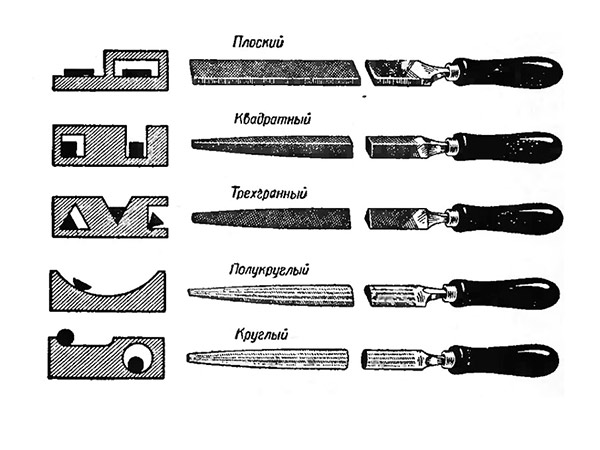

Классификация напильников по форме сечения

Детали, которые обрабатывают с его помощью, могут иметь разную форму. Это могут быть листы, профиль и пр. Именно поэтому для производительной работы производители выпускают изделия разной формы и геометрических размеров. Один из вариантов классификации – по форме сечения. Предприятия изготовители выпускают на рынок изделия со следующих видов:

- плоские;

- квадратные;

- круглые;

- трехгранные;

- специальные;

- овальные и некоторые другие.

Кроме того, что изделия различают по форме сечения, они имеют разную длину и форму. Минимальная длина составляет 50, максимальная 500 мм. Кстати, измеряется только та часть, на которую нанесены рабочие зубья.

Существует некоторая зависимость между длиной рабочей части и размером зубьев. Чем длиннее инструмент, тем крупнее размер режущего зуба. Крупный применяют тогда, когда возникает необходимость снять большое количество металла. Но, после обработки материала инструментом с большими зубьями поверхность получается грубая, в царапинах, а о точности обработки говорить не приходится. В том случае, когда необходимо получить более качественную поверхность, то используют изделия с мелким зубом, например бархатный.

То есть обработка проводиться как минимум в два этапа с использованием разных видов напильников. На первом выполняют грубую обработку, а доведение поверхности детали выполняют доведением заготовки до требуемых параметров.

Особенности напильника

Ручные изделия этого вида, можно разделить на такие категории:

- Слесарные – можно сказать, что это инструмент широкого профиля. Его можно встретить практически на любом предприятии, мастерской, домашнем хозяйстве.

- Надфили – это изделия, имеющие небольшой размер и предназначены для обработки мелких деталей. Их широко используют граверы, ювелиры, лекальщики. Кроме того, надфили бывают, незаменимы при обработке в труднодоступных местах.

- Заточные – их применяют для заточки пильных цепей, ножовок и пр.

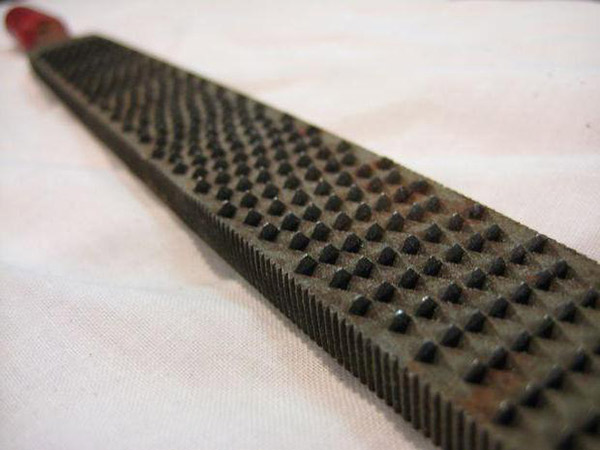

- Рашпили – это изделия с самым крупным зубом и их применяют для работы с неметаллическими материалами, то есть в тех случаях, когда обычный не подходит для решения поставленных производственных или бытовых задач.

Как уже отмечалось, на рабочую поверхность наносят рабочие зубья. Она может быть одинарной или двойной. Для обработки мягких материалов применяют инструмент с дуговой насечкой.

На поверхности рашпиля изготавливают точечные зубья.

Виды насечек

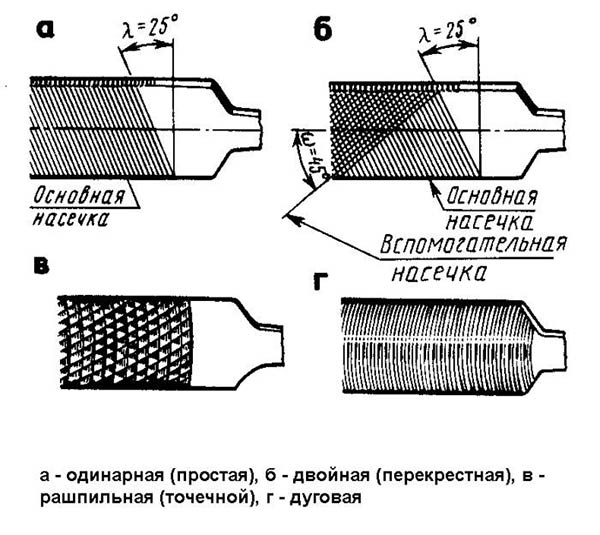

Существует вариант классификации по видам нанесенной насечки. Об одинарном и двойном исполнении уже было немного сказано.

Между тем существует два вида двойной насечки. Первую называют перекрестной. Это, по сути, комбинация одинарной и второй, мелкой (вспомогательной), она выполняется под углом к базовой. В точках пересечения канавок происходит слом образовавшейся стружки. Этот вид чаще всего применяют при производстве слесарных напильников.

Второй» вариант двойной насечки носит название Oberg. Вспомогательные канавки проходят реже. По сути, этот вариант, можно назвать промежуточным между одинарной и двойной насечками по качеству обработки детали.

Нумерация насечек

Применение определяют, учитывая видом, размером и конфигурацией нанесенных зубьев. Для получения рабочей поверхности применяют различные технологии:

- накат;

- фрезерование;

- нарезка и многие другие.

Многие производители, в целях повышения производительности труда, применяют специализированное оборудование, позволяющее не только ускорить выпуск этой продукции и расширить количество ее видов, но и поддерживать ее качество на надлежащем уровне.

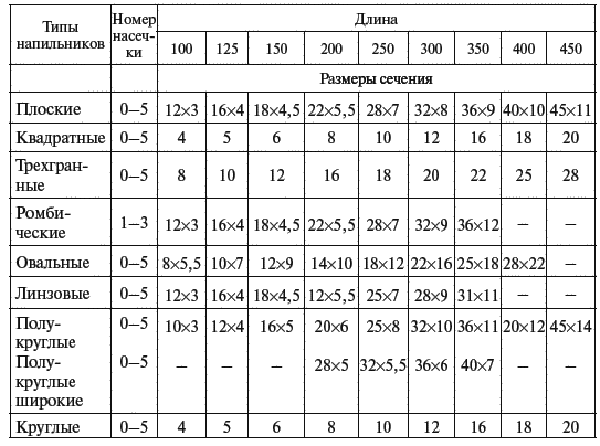

От размера и вида нанесенной насечки на единицу длины, обычно это 1 см, напрямую зависит размер зуба. То есть, чем на один сантиметр длины нанесено меньшее количество канавок, тем больше размер режущего зуба. На практике применяют напильники с насечками от 0 до 5.

К самому крупному виду относят зубья с №0 и №1. Их применяют тогда, когда необходимо за один проход снять слой металл от 0,05 до 0,1 мм. Такой инструмент обладает следующим недостатком – малая точность, она колеблется в пределах от 0,1 до 0,2 мм.

Напильники с размером зуба №2 и №3 применяют в тех случаях, когда требуется удалить слой металла от 0,02 до 0,06 мм. Точность работы такого инструмента составляет от 0,02 до 0,05 мм.

Для финишной обработки поверхности применяют изделие, который позволяет снимать слой металла от 0,01 до 0,005 мм. Инструмент такого вида иногда называют бархатным.

Геометрические параметры насечки

В соответствии с требованиями ГОСТ 1465-80, изложенными в п. 2.1. на поверхности инструмента насечка наносится под углом 65 градусов относительно оси.

Кроме этого оговорено и то, по какой технологии должна она быть выполнена. Например, круглые напильники могут быть выполнены либо с помощью насечки или нарезки. Все остальные виды должны быть выполнены с помощью насечки.

Типы напильников

Существует множество способов классификации видов напильников. Их можно разделить по форме сечения, геометрическим размерам, размерам режущего зуба.

Нередко этот инструмент часто разделяют на следующие виды:

- напильники с крупной и мелкой насечкой;

- драчевые и пр.

Форма напильников

Многовековой опыт применения этого режущего инструмента привел к тому, что производители освоили выпуск этого изделия разного вида. Например, плоского профиля, могут иметь два вида концовки – прямой и острый.

Внешний вид напильника

На сегодня применяется большое количество этого инструмента разной формы. Его можно классифицировать не только по форме сечения, но и форме самого бруска.

Применение напильников различной формы

Действительно, форма бруска во многом определяет сферу применения. То есть, плоские, применяют для обработки плоских поверхностей, расположенных внутри или снаружи детали. Квадратные применяют для разработки отверстий разной формы. Трехгранный нашел свое применение при обработке пазов и других деталей. Кроме того его используют для заточки пил и другого инструмента.

Полукруглые, которые могут иметь прямоугольную или остроносую форму предназначены для работы с выпуклыми или вогнутыми поверхностями.

Круглые, используют для работы с круглыми или овальными отверстиями. Для обработки зубчатых колес применяют напильники ромбической формы.

Такое обилие этого инструмента (форма, размеры и пр.) может привести в замешательство. И многие искренне полагают то, что в домашней мастерской надо держать максимально большое количество напильников. Но, это не более чем заблуждение. На самом деле, большую часть работ по обработке поверхностей можно выполнить с применением инструмента следующих форм – прямого, круглого и треугольного.

Кстати, срок эксплуатации зависит от материала, параметров термической обработки и размера насечки.

Размер зубьев

Кроме размера зуба, изделия этого класса отличаются друг от друга плотностью нарезки.

Для грубой обработки поверхности применяют изделия с крупной насечкой. Ее называют №1, на один сантиметр приходится от 5 до 15 зубцов. Его использование позволяет за один проход снять довольно толстый слой материала, особенно с мягких материалов, напильники этого вида называю драчевыми.

У напильников №2 на один сантиметр поверхности приходится от 14 до 25 канавок. Пожалуй, это самый популярный вид этого инструмента. На самом деле – этот напильник чаще всего применяют на практике.

Действительно, с его помощью можно обрабатывать практически любые материалы. Но, существует одна тонкость, при работе с мягкими металлами или с древесиной, через довольно короткое время насечка будет забита отходами обработки. Именно поэтому необходимо очищать рабочую поверхность с помощью металлической щетки.

Изделия с насечкой от 26 до 80 канавок на 1 сантиметр применяют при окончательной обработке поверхности. После правильной обработки, на поверхности, практически не остается следов.

Твердость напильника благо или недостаток

Многие считают, что чем выше твердость стали, тем инструмент лучше. Отчасти это утверждение имеет право на существование, но оно ни каким образом не относится к напильникам по металлу.

Высокая твердость приводит к повышенной хрупкости инструмента. Те, кто часто применяют их в работе, могут подтвердить то, что этот инструмент может разрушиться при его падении на бетонный пол.

Заточка режущего инструмента при помощи напильника

К группе режущих инструментов относят резцы, фрезы, топоры, пилы и многие другие. Режим эксплуатации, материал из которого произведен режущий инструмент, определяют периодичность его заточки. Эта операция выполняется за два захода. Первая – это собственно сама заточка, вторая – это доведение режущей кромки до необходимых требований. То есть, она должна быть приведена в рабочее состояние. На режущей кромке должен быть заточен определенный угол, она должна иметь определенную форму. Эти параметры определяет материал детали.

В процессе доводки, с режущей кромки, происходит удаление заусенцев, образовавшиеся в процессе первичной заточки.

Для финишной обработки режущего инструмента применяют изделия с мелкой насечкой. Это могут быть надфили, бруски и другие абразивные материалы. Финишные операции могут выполняться как на специальном оборудовании, так и вручную.

Какую насечку выбрать

При выборе любого инструмента, в первую очередь необходимо понять какие цели должны быть достигнуты при обработке детали. Напильники чаще всего применяют для снятия слоя материала. Бесспорно, если речь идет о снятии материала в пределах 0,1 мм, то имеет смысл использовать напильники с насечкой №0 или №1.

Для выполнения более тонких работ, например, подготовки поверхности под нанесение покрытия, можно использовать инструмент с насечкой №2 – №4.

Для выполнения работ связанных с заправкой режущей кромки, шлифовки поверхности и других, особо точных работ применяют так называемые бархатные инструменты.

Как сделать ручку напильника

Те, кто часто использует напильник в работе, рано или поздно сталкиваются с тем, что его ручка приходит в негодность и поэтому встает вопрос его замены. Бесспорно, можно пойти в хозяйственный магазин и купить готовую деталь. Но это не всегда лучшее решение. Как правило, там продают рукояти, выполненные из пластмассы или непонятных сортов древесины. Именно поэтому многие предпочитают изготавливать ручки своими руками.

Выбор материала

Практика показывает то, что для ручки оптимальным материалом можно считать такие материалы как – орех, клен. Это довольно прочные материалы, ко всему прочему они обладают привлекательной фактурой.

Но кроме материала для самой ручки потребуется подобрать клей. Для соединения составных частей инструмента целесообразно использовать клеящие составы на основании эпоксидной смолы.

Как ее сделать

Для изготовления ручки можно воспользоваться токарным станком. Если такой возможности нет, то можно вспомнить детство и выточить его с помощью ножа.

При изготовлении ручки имеет смысл выдерживать следующие размеры:

- диаметр рабочей части 25 – 30 мм;

- длина рабочей части 120 – 150 мм;

Глубина отверстия для закрепления хвостовика инструмента должна быть чуть длиннее, чем сам хвостовик.

Заключительной операцией при изготовлении ручки для напильника – это обработка ее поверхности с помощью абразивной шкурки. Это необходимо для того, что бы на ее поверхности рукоятки не осталось заусенцев, могущих впиться в руку рабочего.

Нормативная база – некоторые особенности

На территории нашей страны принят ГОСТ 1465-80. В этом документе определены нормативные требования к этому изделию. В частности, в нем определены формы производимых изделий. Кроме того, в отдельном разделе отнормированы требования по твердости поверхности.

ГОСТ регламентирует и порядок упаковки готового изделия. Так, каждый готовый инструмент должен быть отдельно упакован. Немаловажную роль играет и вид маркировки. На потребительской таре должно быть нанесена информация о твердости готовой продукции.

Напильники должны проходить испытания один раз в три года. Для этого необходимо использовать станок вида ТФ18-6 или его аналог.

Для испытания напильников на сцепляемость необходимо использовать бруски, выполненные из стали У8, твердость поверхности 150 – 187 по НВ.

При проведении испытаний напильник должен совершить порядка 10 000 рабочих ходов, то есть порядка 50 – 55 за одну минуту.

В приложениях ГОСТ, приведены таблицы, на основании которых делается вывод о пригодности партии инструмента к эксплуатации.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

В любой современной мастерской обязательно присутствуют напильники по металлу. Иногда, даже странно видеть эти простейшие инструменты. За последние сто лет они практически не изменились. Изобилие электроинструмента приучило современных домашних мастеров пользоваться благами механизации труда при обработке металлов и других конструкционных материалов. У некоторых пользователей имеется инструмент, которым далекий прадедушка пользовался в начале двадцатого столетия. Отличия чаще только в том, что старый инструмент сильно изношен.

Посетитель торговых точек, реализующих товары для дома, может увидеть определенное разнообразие предлагаемого ручного инструмента для обработки стали и сплавов. Если же в поисковике указать слово «Напильник», то появится несколько десятков предложений. В них можно найти самые разные виды и типы предлагаемого товара.

Предназначение напильников

Напильник – ручной инструмент универсального назначения, способный при одном поступательном движении срезать тонкий слой с поверхности обрабатываемого материала. С его помощью решают много разнообразных задач:

- Очищают детали и заготовки от ржавчины и других видов коррозии.

- Удаляют слой грязи или краски.

- Выполняют точение детали до получения требуемого размера.

- Затачивают другие инструменты, используемые в повседневной работе.

- Зачищают электрические контакты в системах электрооборудования.

- Шлифуют и полируют поверхность металла и иного материала.

Виды напильников

Современные школьники, оказываясь в инструментальных цехах на экскурсии, часто с усмешкой разглядывают инструмент, которым пользуются слесари инструментальщики. Рядом могут стоять сложные станки, способные в течение нескольких секунд срезать толстые слои металла.

А слесари обрабатывают деталь с помощью ручных приспособлений с ручками, водят ими по заготовкам, добиваясь нужного размера или вида детали. Часто для уточнения каких-то особенностей просматривают результаты труда через лупы.

Чаще всего на прочной стальной полосе имеется насечка. Это невысокие зубья, расположенные в определенной последовательности (нанесена специальная насечка). Специальным стандартом (ГОСТ 1465-80) утверждены правила расположения зубьев и их форма.

Для изготовления используются углеродистые стали (У9…У11) или специальные сплавы железа с легирующими элементами. Напильники проходят термообработку, в результате которой поверхностная твердость достигает до 54…60 HRC (твердость по прибору Роквелла).

Для удобства использования на конце имеется треугольный или цилиндрический хвостовик. На хвостовик надевают рукоятку. Ее изготавливают из разных материалов (древесина, оргстекло, металл). Профессионалы предпочитают пользоваться деревянными ручками из березы или ореха.

Важно! Чтобы ручка не раскалывалась при вбивании хвостовика, на конце устанавливается металлическое кольцо.

Инструментальные стали для изготовления напильников

Исследуя свойства стали, заметили, что при определенном содержании углерода появляется возможность с помощью специальной термообработки получать высокую твердость. Низкое содержание углерода не позволяет производить закалку, повышающую прочностные свойства металла.

Только при концентрации 0,8% и выше меняются свойства сплава Fe-FeC₃ (свойства изучаются в специальном курсе технологии металлов, получившем название «Материаловедение»). Отожженная сталь довольно пластична, ее можно обрабатывать на металлорежущих станках. Есть состояние, при котором отмечается высокая пластичность. Его называют аустенитом. Достигается при температуре 727 ⁰С и выше.

Только заэвтектоидные стали могут подвергаться закалке и отпуску. Если нет никаких других добавок, то их принято обозначать в виде У8…У13. Буква «У» характеризует углеродистую сталь, а число – указывает на содержание углерода в сотых долях процента.

Внимание! Чтобы проводить закалку, нужно нагревать стальную деталь до температуры аустенита и выше. Ее легко определить с помощью магнита. При достижении нужного значения при нагревании полностью пропадают магнитные свойства.

Некоторые считают, что достаточно нагреть до соответствующей температуры. При нагревании теплопроводность металла резко снижается. В течение одной минуты детали массой около 1 кг прогреваются на глубину 0,10…0,13 мм.

Закалку выполняют в воде, на воздухе и в минеральном масле. Высокая скорость охлаждения способствует более глубокому закаливанию металла. При изготовлении режущих инструментов выполняют закалку в масле. Охлаждение стали происходит со скоростью 400…450 ⁰/сек.

После закалки детали приобретают определенную хрупкость. Поэтому для снятия внутренних напряжений выполняют низкий отпуск. Он происходит при температуре 180…250 ⁰С. Деталь помещают в муфельные печи, разогретые до заданной температуры. Выдерживают в них не менее 30…40 минут. Потом дают возможность медленно остыть.

На практике термообработка металла напильника происходит в следующей последовательности:

- Заготовка нагревается до температуры 900…920 ⁰С (более высокое значение объясняется тем, что требуется меньше времени на внутренний прогрев металла).

- Выдерживается в нагретом состоянии в течение 15…20 минут.

- Закаливается в минеральном масле (допускается использовать отработку из двигателей внутреннего сгорания).

- Выполняется проверка твердости, при правильном нагревании и охлаждении получают тростит закалки (HRC 54…58).

- Заготовка помещается в муфельную печь с температурой 200…210 ⁰С.

- Выдерживается 30…40 минут и вынимается наружу.

- Остывает на воздухе (температура 18…22 ⁰С) самостоятельно.

- Проверяется твердость, у тростита отпуска (состояние закаленного и отпущенного металла) твердость увеличивается на 2…4 единицы.

Чтобы повысить прочность и твердость сталей при их варке добавляют легирующие элементы. Они позволяют улучшить эксплуатационные характеристики и получить металл заданными свойствами.

Формы напильников

Виды напильников по металлу вырабатывались в течение последних двухсот пятидесяти лет. Размеры и параметры определялись в зависимости от тех задач, которые требовалось выполнять. Поэтому корректировалась и форма зубьев.

В дальнейшем у современных мастеров имеются наборы ручного режущего инструмента, которым пользуются, чтобы довести детали до требуемых параметров. На производственных предприятиях имеется категория рабочих (слесари). Одним из основных инструментов являются напильники.

Классификация по форме сечения

Форма определила название и назначение напильников, на ней создана основная классификация. В зависимости от профиля обрабатываемой поверхности подбирается сечение инструмента. Производители напильников предлагают использовать специальный ручной инструмент следующих сечений:

- Плоские – напильники подобной формы подходят для обработки плоских и закругленных (выступающих) поверхностей. Это наиболее распространенное сечение у подобного инструмента.

- Квадратные напильники применяют для обработки прямоугольных и квадратных отверстий. Ими обтачивают прямоугольные пазы на поверхности.

- Круглые – с помощью них обрабатывают внутренние полости и отверстия, удаляют наплыв от сварных швов и облоя у отливок. Добиваются нужной конфигурации при доводке эллиптических поверхностей внутри детали.

- Трехгранные – в сечении представляют правильный треугольник с углом наклона поверхностей 60 ⁰ друг к другу. Чаще всего подобный инструмент используют для заточки зубьев у другого инструмента, например, ножовки для пиления древесины.

- Специальные – на некоторых предприятиях в инструментальных цехах изготавливают напильники особой формы. Например, при изготовлении двухтактных двигателей внутреннего сгорания с воздушным охлаждением нужно дорабатывать впускные отверстия. Заготовки получают литьем, но доработку выполняют вручную (дешевле, чем использовать специализированный станок).

- Овальные или полуцилиндрические напильники применяют для обработки цилиндрических или конических впадин.

Ручной инструмент в зависимости от размеров обрабатываемых деталей изготавливают разной длины. Во времена использования паровозов у каждой бригады машинистов имелся напильник длиной 720 мм. Использовали для очистки сажи и иных загрязнений с поверхности труб парового котла.

Современные напильники редко изготавливаются длиннее 500 мм (размер определяется по длине рабочей части, где имеются зубья). Для мелких работ, например, в работе часовщиков используются надфили, с рабочей длиной около 50 мм.

Принята закономерность: чем крупнее зуб, тем длиннее рабочая часть. Объясняется довольно просто. Работа выполняется при поступательном движении вперед. Продвигая рабочую часть дальше, добиваются более глубокого снятия слоя при стачивании.

Крупные зубья оставляют на обрабатываемой поверхности глубокие риски. Чтобы добиться более качественной поверхности оставляют припуск на получение качественной поверхности. Ее получают, обрабатывая с помощью напильников, имеющих менее крупные зубья.

Особенности применения инструментов ручного точения

Есть весьма условное деление по назначению. Выделяют основные категории.

- Слесарные – наиболее распространённые напильники. Их используют на любом промышленном предприятии. В домашних мастерских и личных хозяйствах нетрудно встретить подобный инструмент.

- Надфили используются для тонкой работы. Основными пользователями являются ювелиры, слесари-лекальщики. Без мелкого инструмента трудно невозможно обрабатывать труднодоступные места. Например, Михаил Тимофеевич Калашников уже будучи известным конструктором автоматического оружия дорабатывал отдельные детали самостоятельно с помощью набора надфилей.

- Заточные напильники (в основном треугольные и ромбовидные) используются для заточки зубьев на ножовках, пильных цепях и в других местах, где требуется восстановить требуемую остроту режущих кромок.

- Рашпили – особый класс инструментов, используемых для обработки древесины и иных неметаллических материалов. Их отличает наличие зубьев особой точечной формы. Иногда рашпили называют драчевыми напильниками, хотя – это не совсем верно.

Виды насечки на поверхности инструмента

По характеру насечек принято говорить об одинарном или двойном исполнении.

Одинарное исполнение чаще встречается у грубого инструмента. Здесь зуб имеет длинную режущую кромку. Ее длина соответствует ширине напильника. Чтобы легче производить заглубление в толщу обрабатываемого металла, насечку выполняют наклонной под углом 25⁰. Получается резание с некоторым смещением. Облегчается внедрение вглубь детали. Несколько снижается усилие.

Двойное исполнение насечки выполняют под углом друг к другу. Вторую насеку выполняют под углом 45 ⁰. Теперь режущие зубья ограничены по длине. Там, где происходит пересечение линий, формируются места, где ломается стружка. Следовательно, подобные напильники при работе требуют меньших физических затрат (не нужно тратить силы на скручивание длинной стружки).

Нумерация насечек на инструментах

Таблица для определения номера насечки, применительно к разным формам сечения

Размер зуба на поверхности зависит от плотности нанесения насечек. Чем их больше, тем меньше зубья.

Принята классификация насечек по цифровым значениям от 0 до 5. Самые крупные зубья могут снимать до 0,8…1,1 мм металла. Принято такому инструменту присваивать нумерацию «0» или «1». Такой инструмент получил наименование «драчевый».

Напильники, срезающие за один проход металл на глубину от 0,02…0,04 до 0,08…0,10 мм, нумеруются под цифрами «2» или «3». Такие напильники называют «личными».

Если же инструмент снимает 0,010…0,015 мм, то ему присваивают номер «4» или «5». Их называют «бархатными». При работе с ними получается самое высокое качество обработки и точность.

Для изготовления личных и бархатных напильников используется метод фрезерования. Обработка выполняется на заготовках перед закалкой.

Размеры зубьев

Размеры зависят от количества насечек. Принято следующая классификация:

- Напильники номеров 0 и 1 на один сантиметр длины имеют 10…13 зубьев.

- Номера 2 и 3 характеризуются наличием 14…25 впадин на один сантиметр длины.

- Бархатные напильники могут иметь от 30 до 80 впадин на 1 см рабочей поверхности.

Высокий зуб забивается реже. Мелкие зубья при обработке мягких металлов могут забиваться довольно быстро. Поэтому для очистки используют металлические щетки, ими и удаляются остатки металла из впадин.

Ручки для напильников своими руками

Настоящие мастера оснащают имеющийся у них инструмент ручками, изготавливаемыми своими руками. С появлением пластических масс появился более широкий выбор материалов для самодельного изготовления.

Если имеется токарный станок, то ручку можно выточить из древесины твердых пород: орех, береза, ясень. В интернете довольно много чертежей, пользуясь которыми, изготавливается подходящая рукоятка.

Некоторые мастера используют эпоксидную смолу, чтобы изготовить необычную рукоять.

- Сначала подбирают возможные пористые материалы, которые можно пропитать эпоксидной смолой. Чаще всего используют ткани разного цвета. Создается микарта – многослойная ткань, пропитанная эпоксидкой.

- Их укладывают в желаемой последовательности.

- Разводят эпоксидную смолу согласно прилагаемой рецептуре.

- Смачивают каждый слой.

- Укладывают в выбранной последовательности и помещают под пресс.

- После завершения полимеризации образуется новый материал – микарта.

- Из микарты вытачивают ручку для напильника.

Видео: напильники “кубинские”.

>

Отправить ответ