Модуль упругости стали при растяжении

Содержание:

До того, как взять в работу какой-то строительный материал, необходимо изучить его прочностные данные и возможное взаимодействие с другими веществами и материалами, их сочетаемость в плане адекватного поведения при одинаковых нагрузках на конструкцию. Определяющая роль для решения этой задачи отводится модулю упругости – его называют ещё модулем Юнга.

До того, как взять в работу какой-то строительный материал, необходимо изучить его прочностные данные и возможное взаимодействие с другими веществами и материалами, их сочетаемость в плане адекватного поведения при одинаковых нагрузках на конструкцию. Определяющая роль для решения этой задачи отводится модулю упругости – его называют ещё модулем Юнга.

Высокая прочность стали позволяет использовать её при строительстве высотных зданий и ажурных конструкций стадионов и мостов. Добавки в сталь некоторых веществ, влияющих на её качество, называют легированием, и эти добавки могут увеличить прочность стали в два раза. Модуль упругости стали легированной гораздо выше, чем обычной. Прочность в строительстве, как правило, достигается подбором площади сечения профиля в силу экономических причин: высоколегированные стали имеют более высокую стоимость.

Далее, будет рассмотрено значение термина, изменчивость его для стали различных сортов. Для сравнения будут приведены значения модуля других материалов.

Физический смысл

Обозначение модуля упругости как физической величины – (Е), этот показатель характеризует упругую сопротивляемость материала изделия прилагаемым к нему деформирующим нагрузкам:

- продольным – растягивающим и сжимающим;

- поперечным – изгибающим или исполненным в виде сдвига;

- объёмным – скручивающим.

Чем выше значение (Е), тем выше сопротивляемость материала нагрузкам, тем прочнее будет изделие из этого материала и тем выше будет предел разрушения. Например, для алюминия эта величина составляет 70 ГПа, для чугуна – 120, железа – 190, а для стали до 220 ГПа.

Определение

Модуль упругости – сводный термин, вобравший в себя другие физические показатели свойства упругости твёрдых материалов – под воздействием силы изменяться и обретать прежнюю форму после её прекращения, то есть, упруго деформироваться. Это отношение напряжения в изделии – давление силы на единицу площади, к упругой деформации (безразмерная величина, определяемая отношением размера изделия к его изначальному размеру). Отсюда и его размерность, как и у напряжения – отношение силы к единице площади. Поскольку напряжение в метрической СИ принято измерять в Паскалях, то и показатель прочности – тоже.

Существует и другое, не очень корректное определение: модуль упругости – это давление, способное удлинить изделие вдвое. Но предел текучести большого количества материалов значительно ниже прилагаемого давления.

Модули упругости, их виды

Способов изменения условий приложения силы и вызываемых при этом деформаций много, и это предполагает и большое количество видов модулей упругости, но на практике сообразно деформирующим нагрузкам выделяют три основных:

Юнга (Е) представляет упругую сопротивляемость растягивающим и сжимающим нагрузкам – собственно, именно этим термином пользуются, когда говорят о модуле упругости;

Юнга (Е) представляет упругую сопротивляемость растягивающим и сжимающим нагрузкам – собственно, именно этим термином пользуются, когда говорят о модуле упругости;- модуль сдвига (G) характеризует сопротивляемость любому нарушению формы без её разрушения или изменения нормы – это отношение сдвигающей нагрузки к деформации, проявляющейся в виде изменчивости прямого угла между двумя половинами плоскости, подвергшейся нагрузке. Второе название этого термина – жёсткости, он же представляет и вязкость материала;

- модуль объёмной упругости (К) – сопротивляемость изменению объёма при разносторонних нормально приложенных напряжениях, имеющих равную величину по всем векторам. Его называют ещё модулем объёмного сжатия, выражается отношением объёмного давления к объёмной деформации сжатия.

Этими показателями характеристики упругости не исчерпываются, есть и другие, которые несут другую информацию, имеют иную размерность и смысл. Это также широко известные среди специалистов показатели упругости Ламе и коэффициент Пуассона.

Как определить модуль упругости стали

Для определения параметров различных марок стали существуют специальные таблицы в составе нормативных документов в области строительства – в строительных нормах и правилах (СНиП) и государственных стандартах (ГОСТ). Так, модуль упругости (Е) или Юнга, у чугуна белого и серого от 115 до 160 ГПа, ковкого – 155. Что касается стали, то модуль упругости стали С245 – углеродистой имеет значения от 200 до 210 ГПа. Легированная сталь имеет показатели несколько выше – от 210 до 220 ГПа.

Для определения параметров различных марок стали существуют специальные таблицы в составе нормативных документов в области строительства – в строительных нормах и правилах (СНиП) и государственных стандартах (ГОСТ). Так, модуль упругости (Е) или Юнга, у чугуна белого и серого от 115 до 160 ГПа, ковкого – 155. Что касается стали, то модуль упругости стали С245 – углеродистой имеет значения от 200 до 210 ГПа. Легированная сталь имеет показатели несколько выше – от 210 до 220 ГПа.

Та же самая характеристика у рядовых марок стали Ст.3 и Ст.5 имеет то же значение – 210 ГПа, а у стали Ст.45, 25Г2С и 30ХГС – 200 ГПа. Как видим, изменчивость (Е) для различных марок стали незначительна, а вот в изделиях, например, в канатах – другая картина:

- у прядей и свивок проволоки высокой прочности 200 ГПа;

- стальные тросы с металлическим стержнем 150 ГПа;

- стальные канаты с органическим сердечником 130 ГПа.

Как можно заметить, разница значительная.

Значения модуля сдвига или жёсткости (G) можно увидеть в тех же таблицах, они имеют меньшие значения, для прокатной стали – 84 ГПа, углеродистой и легированной – от 80 до 81 гпа, а для сталей Ст.3 и Ст.45–80 ГПа. Причиной различия значений параметра упругости является одновременное действие сразу трёх основных модулей, рассчитываемых по разным методикам. Однако разница между ними небольшая, что говорит о достаточной точности изучения упругости. Поэтому не стоит зацикливаться на вычислениях и формулах, а следует принять конкретную величину упругости и пользоваться ей как константой. Если не производить вычисления по отдельным модулям, а сделать расчёт комплексно, значение (Е) будет составлять 200 ГПа.

Необходимо понимать, значения эти разнятся для сталей с разными присадками и стальных изделий, включающих детали из других веществ, но разнятся эти значения незначительно. Основное влияние на показатель упругости оказывает содержание углерода, а вот способ обработки стали – горячий прокат или холодная штамповка, значительного влияния не оказывает.

Необходимо понимать, значения эти разнятся для сталей с разными присадками и стальных изделий, включающих детали из других веществ, но разнятся эти значения незначительно. Основное влияние на показатель упругости оказывает содержание углерода, а вот способ обработки стали – горячий прокат или холодная штамповка, значительного влияния не оказывает.

При выборе стальных изделий пользуются также и ещё одним показателем, который регламентируется так же, как и модуль упругости в таблицах изданий ГОСТ и СНиП – это расчётное сопротивление растягивающим, сжимающим и изгибающим нагрузкам. Размерность у этого показателя та же, что и у модуля упругости, но значения на три порядка меньше. Этот показатель имеет два назначения: нормативное и расчётное сопротивление, названия сами говорят за себя – расчётное сопротивление применяется при выполнении расчётов прочности конструкций. Так, расчётное сопротивление стали С255 при толщине проката от 10 до 20 мм – 240 МПа, при нормативном 245 МПа. Расчётное сопротивление проката от 20 до 30 мм чуть ниже и составляет 230 МПа.

Министерство образования и науки РФ Государственное образовательное учреждение высшего профессионального образования

œКузбасский государственный технический университет

Кафедра сопротивления материалов

ОПРЕДЕЛЕНИЕ МОДУЛЯ УПРУГОСТИ ПЕРВОГО РОДА

И КОЭФФИЦИЕНТА ПУАССОНА

Методические указания к лабораторной работе по дисциплине œСопротивление материалов для студентов технических специальностей

Составители И. А. Паначев М. Ю. Насонов

Утверждены на заседании кафедры Протокол № 8 от 31.01.2011 Рекомендованы к печати учебно-методической комиссией специальности 150202 Протокол № 6 от 02.03.2011 Электронная копия находится в библиотеке ГУ КузГТУ

Цель работы : определение экспериментальным способом "упругих" постоянных материала – стали ВСт3

– модуля продольной упругости (модуля упругости I рода, модуля Юнга);

– коэффициента поперечной деформации (коэффициента Пуассона).

” 1. Модуль продольной упругости (модуля упругости I рода, модуль Юнга) – определение и использование

п. 1. Обозначение

Модуль продольной упругости обозначается латинской буквой – " Е ".

п. 2. Смысловое определение

Е – это характеристика жесткости (упругости) материала, показывающая его способность сопротивляться продольному деформированию (растяжению, сжатию) и изгибу.

1. Е – это "упругая" постоянная материала, применение которой справедливо только в пределах линейных упругих деформаций материала, т. е. в пределах действия закона Гука (рис. 1).

Рис. 1. Диаграмма растяжения стали ВСт3 А-В – участок линейной зависимости между деформациями – ε

и напряжениями – σ (участок действия закона Гука); В-С – участок нелинейной зависимости между деформациями

2. Е связывает между собой в формуле закона Гука при растяжении (сжатии) деформации и напряжения и графически оценивается следующим образом Е = tg (см. рис. 1).

3. Материал с большим числовым значением Е является более жестким и требует больших усилий при его деформировании.

4. Большинству материалов соответствует определенное постоянное (константа) значение Е .

5. Значения Е для основных материалов приводятся в справочниках по сопротивлению материалов и справочниках машиностроителя, а в случае отсутствия данных в справочниках – определяются экспериментально.

п. 4. Использование Е

Е используется в сопротивлении материалов при оценке проч-

ности, жесткости и устойчивости элементов конструкций:

1) при расчете на прочность в процессе определения экспериментальным способом напряжений по измеренным деформациям

≤ [σ]; (1) 2) при расчетах на жесткость в процессе теоретического опреде-

3) при расчете на устойчивость в процессе решения всех типов задач.

п. 5. Численное определение

Е численно равен напряжению, которое могло бы возникнуть

в брусе при его упругом растяжении на 100% (в 2 раза).

Е – характеристика условная, т. к. при его определении условно считают, что любой материал способен упруго деформируясь, увеличиваться в длину бесконечное число раз, хотя известно

– не более чем на 2% (кроме резины, каучука).

Основа 100% принята для удобства применения Е в формулах закона Гука.

Е практически определяют при растяжении образца на долю процента и увеличением полученного напряжения в соответствующее число раз.

Пример 1 : при растяжении образца на = 1% возникающие в образце напряжения – равны, например, 1000 МПа (10 000 кг/см 2 ), тогда модуль упругости будет равен

Е = 100 = 100 000 МПа (1 000 000 кг/см 2 ). Пример 2: = 0,1%  = 100 МПа (1 000 кг/см 2 )

= 100 МПа (1 000 кг/см 2 )

Е = 1000 = 100 000 МПа (1 000 000 кг/см 2 ).

Е = 1000 = 100 000 МПа (1 000 000 кг/см 2 ).

п. 6. Единицы измерения Е

Е имеет размерность: [кН/см 2 ] или [МПа].

п. 7. Примеры числового значения Е

Модуль упругости Е для разных материалов равен

= 2 100 000 кг/см 2

1,15 10 4 кН/см 2

= 1 150 000 кг/см 2

= 1 000 000 кг/см 2

алюминий – 0,7 10 4 кН/см 2

0,15 10 4 кН/см 2

0,00008 10 4 кН/см 2 = 0,0008 10 5 МПа = 80 кг/см 2 .

Из имеющихся в списке данных можно сделать вывод о соотношении жесткостей материалов (жесткость материала пропорционально зависит от модуля упругости). Например, сталь в 2 раза жестче меди, поэтому при рассмотрении однотипных образцов, выполненных из стали и меди, для их растяжения на одинаковую длину в границах упругих деформаций, к стальному образцу необходимо прикладывать нагрузку в два раза большую при сравнении с медным.

” 2. Коэффициент поперечной деформации (коэффициент Пуассона) –

определение и использование

п. 1. Обозначение

Коэффициент Пуассона обозначается греческой буквой " " (мю).

п. 2. Смысловое определение

– упругая механическая характеристика материала, характеризующая способность материала деформироваться в попереч-

ном направлении при продольном приложении нагрузки, так как при растяжении образца наряду с его продольным удлинением имеет место еще и его поперечное сужение (рис. 2).

Рис. 2. Продольное и поперечное деформирование образца при растяжении

Из рис. 2 следует, что абсолютные деформации образца

где l и b – абсолютное удлинение и абсолютное сужение об-

разца (абсолютные деформации);

– начальная и конечная длина образца;

– начальная и конечная ширина образца.

Если принять, что l 1 l 0

= l , а b 1 b 0 = b ,

ные деформации образца будут равны:

– относительная продольная и относительная попе-

речная деформации образца (относительное удли-

нение и относительное сужение).

численно равен отношению относительного сужения образца к его относительному удлинению при его продольном деформировании, т. е. отношению между относительными поперечной и продольной деформациями. Это отношение выражается

1. Каждому материалу соответствует определенное постоянное значение (константа) .

2. Для большинства материалов численное значение приводится в справочниках по сопротивлению материалов и справочниках машиностроителя, в ином случае определяется экспериментально.

п. 4. Использование

Используется в сопротивлении материалов как коэффициент в формуле обобщенного закона Гука (2) и связывает между собой модули упругости первого и второго рода, что будет рассмотрено далее.

п. 5. Единицы измерения

– безразмерная величина (б/в).

п. 6. Пределы изменения

Обобщенно для известных исследованных изотропных (имеющих одинаковые упругие свойства по всем направлениям) материалов интервал изменения коэффициента Пуассона= 0 0,5.

п.7. Примеры числового значения

Коэффициент Пуассона – для различных видов материа-

пробковое дерево – 0.

” 3. Описание испытательного оборудования

В лабораторной работе для растяжения образца используется разрывная машина Р-5 (рис. 3).

Рис. 3. Схема разрывной машины Р-5: 1 – рукоять; 2 – гайку; 3 – винт;

4 и 5 – нижний и верхний захваты; 6 – образец; 7 – система рычагов; 8 – маятник;

9 –силоизмеритель; 10 – тензометры

Установка в ходе эксперимента работает нижеследующим образом. Вращение рукояти /1/ передается через редуктор на гайку /2/, которая вызывает вертикальное перемещение винта /3/. Это приводит к растяжению образца /6/, закрепленного в захватах /4/ и /5/. Усилие в образце создается системой рычагов /7/ и маятником /8/. Величина усилия фиксируется по шкале силоизмерителя /9/. Для определения абсолютных продольных и поперечных деформаций используются тензометры рычажного типа (тензометр Гуггенбергера) /10/.

Тензометр выполняет такую же функцию, что и линейка, штангенциркуль, микрометр, показывая абсолютные деформации (Δ l или b ) участка образца, находящегося между опорами тензометра (рис. 4).

Рис. 4. Рычажный тензометр (тензометр Гуггенбергера): а – общий вид; б – упрощенная схема;

l бт – база тензометра; l бт – изменение базы тензометра; 1 – образец; 2 – винт; 3 – крепежная струбцина;

Цена4 – измерительнаяодного малого шкала;деления5 шкалы– указательнаятензометрастрелка;– С тен з равна 0,0016 – шарнир;мм (0,00017 – неподвижнаясм/дел.). опора; 8 – подвижная опора

Тензометр может измерять деформации только того участка, на котором он расположен, т. е. участка, называемого " базой тензометра" , но не может измерять абсолютные деформации всего образца, если конечно длина образца не равна базе тензометра.

В связи с тем, что измерения в эксперименте будут производиться тензометрами с размерами (базами) значительно меньшими размеров испытываемого образца, то длина и ширина измеряемого участка образца будет ограничиваться базами продольных и поперечных тензометров.

E и – это характеристики материала, а не образца, поэтому E и , полученные при измерении деформаций участка образца, будут такими же, как и при измерении деформаций всего образца.

п. 3. Расположение тензометров и измерительных участков на образце

В лабораторной работе для повышения точности получаемых результатов значения E и будут определяться по двум уча-

сткам испытываемого образца, расположенных на его противоположных гранях (рис. 5).

P

P

3

3

P

P

Рис. 5. Схема расположения исследуемых участков образца и тензометров на образце

1, 2 – продольные тензометры 3, 4 – поперечные тензометры; (пунктиром показаны тензометры на невидимой грани образца)

Такое расположение тензометров обусловлено тем, что в процессе растяжения образца линии действия растягивающих сил Р не всегда совпадают с продольной осью образца, т. е. имеет место эксцентриситет (смещение линии действия сил Р от продольной оси). Средние показания тензометров, взятые с двух участков образца, дадут истинную картину.

1. Приложение к образцу дополнительной нагрузки, равной ступени нагружения, должно давать каждый раз одну и ту же величину приращения его длины. Это связано с тем, что растяжение образца в данной лабораторной работе ведется только в пределах упругих свойств материала, в границах действия закона Гука, представляющего собой линейную зависимость между нагрузкой и деформацией. Данное положение позволяет проводить эксперимент многократно, используя в качестве основы постоянную дополнительную нагрузку, равную ступени нагружения – Р , при равномерном увеличении общей нагрузки. Для приведения экспериментальной установки в рабочее

состояние используется предварительная ступень нагруже-

2. F обр – площадь сечения испытательного образца определяется в соответствии с рис. 6.

Рис. 6. Сечение испытываемого образца

Площадь сечения образца прямоугольной формы равна

” 3. Рабочие формулы для определения модуля продольной упругости – Е и коэффициента Пуассона –

В лабораторной работе искомые характеристики определяются с учетом ступенчатого способа приращения силы и равенство размеров испытываемых участков базам продольных и поперечных тензометров:

1) Е определяется из формулы (3) – закон Гука (II вид) –

Развитие металлургии и других сопутствующих направлений по изготовлению предметов из металла обязано созданию оружия. Сначала научились выплавлять цветные металлы, но прочность изделий была относительно невысокой. Только с появлением железа и его сплавов началось изучение их свойств.

Первые мечи для придания им твердости и прочности делали довольно тяжелыми. Воинам приходилось брать их в обе руки, чтобы управляться с ними. Со временем появились новые сплавы, разрабатывались технологии производства. Легкие сабли и шпаги пришли на замену тяжеловесному оружию. Параллельно создавались орудия труда. С повышением прочностных характеристик совершенствовались инструменты и способы производства.

Виды нагрузок

При использовании металлов прилагаются разные нагрузки статического и динамического воздействия. В теории прочности принято определять нагружения следующих видов.

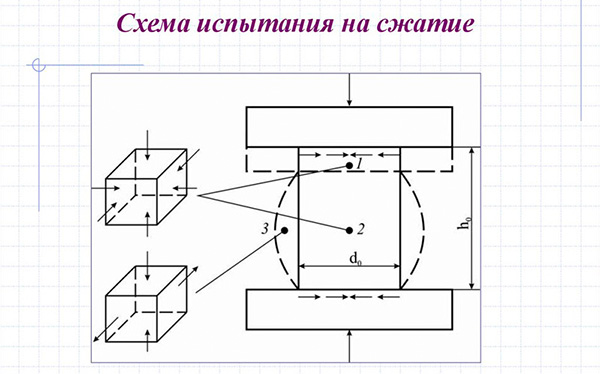

- Сжатие – действующая сила сдавливает предмет, вызывая уменьшение длины вдоль направления приложения нагрузки. Такую деформацию ощущают станины, опорные поверхности, стойки и ряд других конструкций, выдерживающих определённый вес. Мосты и переправы, рамы автомобилей и тракторов, фундаменты и арматура, – все эти конструктивные элементы находятся при постоянном сжатии.

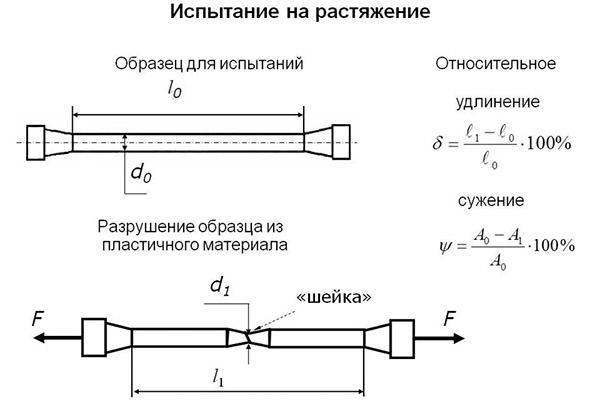

- Растяжение – нагрузка стремится удлинить тело в определенном направлении. Подъемно-транспортные машины и механизмы испытывают подобные нагружения при подъеме и переноске грузов.

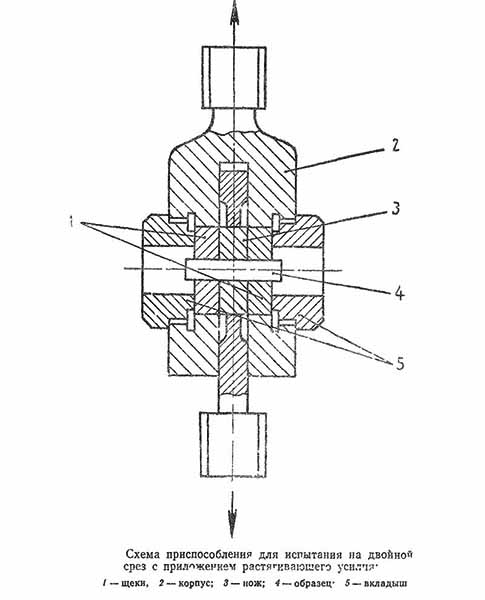

- Сдвиг и срез – такое нагружение наблюдается в случае действия сил, направленных вдоль одной оси навстречу друг другу. Соединительные элементы (болты, винты, заклепки и другие метизы) испытывают нагрузку подобного вида. В конструкции корпусов, металлокаркасов, редукторов и других узлов механизмов и машин обязательно имеются соединительные детали. От их прочности зависит работоспособность устройств.

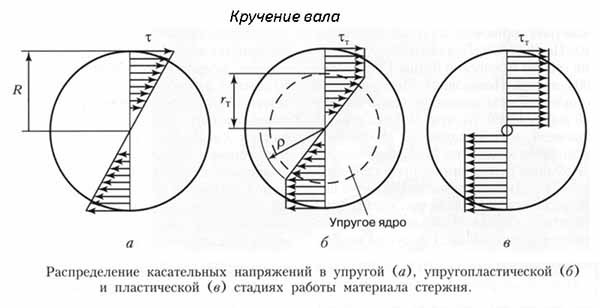

- Кручение – если на предмет действует пара сил, находящихся на определенном расстоянии друг от друга, то возникает крутящий момент. Эти усилия стремятся произвести скручивающую деформацию. Подобные нагружения наблюдаются в коробках передач, валы испытывают именно такую нагрузку. Она чаще всего непостоянная по значению. В течение времени величина действующих сил меняется.

- Изгиб – нагрузка, которая изменяет кривизну предметов, считается изгибающей. Мосты, перекладины, консоли, подъемно-транспортные механизмы и другие детали испытывают подобное нагружение.

Понятие о модуле упругости

В середине XVII века одновременно в нескольких странах начались исследования материалов. Предлагались самые разные методики по определению прочностных характеристик. Английский исследователь Роберт Гук (1660 г.) сформулировал основные положения закона по удлинению упругих тел в результате приложения нагрузки (закона Гука). Введены и понятия:

- Напряжения σ, которое в механике измеряется в виде нагрузки, приложенной к определенной площади (кгс/см², Н/м², Па).

- Модуля упругости Е, который определяет способность твердого тела деформироваться под действием нагружения (приложения силы в заданном направлении). Единицы измерения также определяются в кгс/см² (Н/м², Па).

Формула по закону Гука записывается в виде ε = σz/E, где:

- ε – относительное удлинение;

- σz – нормальное напряжение.

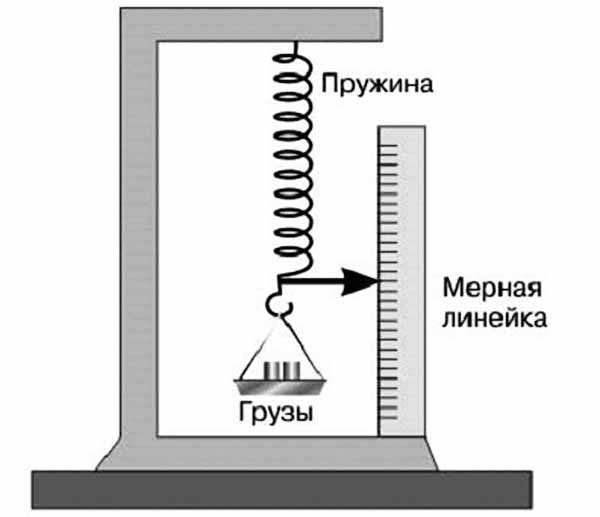

Демонстрация закона Гука для упругих тел:

Из приведенной зависимости выводится значение Е для определенного материала опытным путем, Е = σz/ε.

В теории прочности принято понятие модуль упругости Юнга. Это английский исследователь дал более конкретное описание способам изменения прочностных показателей при нормальных нагружениях.

Значения модуля упругости для некоторых материалов приведены в таблице 1.

Таблица 1: Модуль упругости для металлов и сплавов

| Наименование материала | Значение модуля упругости, 10¹²·Па |

| Алюминий | 65…72 |

| Дюралюминий | 69…76 |

| Железо, содержание углерода менее 0,08 % | 165…186 |

| Латунь | 88…99 |

| Медь (Cu, 99 %) | 107…110 |

| Никель | 200…210 |

| Олово | 32…38 |

| Свинец | 14…19 |

| Серебро | 78…84 |

| Серый чугун | 110…130 |

| Сталь | 190…210 |

| Стекло | 65…72 |

| Титан | 112…120 |

| Хром | 300…310 |

Модуль упругости для разных марок стали

Металлурги разработали несколько сотен марок сталей. Им свойственны разные значения прочности. В таблице 2 показаны характеристики для наиболее распространенных сталей.

Таблица 2: Упругость сталей

| Наименование стали | Значение модуля упругости, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 |

| Сталь 3 | 179…189 |

| Сталь 30 | 194…205 |

| Сталь 45 | 211…223 |

| Сталь 40Х | 240…260 |

| 65Г | 235…275 |

| Х12МФ | 310…320 |

| 9ХС, ХВГ | 275…302 |

| 4Х5МФС | 305…315 |

| 3Х3М3Ф | 285…310 |

| Р6М5 | 305…320 |

| Р9 | 320…330 |

| Р18 | 325…340 |

| Р12МФ5 | 297…310 |

| У7, У8 | 302…315 |

| У9, У10 | 320…330 |

| У11 | 325…340 |

| У12, У13 | 310…315 |

Видео: закон Гука, модуль упругости.

Модули прочности

Кроме нормального нагружения, существуют и иные силовые воздействия на материалы.

Модуль сдвига G определяет жесткость. Эта характеристика показывает предельное значение нагрузки изменению формы предмета.

Модуль объемной упругости К определяет упругие свойства материала изменить объем. При любой деформации происходит изменение формы предмета.

Для разных сталей значения указанных модулей приведены в таблице 3.

Таблица 3: Модули прочности для сталей

| Наименование стали | Модуль упругости Юнга, 10¹²·Па | Модуль сдвига G, 10¹²·Па | Модуль объемной упругости, 10¹²·Па | Коэффициент Пуассона, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 | 87…91 | 45…49 | 154…168 |

| Сталь 3 | 179…189 | 93…102 | 49…52 | 164…172 |

| Сталь 30 | 194…205 | 105…108 | 72…77 | 182…184 |

| Сталь 45 | 211…223 | 115…130 | 76…81 | 192…197 |

| Сталь 40Х | 240…260 | 118…125 | 84…87 | 210…218 |

| 65Г | 235…275 | 112…124 | 81…85 | 208…214 |

| Х12МФ | 310…320 | 143…150 | 94…98 | 285…290 |

| 9ХС, ХВГ | 275…302 | 135…145 | 87…92 | 264…270 |

| 4Х5МФС | 305…315 | 147…160 | 96…100 | 291…295 |

| 3Х3М3Ф | 285…310 | 135…150 | 92…97 | 268…273 |

| Р6М5 | 305…320 | 147…151 | 98…102 | 294…300 |

| Р9 | 320…330 | 155…162 | 104…110 | 301…312 |

| Р18 | 325…340 | 140…149 | 105…108 | 308…318 |

| Р12МФ5 | 297…310 | 147…152 | 98…102 | 276…280 |

| У7, У8 | 302…315 | 154…160 | 100…106 | 286…294 |

| У9, У10 | 320…330 | 160…165 | 104…112 | 305…311 |

| У11 | 325…340 | 162…170 | 98…104 | 306…314 |

| У12, У13 | 310…315 | 155…160 | 99…106 | 298…304 |

Для других материалов значения прочностных характеристик указывают в специальной литературе. Однако, в некоторых случаях проводят индивидуальные исследования. Особенно актуальны подобные исследования для строительных материалов. На предприятиях, где выпускают железобетонные изделия, регулярно проводят испытания по определению предельных значений.

Отправить ответ