Мощность резания при фрезеровании

Содержание:

Содержание: Скрыть Открыть

Выбор режима резания играет основную роль при любой металлорежущей операции, и особенно при фрезеровании. От этого зависит производительность работ, возможность максимального использования ресурсов станка, стойкость инструмента и качество конечного результата. Для выбора режима резания разработаны специальные таблицы, но есть ряд общих понятий, которые необходимо знать любому фрезеровщику.

Особенности фрезерования

Процесс фрезерования является одним их наиболее сложных из всех видов металлообработки. Основной фактор – это прерывистый характер работы, когда каждый из зубьев инструмента входит в кратковременный контакт с обрабатываемой поверхностью. При этом каждый контакт сопровождается ударной нагрузкой. Дополнительные факторы сложности – более одной режущей поверхности и образование прерывистой стружки переменной толщины, что может стать серьёзным препятствием для работы.

Поэтому очень важен правильный подбор режима резания, что позволяет добиться максимальной производительности оборудования. Сюда входит правильный выбор подачи, скорости и силы реза, а также глубины удаляемого слоя что позволяет получить необходимую точность при минимальных затратах и износе инструмента.

Параметры режима резания

Основными характеристиками, которые регулируются в процессе фрезерования и являющиеся составляющими режима резания являются:

- глубина реза – это толщина металла снимаемая за один проход. Выбирается с учетом припуска на обработку;

- ширина реза – показатель ширины снимаемого слоя металла по направлению перпендикулярному направлению подачи;

- подача инструмента – перемещение обрабатываемой поверхности относительно оси фрезы. В расчете режима используются такие показатели как подача на один зуб, в минуту и на один оборот. На величину подачи влияет прочность инструмента и характеристики оборудования.

Ширина и глубина

Данные параметры имеют важное значение для рационального выбора режима фрезерования. Глубина, как правило, устанавливается на максимально допустимое значение для уменьшения количества проходов. При повышенных требованиях к чистоте и точности обработки применяются черновой и чистовой проходы, соответственно, для съёма основной массы металла и калибровки поверхности. Количество черновых проходов может быть увеличено для повышения качества реза.

При выборе глубины также необходимо учесть припуск на обработку. Как правило, несколько проходов применяется при значении припуска более 5 мм. При последнем черновом проходе оставляют около 1 мм на чистовую обработку.

При подборе ширины необходимо учесть, что при одновременной обработке нескольких деталей учитывается общее значение. Выбирая данные значения необходимо учесть и состояние поверхности заготовки. При наличии следов литья, окалины или загрязнений необходимо увеличить глубину реза. В противном случае возможно скольжение зуба, дефекты поверхности, быстрый износ режущих кромок.

При выборе глубины реза существуют следующие типовые рекомендации:

- Чистовая обработка – до 1 мм.

- Черновая по чугуну и стали – от 5 до 7 мм.

- Черновая для разных марок стали – от 3 до 5 мм.

Подача и скорость фрезы

Величина подачи зависит, в первую очередь от типа обработки – черновая или чистовая. При чистовом резе подача определяется требованиями к качеству поверхности. При черновом необходимо учесть несколько факторов:

- жесткость заготовки, инструмента и станка;

- материал заготовки и фрезы;

- угол заточки фрез;

- мощность привода станка.

Скорость обработки определяется по нормативам, в которых учитывается тип инструмента и материал заготовки. Данный параметр выбирается по стандартной таблице.

Необходимо учесть, что значения в таблице приведены для стандартной стойкости инструмента. Если фреза не соответствует стандартным параметрам, то необходимо учесть поправочный коэффициент который зависит от ширины инструмента (для торцовых фрез), свойств заготовки, угла фрезы и наличия окалины.

Рекомендации при выборе режима

Идеально подобрать режим обработки практически невозможно, но есть ряд рекомендаций, которым желательно следовать:

- Диаметр инструмента должен соответствовать глубине обработки. Это позволяет провести обработку в один проход, но для слишком мягких материалов есть риск снятия стружки большей толщины, чем необходимо.

- По причине ударов и вибрации желательно начать с подачи порядка 0,15 мм на зуб и затем регулировать в большую или меньшую сторону.

- Не желательно использовать максимальное количество оборотов, это может привести к падению скорости реза. Повысить частоту можно при увеличении диаметра инструмента.

Определение режима реза производится не только с помощью таблиц. Большую роль играет знание особенностей станка и личный опыт фрезеровщика.

В теории резания древесины известно несколько расчетных методов, отличающихся по точности от среднего значения на -17% . +19%. Проблема повышения точности расчетов остается острой. Повышение точности расчетов зависит от точности понимания и описания физических процессов резания древесины.

Важнейшим критерием оценки режима резания является энергоемкость процесса, зависимая от диаметра фрезы.

В предлагаемой статье описан метод расчета режимов резания и выбора диаметра фрезы.

Известно, что единичную касательную силу резания для макрослоев (толщина срезаемого слоя больше 0,1 мм ) можно определить по формуле

, (1)

, (1)

где р – фиктивная сила резания, Н/мм;

k – касательное давление срезаемого слоя на переднюю поверхность лезвия, МПа;

а – толщина срезаемого слоя, мм .

С учетом породы древесины, ее влажности и степени затупления лезвий режущего инструмента формулы для касательной силы резания можно записать так:

для макрослоев (а ³ 0,1 мм )

, (2)

, (2)

для микрослоев (а £ 0,1 мм ) [1]

, (3)

, (3)

где ап – коэффициент на породу древесины;

а w – коэффициент на влажность древесины;

αρ – коэффициент затупления режущей кромки лезвия;

b – ширина срезаемого слоя, мм;

l – коэффициент:  ; здесь радиус закругления режущих кромок лезвий подставляется в мм ; r = r о + D r .

; здесь радиус закругления режущих кромок лезвий подставляется в мм ; r = r о + D r .

Коэффициент затупления находится из выражения [2]

, (4)

, (4)

где k – к асательное давление стружки на переднюю поверхность лезвия при фрезеровании древесины сосны, МПа;

р – фиктивная сила резания при фрезеровании сосны, Н/мм;

D r – величина затупления режущей кромки, мкм ;

r о – радиус закругления режущей кромки острого лезвия; r о=4…6 мкм.

Фиктивная сила резания при фрезеровании сосны р , Н/мм:

Касательное давление стружки на переднюю поверхность зуба для продольно-торцового резания древесины сосны, МПа:

k = (0,196 + 0 ,00392 j к/2) d + (0,0686 + 0,00147 j к/2) V ‘- (5,39 + 0,147 j к/2), (6)

где j к – угол контакта режущей кромки с заготовкой, град;

d – угол резания зуба, град;

V’ – условная скорость резания, м/с, причем если V 50 м/с, то V’ = (90 – V ) , иначе V’ = V, где V – скорость главного движения.

На дуге контакта фрезы с заготовкой может находиться количество зубьев не равное единице, поэтому средняя касательная сила резания за оборот фрезы (окружная сила резания) будет

, (7)

, (7)

где l – длина дуги контакта, мм ;

t з – шаг зубьев фрезы, мм;  , где D – диаметр окружности резания фрезы, мм; z – количество зубьев фрезы.

, где D – диаметр окружности резания фрезы, мм; z – количество зубьев фрезы.

Мощность фрезерования Р , кВт:

, (8)

, (8)

где V – скорость главного движения, м/ с .

Решение обратной задачи

При решении обратных задач из формул (2), (3) находят значение средней толщины срезаемого слоя. В уравнении (3) обозначим :

;

;

. (9)

. (9)

Тогда  .

.

Таким образом, коэффициент m 1 представляет собой отношение текущего значения силы резания к силе резания при ас = 0,1 мм . Если m 1 = 1, то ас = 0,1 мм . Если m 1 > 1, то толщина срезаемого слоя ас находится в диапазоне макрослоя и определяется по формуле для макрослоев; при m 1 асм находится по формуле для микрослоев.

. (10)

. (10)

Используя выше принятые обозначения, выражение (9) для микрослоев запишем в форме приведенного полного квадратного уравнения

.

.

После решения этого уравнения получим выражение для толщины срезаемого слоя асм для микрослоев ( ас £ 0,1 мм ):

. (11)

. (11)

Радиальная составляющая силы резания Fz, Н:

(12)

(12)

, (13)

, (13)

Дано. Проектируется новый рейсмусовый станок для обработки заготовок из древесины сосны шириною b = 100 мм и влажностью W = 10%. Диаметр окружности резания ножевого вала D = 128 мм , частота вращения вала n = 5000 мин -1 , число ножей z = 4, угол резания ножей d = 65 ° . Период стойкости ножей Т = 240 мин, шероховатость обработанной поверхности Rm = 100 мкм, глубина фрезерования t = (2; 4; 5; 6) мм. Ширина стола b с = 630 мм .

Конструктивная скорость подачи Vs к £ 36 м/мин.

С учетом аналогов принята мощность электродвигателя механизма главного движения Р = 7 кВт, КПД передачи h = 0,94.

Определить скорости подач и построить график скоростей подач.

Решение. 1. Скорость главного движения

V = p Dn /60000 = 3 ,14 × 128 × 5000 / 60000 = 33,51 м/с.

2. Угол контакта режущей кромки с заготовкой для t = (2; 4; 5; 6) мм:

Результаты расчетов представлены в таблице 1 и на рисунке 1.

3. Длина дуги контакта  мм .

мм .

Таблица 1 – Результаты расчетов

Глубина фрезерования t , мм

Длина дуги контакта

Подача на зуб по шероховатости

Фиктивная сила резания

Окружная сила резания

Средняя сила резания на дуге контакта

Средняя толщина среза при

Подача на зуб по мощности при

Расчетная подача на зуб при

Скорость подачи при

4. Подача на зуб с ограничением по шероховатости. Длина волны по заданной шероховатости l в = Szz = 7,3 мм выбирается по таблице 28 [2]. Подача на зуб

5. Прирост затупления лезвий за время работы

6. Фиктивная сила резания

р = 1,565 + 0,0353 ( j к/2) = 1,565 + 0,0353 × 14,375 / 2 = 1,82 Н/мм.

7. Касательное давление стружки на переднюю грань

k = (0,196 + 0,00392 j к/2) d + (0,0686 + 0,00147 j к/2)(90– V ) — (5,39 + 0,147 j к/2) = (0,196 + + 0,00392 × 14,38/2)65 + (0,0686 + 0,00147 × 14,38/2)(90 — 33,49) — (5,39 + 0,147 × 14,38/2) = = 12,6 МПа.

8. Коэффициент затупления

1,37.

1,37.

9. Окружная касательная сила резания

Fxo = 1000 P h / V = 1000 × 7 × 0 ,94 / 33,51 = 196,4 Н.

10. Средняя сила резания на дуге контакта

Рисунок 1– График скоростей подач

11. Средняя толщина срезаемого слоя при подаче по одной заготовке ( b = 100 мм ).

11. Средняя толщина срезаемого слоя при подаче по одной заготовке ( b = 100 мм ).

;

;  ; r – в мм .

; r – в мм .

=0,01369;

=0,01369;

= 3,75 Н/мм;

= 3,75 Н/мм;

= 3,3.

= 3,3.

Так как m 1 > 1, то толщина срезаемого слоя ас определяется по формуле для макрослоев

мм .

мм .

При срезании микрослоев толщина срезаемого слоя находится по формуле (для b = 200 мм и t = 6 мм )

= 0,04 мм .

= 0,04 мм .

12. Подача на зуб, ограниченная мощностью привода:

мм .

мм .

За расчетную подачу на зуб принимается наименьшее значение из подач с ограничениями по шероховатости и мощности привода.

13. Скорость подачи

Vs = Szpzn / 1000 = 6 ,25 × 4 × 5000/1000 = 36,5 м/мин.

В современной теории резания древесины нет четких рекомендаций по выбору величины диаметра фрезы. В известных исследовательских работах получены противоречивые результаты по этому вопросу. Так, по данным П. Коха затраты мощности на фрезерование древесины при работе фрезой диаметром 228 мм на 3,37-10,8 % больше, чем при работе фрезой диаметром 194 мм .

В расчетной формуле мощности на фрезерование древесины Грубе А.Э., Санева В.И. значение диаметра фрезы входит в значение скорости главного движения v -0,37 . Из формулы следует, чем больше диаметр фрезы, тем меньше мощность на фрезерование [3].

Цилиндрическое фрезерование имеет совпадающие признаки с пилением древесины круглыми пилами. По мнению автора для пиления древесины предпочтительнее брать пилу большего диаметра и работать ее центральной зоной. В этом случае заметно уменьшаются длины дуг контакта зубьев с заготовкой, а увеличение фиктивной силы и касательного давления на переднюю поверхность лезвий незначительно.

Надо выбирать режим резания так, чтобы длина дуги контакта режущего инструмента с заготовкой была минимальной. Для цилиндрического фрезерования это возможно при работе фрезами небольшого диаметра. С уменьшением диаметра фрезы длина дуги контакта уменьшается, в результате чего износ и затупление лезвий, а также образование фаски по задним поверхностям лезвий, замедляется. Лезвия дольше остаются острыми, период стойкости их увеличивается.

С другой стороны, с уменьшением диаметра фрезы увеличивается угол перерезания волокон (равен углу подачи), и это затрудняет условия срезания стружки. Резание приближается к торцовому . В результате этого фиктивная сила резания и касательное давление срезаемого слоя на переднюю поверхность лезвий увеличиваются.

Кроме того, с уменьшением диаметра фрезы скорость главного движения резания убывает и вызывает увеличение удельной работы резания.

Таким образом, с уменьшением диаметра фрезы на процесс фрезерования древесины одновременно действуют, по крайней мере, три фактора по разному влияющие на динамику фрезерования. Совместное их действие может вызвать как увеличение, так и уменьшение энергозатрат на резание.

Исследование проведено на математической модели, используемой при решении прямых и обратных задач по фрезерованию древесины.

Исходные данные. Фрезерование выполняется на станке с шириной фрезерования 100 мм и глубиной фрезерования t = 2; 4; 5; 6; 10; 15; 20; 25 мм . Диаметр фрезы D = 50; 80; 100; 128; 140; 200 мм , число зубьев 4, угол резания 65 ° , частота вращения шпинделя 5000 мин -1 , период стойкости фрез 240 мин, коэффициент производительности станка 0,9, коэффициент использования станка 0,87, мощность электродвигателя механизма главного движения 7 кВт, КПД привода 0,94. Обрабатывается древесина сосны с влажностью 10%. Величина затупления лезвий на 1 м пути – 0,0008 мкм/м.

При решении задачи находилась максимально возможная скорость подачи при максимальной загрузке электродвигателя механизма главного движения по мощности. Результаты расчета сведены в таблице 2.

Из таблицы видно, что с увеличением диаметра фрезы при прочих одинаковых условиях возможная скорость подачи при глубине фрезерования до 4 мм увеличивается. Это означает, что с увеличением диаметра фрезы в указанном диапазоне энергозатраты на фрезерование убывают.

Таблица 2 – Максимальная скорость подачи фрезерного станка, м /мин

При работе фрезой со спиральными зубьями так же, как и при точении, на инструмент и заготовку действует сила Р, которая как диагональ параллелепипеда раскладывается на три взаимно перпендикулярные составляющие силы Pz, Py и Px (рис. 15.19).

Для осуществления процесса резания к фрезе необходимо приложить силу R1, преодолевающую сопротивление обрабатываемого материала. Эту силу можно разложить на окружную силу Pz, касательную к траектории движения точки режущей кромки, и радиальную Рy, направленную по радиусу (см. рис. 15.19,а). Силу R1 можно также разложить и на горизонтальную Рн и вертикальную Рv составляющие. У фрез с винтовыми зубьями в осевом направлении действует еще осевая сила Рx (см. рис. 15.19,б). Из схемы следует, что Рx =Pz tg .

.

Рис. 15.19. Силы резания при работе

Однако согласно исследованиям профессора А. М. Розенберга у фрез с винтовыми зубьями, помимо нормальной силы РN, вдоль зуба действует еще сила трения Т (см. рис. 15.19,в), производящая дополнительное осаживание стружки по направлению зуба фрезы. Равнодействующая Р’ сил PN и Т, будучи разложена на касательную и осевую силы, образует с направлением силы Рz угол  меньше угла

меньше угла  , вследствие чего Pz = tg

, вследствие чего Pz = tg . Величинуtg

. Величинуtg можно принять равной 0,28tg

можно принять равной 0,28tg , а потому

, а потому

Рx = 0,28Pz tg .

.

Отсюда следует, что чем больше угол  , тем больше величина силы Рx. Когда сила Рx достигает очень больших величин, применяют фрезы с разным направлением наклона зубьев (рис. 15.20). В этом случае осевые силы направлены в разные стороны и уравновешивают друг друга.

, тем больше величина силы Рx. Когда сила Рx достигает очень больших величин, применяют фрезы с разным направлением наклона зубьев (рис. 15.20). В этом случае осевые силы направлены в разные стороны и уравновешивают друг друга.

Наиболее важной является окружная сила Рz. По этой силе подсчитывают крутящий момент на шпинделе и эффективную мощность Nэ, а также производят расчет на прочность механизмов главного движения.

Рис. 15.20. Набор фрез с разноименным направлением винтовой канавки

Осевая сила Рx = (0,35…0,55)Рz действует на подшипники шпинделя станка, на крепление заготовки и элементы механизма подачи станка.

Радиальная сила Ру = (0,6…0,8)Рz действует на опоры шпинделя станка, создает дополнительный момент трения и изгибает оправку, на которой крепится фреза.

Горизонтальная составляющая Рн нагружает механизм подачи станка и элементы крепления заготовки.

Для подсчета средней окружной силы, Н, существует экспериментальная формула

. (15.12)

. (15.12)

Значения коэффициентов и показателей степеней приведены в справочниках по режимам резания. Например, при фрезеровании стали с  = 750 Н/мм 2 цилиндрическими и концевыми фрезами

= 750 Н/мм 2 цилиндрическими и концевыми фрезами

.

.

Из формулы (15.12) следует, что с увеличением B,  ,t и z средняя окружная сила

,t и z средняя окружная сила  увеличивается, а с увеличениемD уменьшается. Увеличение силы

увеличивается, а с увеличениемD уменьшается. Увеличение силы  c увеличениемB,

c увеличениемB,  ,t и z объясняется тем, что с увеличением этих параметров возрастает число зубьев, одновременно находящихся в работе, и суммарная площадь поперечного сечения среза. К увеличению силы

,t и z объясняется тем, что с увеличением этих параметров возрастает число зубьев, одновременно находящихся в работе, и суммарная площадь поперечного сечения среза. К увеличению силы  приводит также увеличение отрицательного переднего угла, увеличение износа фрезы

приводит также увеличение отрицательного переднего угла, увеличение износа фрезы , прочности обрабатываемого материала, так как при этих условиях увеличивается работа деформации и трения.

, прочности обрабатываемого материала, так как при этих условиях увеличивается работа деформации и трения.

Уменьшение силы  с увеличением диаметра фрезы объясняется тем, что при большихD одновременно в работе будет находиться меньшее число зубьев, а также будет уменьшаться толщина среза и площадь поперечного сечения среза. Например, при увеличении D со 100 до 150 мм сила

с увеличением диаметра фрезы объясняется тем, что при большихD одновременно в работе будет находиться меньшее число зубьев, а также будет уменьшаться толщина среза и площадь поперечного сечения среза. Например, при увеличении D со 100 до 150 мм сила  уменьшится примерно на 35…40 %. К уменьшению средней окружной силы

уменьшится примерно на 35…40 %. К уменьшению средней окружной силы приводит также и увеличение угла в плане в диапазоне

приводит также и увеличение угла в плане в диапазоне = 30…60° у торцовых фрез (увеличивается при этом толщина среза).

= 30…60° у торцовых фрез (увеличивается при этом толщина среза).

Характер изменения силы  при фрезеровании с изменением скорости резания зависит от тех же факторов, что и при точении.

при фрезеровании с изменением скорости резания зависит от тех же факторов, что и при точении.

Зная среднюю окружную силу, кН, и скорость резания, м/мин, можно определить мощность, кВт, затрачиваемую на фрезерование:

.

.

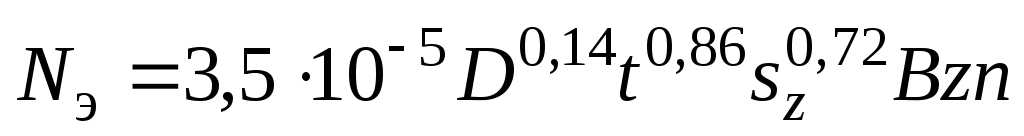

Для подсчета мощности при фрезеровании пользуются обобщенной формулой

.

.

Например, для подсчета мощности при фрезеровании цилиндрическими, концевыми и дисковыми быстрорежущими фрезами (Р18) заготовок из стали с  =750 МПа и ковкого чугуна с твердостью 150 НВ эта формула приобретает вид:

=750 МПа и ковкого чугуна с твердостью 150 НВ эта формула приобретает вид:

.

.

Отправить ответ