Нарезание метрической резьбы резцом

Содержание:

- 1 Виды резцов

- 2 Техника нарезания резьбы

- 3 Правила нарезки

- 4 Рекомендованные сообщения

- 5 Создайте аккаунт или войдите в него для комментирования

- 6 Создать аккаунт

- 7 Войти

- 8 Нарезание резьбы с использованием токарного оборудования

- 9 Применение резцов

- 10 Технология использования метчиков и плашек

- 11 Применение резьбонарезных головок

Нарезание резьбы на токарном станке это одна из самых распространенных операций, ежедневно выполняемых на тысячах токарных станков. В качестве рабочего инструмента используются резцы, головки резьбонарезные, плашки и метчики. Выполнение резьбы с использованием резца требует особой сноровки и знаний.

Виды резцов

Конструкция токарного станка позволяет нарезать внутреннюю и наружную резьбу. Для этого создано множество разновидностей резцов, относящихся к трем большим группам:

Стержневые — самый простой тип инструмента для нарезки. Это стержень (любой формы сечения) с рабочей головкой. Профиль определяется формой головки. Одна из разновидностей стержневых резцов — с припаянными твердосплавными рабочими гранями. Они более устойчивы к стиранию и не требуют частых заточек. Круглые и призматические относятся к фасонной категории.

Призматические режут только внешнюю сторону. По сравнению со стержневыми способны работать с большими поверхностями. Резец удерживается в держателе «ласточкиным хвостом». Способны к большему количеству переточек, чем стержневые.

Круглые выполняют наружную и внутреннюю резьбу. Они удобнее режут и имеют больший спектр применения, нежели призматические. Их можно перетачивать большее количество раз. В держателе устанавливаются относительно торца и отверстия.

Техника нарезания резьбы

Резец равномерно передвигается вдоль заготовки и своей вершиной прорубает линию в форме винта. Наклон линии к оси, перпендикулярной движению резака, называется углом увеличения винтовой линии. Зависит этот показатель от:

- скорости вращения детали в станке;

- особенностей подачи резака.

Во время заглубления резака в болванку она покрывается винтовой канавкой. Резьба обеспечивает надежное крепление, уплотнение либо передвижение элементов в запланированном направлении.

В зависимости от конфигурации болванки дается название крепления: цилиндрическое либо коническое. Профиль, который является одновременно поперечником проекции на плоскость резьбы, подбирают с учетом назначения. Наиболее применимы следующие профили:

- прямоугольный;

- трапециевидный;

- остроугольный.

Их нарезают однозаходными или многозаходными. Вторые создаются несколькими канавками, расположенными на одинаковых промежутках друг от друга, первые — единой канавкой.

Свойства резьбы определяются такими понятиями, как шаг и ход — расстояние между одинаковыми элементами витка. Он равняется произведению количества заходов на шаг.

Правила нарезки

- Чистота резьбы определяется постановкой и направлением движения инструмента. Чтобы использовать инструмент правильно существует шаблон. Он размещается параллельно серединам станка на заготовке. Проекции инструмента и шаблона накладывают друг на друга и исследуют просвет. Резак размещают исключительно по центральной линии станка.

- Внутренняя резьба нарезается изогнутыми инструментами (при небольшом поперечнике отверстия). Можно использовать ровный инструмент, вставив его в оправку. Наружная — чаще гнутыми, в редких случаях ровными. Выбор резца зависит от типа металла и параметров резьбы.

- Правила размещения рабочей грани инструмента зависят от планируемого профиля. Треугольный выполняют при вершине 60 или 55 град. (для метрической или дюймовой). Так как иногда во время движения суппорта возможны погрешности, используют инструмент с вершиной 59 градусов 30 минут.

- Передний угол инструмента выбирается в соответствии с материалом детали в пределах 0 — 25 град. Чем тверже и хрупче материал, тем меньше угол. Так, для болванок из стали берут инструмент с углом 0 градусов, высоколегированные стали можно нарезать углом до 10 градусов.

- Впадина выполняется гладкой, скругленной или с риской, под форму подбирают верхушку резака.

Инструкция по нарезанию резьбы в видеоролике:

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

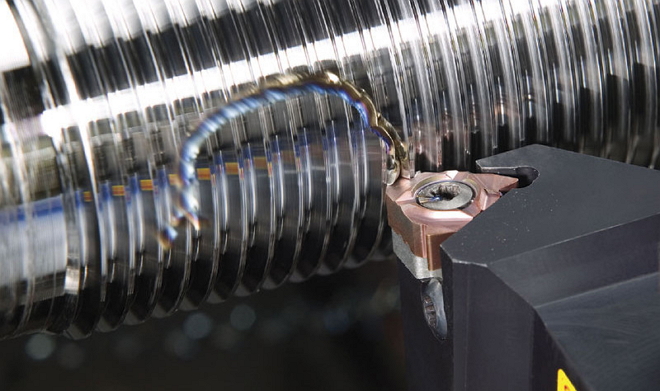

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

Применение резцов

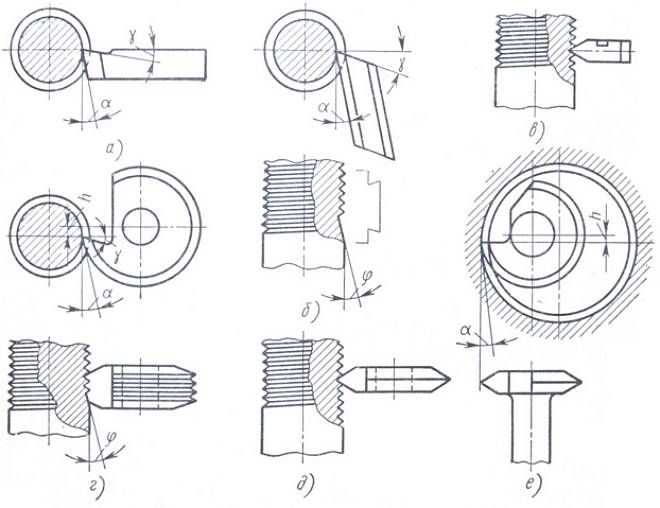

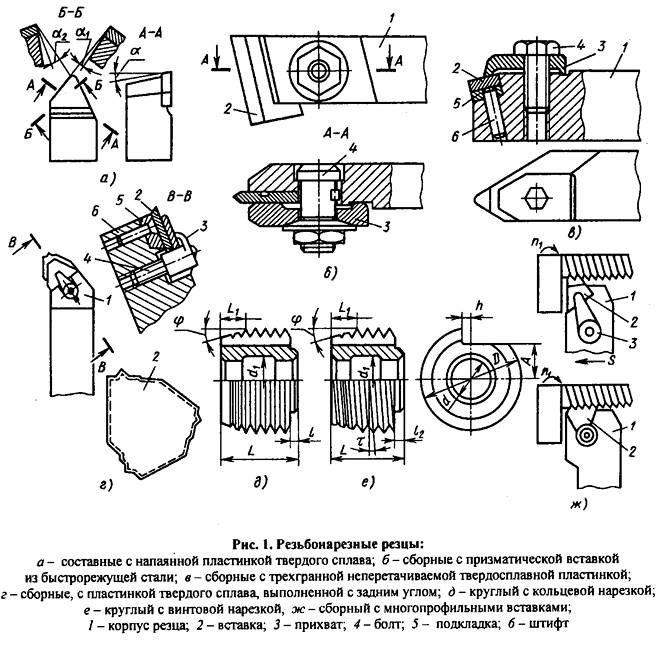

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–25 0 . Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–10 0 . Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми. Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–5 0 , если больше 4 0 , то 6–8 градусов.

- Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

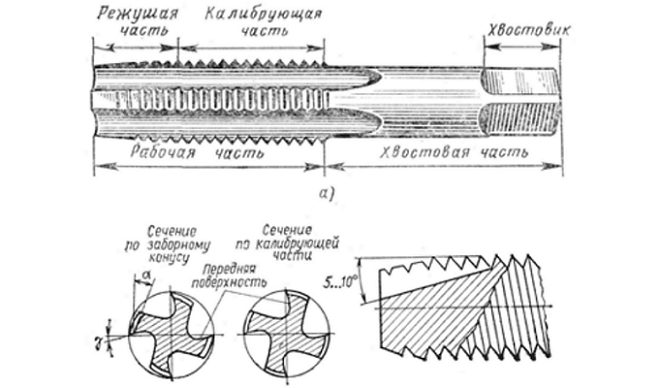

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Применение резьбонарезных головок

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.

Отправить ответ