Нарезка конической резьбы на токарном станке

Содержание:

Нарезание — коническая резьба

Нарезание конической резьбы на токарно-винторезном станке производится с помощью копировальной линейки, которая устанавливается на величину угла уклона конуса 9 — Шаг резьбы устанавливается так же, как и для цилиндрических резьб. [1]

Нарезание конической резьбы производят на станках, имеющих конусную линейку. Биссектриса профиля конической резьбы согласно стандартам, принятым в СССР, перпендикулярна оси резьбы. Шаг измеряется в направлении, параллельном оси резьбы. Средний диаметр конической резьбы в каждом сечении, перпендикулярном оси, имеет разную величину, поэтому на конической резьбе задается плоскость измерения на расстоянии а от торца. В плоскости измерения указывают величины наружного, среднего и внутреннего диаметров резьбы. [2]

Нарезание конической резьбы производят на станках, имеющих конусную линейку. Биссектриса профиля конической резьбы согласно стандартам, принятым в СССР, перпендикулярна оси резьбы. [4]

Недопустимо нарезание конической резьбы со стороны необработанной поверхности из-за возможных колебаний размера от этой поверхности до измерительной базы. Поэтому перед нарезанием конической резьбы необработанную поверхность следует цековать. [6]

Для нарезания конических резьб применяют конические и самооткрывающиеся метчики. [7]

Для нарезания конической резьбы применяются головки с крупными гребенками, предназначенные для нарезания цилиндрической резьбы. [8]

Для нарезания конической резьбы применяют обычно круглые резцы. Стержневые резцы применяют очень редко; но конструкции они почти ничем не отличаются от стержневых резцов для цилиндрической резьбы. [9]

Для нарезания конических резьб с конусностью К — у — — целесообразно применять гребенки с неравномерным смещением нарезки. [10]

Для нарезания конической резьбы на трубах применяются трубонарезные патроны, устанавливаемые на специальных станках. Во время нарезания резьбы патроны вращаются, а труба вращения не имеет. [11]

Для нарезания конической резьбы применяются плашки специальной конфигурации. [12]

Для нарезания конических резьб применяются плашки с конической резьбой. [13]

Для нарезания конических резьб с конусностью k — j целесообразно применять гребенки с неравномерным смещением нарезки. [14]

Схема нарезания конической резьбы метчиками представлена на фиг. В некоторых случаях эта схема применяется также для нарезания цилиндрической резьбы. [15]

Нарезание резьбы — одна из наиболее распространенных операций в металлообработке. Для ее выполнения в несерийном производстве используются универсальные токарно-винторезные станки. Эти станки работают с заготовками в виде тел вращения и небольшими деталями несимметричной формы, которые можно установить на планшайбе станка. В других случаях резьбу получают фрезерованием, накатыванием и прочими способами.

Нарезание резьбы на токарном станке

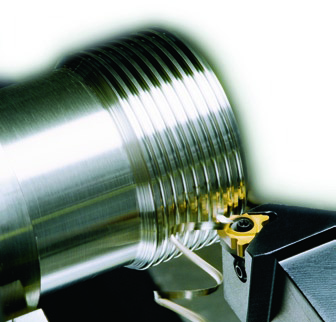

Для формирования резьбы на токарном станке используют режущие инструменты, вершина которых перемещается с постоянной скоростью вдоль оси вращающейся заготовки. При этом на поверхности заготовки образуется винтовая линия. Наклон винтовой линии к плоскости, перпендикулярной центральной оси заготовки, зависит от соотношения скорости вращения шпинделя и скорости перемещения инструмента и обозначается углом подъема винтовой линии. Расстояние между двумя соседними одинаковыми элементами резьбы, измеренное вдоль оси, называется шагом резьбы.

При углублении инструмента в заготовку по винтовой линии образуется поверхность с такой же формой, как и у вершины инструмента. Профилем резьбы называется контур сечения резьбы на плоскости, проходящей через ее ось вращения. В зависимости от профиля резьбы делятся на треугольные, трапециевидные, прямоугольные и круглые, которые используются крайне редко. Резьба с прямоугольным профилем является упорной, она применяется для резьбовых пар, работающих под значительной нагрузкой.

При углублении инструмента в заготовку по винтовой линии образуется поверхность с такой же формой, как и у вершины инструмента. Профилем резьбы называется контур сечения резьбы на плоскости, проходящей через ее ось вращения. В зависимости от профиля резьбы делятся на треугольные, трапециевидные, прямоугольные и круглые, которые используются крайне редко. Резьба с прямоугольным профилем является упорной, она применяется для резьбовых пар, работающих под значительной нагрузкой.

В зависимости от формы базовой поверхности, резьбы разделяются на цилиндрические и конические. Конические резьбы используются в масляных, водяных, топливных и воздушных системах, словом там, где требуется герметичность соединения. По виду базовой поверхности резьбы можно разделить на внешние и внутренние.

По направлению различают левые и правые резьбы, правая резьба закручивается при вращении по часовой стрелки, а левая — против. По количеству нитей резьбы выделяют однозаходные и многозаходные. Многозаходные резьбы позволяют пройти большее расстояние за один оборот. Количество заходов можно определить, взглянув на торец детали. В зависимости от единиц измерения выделяют метровые и дюймовые резьбы.

Нарезание резьбы резцами

Нарезание токарной резьбы резцами является наиболее распространенным способом. Оно применяется для создания наружной и внутренней резьбы. Для создания резьбы используются резцы призматической, стержневой и призматической формы. Их размеры и формы близки к аналогичным показателям фасонных резцов. Для наружной резьбы используются прямые и отогнутые резцы, для внутренней при небольшом диаметре отверстия применяются изогнутые резцы, а при большом диаметре — прямые резцы, закрепленные на оправке. Мелкие отверстия выполнить резцом невозможно. В глухих отверстиях при выполнении резцом резьбы предусматривается выточка для его выхода и фаски на кромках отверстия.

Большой выбор резцов и другого режущего инструмента для токарных станков можно найти в Разделе «Режущего инструмента для токарных станков».

Резцы для нарезания резьбы имеют в качестве режущей кромки пластины из быстрорежущих сталей и твердых сплавов. Для предварительных операций применяются пластины из сплавов Т15К6, Т14К8 и их аналоги, а для чистовых — Т30К4 и Т15К6. В обработке чугунных заготовок высокую эффективность показывают элементы из сплавов В2К, ВК3М, ВК4, ВК6М.

Нарезание внутренней резьбы

Для внутренней резьбы помимо резцов используются метчики и гребенки. Метчик представляет собой инструмент в виде стержня с резьбой, выполненный из закаленной стали. На поверхности стрежня вдоль его оси имеются фрезерованные канавки, благодаря которым резьба имеет режущие кромки. Хвостовая часть метчика имеет квадратное сечение, которое позволяет закрепить его в патроне или воротке.

Для внутренней резьбы помимо резцов используются метчики и гребенки. Метчик представляет собой инструмент в виде стержня с резьбой, выполненный из закаленной стали. На поверхности стрежня вдоль его оси имеются фрезерованные канавки, благодаря которым резьба имеет режущие кромки. Хвостовая часть метчика имеет квадратное сечение, которое позволяет закрепить его в патроне или воротке.

В ходе нарезания резьбы металл не только срезается в стружку, но и пластически деформируется из-за врезания инструмента, и внутренний диаметр отверстия увеличивается. С учетом этой особенности диаметр отверстия под резьбу рассчитается путем вычитания из наружного диаметра метчика шага резьбы.

Существует множество различных метчиков, из которых распространение получили гаечные, ручные и машинные. Для нарезания резьбы при помощи метчика деталь закрепляется на станке, в ней сверлится отверстие и шпиндель настраивается на требуемое число оборотов. Метчик, установленный в задней бабке, за счет движения пиноли вводится в отверстие, и деталь совершает вращение.

Нарезание конусной резьбы

Из конических резьб наиболее широко используется стандартная, имеющая профиль, симметричный по отношению к нормали к оси конуса. Для нарезания такой резьбы используются те же методы, что и для обычной цилиндрической резьбы.

Для наружной конической резьбы производится обточка по наружному диаметру на конус. Это легко выполнить резьбовыми резцами на токарно-винторезном станке при помощи копировальной линейки, однако этот способ отличается низкой производительностью.

На токарно-револьверных станках нарезание конической резьбы выполняется при помощи плашек. Если требуется получить высокоточную резьбу, то используются резьбонарезные головки с плашками различной формы. В ходе выполнения операции плашки автоматически раздвигаются.

Также для конической резьбы применяются накатные ролики, которые позволяют выполнить накатывание резьбы. Для внутренней конической резьбы используются метчики специальной конструкции.

Настройка токарного станка для нарезания резьбы

Для выполнения токарной резьбы с заданными параметрами необходимо точно настроить станок. В первую очередь требуется связать вращение шпинделя с перемещением суппорта. Продольная подача за оборот шпинделя должна равняться шагу резьбы.

Токарно-винторезные станки позволяют настроить подачу резца за счет сцепления зубчатых колес их гитары подачи и коробки подачи. Имеется большое количество комбинаций сцепления этих колес, что позволяет настроить станок на любую нарезаемую резьбу.

Не режется резьба на токарном станке с ЧПУ — основные ошибки

1. не режет совсем (горит пуск – оси не едут – скорее всего нет ответа о скорости вращения шпинделя от датчика или не запущено вращение шпинделя)

2. не попадает в витки (наличие большого механического люфта, проскальзывание датчика энкодера или его кинематики)

3. режет резьбу с шагом, отличающимся от заданного (проверяем цикл резьбонарезания, максимальную скорость подачи при резьбонарезании, работа в мм)

Общие проверки

-проверить программу нарезания резьбы, заход и отход согласно руководству по эксплуатации (текст предоставить для анализа)

-проверить соответствие материала, резца, оборотов шпинделя, подачи, диапазона шпинделя

-(шаг резьбы, мм) * (кол-во оборотов шпинделя об/мин) не должно превышать максимальной скорости рабочей подачи по оси (P1430) => уменьшить скорость вращения шпинделя (проблема возникает при нарезании крупной резьбы с шагом больше 8-10 мм)

— проверить крепление электрических кабелей (разъемов) и самих кабелей от энкодера до ЧПУ

-проверить крепление энкодера на шпиндельной бабке, муфты энкодера, шестерни на валу энкодера в шпиндельной бабке

-Проверить параметр и установленное значение импульсов датчика шпинделя за 1 оборот. P3720=4096 импульсов

* параметры указаны для ЧПУ Fanuc 0i серии

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Общие сведения

Вершина резца при перемещении с постоянной скоростью подачи вдоль вращающейся заготовки, врезаясь, оставляет на ее поверхности винтовую линию (рис. 4.42).

Наклон винтовой линии к плоскости, перпендикулярной оси вращения заготовки, зависит от частоты вращения шпинделя с заготовкой и подачи резца и называется углом μ подъема винтовой линии (рис. 4.43). Расстояние между винтовыми линиями, измеренное вдоль оси заготовки, называется шагом Р винтовой линии. Если отрезок на поверхности детали, равный шагу винтовой линии, развернуть на плоскость, то из прямоугольного треугольника АБВ можно определить

где d — диаметр заготовки по наружной поверхности резьбы.

При углублении резца в поверхность заготовки вдоль винтовой линии образуется винтовая поверхность, форма которой соответствует форме вершины резца. Резьба — это винтовая поверхность, образованная на телах вращения и применяемая для соединения, уплотнения или обеспечения заданных перемещений деталей машин и механизмов. Резьбы подразделяются на цилиндрические и конические.

В зависимости от назначения резьбового соединения применяют резьбы различного профиля.

Профиль резьбы — это контур сечения резьбы в плоскости, проходящей через ее ось. Широко применяются резьбы с остроугольным, трапецеидальным и прямоугольным профилями.

Резьбы бывают левые и правые. Винт с правой резьбой завертывают при вращении по часовой стрелке (слева направо), а винт с левой резьбой — против часовой стрелки (справа налево). Различают однозаходные и многозаходные резьбы. Однозаходная резьба образована одной непрерывной ниткой резьбы, а многозаходная — несколькими нитками резьбы, эквидистантно расположенными на поверхности детали. Число ниток легко определить на торце детали, где начинается резьбовая поверхность (рис. 4.44, а и б).

Различают ход Ph и шаг Р многозаходной резьбы. Ход многозаходной резьбы (ГОСТ 11708—82) — это расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360° между одноименными точками одного витка одной нитки резьбы, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов:

где k — число заходов.

Нарезание резьбы резцами

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10′ для метрической резьбы и ε= 55° ± 10′ для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14. 0,28 мм, диаметром до 48 мм — 0,17. 0,34 мм, диаметром до 80 мм — 0,2. 0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2. 0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1. 0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 . 0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2. 3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05. 0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1. 0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3. 6, а чистовых — 3.

Нарезание резьбы плашками и метчиками

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки. Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы диаметром 6. 10 мм эта разница составляет 0,1. 0,2 мм, диаметром 11. 18 мм — 0,12. 0,24 мм, диаметром 20. 30 мм — 0,14. 0,28 мм. Для образования захода резьбы на торце детали необходимо снять фаску, соответствующую высоте профиля резьбы.

Плашку устанавливают в плашкодержатель (патрон), который закрепляют в пиноли задней бабки или гнезде револьверной головки. Скорость резания v при нарезании резьбы плашками для стальных заготовок 3. 4 м/мин, для чугунных — 2. 3 м/мин и для латунных — 10. 15 м/мин.

Внутренние метрические резьбы диаметром до 50 мм часто нарезают метчиками. Обычно на токарном станке применяют машинные метчики, что позволяет нарезать резьбу за один проход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) — доводит резьбу до требуемого размера. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, второй (получистовой) — 30 % и третий (чистовой) — 10 %. Метчики в комплекте различают по заборной части, наибольшую длину имеет заборная часть чернового метчика.

При установке метчика в револьверную головку на его хвостовик надевают и закрепляют винтом кольцо, вместе с которым метчик устанавливают в патрон для плашек и закрепляют, как плашку.

Скорость резания v при нарезании резьбы метчиками для стальных заготовок 5. 12 м/мин, для чугунных, бронзовых и алюминиевых — 6. 22 м/мин. Нарезание резьбы производят с охлаждением эмульсией или маслом.

Нарезание резьбы резьбонарезными головками

Резьбонарезные винторезные головки применяют для нарезания наружной и внутренней резьбы на токарных, токарно-револьверных станках и на токарных автоматах.

С помощью хвостовика резьбонарезная головка устанавливается в пиноли задней бабки или в револьверной головке станка. В винторезных головках применяют радиальные, тангенциальные и круглые гребенки. В конце нарезания резьбы гребенки автоматически расходятся и при обратном ходе не соприкасаются с резьбой.

При нарезании наружной резьбы большое распространение получили головки с круглыми гребенками, так как они просты по конструкции, позволяют осуществлять много переточек и обладают большей стойкостью, чем радиальные и тангенциальные гребенки. Устройство и принцип работы существующих винторезных головок имеют незначительные различия.

Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками, режущие кромки которых располагаются на одном диаметре и имеют заходный конус. Число гребенок в комплекте зависит от размера головки. Гребенки смещены в комплекте одна относительно другой в соответствии с углом подъема винтовой линии нарезаемой резьбы.

При нарезании длинных винтов и червяков для повышения производительности применяют резцовые головки, которые устанавливают на суппорте станка. Эти головки оснащают обыкновенными и чашечными резцами и используют при нарезании наружных и внутренних резьб.

Контроль резьбы

Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рис. 4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 4.47). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рис. 4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону.

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Отправить ответ