Назначение продольно фрезерных станков

Содержание:

Классификация продольно-фрезерных станков по степени механизации и виду выполняемых работ.

Типы, назначение, конструкции фуговальных станков с ручной подачей пиломатериалов; механической (вальцевой) подачей фрикционного типа; с конвейерной подачей. Виды обработки заготовок и деталей на данных станках. Выбор режущего инструмента в зависимости от профиля обработки. Правила установки ножей в ножевом валу, контрольно-установочные приспособления: контрольные линейки, бруски из твердых пород древесины, шаблоны и индикаторы. Правила проверки правильности и точности вращения вала с соответствующим инструментом.

Техническое обслуживание и эксплуатация фуговальных станков. Выявление причин брака, возникающего при обработке заготовок, возможных неисправностей станков, их подналадка. Кинематическая схема этих станков.

Назначение, устройство, типы, принцип действия односторонних и двусторонних рейсмусовых станков, их техническая характеристика.

Тема 10.Фрезерные станки

Виды работ, выполняемых на фрезерных станках. Назначение станков с нижним и верхним расположением шпинделя.

Техническая характеристика станков: частота вращения шпинделя, скорость резания и подачи. Устройство и принцип действия фрезерных станков с нижним расположением шпинделя. Кинематическая схема станков с ручной и механизированной подачей материала. Конструкция шпиндельного узла. Способы крепления режущего инструмента на оправке и в станке. Выбор и проверка качества подготовки инструмента к работе. Принцип действия и конструкция ограждений режущего инструмента, порядок настройки станка в зависимости от вида выполняемых работ. Направляющие и прижимные элементы станка при продольной обработке деталей. Установка ограничительных упоров и направляющих линеек. Устройство шипорезной каретки. Привод каретки, органы управления скоростью ее движения. Шаблоны и приспособления для фрезерования по контуру и выполнения фигурных работ с использованием копирного кольца. Настройка шаблонов в зависимости от вида обрабатываемых деталей. Приемы работ на станках при плоскостном и профильном фрезеровании, обработке шипов и проушин. Устройство и принцип действия фрезерного станка с верхним расположением шпинделя. Технические данные одношпиндельных и многошпиндельных фрезерно-копировальных станков. Основные части станков и их конструктивные особенности. Электрический привод шпинделей. Устройство крепления концевых фрез. Проверка правильности их вращения. Механизм настройки станка. Места смазки элементов станка и периодичность смазывания. Последовательность наладки станков при переходе на другой типоразмер обрабатываемых деталей. Выбор рациональных режимов резания.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: При сдаче лабораторной работы, студент делает вид, что все знает; преподаватель делает вид, что верит ему. 9148 —  | 7235 —

| 7235 —  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

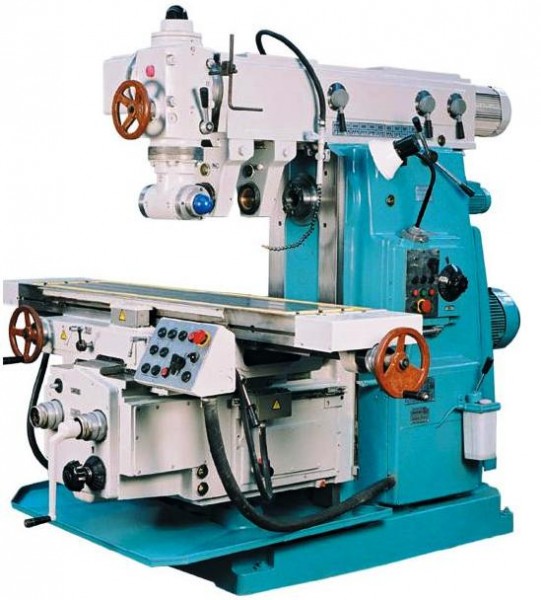

Продольно-фрезерные станки по существующей классификации относятся к шестому типу шестой группы металлорежущего оборудования. Они предназначены для черновой, получистовой и чистовой механической обработки плоских и фасонных поверхностей деталей из цветных и черных металлов (корпуса, направляющие, траверсы и т.д.), имеющих крупные габариты.В качестве режущего инструмента применяются фрезы из быстрорежущей стали или с твердосплавными пластинами (торцевые, дисковые, фасонные, цилиндрические, концевые и т.д.).

Классификация продольно-фрезерных станков

Компоновка продольно-фрезерных станков может иметь два исполнения:

Наибольшее применение на производственных предприятиях получили двухстоечные четырехшпиндельные станки. Этот вид металлорежущего оборудования состоит из двух вертикальных стоек, соединенных в верхней части горизонтальной (перемещаемой) траверсой (данная конструкция имеет обобщающее название — портал). Между стоек портала расположен стол, предназначенный для жесткого закрепления одной или нескольких обрабатываемых заготовок.

Стол с обрабатываемыми деталями может совершать возвратно поступательные продольные перемещения на рабочей подаче или ускоренном ходу. На каждой вертикальной стойке расположена фрезерная бабка с горизонтально расположенным шпинделем. На горизонтальной траверсе находятся две фрезерные бабки со шпинделями, имеющими вертикальную ориентацию. Большинство выпускаемых моделей продольно-фрезерных станков имеют возможность изменения угла наклона оси шпинделя, по отношению к плоскости стола.

Принцип работы продольно-фрезерных станков

Основным движением резания при фрезерной обработке считается вращение режущего инструмента. К вспомогательным движениям относятся продольные, поперечные и вертикальные перемещения фрез на рабочей подаче. Как уже говорилось, продольные возвратно поступательные движения обрабатываемой заготовке придает стол станка. Поперечные и вертикальные перемещения совершает режущий инструмент, закрепленный в шпинделе горизонтальной или вертикальной фрезерной бабки. Каждая, из четырех фрезерных бабок, имеет независимый привод главного движения.

Привод подач для всех фрезерных головок общий. Для установки инструмента на заданный размер применяются выдвижные гильзы шпинделя. Учитывая тот факт, что фрезерная обработка на продольно-фрезерном станке происходит в тяжелых условиях (инструмент работает на удар), все основные узлы (стол, фрезерные головки, траверса, шпинделя) имеют принудительную систему смазки. Она состоит непосредственно из одного или нескольких резервуаров для машинного масла, маслопроводов и перекачивающего насоса (насосов). Периодичность подачи смазки может осуществляться как в автоматическом так и ручном режимах.

Для закрепления режущего инструмента каждый станок оснащается комплектом инструментальных оправок с коническими посадочными элементами. Обрабатываемые заготовки на столе могут закрепляться как при помощи универсальных станочных, так и при помощи специально спроектированных многоместных приспособлений. Поверхность стола имеет специальные «Т» образные пазы, в которые вводятся головки прижимных болтов, закрепляющих заготовки или установочные приспособления.

Характеристики продольно-фрезерных станков

К числу основных технических характеристик продольно-фрезерного станка относятся такие показатели:

— Габариты рабочей поверхности стола;

— Максимальная масса обрабатываемой детали

— Количество шпиндельных бабок;

— Максимальное перемещение стола, траверсы, фрезерных головок, шпиндельных гильз;

— Число ступеней скорости вращения шпинделя;

— Диапазон частот вращения шпинделя;

— Диапазон минутных подач (рабочих и ускоренных) стола, фрезерных головок;

— Мощность приводов главного движения. и т. д.

В общих чертах следует сказать о том, что технические характеристики зависят от марки оборудования и могут иметь различные значения. Например, размеры стола могут находиться в пределах от 500-1200 мм до нескольких метров. Вес обрабатываемых деталей может колебаться от нескольких сотен килограмм до нескольких десятков тонн. Цена оборудования также зависит от марки станка, его модификации и может быть от пяти миллионов рублей и выше.

Назначение фрезерных станков и основные типы фрез

Фрезерный станок — это станок для обработки металлических и других деталей вращающейся фрезой при поступательном перемещении заготовки.

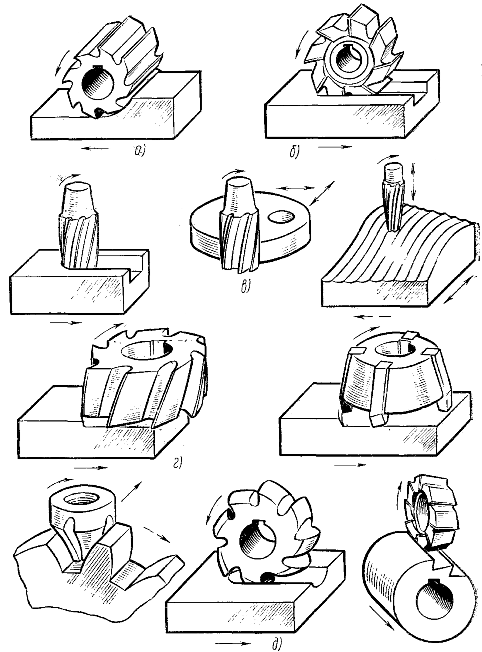

На фрезерных станках можно обрабатывать плоские и фасонные поверхности с прямыми и винтовыми образующими. Резание осуществляется фрезой — многолезвийным инструментом, у которого зубья расположены на поверхности тела вращения или на торце.

Ввиду многообразия работ, выполняемых фрезерованием, весьма разнообразные и типы фрез (рис. 1). Наиболее распространенными являются цилиндрические фрезы (рис. 1, a), применяемые для обработки поверхностей; дисковые (рис. 1, б) для изготовления пазов, уступов; концевые фрезы (рис. 1, в), используемые для обработки пазов, уступов, фасонных поверхностей; торцовые фрезы (рис. 1, г) для обработки поверхностей, уступов, пазов; фасонные фрезы (рис. 1, д) для изготовления фасонных поверхностей. Стрелками на рисунках показаны направления движения, сообщаемые фрезе и заготовке в процессе резания.

Для того чтобы получить фрезерованием на детали требуемую поверхность, необходимо сообщить инструменту и заготовке вполне определенные движения, согласованные друг с другом. Эти движения в станках разделяют на основные и вспомогательные.

К основным движениям относят главное движение, называемое еще движением резания, и движение подачи.

Во фрезерных станках главное движение (вращательное) совершает фреза, а движение подачи может выполнять либо заготовка, либо фреза.

Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т. д..

Рис. 1. Основные типы фрез и обрабатываемых ими поверхностей

Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках-автоматах все вспомогательные движения в определенной последовательности выполняются автоматически.

Классификация и расшифровка фрезерных станков

Каждая модель станка имеет цифровое или буквенно-цифровое обозначение — шифр (например, 6P12, 6Р82, 6Р82Ш, 6610 и т. д), по которому можно составить подробную характеристику станка. Шифр содержит три или четыре цифры, из которых первая обозначает, к какой группе станков относится станок, вторая— к какому типу, третья или третья и четвертая цифры характеризуют один из важнейших параметров станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (или поколение). Буква в конце цифрового шифра показывает, что на базе основной модели станка выполнен станок с небольшими изменениями. Эти станки являются модификациями основной базовой модели.

По принятой в СССР классификации все металлорежущие станки делят на девять групп. Фрезерные станки относятся к шестой группе. В свою очередь, каждая группа станков делится на типы.

(Прим. СМ) Типы станков фрезерной группы:

- 1 – вертикально-фрезерные консольные;

- 2 – фрезерные станки непрерывного действия;

- 3 – свободная группа;

- 4 – копировально и гравировально-фрезерные;

- 5 – вертикальные бесконсольные;

- 6 – продольно-фрезерные,

- 7 – широкоуниверсальные консольные ,

- 8 – горизонтальные консольные,

- 9 – разные.

Расшифровка фрезерного станка 6Р12

Рассмотрим, например, обозначение станка 6Р12. Это фрезерный станок (цифра 6) , модернизированный (буква Р), вертикально-фрезерный (цифра 1), типоразмер станка № 2 (цифра 2).

(Прим. СМ) В СССР производство консольно-фрезерных станков осуществлялось согласно пяти типоразмеров: № 0; № 1; № 2; № 3 и № 4, причем для каждого типоразмера выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, совпадающее с номером типоразмера и оснащался фрезерным столом с одинаковыми размерами рабочей поверхности.

В табл. 1 представлены значения размеров рабочей поверхности стола консольно-фрезерных станков взависимости от типоразмера, а также список оборудования относящегося к определенному типоразмеру.

| Размер | Модели станков | Размер стола, мм |

|---|---|---|

| 6Р10, 6Р80, 6Р80Г, 6Р80Ш, 6Т10, 6Т80, 6Т80Г, 6Т80Ш | 200 х 800 | |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6М82Ш, 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6М83Ш, 6Р13, 6Р83; 6Р83Ш, 6Т13, 6Т83, 6Т83Г, 6Т83Ш | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

Как видно из таблицы размеры рабочего стола (длина и ширина) фрезерных станков, относящихся к следующему типоразмеру, увеличиваются на одно и тоже значение — коэффициент равный 1,25.

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном направлении, салазок в поперечном и консоли в вертикальном направлениях.

Модели станков, относящихся к одному поколению и типоразмеру

Металлорежущие станки подразделяют по степени универсальности.

Универсальные станки предназначены для выполнения различных операций на разнообразных деталях. Станки, на которых диапазон выполняемых работ особенно велик, называют широкоуниверсальными. Универсальные станки используют в единичном и мелкосерийном производстве.

Специализированные станки служат для обработки деталей в серийном производстве, сходных по конфигурации, но различных по размеру. Специальные станки предназначены для обработки деталей одного типоразмера и их используют главным образом в массовом производстве. Модели специальных и специализированных станков обозначают одной — двумя буквами, к которым добавляют порядковый номер модели станка.

В металлорежущих станках различают пять классов точности: Н, П, В, А и С.

К классу Н принадлежат станки нормальной точности (например, 6P12).

Класс П— это станки повышенной точности, которую обеспечивают повышением качества изготовления и сборки станков нормальной точности (например, 676П).

Класс В — станки высокой точности, которую достигают при специальной конструкции отдельных узлов и высоких требованиях к изготовлснию, сборке и регулировке станка (например, 6А75В).

Класс А — станки особо высокой точности, которую достигают еще более высокими требованиями к качеству изготовления станка, чем в классе В.

Класс С — станки особо точные, называемые еще мастер-станками, предназначены для изготовления деталей к станкам класса А и В. Требуемую точность достигают за счет большой степени точности обработки деталей из высококачественного материала.

Станки классов В, А, С эксплуатируют в помещениях с постоянной температурой и влажностью.

По габаритным размерам и массе, которые в значительной степени определяются параметрами тех деталей, для обработки которых предназначен станок, станки делят на легкие (до 1 т) , средние (до 10 т) и тяжелые (свыше 10 т) . Последние делят на крупные (10—30 т), тяжелые (30—100 т) и особо тяжелые — уникальные (свыше 100 т)

Отправить ответ