Обработка внутренних цилиндрических поверхностей на токарном станке

Содержание:

- 1 2.2.4.1 Обработка отверстий лезвийным инструментом.

- 2 Как проходит обтачивание

- 3 Особенность использования лимбы

- 4 Обтачивание ступенчатых поверхностей

- 5 Процесс установки резцов на станок

- 6 Как скорость вращения влияет на обрабатывание поверхности?

- 7 Способы шлифования

- 8 Что такое шлифование уступами?

- 9 Различные нюансы шлифования

Обработка отверстий в деталях различных типов производится путем сверления, зенкерования, растачивания, развертывания, шлифования, протягивания, хонингования, раскатывания шариками и роликами, притирки, полирования.

2.2.4.1 Обработка отверстий лезвийным инструментом.

К лезвийным инструментам относятся сверла, зенкеры, развертки, расточные резцы и протяжки.

Обработку отверстий лезвийным инструментом производят на станках следующих групп: токарной, сверлильно-расточной, протяжной (для внутреннего протягивания).

Существуют два метода сверления: вращается сверло (станки сверлильно-расточной группы); вращается заготовка (станки токарной группы).

В зависимости от марки режущего материала сверла делятся на две группы – быстрорежущие и твердосплавные.

Быстрорежущие сверла выпускаются диаметром от 0,3 до 20 мм с цилиндрическим хвостовиком и диаметром от 5 до 80 мм с коническим хвостовиком.

Кроме сверл обычной конструкции выпускаются сверла с внутренними каналами для подвода СОЖ к зоне резания: диаметром от 3 до 20 мм с цилиндрическим хвостовиком и диаметром от 10 до 50 мм с коническим хвостовиком.

Твердосплавные сверла характеризуются большим разнообразием конструкции, основные из них следующие:

цельные твердосплавные без и с каналами для СОЖ, диаметры 3 – 20 мм;

напайные твердосплавные с каналами для СОЖ, диаметры 9,5 — 30 мм;

с механическим креплением твердосплавных пластин стандартной или специальной конструкции с каналами для СОЖ.

Диаметры выпускаемых сверл с механическим креплением пластин следующие: Ø12 – 58 мм с двумя стандартными пластинами (периферийной и центральной), Ø 60 –80 мм с числом пластин n = 4, Ø 60 – 110 мм для кольцевого сверления.

Как быстрорежущие, так и твердосплавные сверла выпускаются с несколькими диапазонами длин в зависимости от глубины обрабатываемого отверстия.

При обработке глубоких отверстий (L/D ≥ 10) трудно обеспечить требуемое положение оси отверстия относительно ее наружной цилиндрической поверхности. Чем больше длина отверстия, тем больше увод отверстия.

Для уменьшения увода сверла применяются следующие способы:

применение малых подач, тщательная заточка сверл (биение режущих кромок до 0,01 мм);

применение предварительной зацентровки;

сверление с направлением сверла с помощью кондукторной втулки;

сверление вращающейся заготовки при не вращающемся или вращающемся сверле, создающие условия для его самоцентрирования;

сверление специальными сверлами при вращающейся или неподвижной детали.

К специальным сверлам относятся:

одностороннего резания наружным отводом СОЖ (ружейные);

с внутренним отводом СОЖ (эжекторные, типа ВТА) с твердосплавными напайными или сменными многогранными пластинами;

сверла для кольцевого сверления (трепанирующие) для отверстий более 60 мм …..

Зенкерование отверстий – предварительная обработка литых, штампованных или просверленных отверстий под последующее развертывание, растачивание или протягивание. Для отверстий по 13 – 11 квалитету зенкерование может быть окончательной операцией, достигаемая шероховатость поверхности 12,5…6,3 мкм.

Зенкеры изготовляют цельными с числом цельными диаметром 3…40 мм, насадными диаметром 32…100 мм и сборными регулируемыми диаметром 40…120 мм, число зубьев зенкеров 3…8 и более. Припуски на диаметр под зенкерование обычно составляют 0,6…6 мм, для диаметров 80…120 могут достигать 12 мм.

Зенкерование является производительным методом, повышает точность предварительно обработанных отверстий, а также частично исправляет ось отверстия. Для повышения точности обработки используются приспособления с кондукторными втулками. Зенкерованием обрабатывают как сквозные, так и глухие отверстия.

Развертывание отверстий – чистовая обработка отверстий 6 – 10 квалитетов точности и с параметром шероховатости обработанной поверхности Rа = ≤ 2,5 мкм при обработке стальными и Rа = ≤ 0,63 мкм при обработке твердосплавными развертками.

Развертками обрабатывают отверстия тех же диаметров, что и при зенкеровании, но они расчитаны на снятие малых припусков – 0,1…0,4 мм. Число зубьев разверток z = 6…14.

Развертки изготовляют цельными диаметром 3…40 мм и насадными диаметром 25…100 мм из инструментальных сталей и твердого сплава.

Для получения отверстий 7-го квалитета применяют двухкратное развертывание, 6-го квалитета – трехкратное с припуском под окончательное развертывание 0,05 мм.

Конструктивная особенность разверток такова, что они в процессе работы испытывают большие радиальные нагрузки. Вследствие этого развертки самоустанавливаются по оси предварительно обработанного отверстия не меняя положение его оси. Для достижения требуемого качества детали необходимо перед развертыванием обеспечить точность направления оси отверстия.

Для образования конических отверстий под штифты, конусы и т.п. применяются конические развертки. При обработке конических отверстий рекомендуются следующие переходы: сверление, зенкерование, черновое развертывание, чистовое развертывание.

Фаски в отверстиях обрабатываются зенковками, цилиндрические углубления и торцевые поверхности под головки болтов и гайки выполняются цековками с направляющей цапфой. Цековки выполняются цельными или с насадной головкой.

Растачивание отверстий. Существуют два основных способа растачивания отверстий: растачивание, при котором вращается заготовка (станки токарной группы) и растачивание, при котором вращается инструмент (станки расточной группы).

При этом следует учитывать некоторые закономерности расточки отверстий:

при вращающееся детали значительно проще обеспечить прямолинейность оси и точность ее положения, труднее получить правильность формы;

при вращающемся инструменте труднее получить прямолинейную ось, но легче достигается правильность формы.

Типичными для токарных станков операциями являются растачивание одиночного отверстия и растачивание соосных отверстий. Типичными для расточных станков операциями растачивание одиночного отверстия, соосных отверстий и растачивание отверстий с параллельными осями.

Инструментами для обработки на расточных станках служат резцы, закрепленные в державках или борштангах, расточные пластины, расточные головки.

Этот метод аналогичен тонкому точению наружных поверхностей тел вращения. Обработка ведется на горизонтальных и вертикальных отделочно-расточных станках, отличающихся высокой жесткостью, точностью и виброустойчивостью. Тонкое точение применяется для получения отверстий высокой точности размеров, формы, положения и прямолинейности оси.

Протягивание отверстий широко применяют в массовом, крупносерийном и серийном производствах и производится на горизонтальных и вертикальных протяжных станках. Протягивание является одним из прогрессивных способов обработки металлов резанием как в отношении производительности, так и достигаемых точности и шероховатости.

Протягивание осуществляется многолезвийным инструментом протяжкой, которая протягивается через обрабатываемое отверстие. Внутренним протягиванием обрабатываются различные отверстия: круглые, шлицевые, многогранные и др.

При протягивании заготовку устанавливают на жесткой опоре, а если торец детали не перпендикулярен оси отверстия – на шаровой опоре (рисунок 2.59).

Для протягивания отверстий применяют три схемы резания: профильную, генераторную и прогрессивную. Для протягивания круглых отверстий применяют профильную и прогрессивную схемы резания.

Припуск на протягивание круглых отверстий составляет 0,5…1,5 мм.

Существует другой аналогичный протягиванию метод обработки коротким инструментом – прошивкой, который называется прошиванием. При протягивании инструмент испытывает напряжения растяжения, а при прошивании – напряжения сжатия, поэтому прошивки выполняют относительно небольшой длины (250…400 мм).

Обработка отверстий абразивным инструментом.

Для обработки отверстий применяют внутреннее шлифование, хонингование, полирование.

Внутреннее шлифование применяют для окончательной обработки отверстий закаленных деталей или в тех случаях, когда невозможно применить другие, более производительные методы обработки. Осуществляется на внутришлифовальных станках напроход или методом врезания (короткие отверстия).

Внутреннее шлифование имеет свои технологические особенности. Диаметр абразивного круга выбирают наибольший допустимый диаметром отверстия (dкр = (0,8…0,9)dотв). Высоту (ширину) круга принимают в зависимости от длины обрабатываемого отверстия (lкр = 0,8 lдет).

3 5

3 5

Рисунок 2.59. Схемы протягивания: а) – с жесткой опорой; б) с шаровой опорой.

1 – стол станка, 2 – протяжка, 3 – обрабатываемая деталь, 3 – жесткая опора,

5 – детали шаровой опоры.

Чистовым обеспечивается точность размеров отверстий IT6…IT7; шероховатость поверхности Rа = 0,8…3,2 мкм, при длительном выхаживании достигается Rа = 0,4 мкм.

Припуски на шлифование отверстий зависят от диаметра отверстия и его длины и рекомендуются 0,07…0,25 мм для диаметра до 30 мм, 0,18…0,75 для диаметра до 250 мм.

Различают два основных вида шлифования: во вращающейся заготовке и в неподвижной заготовке – планетарное (рисунок 2.60).

Рисунок 2.60. Виды внутреннего шлифования: а) во вращающейся

заготовке; б) планетарное.

Шлифование отверстия во вращающейся заготовке осуществляется также, как шлифование наружных поверхностей тел вращения. Наиболее распространенные схемы шлифования отверстий во вращающейся заготовке приведены на рисунке 2.61.

Рисунок 2.61. Примеры внутреннего шлифования при вращающейся

заготовке: а) отверстия; отверстия и торца; торца выточки; наружного диаметра поднутрения; конического отверстия; канавки.

Планетарное шлифование применяют при обработке отверстий в крупных заготовках, которые трудно вращать. При этом методе заготовка остается неподвижной во время обработки. Шлифовальный круг имеет четыре движения: вращение вокруг своей оси, планетарное движение, возвратно-поступательное движение вдоль оси заготовки, поперечное перемещение (поперечное движение подачи).

Хонингование (рисунок 2.62) является одним из методов отделочной обработки отверстий и осуществляется с помощью хонинговальных головок (хонов) со вставными абразивными брусками. Процесс выполняется на специальных станках, которые подразделяются на две группы: вертикально-хонинговальные и горизонтально-хонинговальные.

Хонинговальная головка совершает одновременно вращательное и возвратно-поступательное движения при постоянном давлении абразивных брусков на обрабатываемую поверхность в среде смазочно-охлаждающей жидкости.

Рисунок 2.62. Схема хонингования отверстия: 1 – хонинговальная

головка; 2 – заготовка; 3 – стол хонинговального станка.

В процессе хонингования абразивные бруски удаляют слой металла 0,3…0,5 мкм за один двойной рабочий ход при общем припуске 0,01…0,07 мм для стали и 0,02…0,2 мм для чугуна. При этом снимаются как микронеровности, оставшиеся после предыдущей операции, так и некоторая часть основного металла, что позволяет уменьшить овальность, бочкообразность, конусообразность.

Предварительная обработка отверстий под хонингование может быть выполнена растачиванием, зенкерованием, развертыванием или шлифованием и должна обеспечивать точность обработки не ниже чем по 7…8 –му квалитету и Rа = 6,3…3,2 мкм.

Наибольшая эффективность достигается при использовании алмазных брусков, стойкость которых многократно превышает стойкость абразивных брусков (например, при хонинговании чугунных деталей более 100 раз).

Полирование. Осуществляется на шлифовально-полировальных станках лепестковыми кругами, обеспечиваемая шероховатость Rа = 0,1…0,8 мкм.

Раскатывание отверстий. Применяется для отделки ответственных отверстий большой длины в стальных деталях твердостью до HRC 42 : гидроцилиндрах, корпусах поршневых, плунжерных, винтовых насосов и пр. Достигается шероховатость Rа = 0,05…0,025 мкм, повышается твердость поверхностного слоя примерно на 20%. Раскатывание не исправляет положение оси и ее прямолинейность.

Технологические процессы изготовления гильз цилиндров

Гильзы цилиндров характеризуются относительно малой толщиной стенок, большими диаметрами и длиной, высокими степенью точности и классами шероховатости посадочных и рабочих поверхностей.

Для повышения точности соединения гильза – поршень применяют селективную сборку этой пары. Гильзы, также как и поршни, после окончательной обработки сортируют по размерным группам, количество которых для разных двигателей автомобиля различно. Разбивка на размерные группы позволяет правильно комплектовать пару для получения необходимого теплового зазора между поверхностями гильзы и поршня. При сборке комплектуют пару одной размерной группы. Встречаются гильзы без разбивки на размерные группы, но при этом диаметр отверстия выполняется с более жестким допуском по сравнению с гильзами при селективной сборке.

От качества и точности рабочих поверхностей гильзы в значительной степени зависит срок служба двигателя. Гильзы работают в тяжелых условиях, испытывая воздействие высоких температур и больших давлений при сгорании рабочей смеси. Рабочие поверхности гильзы подвергаются абразивному износу, причем наиболее интенсивный износ наблюдается в зоне движения верхнего компрессионного поршневого кольца.

Наиболее широкое распространение получили так называемые мокрые гильзы, которые омываются охлаждающей водой, так как наружная поверхность гильз является внутренней стенкой водяной рубашки блока цилиндров. В блоке мокрые гильзы устанавливаются с небольшим натягом и центрируются двумя поясками.

Гильза является тонкостенным цилиндром, имеющим малую жесткость в радиальном направлении и легко деформирующимся в процессе обработки резанием под действием сил зажима и резания, а также при термической обработке. Поэтому, для достижения высокой точности размеров, формы и взаимного расположения рабочих поверхностей их многократно обрабатывают.

Гильзы цилиндров отливают из легированных чугунов: хромистых, хромоникелевых, хромокремнистых, обладающих повышенными прочностью и сопротивлением истиранию.

Основные технические требования на изготовление гильз цилиндров приведены в таблице 2.3.

Ниже приведен технологический процесс обработки гильзы цилиндров двигателя КамАЗ-740

Обработка цилиндрических поверхностей на токарном станке позволяет получать различные детали для машиностроения и других отраслей. Изготовление валиков и втулок требует использования резцов для продольного обтачивания и прочих специальных инструментов.

Заточка каждой детали обязательно должна производиться на хорошем оборудовании. С помощью профессионального резца можно добиться точности до сотой миллиметра. Есть несколько вариантов обработки металла:

Кроме того жесткость и прочность будущей обработанной детали может быть различной, исходя их этого регулируется величина припуска.

Как проходит обтачивание

В первую очередь необходимо правильно настроить резец для обработки. Для этого первоначально делают еле заметные риски, они помогают ориентироваться во время работы. Первое касание практически незаметно. В дальнейшем включают механическую продольную передачу и обрабатывают поверхность, собственноручно перемещая суппорт до касания с металлом. Изначально пробуют обтачивание на расстоянии 3-5 мм, если все получается удачно, то продолжают работу до необходимого размера.

Размер регулируется с помощью лимба. Так удается добиться максимальной точности обработанной детали. Лимбовое кольцо позволяет сразу же приступать непосредственно к обработке без пробных насечек и быть уверенным в выверенных размерах. По длине также используется либо разметка, либо лимба. Это может быть измерение автоматикой или же с помощью линейки и штангентциркуля. Обычно за пару сантиметров до желаемого размера автоматика выключается и процесс продолжается в ручном режиме.

Многое в процессе обработки зависит от станка. Некоторые из них имеют лимбу с диаметром. Главное правильно сделать расчеты и можно приступать к работе. Математическая формула очень простая. Тут необходимо учитывать изначальный диаметр, желаемый, а также цену деления лимбы. Например, эти числа могут быть соответственно 26, 22 и 0,05. Формула будет представлять собой разницу в диаметрах, поделенную на цену деления. В результате при обработке необходимо будет повернуть лимб на 80.

Особенность использования лимбы

Очень важно при обработке конкретной детали добиться максимальной точности. Специально для этого используется лимба. Серьезная ошибка может возникнуть в той ситуации, когда не учитывается зазор в движениях суппорта. Во время ручного передвижения суппорта во время одного небольшого движения маховика, сам аппарат не сдвинется.

Именно это означает люфт и его размер. Для того чтобы нейтрализовать вероятность погрешности при обработке по размеру обязательно нужно медленно и аккуратно крутить маховик в одном направлении. При движении обратно будет наблюдаться люфт. У каждой техники он определенный. Если же была совершена ошибка при обработке, и суппорт передвинулся на большее расстояние, то лучше вернуться обратно, а затем снова постараться добиться того, чтобы поверхность была обработана точно.

Подобная обработка наружных цилиндрических поверхностей представляет собой точное обтачивание деталей, которое позволяет создать определенного размера и формы деталь. Суть токарной работы заключается в резке металлов, которая включает резку внутренним и наружным вращением. Конкретно обтачивание означает работу непосредственно с внешними поверхностями.

Подобным методом изготавливается множество серийных деталей, для этого используются одни и те же конкретные настройки. Также есть индивидуальная работа, когда нужно выполнить некоторое обтачивание наружного элемента под заказ и придать металлу необычную форму. В качестве заготовок обычно используется грубый металл, который в дальнейшем принимает идеальную форму.

Обтачивание ступенчатых поверхностей

Обработка наружных цилиндрических поверхностей обязательно должна проводиться профессионалами. Лишь они знают, как именно нужно разбираться с данными проблемами, в частности, как именно необходимо использовать определенную технику. Для этого нужно подходить индивидуально к любой задаче.

Некоторую сложность представляет собой обтачивание ступенчатых поверхностей, если высота уступов не слишком велика. При повышенном диаметре это обычно не вызывает проблем, можно отжимать достаточно сильно для достижения максимальной точности при обработке.

Решением проблемы может стать применение люнетов во время обработки наружных элементов. Это грамотная точная поддержка детали. Она гарантирует, что будет соблюдаться размер. Во время вращения положение даже самой небольшой металлической наружной поверхности заготовки не меняется и аппарат может аккуратно резать по металлу.

Отдельно стоит рассмотреть необходимость увеличения производительности. Использование люнетов позволяет сделать обработку разными способами. Если речь идет о черновой детали, то чаще всего просто углубляют разрезы. Когда же это чистовая обработка и важна аккуратность, увеличивается скорость движения резца. Современные аппараты способны самостоятельно рассчитывать размеры для проведения определенной обработки поверхности.

Для ступеней часто используется несколько резцов, которые могут работать попеременно. Это помогает справиться с повышенными скоростями и при этом обеспечивать максимально быструю обработку поверхности.

Это может быть подрезной, канавочный, фасонный в зависимости от назначения, также популярны упорные именно для создания уступов на поверхности под прямым углом. Во время эксплуатации такая система будет затратнее, однако высокий уровень производительности оправдывает затраты на активном производстве. Касательно особых упорных резцов, они могут быть для черновой и чистовой отделки.

Конструкция многорезцового станка служит для обработки и точения всех цилиндрических частей детали. Процесс проводится при помощи одного, реже нескольких резцов и именно по данной причине для станков необходим «разноходовой» передний суппорт. Из-за суппорта производительность резцов различна.

Врезание для обработки поверхности детали именуется «косым», так как обеспечивается за счет глубокого проникновения резца на глубину припуска в одно время с продольной его подачей.

Виды резцов станка:

- подрезной резец;

- фасонный резец;

- канавочный (глубинный) резец;

- упорный резец и т.д.

Токари чаще всего применяют упорные резцы, которые имеют угол сечения в 90 градусов. Упорные резцы позволяют легко обрезать уступы на поверхности детали, также применять резцы данного вида следует обтачивание валов. Резцы используются чаще остальных по причине мизерного поперечного прогиба обрабатываемой детали.

Для того чтобы выбрать из всех резцов, подходящий именно для обработки данной детали следует обращать внимание на стойкость резца. Для любых токарных работ подойдут проходные резцы. Причем их примнет для черновой и финишной обработки поверхности, точении детали.

Для проведения черновых работ резец затачивают и округляют. R закругления должен быть равен от 0,5 мм до 1 мм. Для проведения чистовых радиус закругления делают от 1,5 мм до 2 мм. Если радиус увеличивать и дальше, то произойдет уменьшение шероховатости обрабатываемой области.

Процесс установки резцов на станок

Чтобы токарные станки работали правильно, важно закрепить резцы очень прочно. Закрепления происходит в ресцедержатель суппорта. Важно определить положение резца, соотнося его с центром оси станка.

Если предполагается работа с помощью наружных сечений резцов, то установка производится так, чтобы вершина резца соответственно была на уровне центров станка. Если требуется обтачивание валов или черновая обработка поверхности, то вершина резца должна быть на 0,02 мм от центра.

Высота при установке контролируется при помощи подкладок из стали. Используются 2 подкладки. Размеры подкладки должны быть стандартными, чтобы обеспечивать прочное положение резца по всей поверхности опоры. Контроль после подкладок обеспечивается за счет совмещения вершины резца с любым из центров станка, или же подрезного торца обрабатываемой заготовки детали.

Также важно располагать резец так, чтобы он был перпендикулярен оси центров и имел минимальный вылет из держателя (вылет не более 1,5 мм от высоты самого стержня). Закрепление происходит при помощи парных винтов. Наладку производят по наименьшей ступени, в случае процесса шлифовки поверхности. А если ступень отсутствует, то наладка производится по мере износа реза и образования уступов.

Специалистам известно, что скорость круга во время проведения шлифования обрабатываемых элементов, как правило, ограничивается прочностью самого круга. В основном, при токарных работах, скорость ограничивается и может быть не больше, чем 35 м/ секунду. Если скорость шлифования поверхности достигает не менее 75 м/секунду, то тут уже используются скоростные круги.

Как скорость вращения влияет на обрабатывание поверхности?

Не секрет, что быстрота вращения обрабатываемого материала, с учетом различных равных условий, определяет конкретное количество металла, которое может сниматься за определенный временной промежуток. Если скорость вращения слишком большая, то это может привести к быстрому засаливанию круга и таким образом обрабатывать заготовку шлифовкой может стать просто невозможным. Поэтому необходимо выбрать оптимальную скорость вращения, которая может колебаться от 16 и до 60 м/минуту. Выбирать скорость необходимо после определения глубины резки и самой подачи.

Способы шлифования

На данный момент существуют два способа круглой шлифовки в ходе токарных работ. Это, прежде всего, способ, когда деталь шлифуют с так называемым продольным подходом или подачей, а также аналогичная операция с подачей поперечного плана, то есть, с врезанием.

Первый вариант производят с небольшой глубиной врезания. Это приводит к тому, что совсем маленький процент необходимо снимать по многу раз. Небольшая глубина дает возможность применять значительные подачи на определенный оборот самих цилиндрических заготовок.

Второй вариант требует ширины круга большей в несколько раз, чем скажем сама протяженность поверхностей шлифования. Благодаря таким параметрам, то есть, значительной ширины или площади шлифовки, возможна незначительная подача на оборот детали S0 = 0,001—0,005 мм. Следует отметить, что при этом расчетная обработка наружных цилиндрических поверхностей равняется самой величине припуска на сторону. Таким образом, этот метод является максимально производительным в сравнении с первым способом обработки, когда обрабатываемая заготовка подвергается многочисленным воздействиям.

Что такое шлифование уступами?

Существующий метод шлифования уступами наружных поверхностей – это определенная комбинация с использованием двух вышеописанных методов. Его используют в том случае, когда ширина самого круга является меньше длины самого шлифования. В данном случае методом врезания производят шлифование уступов и при этом оставляется не более 0,02 миллиметры на зачистку. Далее цилиндрические детали обрабатываются методом продольного шлифования, чтобы добиться необходимой точности.

Различные нюансы шлифования

Плоские части цилиндра шлифуют с использованием боковой области. Чтобы уменьшить площадь контакта и обработать большую часть наружных поверхностей, используют инструмент, у которого коническая плана боковая поверхность.

При использовании бесцентровых шлифовальных агрегатов применяют два основных способа обработки. Прежде всего – это вариант сквозной подачи.

Этим методом производят шлифование наружных поверхностей деталей, не имеющих уступов. Процедура обработки в этом варианте ведется непрерывно, а сами заготовки закладывают с одной части, а уже готовые принимаются с другой. В этом случае число проходов может колебаться от двух и до шести и зависит от показателя припуска получения определенной точности при обрабатывании цилиндрической детали.

Еще один метод врезания используют при обрабатывании цилиндрических заготовок с так называемыми уступами. При таком способе ось круга устанавливается в параллельном положении к оси режущего инструмента с углом до 0,5°. Перемещение оси в этом варианте не допускают, используя для этого упор.

При крупных сериях, то есть, при массовых выпусках на производстве, чтобы увеличить количество и производительность, используется метод совмещенной обработки или шлифовки цилиндрических деталей. В данном случае, совмещение самих переходов может достигаться при помощи широкого инструмента, то есть круга или целого набора из нескольких различных кругов.

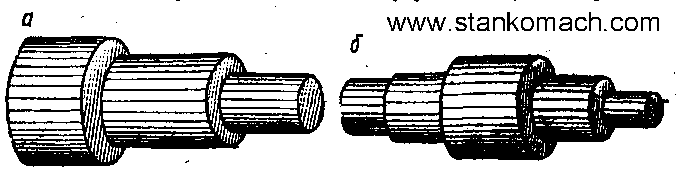

Обтачивание гладких поверхностей. Применяемые резцы. Обтачивание выполняют проходными прямыми, отогнутыми и упорными резцами (рис 29).

Первые два типа резцов с главными углами в плане φ = 30-60° применяют преимущественно для обработки жестких деталей; ими можно обтачивать, протачивать фаски, а отогнутыми и подрезать торцы. Более широкое распространение в токарной практике получили упорные резцы с углом φ = 90°, которые, кроме указанных работ, позволяют подрезать уступы. Эти резцы особенно рекомендуются для обтачивания нежестких валов, так как они вызывают наименьший по сравнению с другими резцами поперечный прогиб обрабатываемой детали.

При выборе и эксплуатации проходных резцов следует учитывать также их различную стойкость (время непосредственной работы от заточки до переточки). При равных условиях менее стойкими являются упорные резцы, имеющие более острую и менее прочную вершину, склонную к перегреву.

При универсальных работах проходные резцы применяют как для чернового, так и для чистового точения. У черновых резцов вершину закругляют радиусом r = 0, 5-1 мм, у чистовых- r=1, 5-2. мм. Причем с увеличением радиуса закругления вершины снижается шероховатость обрабатываемой поверхности.

Рис 29. Проходные резцы:

а — прямой; б -отогнутый; в — упорный

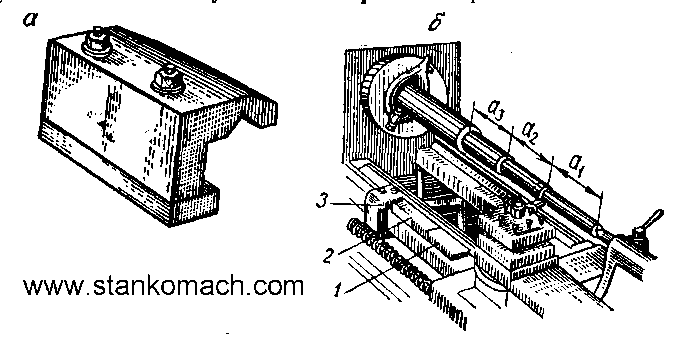

Установка резцов на станке. Резцы должны быть правильно установлены и прочно закреплены в резцедержателе суппорта. Первое определяется положением резца относительно оси центров станка. При наружном точении резцы устанавливаются на станке так, чтобы их вершина находилась на уровне оси центров. В некоторых случаях, например при черновом обтачивании и обработке нежестких валов, рекомендуется выполнять такую установку выше линии центров примерно на 0, 02 диаметра детали. Высоту установки регулируют стальными подкладками 1 (рис 30), обычно не более чем двумя. При этом размеры подкладок должны обеспечивать устойчивое положение резца на всей опорной поверхности.

Установку по высоте проверяют совмещением вершин резца и одного из центров или пробной подрезкой торца заготовки, в центре которого не должна оставаться бобышка.

Резец также располагают перпендикулярно оси центров с наименьшим вылетом из резцедержателя(не более 1, 5 высоты стержня) и закрепляют прочно не менее чем двумя винтами.

Рис 30. Установка резца в резцедержателе

Приемы обтачивания. Чтобы получить необходимый диаметр обрабатываемой поверхности, резец устанавливают на глубину резания. Для этого его подводят до касания с поверхностью вращающейся заготовки. Когда появится слабо заметная риска, резец отводят вправо за торец заготовки, лимб поперечной подачи устанавливают на нуль и подают суппорт вперед на требуемый размер по лимбу. Механическую продольную подачу включают после того, как резец при ручном перемещении суппорта врежется в металл. Установку резца на точный размер выполняют аналогично, пробным обтачиванием конца заготовки на длину 3-5 мм. По результатам измерения (штангенциркулем или при более высокой точности -микрометром) (рис 31) диаметра полученной поверхности резец подают на окончательный размер по лимбу. Когда требуемый размер достигнут, лимбовое кольцо устанавливают на нуль, для того чтобы все детали из данной партии обрабатывать без пробных отсчетов.

Длину обтачивания выдерживают разметкой заготовки или по лимбу продольной подачи. В первом случае на определенном расстоянии от торца заготовки протачивают риску, место для которой устанавливают с помощью линейки (рис 32) или штангенциркуля. При использовании для этой цели лимба продольной подачи резец подводят к торцу заготовки, устанавливают лимб на нуль и ручным продольным перемещением суппорта врезаются в металл. Затем включают продольную подачу и выполняют обтачивание. Подачу выключают за 2-3 мм до требуемого размера и обрабатывают оставшуюся часть ручным перемещением суппорта.

Рис 31 Измерение диаметра поверхности:

Шероховатость обработки определяют сравнением поверхности детали с эталонами шероховатости.

Особенности пользования лимбами. Подавая резец поперечно на глубину резания, следует иметь в виду, что он перемещается по радиусу к оси детали. Следовательно, диаметр последней после обтачивания уменьшается на удвоенную глубину резания.

При пользовании лимбом надо знать его цену деления, под которой подразумевается величина перемещения резца, соответствующая повороту лимба на одно деление. Поэтому, чтобы определить необходимый поворот лимба, глубину резания делят на его цену деления. Например, требуется подать резец на глубину резания 1, 5 мм при цене деления лимба 0, 05 мм. Число делений поворота лимба будет равно 1, 5:0, 05=30.

Рис 32. Разметка риски на заготовке

Некоторые станки имеют лимбы поперечной подачи, цена деления которых указывается «на диаметр». В таком случае величину поворота лимба определяют делением разности диаметров заготовки до и после обтачивания на цену деления. Так, если заготовка диаметром 25 мм обтачивается до диаметра 22 мм при цене деления лимба 0, 05 на диаметр, то число делений, на которое потребуется повернуть лимб, будет равно (25-22) : 0, 05 = 60.

При пользовании лимбами необходимо учитывать наличие и величину люфта (зазора) в передачах движения суппорта. Если, например, выдвинутый вперед суппорт отводить назад, то при некоторой части оборота маховичка ручной подачи он будет стоять на месте. Это и характеризует величину люфта в передаче. Поэтому во время отсчета размеров на станке необходимо маховичок ручной подачи поворачивать плавно и только в одну сторону (рис 33, а). Если допущена ошибка и лимб повернут на большее число делений, чем требуется, то маховичок следует повернуть в обратную сторону на величину немного больше люфта, а затем, вращая в прежнем направлении, довести лимб до нужного деления (рис 33, в). Так же поступают, когда надо отвести резец на определенный размер от поверхности детали. Для этого суппорт отводят на большую, чем необходимо, величину, а затем, подавая его к детали, доводят лимб до нужного деления.

Рис 33. Установка глубины резания по лимбу поперечной подачи:

а — направление вращения маховичка; б- установка размера; в — вращение маховичка для исправления ошибки;

1 — указательная риска; 2 — лимбовое кольцо

Обтачивание ступенчатых поверхностей. Особенности обработки. Детали со ступенчатыми поверхностями могут иметь одностороннюю или двухстороннюю ступенчатость (рис 34).

Характерными требованиями, предъявляемыми к точности их обработки, являются соосность отдельных цилиндрических участков и перпендикулярность уступов к оси детали.

Рис 34. Деталь с односторонней (а) и двухсторонней (б) ступенчатостью

Соосность поверхностей с односторонней ступенчатостью может быть обеспечена обработкой их за одну установку в патроне или не поддержкой задним центром. Этим исключается влияние погрешностей установки на точность расположения поверхностей. Детали с двухсторонней ступенчатостью обтачивают за две установки и окончательно обрабатывают, как правило, в центрах. Если разность диаметров ступеней значительная, черновую обработку их рекомендуется осуществлять с более жесткой установкой — в патроне и заднем центре.

Рис 35. Положение резцов при обработке ступенчатых поверхностей

Для достижения перпендикулярности уступов к оси детали ступенчатые поверхности обрабатываются проходными упорными резцами. Ими можно в конце обтачивания подрезать продольной подачей уступ небольшой высоты, примерно до 5 мм (рис 35, а). Резец в этом случае устанавливают на станке так, чтобы главная режущая кромка располагалась перпендикулярно к оси детали по угольнику (рис 35, б). Более высокие уступы подрезают поперечной подачей. Резец при этом устанавливают так, чтобы угол между главной режущей кромкой и плоскостью уступа составлял 5-10° (рис 35, в).

Чтобы сократить время обработки ступенчатых поверхностей, нужно соблюдать рациональную последовательность их обтачивания и постоянное продольное положение заготовок на станке.

Первое условие обеспечивается, если общая длина рабочих ходов резца будет наименьшей. Так, например, при черновом обтачивании ступенчатого вала (рис 36) наименьшая длина рабочего хода резца получается при обработке по схеме 1, наибольшая — по схеме4. Однако применение более выгодной последовательности обтачивания (по схеме 1)часто ограничивается резким перепадом глубины резания (в данном примере от 11 до 3, 5 мм), который можно уменьшить, если воспользоваться схемами 2 или 3. Обработку по схеме 4 следует применять только в том случае, когда ступенчатые участки детали значительно отличаются по диаметру или ее жесткость не позволяет вести обработку с большой глубиной резания.

Рис36. Схемы обтачивания ступенчатого вала

Рис 37. Шпиндельный упор (а) и упорно-плавающий центр (б)

Постоянное продольное положение заготовок на станке позволяет намного сократить время, расходуемое на пробные отсчеты и замеры длины при изготовлении деталей партиями. Для этого левый торец заготовки поджимают к регулируемому упору 4 (рис37, а), ввернутому во втулку 2 и зафиксированному контргайкой 3. Упор в собранном виде устанавливается в коническое отверстие шпинделя 1. Для этой же цели могут быть использованы торец, уступы или выточка кулачков токарного патрона.

Рис 38. Продольный упор (а) и обтачивание ступени вала с помощью (б)

Высокая точность продольного положения заготовок, устанавливаемых в центрах, достигается применением упорно-плавающего переднего центра (рис 37, б). Такой центр состоит из корпуса 2, плавающего центра 5, поджатого пружиной 1 к закаленному упору 4, и стопорного винта 3 для зажима центра на время обработки данной детали.

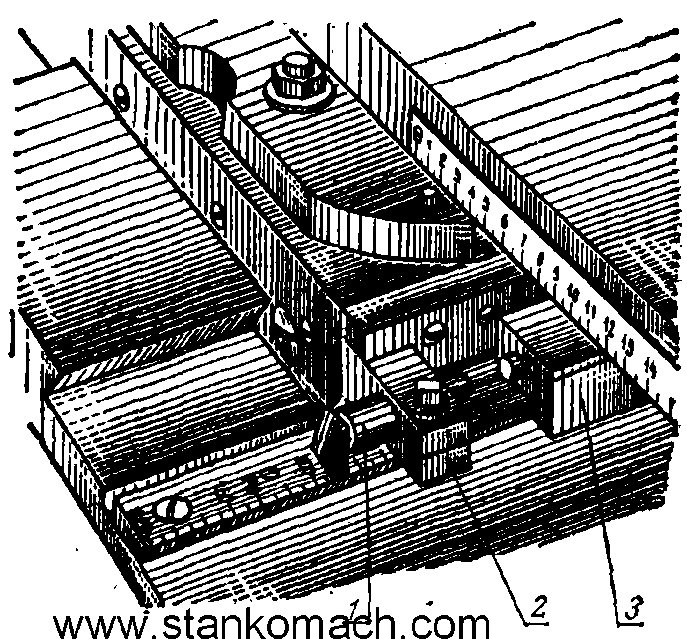

Работа по упорам. При изготовлении деталей со ступенчатыми поверхностями крупными партиями заметное повышение производительности труда может быть достигнуто настройкой токарного станка по продольным и поперечным упорам.

Продольный упор (рис38, а) закрепляется на передней направляющей станины. Его положение устанавливают при изготовлении первой обрабатываемой детали, у которой линейные размеры выдерживают по разметке или лимбу. Для обработки нескольких ступеней на детали между упором и кареткой суппорта на направляющую станины укладывают мерные плитки. Короткие ступенчатые поверхности обрабатывают с помощью многопозиционных регулируемых упоров барабанного типа.

Пример обтачивания ступенчатого вала с помощью продольного упора и мерных плиток показан на рис 38, б. Ступень α1 обтачивают до подхода суппорта к плитке 1. Сняв ее, обтачивают ступень до момента, когда суппорт упрется в плитку 2. После этого удаляют плитку 2 и обтачивают ступень а3 непосредственно до упора 3.

Рис 39. Поперечный упор станка 16К20

Автоматическое выключение механической подачи суппорта при подходе до упора осуществляется предохранительным механизмом фартука, рассчитанным на определенное усилие подачи. На станках, не имеющих такого механизма, подачу следует выключать за несколько миллиметров до подхода суппорта к упору. Оставшуюся длину обрабатывают перемещением суппорта вручную. Если не выполнить это условие -поломка станка неизбежна.

Поперечные упоры (рис39) располагаются на суппорте. Их неподвижная часть 3 закрепляется на каретке, подвижная 2 с регулируемым стержнем 1 — на поперечных салазках. Для обработки нескольких ступеней разных диаметров между частями упора устанавливают мерные плитки соответственно высоте уступов. При пользовании такими упорами следует маховичок поперечного перемещения суппорта поворачивать плавно без приложения значительных усилий, иначе вследствие прогиба деталей упора установленный размер будет сбиваться.

Режим резания при обтачивании. Для достижения высокой производительности казалось бы целесообразно работать с наибольшим режимом резания. Однако его величина ограничивается режущими возможностями резца. Поэтому режим резания должен быть не наибольшим, а наивыгоднейшим для данных условий работы. С этой целью при выборе его элементов рекомендуется принимать сначала глубину резания t, затем подачу S и после этого скорость резания v. В заключение требуемую частоту вращения n определяют по формуле (4). Этот порядок действий можно изобразить так:

Глубину резания выбирают в зависимости от припуска на обработку, жесткости детали и резца, точности обработки. Если условия позволяют, весь припуск выгодно срезать за один проход. В иных случаях обработку ведут за несколько проходов. При этом черновую обработку обычно выполняют с глубиной резания 2-5 мм; чистовую- 0, 5-1мм. Подачу выбирают главным образом в зависимости от требуемой шероховатости поверхности. Для черновой обработки ее принимают в пределах 0, 5-1, 2 мм/об, для чистовой — 0, 2-0, 4 мм/об.

Средние значения скорости резания для наружного точения

| Материал резца | Обрабатываемый материал | Вид обработки | |

| черновая / чистовая | |||

| υ , м/мин | |||

| Быстрорежущая сталь Р6М5 Твердый сплав ВК8 Твердый сплав Т15К6 | Сталь Чугун Сталь | 20-30 60-70 100-140 | 35-40 80-100 150-200 |

Скорость резания оказывает наибольшее влияние на стойкость резца: с ее увеличением резко ускоряется износ инструмента, требуется более частая его замена, переточка. Поэтому скорость резания выбирается в зависимости от всех условий резания: свойств материала и инструмента, принятых значений глубины резания и подачи, геометрии резца, свойств смазывающе-охлаждающей жидкости. Скорость резания при прочих равных условиях может быть принята большей: при обработке менее твердых и прочных материалов с небольшой глубиной резания и подачей, для резцов из более теплостойких инструментальных материалов с небольшими углами в плане, при применении смазывающе-охлаждающих жидкостей. Ориентировочные значения скорости резания для наружного точения приведены в табл. 1.

Брак цилиндрических поверхностей. При обработке цилиндрических поверхностей может возникнуть ряд погрешностей, основные виды, причины и способы устранения которых приведены в табл. 2.

| Брак при обтачивании цилиндрических поверхностей | |

| Причины | Меры устранения |

| Не выдержан диаметр | |

| Неточность измерения | Проверить точность измерительного инструмента; сопрягать поверхности измерительного инструмента и детали без перекоса |

| Не выбран люфт при установка резца на размер по лимбу | Выбирать люфт при пользовании лимбом |

| Непрочно закреплены упоры | Надежно закрепить упоры |

| Не выдержана длина | |

| Неточная разметка по длине | При разметке длины линейку располагать строго параллельно оси заготовки |

| Различное продольное положение заготовок на станке при работе по упорам | Обеспечить постоянное положение заготовок на станке с помощью упоров |

| Остаточная чернота | |

| Мал припуск на обработку | Проверить заготовки на достаточность припуска, отсутствие кривизны и смещении центровых отверстий |

| Биение заготовки | Правильно выверять заготовки |

| Конусообразность | |

| Несносность центров станка Большой вылет заготовки из кулачков патрона | Выверить соосность центров Поджать заготовку задним центром |

| Овальность | |

| Износ переднего подшипника шпинделя | Отрегулировать или заменить подшипник |

| Бочкообразность | |

| Прогиб нежесткого вала под действием сил резания Износ направляющих в средней части станины | Уменьшить глубину резания и подачу, применить упорный резец и установить его немного выше оси центров Отремонтировать ставок |

| Седлообразность | |

| Отжим заднего центра | Уменьшить вылет пиноли и прочно закрепить |

| Износ направляющей задней бабки | Отремонтировать станок |

| Увеличенная шероховатость | |

| Большая подача, малая скорость | Подобрать правильный режим резания |

| Тупой резец | Заточить резец |

| Увеличенная вязкость материала | Улучшить обрабатываемость заготовок термообработкой |

| Нежесткое крепление резца и за готовки | Уменьшить вылет резца; применить более жесткое крепление заготовки |

| Увеличенные зазоры в направляющих суппорта. | Отрегулировать зазоры в направляющих суппорта |

Контрольные вопросы и задания:

Укажите типы резцов для наружного точения и область их применения.

Как устанавливаются на станке резцы для обтачивания цилиндрических поверхностей?

Каковы приемы обтачивания цилиндрической поверхности?

Объясните правила пользования лимбами.

Каковы особенности обтачивания ступенчатых поверхностей?

Объясните правила выбора режима резания при точении.

Укажите основные виды и причины брака при обработке цилиндрических поверхностей.

Отправить ответ