Плавка латуни в индукционных печах

Содержание:

Медь и медные сплавы можно приготовить во всех печах, обеспечивающих получение температур 1000—1300°С. Однако предпочтительнее использовать агрегаты, в которых перегрев до этих температур осуществляется в более короткое время. В этом отношении применяемые в современной практике печи для плавки меди и медных сплавов можно расположить в следующей последовательности: электрические индукционные (высокочастотные, низкочастотные и на промышленной частоте) печи, электродуговые с косвенной дугой (ДМ), тигельные и отражательные (пламенные) печи, отапливаемые мазутом или газом. Выбор печи обусловлен типом сплава, потребностью в металле, требованиями, предъявляемыми к отливкам, территориальными условиями производства, экономическими соображениями и др. В меднолитейных цехах поэтому можно встретить и допотопные горны, отапливаемые коксом, и современные электрические печи. Наилучшее качество металла получается при плавке в индукционных печах, но при правильном ведении плавки хороших результатов можно добиться, используя любой из перечисленных печной агрегат.

Плавка меди, бронз и латуней в различных печах в основном похожа, но имеются специфические особенности в зависимости от конструкции печей, времени плавки, возможности применения флюсов, разнообразия шихты и др. Общим является требование, чтобы время плавки металла было минимальным, металл был чистым от окислов, газов и вредных примесей, безвозвратные потери металла были небольшими; технология была проста и надежна, а затраты на материалы и обслуживание были минимальными.

Чистая медь применяется в технике в основном в виде проката (проволока, листы, прутки и др.). Фасонные литые изделия из меди трудно получить из-за низких литейных свойств ее. Слитки под прокатку получают отливкой в водоохлаждаемые изложницы или непрерывным методом.

Плавку меди, если необходимо сразу большое количество металла, производят в пламенных отражательных печах емкостью до 50 т и выше. При небольшом производстве медь можно плавить в электрических, а также в тигельных печах. Особо чистую бескислородную медь плавят в вакуумных индукционных печах или в печах с контролируемой атмосферой, исключающей контакт с кислородом.

Плавка меди заключается либо в простом расплавлении и перегреве ее до нужных температур с последующим раскислением, либо одновременно в процессе плавки производят рафинирование (очистку) ее от примесей, если применяемая шихта содержит значительное количество примесей (5—10%).

Рафинировочная плавка проводится в отражательных пламенных печах, где можно легко изменять атмосферу. Процесс окислительно-рафинировочной плавки состоит последовательно из окисления примесей, удаления образовавшихся окислов примесей и восстановления растворенной закиси меди.

Окисление происходит с начала плавки и в течение всего периода расплавления шихты, для этого в печи поддерживают сильно окислительную атмосферу. Окисляются цинк, железо и Другие примеси. Естественно, одновременно окисляется также и медь. Для более полного удаления вредных примесей ванну расплавленной меди продувают сжатым воздухом или кислородом. Окисление примесей происходит в последовательности, соответствующей упругости диссоциации их окислов, как в результате прямой реакции между кислородом и примесью, так и благодаря взаимодействию закиси меди Cu2O с примесями, обладающими большим, чем у меди, химическим сродством к кислороду:

Cu2O + Me = MeО + 2Cu.

По закону действующих масс наибольшая часть примесей окисляется через посредство Cu2O, кроме того, Cu2O хорошо растворяется в меди и обеспечивает удобные условия окисления примесей по всему объему металла. Последовательность окисления примесей, присутствующих в меди, следующая: цинк, железо, сера, олово, свинец, мышьяк, сурьма и т. д. Если имеются примеси алюминия, магния, кремния, то они окисляются в первую очередь, как обладающие более высоким сродством к кислороду.

Образующиеся окислы, имеющие основной характер, всплывают и ошлаковываются кремнеземом шлака:

ZnO + SiO2 → (ZnO • SiO2),

FeO + SiO2 → (FeO • SiO2)

Вместе с примесями в шлак переходит также и Cu2O в количествах, определяемых химическим равновесием между металлом и шлаком:

Реакция эта нежелательна: она увеличивает потери меди. Поэтому шлак подбирают таким образом, чтобы в его состав входили окислы, у которых основность выше, чем у закиси меди, и они вытесняли бы Cu2O из шлака в металл по реакции

Такими окислами могут быть CaO, MnO, FeO и др. На практике для этой цели находит применение основной мартеновский шлак состава: 24—40% СаО, 10—15% FeO, 10—15% Аl2О3, 8—12% MnО и 25—30% SiO2. Шлак наводят на поверхность меди при плавке в количестве 1,5—2% от массы шихты. Для разжижения шлака в него дополнительно добавляют плавиковый шпат CaF2, криолит Na3AlF6, кальцинированную соду Na2CO3 и др.

Ошлакование примесей ускоряют перемешиванием металла со шлаком. Перемешивание металла облегчает также удаление из меди свинца, так как он вследствие большей плотности оседает на дне. Сера удаляется в окислительный период в виде газообразного продукта SO2 по реакции:

Во время удаления серы наблюдается «кипение» металла.

Полноту окисления расплава определяют путем взятия проб на излом. Плотный, неноздреватый грубокристаллический излом коричневого цвета свидетельствует об окончании окислительного периода плавки. С поверхности жидкого металла снимают шлак и приступают к восстановлению закиси меди, которой содержится в растворе после снятия шлака до 10%. Такая медь в твердом состоянии хрупкая и без раскисления непригодна для отливки слитков. Атмосферу печи делают восстановительной, т. е.

горение факела происходит с избытком топлива и недостатком воздуха (коптящее пламя). Восстановление меди из закиси усиливается операцией, которую принято называть «дразнением» металла. Дразнение производится погружением в расплав сырых осиновых или березовых бревен. При сгорании дерева выделяются водяные пары и продукты перегонки древесины (водород и углеводороды), вследствие чего металл бурно кипит, хорошо перемешивается и более активно взаимодействует с восстановительной атмосферой печи.

Поверхность ванны на этот период покрывают древесным углем для усиления восстановительной атмосферы. Закись меди, растворенная в металле, соприкасаясь с такой атмосферой, восстанавливается: Cu2O + CO = 2Cu + CO2.

Поскольку медь в этот момент содержит большое количество кислорода, погружение сырых бревен относительно неопасно в отношении возможности насыщения металла водородом, так как его растворимость в меди при значительном количестве кислорода очень мала.

Проба на излом хорошо раскисленной меди имеет плотный, мелкозернистый излом светло-розового цвета. Металл считается готовым к разливке, когда содержание закиси меди доводится примерно до 0,4%, дальнейшее уменьшение содержания Cu2O не считается желательным, так как с этого момента возрастает опасность насыщения меди водородом, который при последующей кристаллизации разлитой меди способен взаимодействовать с кислородом с образованием пузырьков паров воды, снижающих плотность и свойства меди.

Плавка меди из чистой шихты состоит из расплавления, перегрева, раскисления и разливки. Для этой цели в заготовительных цехах применяют электрические индукционные печи. Плавку ведут обычно под защитным покровом прокаленного древесного угля, который предохраняет металл от окисления. После расплавления шихты в ванну вводят раскислитель — фосфористую медь в количестве 0,1—0,3% от массы шихты. Затем расплав тщательно перемешивают, контролируют по излому, выдерживают в течение 3—5 мин, а затем по достижении температуры 1150—1200°С разливают.

Для удаления кислорода применяется также литий, который является хорошим раскислителем меди. Иногда применяют комплексный раскислитель из лития и фосфора (когда надо получить особо чистый металл), а также магний.

Однако почти все раскислители, оставаясь в меди, снижают ее важнейшее свойство — электропроводность, поэтому стремятся, чтобы их количество в меди было минимальным, а наиболее качественную бескислородную медь плавят в печах со специальной защитной атмосферой в виде генераторного газа или же в вакууме, при котором не требуется раскисления.

Бескислородная медь содержит не менее 99,97% Cu — она пластичнее меди обычного состава, более коррозионноустойчива и имеет высокую электропроводность.

Несмотря на плохие литейные свойства меди, в частности низкую жидкотекучесть, из нее можно получить довольно сложные пустотелые отливки литьем в песчаные или металлические формы. Медь в этом случае должна быть очень хорошо раскислена и очищена от водорода (продувкой азотом). Для улучшения ее литейных свойств вводят до 1,0% Sn + Zn + Pb. Чем при меньших количествах этих элементов возможно получение фасонной отливки, тем выше ее свойства (электропроводность и теплопроводность). Из такой меди отливают фурмы доменных печей, задвижки, кольца и другие детали.

Шихтой для приготовления литейных оловянных бронз служат либо готовые сплавы в чушках, либо чистые металлы. Последние из экономических соображений используют редко, в основном для деформируемых оловянных бронз.

Плавка оловянных бронз из шихты на основе чушковой бронзы состоит из четырех основных периодов: загрузка, расплавление, перегрева и рафинирующе-дегазирующей обработки расплава.

Независимо от типа печей время плавки должно быть минимальным, что обеспечивается оптимальными размерами шихту. Чем короче время плавки, тем ниже угар дефицитных цветных металлов, меньше опасность насыщения расплава газами.

Плавку в индукционных печах ведут в графито-шамотных либо в графито-карборудных тиглях. Тигли перед установкой в печь должны быть просушены и прокалены. При выплавки оловянных бронз из чистых металлов плавку начинают с расплавления меди, которую загружают в печь сразу полностью или по частям. плавку меди ведут форсировано под покровом древесного угля.

После расплавления всей шихты расплав перегревают до 1150. 1200 0 С и вводят фосфористую медь. Присадки фосфора в оловянные бронзы, содержание цинка, благоприятно действуют на образование жидких фосфатов, легко удаляемых из расплавов по сравнению с твердыми, вязкими оксидами цинка.

Приготовление оловянных бронз производят с применением покрова из древесного угля либо из угля с солевыми добавками, улучшающими защитные свойства покровов. Если шихта загрязнена вредными примесями — алюминием, кремнием, магнием и др., то плавку полезно проводить с применением солевых жидких флюсов.

Дегазацию оловянных бронз от водорода проводят продувкой расплава осушенным азотом или аргоном, что является наиболее эффективным средством рафинирования бронз. Оптимальным считаются режимы продувки при интенсивности подачи азота 0,6. 0,8 л/(мин*кг). Время продувки обычно составляет 3. 10 мин в зависимости от емкости печи.

Получение отливок из оловянных бронз методом литья в песчаные формы

Для изготовления форм при литье медных сплавов в песчаные формы применяют смеси с более высокой прочностью в сыром и сухом состоянии. Необходимость этого вызывается опасностью размывания формы струей падающего металла и более высоким металлостатическим давлением на стенки формы, обусловленными большей плотностью медных расплавов. Необходимая прочность формовочных смесей обеспечивается повышенным содержанием глинистой составляющей и воды.

На отливках из оловянных бронз с температурой заливки 1100. 1200 °С иногда образуется трудноудаляемый металлизированный пригар. Это связано с частичным химическим взаимодействием оксидов, содержащихся в расплаве, с оксидами материала формы, с образованием легкоплавких солей, а также вследствие проникновения жидкого металла в поры формы ввиду высокой жидкотекучести медных сплавов. Чем больше фосфора в бронзе и выше температура заливки, тем больше опасность образования пригара в отливках, так как фосфор повышает жидкотекучесть оловянных бронз, снижает поверхностное натяжение и тем самым способствует проникновению расплава в тонкие межзеренные поры литейной формы. Образование пригара предотвращают добавкой в формовочные смеси углеродсодержащих добавок (мазута, сланцевых смол и др.), а рабочие поверхности сухих форм для этих целей покрывают защитными красками.

В производстве отливок из медных сплавов применяют различные конструкции литниковых систем в зависимости от сплава, габаритов, конфигурации и массы отливки. Как правило, используют расширяющиеся литниковые системы с верхним боковым, сифонным (нижним) и щелевым подводом металла в форму. Выбор типа литниковой системы определяется также свойствами сплавов.

При получении отливок из бронз, не образующих прочных оксидных плен на поверхности расплава, применяют литниковые системы без шлакоуловителей сложной конструкции. Основным требованием к таким литниковым системам является обеспечение спокойного заполнения полости формы металлом.

Для простых по конфигурации отливок (втулки, слитки) применяют верхние или дождевые литниковые системы с подводом металла в прибыль. В тех случаях, когда прибыль отсутствует, компенсация объемной усадки (от температуры заливки до температуры солидуса сплава) осуществляется литниковой системой. Питатели в таких системах должны иметь большую площадь сечения; металл в них должен кристаллизоваться после того, как закристаллизуется отливка. Верхний подвод металла при литье оловянных бронз предпочтителен потому, что сплавы с широким интервалом кристаллизации практически трудно питать из массивных прибылей, поэтому для получения плотного металла в отливках необходимо обеспечить строгое направленное его затвердевание в форме снизу вверх.

При литье мелких отливок в опоках с вертикальным и горизонтальным разъемом применяют литниковые системы с нижнем подводом металла. Литниковую систему с сифонным и боковым рассредоточенным подводом металла применяют при изготовлении отливок сложной конфигурации.

Выбор температуры заливки зависит от конфигурации и массы отливки, а также от метода подвода металла в форму и конструкции литниковой системы. При верхнем подводе металла в форму температура заливки может быть снижена на 10. 20 0 С по сравнению с сифонным подводом.

Для получения плотных отливок из медных сплавов рекомендуется направленное затвердевание с применением комбинированных способов питания массивных узлов от прибылей в сочетании с наружными холодильниками. Усадочные пороки небольших тепловых узлов отливки иногда удается устранить рациональной установкой только одних холодильников, которые выравнивают скорости затвердевания этих узлов и примыкающих к ним более тонких сечений. Особенно эффективно использовать холодильники для создания направленного затвердения при получении отливок из бронз с широким интервалом кристаллизации (оловянные бронзы). Повышенная скорость затвердевания со стороны холодильника уменьшает рассредоточенную пористую зону, увеличивает толщину плотной литейной корки и повышает свойства металла. Наружные холодильники изготовляют из меди, графита, чугуна, стали. Поверхность холодильников покрывают различными красками, чтобы они не приваривались к металлу и обеспечивали гладкую поверхность отливки.

В практике при литье медных сплавов применяют открытые прибыли, прибыли с обогревом экзотермическими смесями, закрытые сферические прибыли, прибыли с атмосферным и газовым давлением. Более высокая эффективность прибылей с газовым и атмосферным давлением позволяет уменьшить их объем по сравнению с объемом открытых прибылей даже в случае обогрева последних экзотермическими смесями.

Получение отливок из оловянных бронз методом литья в металлические формы (кокиль, центробежное литье).

Литье в кокиль позволяет получить более высококачественные отливки, особенно из оловянных бронз с широким интервалом кристаллизации, повышает выход годного (75. 90 %) и коэффициент использования металла (КИМ). Скорость затвердевания расплава в кокиле в несколько раз превышает эту характеристику в песчаной форме и обеспечивает получение более плотного металла; зона усадочной пористости уменьшается и концентрируется в осевой узкой зоне. Повышенная скорость затвердевания подавляет выделение газов из расплава при кристаллизации. Они остаются в пересыщенном растворе и не оказывают такого вредного влияния как газоусадочная пористость.

Кокиля изготовляют из чугуна, а металлические стержни из стали. Для увеличения срока службы форм и стержней иногда предусматривают их охлаждение водой. Сложные полости в отливках выполняют песчаными стержнями. Наиболее рационально применять оболочковые стержни, получаемые с помощью горячего или холодного твердения, так как они обеспечивают высокую точность геометрии отливки, минимальные припуски на обработку и высокое качество литой поверхности.

Заливку металла ведут в нагретые до 150. 250 °С формы. Для облегчения извлечения отливок и охлаждения рабочей поверхности полость формы перед заливкой смазывают суспензией машинного масла с 6 % графита. Для оловянных бронз используют литниковые системы с верхним подводом металла или осуществляют заливку через прибыль.

При разработке технологии литья в кокиль основное внимание уделяют созданию направленного затвердевания отливок в форме.

В целях снижения величины усадочных напряжений в отливках их извлекают из металлических форм сразу же после приобретения ими достаточной механической прочности.

Значительное распространение получил центробежный метод литья крупных, так и мелких заготовок из медных сплавов (например, в станкостроении этим методом отливается около 37 % всех заготовок). Центробежным методом получают крупные цилиндрические заготовки в виде цилиндрических барабанов из оловянной и алюминиевой бронз.Отливку производят на горизонтальных центробежных машинах в стальную изложницу, которая опирается на несколько роликовых опор. Изложница после заливки в нее бронзы охлаждается снаружи водой. Более мелкие цилиндрические заготовки отливают на горизонтальных машинах консольного типа. Для получения отливок с усложненными внутренними полостями применяют машины с вертикальной осью вращения.

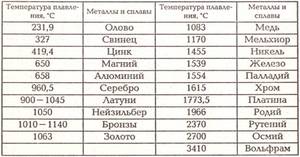

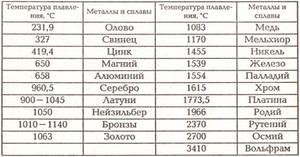

В самом базовом смысле латунь — это сплав, главным компонентом которого выступает медь. В качестве дополнительных могут выступать такие металлы, как цинк, олово (его должно быть не слишком много, чтобы сплав не стало возможным называть бронзой), в гораздо меньшей степени марганец, свинец и даже железо. В древности этот сплав часто называли орихалком, в переводе — «златомедью». К бронзам, однако, сплав по классификации не относится, так как если сравнить температуру плавления латуни и бронзы, у второй она будет гораздо выше.

В самом базовом смысле латунь — это сплав, главным компонентом которого выступает медь. В качестве дополнительных могут выступать такие металлы, как цинк, олово (его должно быть не слишком много, чтобы сплав не стало возможным называть бронзой), в гораздо меньшей степени марганец, свинец и даже железо. В древности этот сплав часто называли орихалком, в переводе — «златомедью». К бронзам, однако, сплав по классификации не относится, так как если сравнить температуру плавления латуни и бронзы, у второй она будет гораздо выше.

Как и бронза, латунь имеет довольно широкое применение в разных областях. Её используют в основном в автомобилестроении при изготовлении некоторых болтов и других деталей, для изготовления памятных знаков и наград, труб, гильз химической аппаратуры. Очень часто используется при создании предметов интерьера или отдельных элементов мебели.

Характеристики латуни

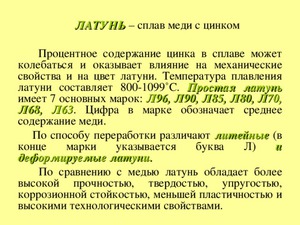

Изготовление изделий из этого сплава достигается преимущественно посредством литья. Поэтому очень важно знать, при какой температуре плавится латунь. Это сильно зависит от её химического состава, а конкретнее — от содержания в ней цинка, ведь чем больше этого металла, тем меньше требуется тепла для его расплавления. Если в латуни содержится значительное количество примесей висмута или свинца, это очень негативно влияет на её растекаемость, усложняя обработку изделий. Поэтому температура её плавления колеблется в пределах 880−950 градусов Цельсия.

Изготовление изделий из этого сплава достигается преимущественно посредством литья. Поэтому очень важно знать, при какой температуре плавится латунь. Это сильно зависит от её химического состава, а конкретнее — от содержания в ней цинка, ведь чем больше этого металла, тем меньше требуется тепла для его расплавления. Если в латуни содержится значительное количество примесей висмута или свинца, это очень негативно влияет на её растекаемость, усложняя обработку изделий. Поэтому температура её плавления колеблется в пределах 880−950 градусов Цельсия.

Очень важно при изготовлении изделий из латуни покрывать их защитным слоем. Для этого можно использовать обычный лак. Несмотря на свою стойкость к коррозии, она очень подвержена процессам окисления на открытом воздухе. Многие незащищённые детали или предметы интерьера необходимо регулярно чистить, чтобы они не потемнели. Но сделать это легко, ведь латунь очень хорошо полируется.

Технические показатели сплава

Кроме температуры плавления, у латуни есть ещё несколько важных характеристик, благодаря которым она находит такое широкое применение в различных областях. Вот некоторые из них:

- Удельное электрическое сопротивление — в пределах 0,07−0,08 микроом на метр.

- Плотность — около 8,3−8,7 тонн на кубометр.

- Теплоёмкость — 0,377 килоджоулей на килограмм-Кельвин.

В зависимости от состава, латунь бывает:

- Двойной — сплав только с содержанием меди и цинка.

- Многокомпонентной — содержащей большое количество других металлов и примесей.

Марки латуни и области применения

От состава зависит марка латуни и область её применения. Например, томпак, принадлежащий к классу деформируемых латуней, в котором содержится больше 95% меди, может легко соединяться со сталью, образуя с ней биметалл. Используется такое соединение в изготовлении знаков отличия и различных предметов искусства и интерьера — статуэток, рамок, подсвечников.

От состава зависит марка латуни и область её применения. Например, томпак, принадлежащий к классу деформируемых латуней, в котором содержится больше 95% меди, может легко соединяться со сталью, образуя с ней биметалл. Используется такое соединение в изготовлении знаков отличия и различных предметов искусства и интерьера — статуэток, рамок, подсвечников.

Латуни марки ЛО используются для изготовления конденсаторных трубок, применяемых в разной теплотехнической аппаратуре, например, газовых котлах, автоклавах, сильфонах.

Марка ЛС используется при создании деталей часовых механизмов, переходных и соединительных втулок. Из неё также изготавливают полиграфические матрицы.

ЛМц — содержится в старых советских монетах номиналом до 5 копеек, арматуре, гайках и болтах, а её подвид с приставкой «А» — в деталях речных и морских судов.

Латунь, имеющая маркировку ЛА или ЛЖМ (и её подвиды), также используется для постройки морских судов и самолётов, различных электрических машин и подшипников. Очень распространена в деталях для различной химической техники.

Плавка в домашних условиях

Сплав имеет довольно низкую по сравнению с другими металлами температуру расплавления, а потому возможна его обработка, изготовление и ремонт изделий даже дома. Для этого необходимо собрать специальное оборудование и иметь большую рабочую область, позволяющую соблюдать все меры безопасности, требующиеся при работе с раскалённым или расплавленным металлом.

Необходимые инструменты

Для плавки латуни в домашних условиях нужна печь. Собрать её можно из кирпича, обладающего достаточной огнеупорностью, соединив его таким же термостойким раствором. В качестве нагревательного элемента лучше всего использовать индукционные нагревательные элементы. Это керамические трубки, на которые намотана проволока из нихрома. Они могут разогреваться до больших температур (1000 градусов по Цельсию и больше) и пригодятся для работы с другими, более тугоплавкими металлами и сплавами.

Для плавки латуни в домашних условиях нужна печь. Собрать её можно из кирпича, обладающего достаточной огнеупорностью, соединив его таким же термостойким раствором. В качестве нагревательного элемента лучше всего использовать индукционные нагревательные элементы. Это керамические трубки, на которые намотана проволока из нихрома. Они могут разогреваться до больших температур (1000 градусов по Цельсию и больше) и пригодятся для работы с другими, более тугоплавкими металлами и сплавами.

Минимально требуемая мощность источника электричества, которое будет подаваться на нагрев должна быть около 25−30 киловатт. Он должен быть собран из достаточно качественных электротехнических деталей и иметь высокий показатель КПД.

Тигель — ёмкость, где будет, собственно, плавиться металл, можно изготовить из шамота — выпаленной до спекания глины. Для дополнительной жаропрочности и надёжности можно обмазать его раствором силиката калия, или просто «жидким стеклом» с примесью талька. Такой тигель прослужит намного дольше и выдержит большее количество расплавлений. Есть также и тигли, выполненные из графита, но они сильно уступают глиняным по надёжности. Для операций с тиглем необходимо изготовить или приобрести щипцы. Они должны обладать довольно длинными ручками и иметь закруглённые губки.

Описание процесса

В тигель помещается сплав, желательно в виде кусков. Чем мельче они будут, тем легче пойдёт процесс расплавления, так как тепло от нагревательных элементов будет быстрее распределяться между ними. Тигель, при помощи щипцов, помещается в печь, и только после этого начинается её разогрев. Вынимать его из печи можно только после того, как весь объём помещённого в него металла переходит в полностью жидкую форму. Это операция производится с помощью тех же щипцов. Если на поверхности расплавленной латуни образовалась плёнка, её следует с помощью предварительно подготовленной проволоки убрать.

В тигель помещается сплав, желательно в виде кусков. Чем мельче они будут, тем легче пойдёт процесс расплавления, так как тепло от нагревательных элементов будет быстрее распределяться между ними. Тигель, при помощи щипцов, помещается в печь, и только после этого начинается её разогрев. Вынимать его из печи можно только после того, как весь объём помещённого в него металла переходит в полностью жидкую форму. Это операция производится с помощью тех же щипцов. Если на поверхности расплавленной латуни образовалась плёнка, её следует с помощью предварительно подготовленной проволоки убрать.

Для изготовления литых изделий из сплава следует использовать специальные формы, вырезанные из дерева или распечатанные на 3D-принтере из материала, более жаропрочного, чем жидкая латунь. Деревянные формы в большинстве своём одноразовые. Алгоритм действий прост: вынимаем тигль, снимаем плёнку, заливаем и ждём полного остывания.

Техника безопасности

Для проведения всех операций с металлами, разогреваемыми до очень высоких температур необходимо заботиться о своей безопасности и минимизации влияния процесса на здоровье. Следует помнить, из каких металлов состоит латунь, при какой температуре плавится конкретный образец и каким образом она достигается. Вот несколько советов:

Используйте защитные перчатки, одежду из материалов, плохо поддающихся горению — шерсти, хлопка и других. Не стоит использовать одежду из синтетики, она может очень быстро загореться.

Используйте защитные перчатки, одежду из материалов, плохо поддающихся горению — шерсти, хлопка и других. Не стоит использовать одежду из синтетики, она может очень быстро загореться.- Позаботьтесь о защите глаз и лица с помощью очков и масок, так как случайная капля расплавленного металла может стоить вам зрения или причинить серьёзный ожог коже лица.

- Литьё необходимо выполнять в месте с достаточной вентиляцией, так как в его процессе выделяются вещества, которые, приобретая достаточную концентрацию, могут нанести большой вред вашему здоровью.

- Для того чтобы свести к минимуму риски поджога или случайного воспламенения близлежащих предметов, можно застелить поверхность, на которой будет располагаться печь асбестовым листом. Опять же, не забывайте при этом о хорошей вентиляции.

Следуя таким правилам, вы сможете безопасно и эффективно выполнять действия с раскалёнными или расплавленными металлами, не опасаясь причинения вреда себе и окружающим.

Отправить ответ