Победитовые пластины для резцов

Содержание:

- 1 Преимущества применения твердосплавных пластин

- 2 Классификация твердосплавных пластин

- 3 Преимущества применения твердосплавных пластин

- 4 Классификация твердосплавных пластин

- 5 Общая информация

- 6 Что дает применение твердосплавных пластин для резцов

- 7 Маркировка твердосплавных пластин для резцов

- 8 Особенности использования твердосплавных пластин

- 9 Стоимость пластин твердосплавных

Твердосплавные пластины для резцов – это съёмная или наплавляемая рабочая часть режущего инструмента с высокими показателями механической прочности, износо- и теплостойкости. Пластины изготавливаются из прессованных порошков на основе карбидов титана, вольфрама и других твердосплавных материалов, обладающих высокой стойкостью к температурам (до 1150°С).

Преимущества применения твердосплавных пластин

Высокие прочностные качества и теплостойкость пластин обеспечивают стабильное качество обработки материала. Главным достоинством является экономический эффект от их применения — цены на твердосплавные пластины ниже чем на цельные резцы изготовленные из данного материала.

При значительной номенклатуре изделий в условиях серийного производства продажа твердосплавных пластин позволяет увеличить производительность работ, решить следующие задачи:

- Уменьшить затраты на приобретение инструмента.

- Использовать держаки резцов для различных пластин с возможностью быстрой замены.

- Производить переналадку, оптимально использовать всю поверхность инструмента путем разворота и смены режущей части после износа.

- Обеспечить высокую унификацию оснастки.

Классификация твердосплавных пластин

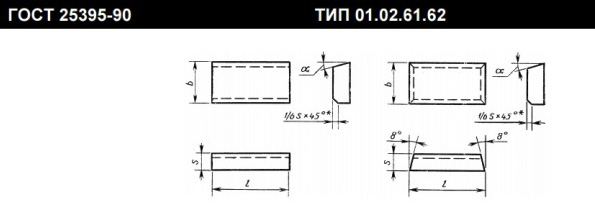

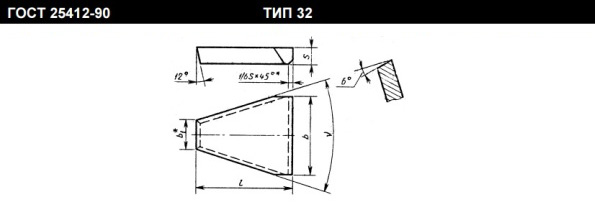

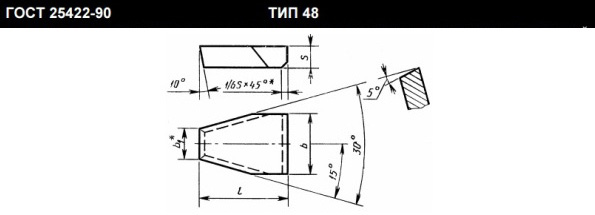

В зависимости от области применения твердосплавных пластин ГОСТ определяет её основные показатели. Так, для расточных, проходных и револьверных резцов действует ГОСТ 25395-90, для резьбовых и чистых – ГОСТ 25398-90. Для автоматных резцов применяется ГОСТ 25402-90.

В первую очередь токарные твердосплавные пластины отличаются по материалу, определяющий характеристики и сферу использования:

- ВК8 – широко применяется для черновой обработки изделий из серого чугуна, конструкционных сталей и труднообрабатываемых сплавов.

- Т15К6 – для чистового и получистового фрезерования углеродистых и легированных сталей.

- ВК3 – для чистового точения и развертывания отверстий, для раскроя листового металла.

- ВК3М – для точения, нарезки резьбы, расточки и развертывания изделий из твердых легированных сталей, закаленных сталей, а также неметаллических абразивных материалов.

- ВК6 – для фрез применяемых в получерновом и черновом точении, рассверливания, в том числе серого чугуна, цветных металлов и неметаллических материалов.

Наборы твердосплавных пластин включают в себя изделия различной формы, что позволяет значительно расширить возможности токарных работ.

Твердосплавные пластины для резцов – это съёмная или наплавляемая рабочая часть режущего инструмента с высокими показателями механической прочности, износо- и теплостойкости. Пластины изготавливаются из прессованных порошков на основе карбидов титана, вольфрама и других твердосплавных материалов, обладающих высокой стойкостью к температурам (до 1150°С).

Преимущества применения твердосплавных пластин

Высокие прочностные качества и теплостойкость пластин обеспечивают стабильное качество обработки материала. Главным достоинством является экономический эффект от их применения — цены на твердосплавные пластины ниже чем на цельные резцы изготовленные из данного материала.

При значительной номенклатуре изделий в условиях серийного производства продажа твердосплавных пластин позволяет увеличить производительность работ, решить следующие задачи:

- Уменьшить затраты на приобретение инструмента.

- Использовать держаки резцов для различных пластин с возможностью быстрой замены.

- Производить переналадку, оптимально использовать всю поверхность инструмента путем разворота и смены режущей части после износа.

- Обеспечить высокую унификацию оснастки.

Классификация твердосплавных пластин

В зависимости от области применения твердосплавных пластин ГОСТ определяет её основные показатели. Так, для расточных, проходных и револьверных резцов действует ГОСТ 25395-90, для резьбовых и чистых – ГОСТ 25398-90. Для автоматных резцов применяется ГОСТ 25402-90.

В первую очередь токарные твердосплавные пластины отличаются по материалу, определяющий характеристики и сферу использования:

- ВК8 – широко применяется для черновой обработки изделий из серого чугуна, конструкционных сталей и труднообрабатываемых сплавов.

- Т15К6 – для чистового и получистового фрезерования углеродистых и легированных сталей.

- ВК3 – для чистового точения и развертывания отверстий, для раскроя листового металла.

- ВК3М – для точения, нарезки резьбы, расточки и развертывания изделий из твердых легированных сталей, закаленных сталей, а также неметаллических абразивных материалов.

- ВК6 – для фрез применяемых в получерновом и черновом точении, рассверливания, в том числе серого чугуна, цветных металлов и неметаллических материалов.

Наборы твердосплавных пластин включают в себя изделия различной формы, что позволяет значительно расширить возможности токарных работ.

Твердосплавные напайные пластины (НАПАЙКИ)

Основное требование, предъявляемое к материалу рабочей части

резца — это твердость, которая должна быть больше твердости

любого материала, обрабатываемого данным резцом. Твердость не

должна заметно уменьшаться от теплоты резания.

Одновременно с этим материал резца должен быть достаточно

вязким; режущая кромка резца не должна выкрашиваться во

время работы. Материал резца должен хорошо сопротивляться

истиранию, которое происходит от трения стружки о переднюю

поверхность резца, а также от трения задней поверхности

резца о поверхность резания.

Этим требованиям в различной степени удовлетворяют

инструментальные материалы — металлокерамические твердые

сплавы, минералокерамика, быстрорежущие и углеродистые

стали разных марок.

Твердосплавные пластины для резцов выпускаются различных

форм и размеров для напайки на державку резца.

НАПАЙНЫЕ ТВЕРДОСПЛАВНЫЕ ПЛАСТИНЫ (НАПАЙКИ).

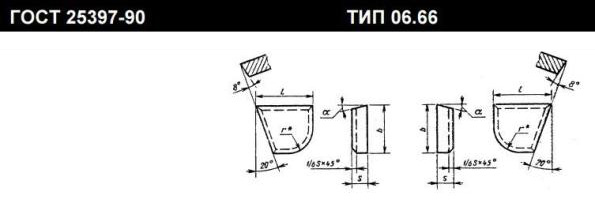

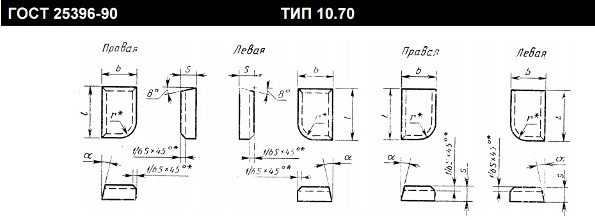

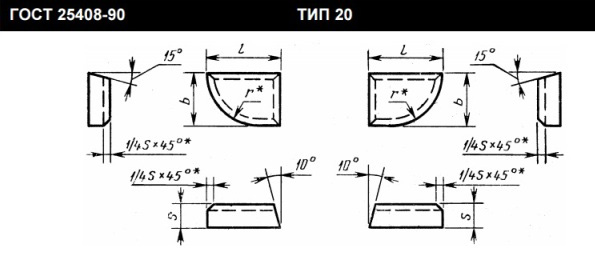

напайные пластины для проходных и расточных резцов

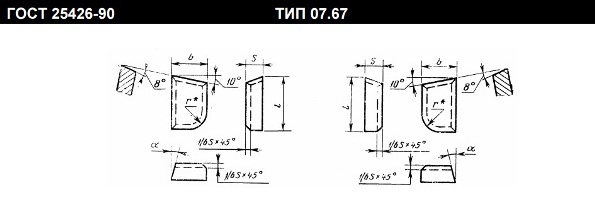

напайные пластины для подрезных и расточных глухих резцов

напайные пластины для подрезных и расточных резцов

напайные пластины для проходных и расточных резцов

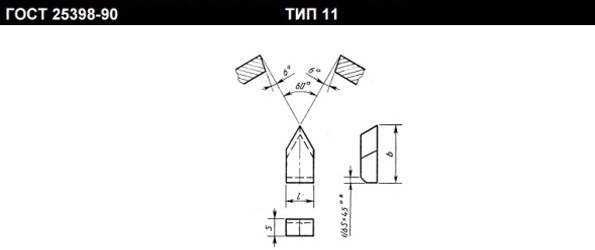

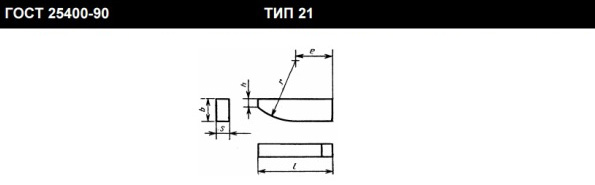

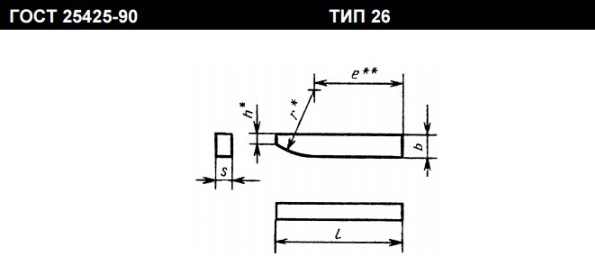

напайные пластины для чистовых и резьбовых резцов

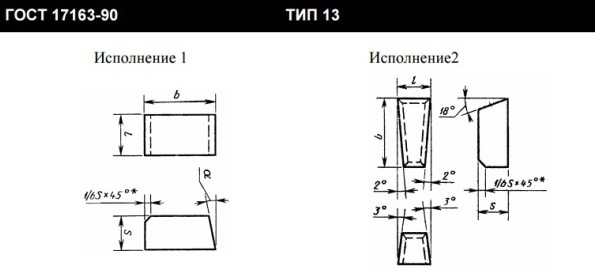

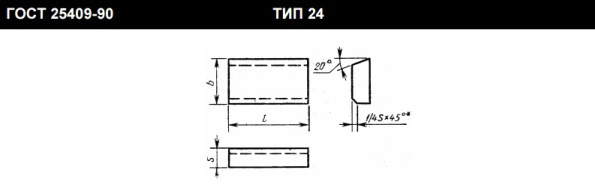

напайные пластины для отрезных и прорезных резцов

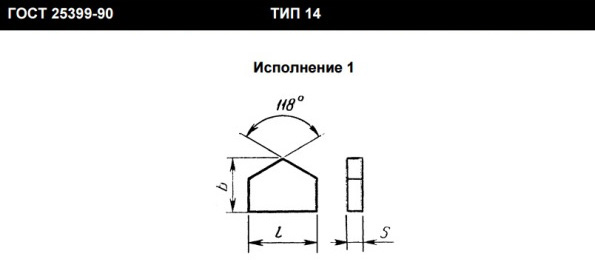

напайные пластины для спиральных сверл и буров

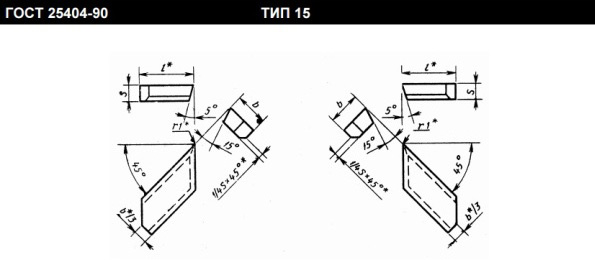

напайные пластины для фасонных и ласточкин хвост

напайные пластины для торцевых фрез и циковок

напайные пластины для концевых и шпоночных фрез

напайные пластины для концевых и цилиндрических фрез

пластины для разверток

напайные пластины для канавочных резцов под клиновые ремни

напайные пластины для нарезания трапециидальной резьбы

напайные пластины для т-образных фрез

Но несмотря на высокое качество современных способов напайки

твердосплавных пластинок, изготовление таких резцов

сопровождается иногда образованием трещин и в дальнейшем

разрушением пластинки.

СМОТРИТЕ ВИДЕО КАК МОЖНО ПРИПАЯТЬ НАПАЙКУ:

Поэтому в последнее время стремятся

заменить напайку или приварку пластинок (особенно

минерало-керамических) механическим креплением на основание.

Это так называемые сменные пластины для резцов и торцовых

фрез с механическим креплением, отличительной чертой этих

пластин является присутствие отверстия в центре пластины

для её крепления.

СМОТРИТЕ ВИДЕО ОБЗОР:

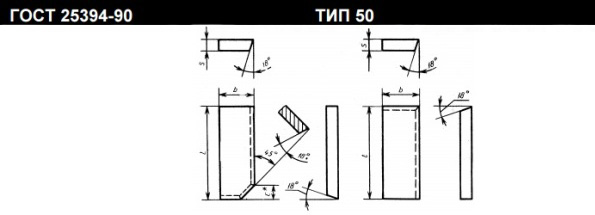

СМЕННЫЕ ТВЕРДОСПЛАВНЫЕ ПЛАСТИНЫ

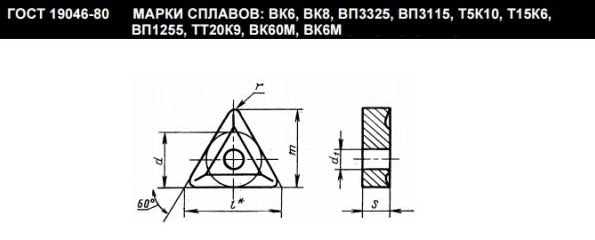

сменные твердосплавные пластины трехгранные

для проходных, подрезных и расточных резцов

сменные твердосплавные пластины трехгранные

с отверстием

сменные твердосплавные пластины трехгранные

с задним углом 11*

сменные твердосплавные пластины трехгранные

с отверстием и стружколомающими канавками

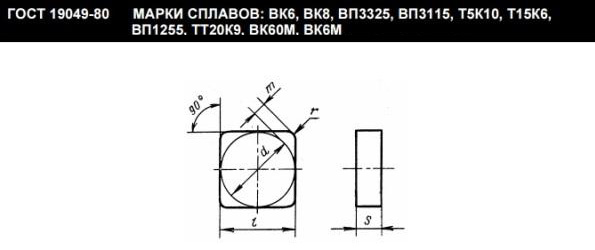

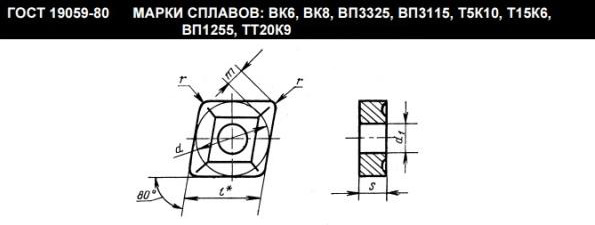

сменные твердосплавные пластины четырехгранные

для проходных, расточных резцов и торцевых фрез

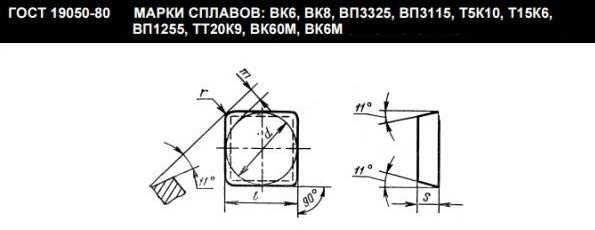

сменные твердосплавные пластины четырехгранные

с задним углом 11*

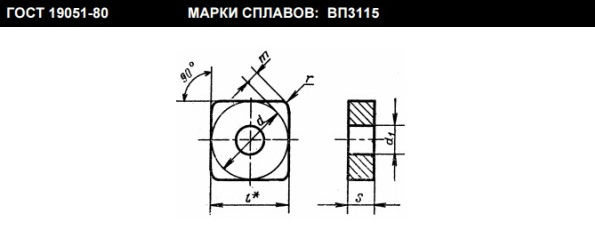

сменные твердосплавные пластины четырехгранные

с отверстием

сменные твердосплавные пластины четырехгранные

с отверстием и стружколомающими канавками

сменные твердосплавные пластины ромбические 80*

с отверстием и стружколомающими канавками

для фрез и специальных резцов

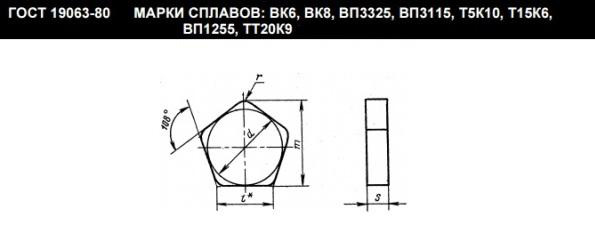

сменные твердосплавные пластины пятигранные

для проходных резцов

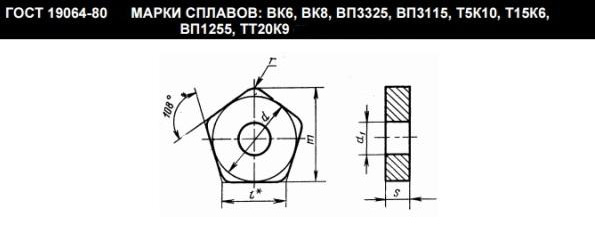

сменные твердосплавные пластины пятигранные

с отверстием для проходных резцов и торцовых фрез

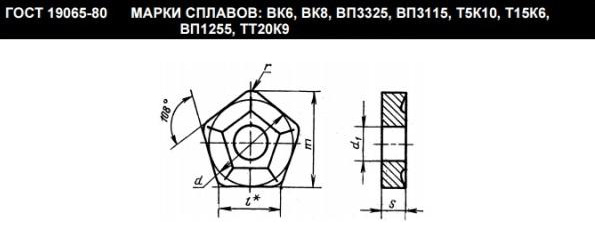

сменные твердосплавные пластины пятигранные

с отверстием и стружколомающими канавками

МЕТАЛЛОКЕРАМИЧЕСКИЕ ТВЕРДЫЕ СПЛАВЫ

Наиболее современными материалами для токарных резцов и фрез

являются металлокерамические твердые сплавы, сохраняющие

свои режущие свойства при нагревании в процессе работы до

температуры 800—900° С.

Эти сплавы состоят из тончайших зерен карбидов тугоплавких

металлов — вольфрама, титана и тантала, сцементированных

кобальтом. Металлокерамические твердые сплавы разделяются на

три группы: вольфрамовые, титано-вольфрамовые и титано-

тантало-вольфрамовые.

Вольфрамовые твердые сплавы предназначаются для обработки

чугуна, цветных металлов и их сплавов и неметаллических

материалов. Для изготовления токарных резцов используются

вольфрамовые твердые сплавы марок ВК2, ВК3М, ВК4, BK6, ВК6М,

ВК8, ВК8В. Буква В в каждой из этих марок означает’карбид

вольфрама, буква К — кобальт; цифра, стоящая в марке после

буквы К — указывает количество (в процентах) содержащегося в

данном сплаве кобальта. Остальное — карбид вольфрама.

Таким образом, например, в сплаве марки ВК2 содержится 2%

кобальта и 98% карбида вольфрама. Буква М, приведенная в

конце некоторых марок, означает, что данный сплав

мелкозернистый (величина зерен 0,5—1,5 мк). Буква В

приписывается к марке сплава, если он крупнозернистый

(величина зерен 3—5 мк).

Мелкозернистость сплава сообщает ему износостойкость большую

износостойкости нормального сплава данной марки, при меньшей

прочности и сопротивляемости ударам, вибрациям и выкрашиванию.

Крупнозернистость сплава, наоборот, повышает его прочность и

сопротивляемость ударам, вибрациям и выкрашиванию и понижает

износостойкость сплава.

Титано-вольфрамовые твердые сплавы применяются для обработки

всех видов сталей. При токарной обработке используются сплавы

марок Т5К10, Т5К12В, Т14К8, T15K6, Т30К4. В каждой из этих

марок буква Т и поставленная за ней цифра указывают

количество (в процентах) содержащегося в данном сплаве

карбида титана, а цифра после буквы К — содержание

(в процентах) кобальта. Остальное в данном сплаве карбид

вольфрама. Таким образом, например, в сплаве марки Т5К10

содержится 5% карбида титана, 10% кобальта и 85% карбида

вольфрама.

Титано-тантало-зольфрамовые сплавы используются в особо

тяжелых случаях обработки сталей. В настоящее время в ГОСТ

введена лишь одна марка этого сплава, а именно ТТ7К12,

содержание которого — 7% карбидов титана и тантала, 12%

кобальта и 81% карбида вольфрама.

В последнее время, при определенных условиях, в качестве

инструментального материала находят применение

минералокерамнческие материалы, основной частью которых

является окись алюминия. В состав этих материалов не входят

относительно редкие элементы: вольфрам, титан, кобальт и др.

Теплостойкость резцов, оснащенных минералокерамикой, очень

высокая и достигает 1200° С и более. В этом главное

преимущество минералокерамических материалов в сравнении с

твердыми сплавами, основными составляющими которых являются

редкие и дорогие элементы и теплостойкость которых ниже.

Недостатком минералокерамического сплава является его

относительно небольшая и нестабильная прочность на изгиб

(хрупкость). Поэтому он применяется при получистовой и

чистовой обработке чугуна, стали и цветных сплавов.

Для изготовления токарных резцов используются быстрорежущие

стали марок Р18 и Р9. Основными элементами быстрорежущей

стали марки Р18, наиболее широко применяемой для изготовления

резцов, являются вольфрам (17,5—19%) и хром (3,8—4,4%),

сообщающие стали свойство самозакаливаемости и теплостойкости

при нагревании примерно до 600°С. Углерод (0,70—0,80%),

входящий в состав рассматриваемой стали, соединяясь с

вольфрамом и хромом, повышает ее твердость. Кроме того, в

быстрорежущей стали марки Р18 содержится небольшое количество

(1,0—1,4%) ванадия.

В менее распространенной быстрорежущей стали марки Р9

содержится вольфрам (8,5—10,0%), хром (3,8—4,4%), углерод

(0,85—0,95%), ванадий (2,0—2,6%) и другие не оказывающие

существенного влияния элементы.

Кроме сталей Р18 и Р9 в последние годы для изготовления

токарных резцов используются быстрорежущие стали марок Р18Ф2,

Р14Ф4, Р9Ф5, Р18К5Ф2, Р10К5Ф5 и Р9К9. Буква Р в этих марках

обозначает вольфрам, буква Ф — ванадий, буква К — кобальт.

Цифры, стоящие после букв, определяют содержание в данной

стали этих элементов в процентах. Кроме характеризующих

данные марки стали элементов, указанных в их обозначениях,

эти стали содержат также углерод, хром, молибден и другие

составляющие.

Из углеродистых сталей для изготовления резцов применяются

стали марок У12А и У10А. В этих марках буква У условно

обозначает, что сталь углеродистая; следующие за ней цифры

указывают среднее содержание углерода в десятых долях

процента, а буква А также условно указывает, что сталь

высококачественная. Таким образом, маркой У12А обозначается

высококачественная углеродистая сталь со средним содержанием

углерода 1,2%. Кроме углерода, в этих сталях содержится

марганец, кремний, хром, никель, сера и фосфор.

При нагреве до 200° С резцы из углеродистой стали теряют

стойкость и становятся негодными для дальнейшей работы.

Поэтому в настоящее время они применяются очень редко и

главным образом для обработки материалов мягких и средней

твердости, при небольших скоростях резания.

Режущий инструмент, применяемый в процессе металлообработки, изнашивается (независимо от марки «железа») довольно быстро, а стоит достаточно дорого. Если совместно с токарным резцом использовать твердосплавную пластину, то можно одновременно решить несколько задач, а в целом существенно повысить производительность на единице оборудования.

Эта статья поможет разобраться с разновидностями твердосплавных пластин для токарных резцов и некоторыми особенностями работы с ними.

Сменные пластины твердосплавные не используются в металлообработке с помощью монолитных резцов, у которых державка и режущая часть представляют собой единое целое.

Общая информация

Для изготовления всех моделей насадок к резцам используются только сплавы, характеризующиеся улучшенной формулой – AL 20 (40) и AP 25 (40). Геометрия любого образца продумана до мельчайших деталей. Это позволяет проводить соответствующие технологические операции с максимальной точностью и в короткие сроки, при значительном уменьшении процента брака.

Существующие стандарты

Твердосплавные пластины бывают нескольких типов. Подробное описание каждого из них можно найти в соответствующих ГОСТ.

-

19042 от 1980 года. Этот стандарт определяет систему обозначений, категорирование и требования к форме пластин твердосплавных (заменяет ГОСТ под этим же номером от 1973 года). 19086 от 1980 года. В данном документе обозначены все характеристики стружколомов, а также сменных насадок опорного и режущего типа. 25395 от 1990 года. ГОСТ распространяется на тип твердосплавных пластин, которые скрепляются с державками резцов проходных, расточных и револьверных способом напайки (01, 61, 02 и 62).

Что дает применение твердосплавных пластин для резцов

-

Универсальность использования одного токарного резца. Меняя твердосплавные пластины, можно производить обработку металлов и сплавов, характеризующихся разным составом, структурой и твердостью. Если иметь под рукой необходимый набор насадок, то проблем с металлообработкой, связанных с поиском и переустановкой нужного инструмента, не возникнет. Особенно актуально для автоматизированных производств, с большим сортаментом продукции. Экономию. Пластина стоит гораздо дешевле резца. В случае поломки режущей части не придется заменять весь инструмент. Кроме того, эксплуатационный срок его корпуса увеличивается более чем в 20 раз по сравнению с аналогом напаянным. На смену (поворот) пластины затрачивается меньше времени, чем на переустановку резца. А это – одна из составляющих повышения производительности. Насадки позволяют менять режим резания в большом диапазоне, что создает удобство в работе, повышает ее скорость и качество. Большой сортамент насадок. Подобрать нужную пластину для каждой технологической операции гораздо проще, чем сам инструмент. Для мелких производств (тем более бытовых токарных станков) выгоднее иметь определенный набор насадок, чем приобретать большое количество резцов различных видов.

Что можно делать твердосплавными пластинами

-

Поверхностная обработка заготовок. Нарезание резьбы. Внутренняя расточка. Развертка. Выборка пазов, канавок и тому подобное. Раскрой материалов. Например, листового стекла, гетинакса, цветных металлов.

Маркировка твердосплавных пластин для резцов

Обозначения буквенно-цифровые. Они отражают все основные характеристики изделия – конструктивные особенности, форму, класс допуска и так далее. Приведенная схема маркировки (по ГОСТ № 19042) это хорошо поясняет.

Особенности использования твердосплавных пластин

-

Первичная заточка режущей кромки производится на предприятии-изготовителе. Так как она постепенно изнашивается, то изделие попросту переворачивается, то есть рабочей становится другая ее грань, ранее не задействованная. Следовательно, систематической заточкой кромки, что характерно для токарных резцов с напайкой, заниматься не нужно. Для черновой обработки заготовок используются пластины более толстые (до 6), с длинными гранями (до 25). Технологические операции, называемые чистовыми (например, шлифовка) выполняются изделиями мелкими. Их минимальные размеры: длина – 7, толщина – 3.

Производители качественных твердосплавных пластин

Если судить по отзывам любителей и профессионалов на тематических сайтах, каких-либо существенных претензий нет к изделиям следующих изготовителей.

-

Ceratizit (Люксембург). Proxxon, BDS-Machinen (Германия). Украинский ««Инструмент-Сервис».

Что учесть при выборе сменных насадок

Подразумевается, что они приобретаются в комплекте, но без резца.

-

Соответствие линейных параметров инструмента и пластин. Специфика использования изделий. Если металлообработка предполагает снятие значительных слоев с заготовки, то следует подбирать насадки, материал которых инертен к высоким температурам. Работа на скоростных режимах сопровождается повышенными вибрациями. В этом случае нужно обратить внимание на такую характеристику образцов, как устойчивость к нагрузкам (механическим). Тип обработки деталей. Это уже к вопросу о требуемой форме насадок.

Стоимость пластин твердосплавных

Они продаются наборами, поэтому цена зависит от комплектации, формы, размеров и ряда других показателей. Кроме того, в них могут входить и корпуса резцов, что повышает стоимость. Если говорить о ее среднем значении, то комплект без инструмента обойдется в 5 310 рублей, а с ним – примерно в 7 980.

В принципе, не так уж и дорого, если учесть, что, по оценкам специалистов, использование сменных насадок дает месячную экономию на одном токарном станке (при средней загруженности оборудования) порядка 450 рублей.

Отправить ответ