Подбор оборудования для дробильно сортировочной установки

Содержание:

Узнайте, как не ошибиться с выбором

оборудования:

5 советов при выборе ДСО

Довольно часто задачи, связанные с использованием дробильно-сортировочного оборудования, сопровождаются вопросом правильного выбора оборудования. Проблема осложняется тем, что подобная техника стоит достаточно дорого, а также требует грамотное послепродажное обслуживание. Неправильный выбор грозит длительными простоями, что повлечет за собой материальные и другие убытки.

Что необходимо учесть при выборе дробильно-сортировочного оборудования?

Важно соблюдать 5 правил:

- Обращайтесь к грамотным специалистам в технической области

- Точно и корректно опишите свои задачи и цели

- Уточните о наличии запасных частей

- Выясните наличие мобильной сервисной службы в компании

- Узнайте о дополнительных гарантиях

1. Обращайтесь к грамотным специалистам в технической области

Зачастую крупные компании, которые решили расширяться или переоборудовать уже действующее производство имеют таких специалистов. Но что делать, если Вы новичок в данной сфере? Ответ один: найти компанию, которая поможет подобрать Вам правильную технологическую схему.

Попытайтесь понять, пытается ли компания навязать вам наиболее выгодное для них предложение, или действительно хочет помочь в решении вашей задачи. Неправильно подобранное оборудование может просто не справится с Вашим материалом или не сможет работать в нужном Вам режиме.

2. Точно и корректно описывать Ваши задачи и цели

Очень важно понимать, что нет «универсальных дробилок», которые могут делать все и работать в любых условиях.

Сообщите подробную информацию об исходном материале:

- горная порода (минералогический состав)

- исходный гранулометрический состав

- размер максимального куска в исходном материале и пр.

Конкретно сформулируйте, что вы хотите получить после переработки:

сколько должно быть фракций

каких размеров они должны быть

какая производительность Вам необходима и другие детали.

В «хорошей компании», специалисты скорее всего сами зададут дополнительные вопросы.

3. Уточните о наличии запасных частей

Никогда нельзя забывать про склад запасных частей, даже при покупке новой техники. Во-первых, периодическое ТО никто не отменял (фильтра, масла и т.д.). Во-вторых, некоторые части дробильно-сортировочного оборудования постоянно имеют дело с горной породой, т.е. происходит износ дробящих элементов (щековые плиты, била, конуса, футеровка) и просеивающих поверхностей (сита на сортировочных установках). В-третьих, каким бы надежным ни был производитель оборудования, всегда есть вероятность брака в агрегатах и узлах, которая потребует оперативной замены данного узла/агрегата по гарантии.

Отсутствие запасных частей на складе поставщика оборудования в любой из выше описанных ситуаций грозит многодневными, а то и многонедельными простоями, а как следствие срывом контрактов, штрафными санкциями, упущенной выгодой и потерей репутации.

4. Выясните наличие мобильной сервисной службы в компании

Некоторые ситуации требуют непосредственного вмешательства грамотных сервис- инженеров. Россия — страна большая, поэтому необходимо заранее знать, что вам окажут оперативное квалифицированное обслуживание даже при значительной удаленности от офиса компании-поставщика.

Обратите особое внимание на:

- квалификацию инженеров компании-поставщика

- количество специалистов в сервисной службе

- наличие мобильной выездной бригады

- опыт поставки и пуско-наладки оборудования, обучение персонала

5. Узнайте о дополнительных гарантиях

Необходимо детально изучить информацию о компании:

- официальное дилерство от завода-изготовителя

- опыт в поставке аналогичного оборудования

- проведение пуско-наладочных работ

- обучение Вашего персонала

- отзывы действующих клиентов.

Надежность компании-поставщика оборудования – последний, но не менее значимый пункт.

Надежность и гарантии, которые может предоставить вам компания, важнее, чем тот или иной бренд техники. Поэтому хорошо изучите своего будущего партнёра!

Дробильно-сортировочные заводы представляют собой сложный комплекс технологического оборудования, работающего в единой технологической цепи оборудования и обеспечивающего следующие производственные операции: прием горной породы (массы), дробление, сортировку, мойку, обезвоживание, транспортирование, складирование и отгрузку готовой продукции. Надежность и эффективность работы завода зависят от технологических задач производства и соответствия выбранного оборудования виду перерабатываемого материала.

В зависимости от вида перерабатываемого материала и выпускаемой продукции предприятия промышленности нерудных материалов могут быть щебеночными, гравийно-песчаными и песчаными. Стационарные дробильно-сортировочные заводы сооружаются вблизи месторождений технологического сырья, если его запасы обеспечивают работу предприятия при проектной мощности не менее 25 лет. Производительность предприятий нерудных строительных материалов должна соответствовать утвержденным оптимальным мощностям (табл. 10.1).

Табли. ца 10.1. Мощности дробильно-сортировочных заводов,

530, 800, 1600, 3200 650, 1300, 2600

400, 600, 1200, 2400 500, 1000, 2000 . ‘

На дробильно-сортировочных заводах материал измельчается, как правило, за несколько стадий исходя из требуемой степени измелЬчения. Степень измельчения одной дробильной машины составляет 3 . 7. Выбор схемы дробления (одно — или многостадийной) зависит от необходимой степени измельчения. Типовые технологические схемы дробильно-сортировочных заводов показаны на, рис. 10.1.

На рис. 10,1,а дана одностадийная схема измельчения в открытом цикле. При этой схеме дробление совершается за один проход дробилки и весь продукт дробления направляется на грохот для разделения на фракции. Одностадийное дробление применяется в основном на заводах производительностью менее 500 тыс. м3/год при производстве рядового щебня крупностью до 110

70 мм. В одностадийных схемах не всегда удается осуществить полную механизацию производства из-за чрезмерных габаритов отдельных кусков исходного материала, поэтому на заводах они применяются весьма редко.

На рис. 10.1,6, в показаны двухстадийные схемы, наиболее распространенные при производстве щебня для строительства (получают 3 . 5 фракций готового продукта). Первый вариант

А) . г Исходный, материал

Дробление (I стадия)

Грохочение (промежу — * точное j

Дробление (її стадия)

‘„ Исходный 100 материал

Дробление (її стадия)

F | Готобый продукт

Рис. 10.1. Схемы дробильно-сортировочных заводов

Двухстадийной схемы (рис. 10.1,6) предусматривает направление продукта первой стадии полностью в дробилки второй стадии и затем на грохочение. Такая схема производства применяется в том случае, когда в продукте первой стадии содержится менее 25% продукта окончательной крупности. При наличии в продукте первой стадии окончательного продукта >25% применяется схема двухстадийного дробления с промежуточным грохочением после первой стадии (рис. І10.1 ,в). На промежуточном грохоте отделяется продукт окончательной крупности и направляется на окончательное грохочение, минуя вторую стадию измельчения.

На рис. 10.1,г показана трехстадийная схема дробления (качественно-количественная схема). Третья стадия показана в открытом цикле (сплошная линия) и в замкнутом цикле (пунктирная линия). Такая схема показывает крупность продукта и про-

изведительность по операциям (в %). На первую стадию поступает исходный материал крупностью 0—Dmax и выходит продукт крупностью 0—d. Весь продукт крупностью 0—di поступает на вторую стадию дробления и получается продукт крупностью 0—d2. Продукт второй стадии 0—d2 поступает на промежуточное Грохочение, где отделяется ГОТОВЫЙ продукт 0—dmax в объеме Yi, а остальной продукт крупнее dmax и объемом (100—Yi) % направляется на измельчение в третью стадию. Продукт дробления третьей стадии крупностью 0—fi? max смешивает — — ся с продуктом "второй стадии, имеющим ту же крупность, и по — — ступает на окончательное грохочение на фракции 0—d3, d3—d4 и

Di—dmax, ВЫХОД КОТОрЫХ СООТВЄТСТВЄННО составил Y2, Y3> Сумма выходов всех фракций Y2+Y3+Y4=100%. Продукт дробления 0—dmax (см. рис. 10.1,г) может быть уменьшен, например, до крупности 0—di без увеличения числа стадий дробления. Для этого фракцию d4—dmaK отсеивают на грохоте окончательной сортировки и возвращают в дробилку, т. е. дробилка работает в замкнутом цикле. Объем материала у4, возвращаемого в дробилку третьей стадии, называют циркуляционной нагрузкой. Обычно ее значение не превышает 15 . 25%. Соответственно производительность дробилки третьей стадии и сортировочного оборудования должна быть больше на величину

Выше рассмотрены только принципиальные технологические схемы дробильно-сортировочного завода, отличающиеся только по числу стадий дробления. Практически же схемы установок значительно сложнее в результате включения дополнительных операций. Так, при переработке разнопрочных материалов, например известняков, содержащих слабые включения и глину, предусматривается двухпоточная схема. Для этого исходное сырье разделяется колосниковым грохотом предварительного грохочения на два потока: крупностью 0 . 200 мм («грязный» или «слабый») и крупностью более 200 мм («чистый» или «прочный»), В дальнейшем оба потока перерабатываются раздельно. В первом случае получают щебень более низкого качества, чем во втором. В технологической линии обоих потоков устанавливаются глиноот — борники, моечное и обезвоженное оборудование. Кроме того, организуются специальные участки для переработки мелких фракций продукта дробления 0 . 5 мм. На известняковых заводах мелкие фракции перерабатываются в известковую муку, используемую в сельском хозяйстве. На заводах по переработке прочной горной массы мелкие фракции используются для производства строительного песка.

Выбор оборудования дробильно-сортировочных заводов начинается с изучения условий производства, подбора типа оборудования и разработки качественной технологической схемы.

Технологические схемы щебеночных стационарных заводов в зависимости от вида перерабатываемой горной породы могут быть

Разделены на три типа: прочных однородных абразивных пород;, прочных однородных малоабразивных пород; неоднородных малоабразивных пород.

Для первых технологических схем заводов применяют щековые дробилки с простым качанием щеки и конусные дробилки всех типов. Для вторых — в основном дробилки ударного действия, на всех стадиях дробления, а также щековые дробилки со сложным качанием щеки. Для третьих характерно включение в технологическую схему оборудования, позволяющего проводить избирательное дробление, отбор глины, промывку и обезвоживание. Для избирательного дробления пород рекомендуются дробилкк ударного действия.

Размер исходного материала Dmax и крупность готового продукта dm ах позволяют определить тип оборудования, которое должно быть использовано на данном предприятии, а также какая схема дробления оптимальна — одно — или многостадийная. В дробилках крупного дробления, производительность которых обычно стремятся использовать полностью, степень измельчения не превышает: в щековых дробилках — 7,2; конусных — 7,5; роторных — 15. л

Следовательно, если по условию производства степень измельчения должна быть больше, дробление необходимо вести в две, а иногда (при 4тах=15 . 25 мм) и в три стадии. Увеличение стадий дробления приводит к возрастанию затрат на капитальное строительство заводов, удорожанию готового продукта. Поэтому при проектировании предприятий следует стремиться к минимальному числу стадий дробления. На экономические показатели предприятия существенное влияние оказывают количество технологических линий, действующих параллельно. Наиболее целесообразно проектировать предприятия с одной технологической линией, на которых выработка на одного производственного рабочего на 50 . 60%1 выше, чем при двухлинейной схеме производства; себестоимость готовой продукции ц расход энергии ниже на 25 . 35% соответственно, чем при двухлинейной схеме.

Основными показателями для выбора размера дробилок первичного дробления являются наибольший размер кусков исходного материала Dmах и производительность завода П (м3/ч). Предельные размеры кусков, загружаемых в дробилки, не должны превышать 0,85 ширины загрузочного отверстия дробилки для щековых и конусных дробилок; 0,6 — для роторных дробилок крупного дробления и 0,65 — для роторных дробилок среднего If мелкого дробления. Производительность выбранной дробилки первой стадии дробления целесообразно иметь на 110 . 30% вышезаданной, учитывая неравномерность питания и неизбежность Получения отходов (фракция 0 . 5 мм), идущих обычно в отвал. Количество отходов тем больше, чем мельче должен быть готовый продукт.

Следовательно, расчетная производительность (м3/ч)

Где tl — коэффициент, учитывающий процент отходов в готовом продукте; пч — коэффициент, учитывающий неравномерность питания дробилки первой стадии («2=1,05 . 1,1).

Выход отходов yo-5 определяется по типовым графикам гранулометрического состава дробленого продукта (содержания зерен различных фракций в общей массе продукта, %).

Коэффициент «і подсчитывается по выражению П — = 100/(100—vo-s).

Очевидно, что для первой стадии дробления могут быть пригодны только те дробильные машины, которые допускают загрузку в них кусков размером Dmах и могут обеспечить указанную выше расчетную производительность Ярасч.

Выбрав типоразмер дробилок для первой стадии дробления, подсчитываем размер выходной щели (мм) по фррмуле

/1 I о> /L І с I (6 + S)max (6 + S)min /гт г-r ч

Где Ь — ширина разгрузочной щели; 5 — ход подвижной щеки; (6+S)miiu (b +5)max — паспортные значения наименьшего и наибольшего значений выходной щели дробилки; Ят, п паспортные значения наименьшей и наибольшей производительности дробилки.

После этого определяем гранулометрический состав щебня, получаемого на первой стадии дробления для того, чтобы установить: процентное содержание в массе этого продукта товарного щебня; количество продукта первичного дробления, передаваемого для дальнейшего измельчения на вторую стадию дробления до заданных размеров dmax; максимальный размер кусков продукта Drшах, передаваемого на вторую стадию дробления.

Дробильные машины второй и третьей стадий дробления должны выдавать готовый (товарный) продукт — щебень, предельный размер зерен которого определяется назначением этого щебня. Выбирая тип и размеры щековых (при производительности до 70 м3/ч) или конусных дробилок (с большей производительностью) для среднего и мелкого дробления, следует в первую очередь установить ширину разгрузочной щели, необходимую для получения щебня требуемых размеров. Затем, выбрав тип и размер дробилки, необходимо определить ее лроизводительность при установленной выше ширине разгрузочной щели (м3/ч):

Прас = nmin + ,, , ■ Г"" —— [ф + 5)рас

Затем находят гранулометрический состав полученного щебня и его соответствие назначению.

Выбор грохотов определяется количеством фракций, входящих в состав готового продукта 0—dmax. Методика расчета технологических параметров грохотов изложена выше в § 8.3.

Основные размеры и производительность транспортирующих машин определяется на — основе данных о величине потоков материала, направления и дальности транспортирования, а также в зависимости от крупности кусков материала.

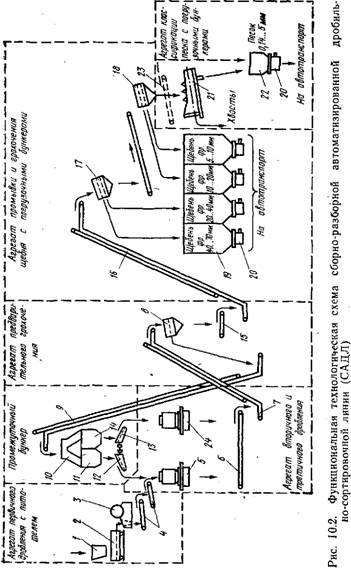

В последнее время получил распространение новый тип дро — бильно-сортировочных предприятий — сборно-разборные автоматизированные дробильно-сортировочные линии (САДЛ), предназначенные для работы в районах с ограниченными запасами минерального сырья (5 . 15 млн. м3) или с ограниченным (по объему и срокам) потреблением нерудных строительных материалов при условии сжатых сроков ввода объектов в эксплуатацию. Ввод в эксплуатацию САДЛ позволяет снизить транспортные расходы по доставке песка и щебня потребителям, расширить сырьевую базу нерудных строительных материалов, повысить уровень автоматизации процесса переработки минерального сырья, обеспечить нормативные санитарно-гигиенические условия труда обслуживающего персонала и защиту окружающей среды от загрязнения. Основными потребителями продукции САДЛ являются рассредоточенные объекты сельского или гидротехнического строительства с годовым потреблением щебня до 600 тыс. м3.

В настоящее время выпускаются три комплекта оборудования САДЛ производительностью 400 . 500 тыс. м3 щебня в год из изверженных (САДЛ-И-400), осадочных (САДЛ-0-400) и гравий — но-песчаных (САДЛ-ГП-400) пород. Технологические схемы САДЛ предусматривает двух — и трехстадийное дробление исходного материала крупностью до 800 мм для получения щебня 0 . 70 мм и песка 0,15 . 5 мм (дробленого или природного обогащенного).

В состав комплектов оборудования САДЛ в зависимости от модификации входят агрегаты: крупного, среднего и мелкого дробления; предварительной, промежуточной и окончательной сортировки; промывки щебня и классификации песка; бункера-склады готовой продукции; питатели и ленточные конвейеры, а также агрегаты управления и аспирации. Работа САДЛ осуществляется круглосуточно при положительных температурах окружающего воздуха. Агрегаты линии оборудованы укрытиями с местами присоединения к аспирационным устройствам.

На рис. 10.2 показана технологическая схема САДЛ, предусматривающая трехстадийное дробление прочных (80 . 250 МПа) изверженных пород без предварительного грохочения исходной горной массы с замкнутым циклом на последней стадии дробления. При данной технологической схеме может выпускаться щебень 0 . 70 и 0 .. .40 мм. В первом случае третья стадия дробления отключается и цикл дробления замыкается на второй стадии.

Процесс получения щебня осуществляется следующим обра — 8*

Зом. Исходная горная масса крупностью 0 . 700 мм доставляется из карьера автотранспортом и поступает в бункер 1 агрегата первичного дробления. Из бункера материал подается вибрационным питателем 2 в дробилку первичного дробления 3, где размер отдельных кусков уменьшается до 0 .. .250 мм, благодаря чему обеспечивается нормальная работа последующих дробилок. Из агрегата первичного дробления материал ленточными конвейерами 4 подается в конусную дробилку вторичного дробления 5, где происходит дальнейшее измельчение кусков до 0 . 90 мм. Продукт дробления конусной дробилки 5 ленточными конвейерами, 6 и 7 подается в агрегат предварительного грохочения, состоящий из грохота 8 и перегрузочных ленточных конвейеров. На грохоте 8 •сито устанавливается на максимальный размер фракций готового продукта. С этого сита верхний продукт (зерна крупнее 70 мм) по конвейеру 9 подается в промежуточный бункер-агрегат, где с помощью самозапирающейся воронки 10 поступает в отсек 11 бункера и далее вибрационным питателем 12 подается в конусную дробилку 5 на додрабливание. Этим осуществляется замкнутый цикл дробления для получения щебня крупностью 0 . 70 мм, после чего материал поступает через грохот 8, конвейеры 15 и 16 на грохоты 17 и 18, где фракции разделяются и поступают в погрузочные бункера 19, оснащенные автоматическими весовыми дозаторами непрерывного действия 20. Объем бункеров каждой фракции должен обеспечить 1,5 . 2-часовую непрерывную работу САДЛ а. В связи с тем что щебень мелких фракций (5 . 20 мм) промывается, предназначенные для них бункера имеют перфорированные днища с отводом дренажных вод. Отходы (0 . 5 мм), получаемые при производстве щебня, поступают в спиральный классификатор 21 и оттуда в погрузочный бункер 22, снабженный весовым дозатором 20. При работе САДЛ без промывки песка сухая фракция 0 . 5 мм ленточным конвейером 23 подается непосредственно в бункер 22 из грохота 18. При получении щебня О. 40 мм начинает действовать конусная дробилка 24 третьей стадии дробления. При этом на грохоте 8 устанавливается сито с ячейками, допускающими прохождение кусков размером О. 40 мм. Куски размером более 40 мм по конвейеру 9 поступают в отсек 14 и далее питателем 13 в конусную дробилку 24. Затем процесс получения щебня происходит аналогично рассмотренному выше.

Для управления и наблюдения за работой САДЛ предусматривается специальный агрегат управления, на пульт которого выносятся показания работы всех агрегатов. Особенностью рассмотренных САДЛ является установка щековых и конусных дробилок на специальные виброизолирующие опоры, что позволяет значительно уменьшить массу фундамента и сократить сроки строительства.

.jpg) |

| Титан Д в пос. Янино под Санкт-Петербургом |

Это в первую очередь основные и средние в зависимости от содержания окиси кремния (окиси кремния менее 65%) габбро, диабазы, базальты, диориты. Граниты обладают более слабой адгезией к битуму, что затрудняет приготовление асфальтобетонных смесей. Важными качественными характеристиками щебеночного материала, кроме его фракционного состава и содержания зерен лещадной и пластинчатой формы, являются также его прочность, износостойкость, морозостойкость. Фракционный состав и форма зерен во многом определяются технологией производства.

Высокие нагрузки на дорожное покрытие определяют особые требования к щебню для асфальтобетонных смесей при устройстве верхнего слоя. Повышенное содержание игольчатых и пластинчатых зерен в щебне отрицательно сказывается на удобоукладываемости, снижает плотность смеси. Кроме этого лещадные зерна менее прочные, так как продолговатый элемент при повышении нагрузки ломается по наименьшему сечению. В верхних слоях бльшая часть таких зерен разрушается еще при укладке, образуя уже на начальном этапе не заполненные битумом полости, в которые затем попадает вода, и под воздействием климатических факторов (замерзание-оттаивание) начинается процесс разрушения слоя. В связи с этим щебень для верхних слоев покрытий из асфальтобетонных смесей типа А должен иметь фракционный состав от 5 до 20 мм с содержанием зерен лещадной и игловатой формы не более 15%, такой щебень принято называть кубовидным. Марка щебенки должна быть не ниже 1200. Для устройства наружного слоя дорожной одежды, непосредственно контактирующего с колесами автотранспорта, желательно применять щебень с кубовидностью не менее 90%.

.jpg) |

| Конусный измельчитель типа H&S компании Sandvik |

Негативное воздействие на свойства асфальтобетона оказывает и загрязненность щебня пылевато-глинистыми включениями, снижающими площадь контакта зерен с вяжущим материалом. Объем этих включений не должен превышать 1%. Любые нарушения требований к качеству материала при устройстве дорожного покрытия в итоге приводят к его повышенному износу, появлению колеи в результате сдвигов и т. д.

При получении строительного бетона состав щебеночного материала также играет немаловажную роль: кубовидный позволяет достигать меньшей пустотности, его применение увеличивает плотность и прочность бетона. При повышенном содержании зерен лещадной формы возрастает расход цемента, повышается водопроницаемость бетона. По существующим требованиям в щебне для бетона железобетонных труб содержание плоских и игловатых зерен не должно превышать 10%.

Проблема производства кубовидного щебеночного материала мелких фракций на территории России заключается в том, что большое количество дробильных заводов в стране оснащено устаревшим оборудованием, на котором такой щебень выпускать невозможно, а переоборудование таких заводов связано с большими трудностями. В основном первичное дробление горной массы производится щековыми дробильными установками типов СМД-111, СМД-118 или СМД-117.

.jpg) |

| Конус КСД-2200Гр |

СМД-111 (ЩДП-912) – щековая дробильная установка с простым качанием щеки, размеры приемного отверстия 9001200 мм, исходя из этого наибольший размер куска исходного материала – 750 мм. Такие аппараты, в том числе СМД-117 и СМД-118, производит ОАО «Волгоцеммаш», они готовы к производству в ООО «ОМЗ – дробильное-размольное оборудование». Это надежные машины со сроком службы 30 лет и более. Их устанавливают совместно с питателем типа 1с-15-90 (ширина полотна – 1500 мм).

СМД-118 (ЩДП-1215) также распространенная марка с размером приемного отверстия (ширина и длина) 12001500 мм; наибольший размер куска исходного материала – до 1000 мм. Оборудование устанавливается совместно с питателем типа 1с-18-120 (ширина полотна – 1800 мм).

СМД-117 (ЩДП-1521) – более мощная, с соответствующим по крупности выходом куска дробимого материала, который может быть переработан конусными КСД-3000 или КСД-2200Гр2, поэтому используется только на особо крупных заводах.

.jpg) |

| Форма кусков после дробления КСД-2200Гр |

Традиционно на заводах горная масса из карьера сразу подается в отделение первичного дробления. Такая схема самая простая, и это единственное ее преимущество. Более целесообразной является схема, при которой перед щековой дробильной установкой происходит отбойка мелочи, отбор мелкой и средней фракций. Крупная фракция, которая не может быть переработана на вторичном дроблении, проходит стадию переработки в дробильном аппарате щекового типа. Поток горной массы, проходящий стадию первичного дробления, заметно снижается, что позволяет использоватьих более эффективно.

Подобные схемы практикуют иностранные производители дробильно-сортировочных комплексов, например, Metso-Minerals и Sandvik. Отбор малых и средних фракций перед первичным дроблением может производиться на вибропитателях. После отбойки карьерной мелочи данный продукт подается на стадию вторичного дробления совместно с дробленым материалом из щековой дробилки.

Оборудование отделений первичного дробления с ЩДП подобными устройствами предварительного отбора мелочи уже вполне соответствует современным технологическим требованиям производства качественного щебня.

Для вторичного дробления на подавляющем большинстве отечественных дробильных заводов применяют в основном конусные КСД-1750Гр (Гр2) или КСД-2200Гр (Гр2). В этих машинах дробление куска материала происходит непосредственно сдавливанием между поверхностями конусов. По воздействию на материал такое дробление мало отличается от дробления в щековых установках и приводит к повышенному содержанию в переработанной массе зерен лещадной формы. Особенно много пластинчатых и игольчатых зерен в мелких фракциях, которые получаются вследствие скола с более крупных кусков породы. После вторичного дробления обычно происходит частичный отбор крупнофракционного материала 40. 70 мм или 25. 60 мм, являющихся готовым продуктом вполне удовлетворительного качества.

.jpg) |

| Состав горной массы перед подачей в ЩДП |

На третичном дроблении с использованием конусных дробилок КМД-1750 либо КМД-2200 получают щебень мелких фракций от 3 до 20 мм. Конструкция камер дробления в старых дробильных аппаратах типа КМД не позволяет получать кубовидный щебень в товарных фракциях. Дробление в них также производится сдавливанием куска между конусами, что способствует получению щебня игольчатой и пластинчатой формы. Общее содержание зерен такой формы достигает 30. 40% от объема переработанного материала.

Есть проблемы и при сортировке продукции. Используемые грохоты, практически повсеместно — это ГИС (до трех сит), не позволяют качественно отсортировать щебень. Для отделения материала каждого класса используется одно сито, и надрешетный продукт обычно целиком составляет товарную фракцию. В современных сортировочных комплексах зарубежного производства товарная фракция проходит каскадное грохочение, и надрешетный продукт составляет лишь часть товарной фракции, что позволяет очень качественно разделять дробленый материал.

Одним из решений вопроса выпуска кубовидного материала на действующих заводах является применение на третьей-четвертой стадиях роторных центробежных дробилок.

.jpg) |

| СМД-118 |

Принцип работы этих машин следующий: продукт подается сверху на раскрученный ротор, куски породы разгоняются ротором до определенной скорости и под действием центробежных сил ударяются о самофутеровку, которая состоит из обрабатываемого материала. Используется так называемый принцип дробления «камень о камень». При соударении кусков породы разрушаются самые слабые куски, имеющие пластинчатую или иглообразную форму. Самофутеровка большинства элементов дробимым материалом позволила значительно снизить затраты, возникающие вследствие износа внутренних поверхностей дробилки. В результате содержание лещадных зерен в готовом продукте значительно снижается. При повышении скорости вращения увеличивается и степень дробления, и количество отсева. Одним из самых существенных недостатков роторных центробежных дробилок является именно большое количество отсева, иногда до 45%.

Такие установки могут работать в режиме кубизатора, когда скорость вращения ротора снижена и разрушаются только зерна лещадной формы, а степень дробления сокращается до единицы. Кубизатор можно устанавливать на стадии доводки товарной фракции уже после третичного дробления.

.jpg) |

| Классифицирующий комплекс |

Роторные центробежные дробилки серий Merlin (Sandvik) и Barmac (Metso) уже не один год работают на российских дробильных заводах на третьей-четвертой стадиях дробления, помогая производить высококачественный кубовидный щебень.

Отечественные центробежные дробильные установки представляют на рынке ЗАО «Урал-Омега» и машиностроительная компания ЗАО «Новые Технологии» (Санкт-Петербург).

Аппараты для дрорбления серий ДЦ (ЗАО «Урал-Омега») и «Титан Д» (ЗАО «Новые Технологии») оснащены самобалансирующимся опорным узлом вращающейся системы на воздушном подвесе. Образуемая вентилятором высокого давления воздушная подушка под ротором и воздушный зазор играют роль газового подшипника, что позволяет создать самобалансирующуюся систему рабочего органа. Отсутствие подшипниковых узлов позволяет уйти от целого ряда проблем, связанных с высокой чувствительностью последних к дисбалансу. Машины этого типа не вызывают относительно сильных вибраций и не требуют массивного фундамента.

Дробильные установки «Титан Д» созданы специально для третьей и четвертой стадий дробления. Они идеально встают в технологические линии по переработке любых рудных и нерудных материалов с влажностью менее 8%. В типоразмерном ряду девять моделей дробилок производительностью на проход от 1,2 до 500 т/ч. В аппаратах «Титан Д» конструкционно предусмотрено изменение скоростей дробления материала по принципу «камень о камень» или «камень о металл» в диапазоне от 40 до 120 м/с.

.jpg) |

| Дробильная установка ДЦ-1,6 |

Это дает широкие возможности для создания различных по своему функциональному назначению агрегатов, абсолютно надежных в работе благодаря регулировке под конкретный материал в зависимости от его физических свойств. Использование в конструкции высококачественных твердосплавных деталей, а также самофутеровка большинства элементов дробимым материалом значительно снижают затраты на износ. Дробильно-сортировочные заводы на базе оборудования «Титан» позволяют производить щебень изометрической формы по всем классам крупности, а также получать в отсеве высококачественный искусственный песок.

Дробильное оборудование работает в режимах:

- грануляции (при окружной скорости 35. 45 м/с);

- дробления (при окружной скорости 45. 75 м/с);

- измельчения (при окружной скорости 75. 120 м/с).

Помимо роторных центробежных дробилок на фазе грануляции может быть использован агрегат ДРО-629 («Дробмаш») на базе роторной дробилки ударного действия. Они характеризуются повышенным износом бил и других изнашиваемых частей, непосредственно взаимодействующих с материалом дробления. Основные преимущества ударных дробилок – простота конструкции и низкая цена.

.jpg) |

В свою очередь ООО «ОМЗ-дробильно-размольное оборудование» предлагает КМД-1750Т7 и КМД-2200Т7, конструкция рабочих камер которых выполнена таким образом, чтобы обеспечивать дробление в стесненных условиях, т. е. когда куски породы дробят сами себя в момент сжатия. Такое дробление способствует разрушению лещадных зерен. Чтобы обеспечивалось такое дробление, камера должна быть заполнена материалом, т. е. машина постоянно работает «под завалом». Для контроля режима загрузки применяются датчики, а также желательна установка небольших бункеров-накопителей прямо над приемным отверстием.

Принцип дробления «в слое» применяется в конусных аппаратах ведущих мировых производителей уже не один год. При использовании контрольного грохочения в условиях замкнутого цикла дробления получается качественный щебень с содержанием зерен лещадной формы до 15%. В отличие от работы роторных центробежных дробилок количество отсева в данном случае ощутимо меньше, до 30%. Однако существует трудность постоянного контроля количества выхода лещадных зерен. Необходимо применять и более современные многоситные (до 5 сит) грохоты, которые пока предлагаются только иностранными фирмами.

Из отечественного оборудования уже прошли успешную апробацию роторные центробежные дробилки. Конусные модели КМД-1750Т7 и КМД-2200Т7 еще на стадии внедрения. Существует ряд отечественных конусных дробилок меньшей мощности, например КИД (НПК «Механобртехника»), обеспечивающих дробление «в слое», но трудности с подбором качественных сортировочных установок сдерживают их внедрение. Выбор остается за покупателем оборудования: или производить кубовидный щебень на роторных измельчителях с лещадностью готового продукта не более 10%, но со значительным выходом отсева (до 55 % от всей переработанной горной массы), или с уменьшением отсева, но с увеличением содержания лещадных зерен производить щебень.

Отправить ответ