Пресс для холодной ковки своими руками

Содержание:

- 1 Виды станков для холодной ковки

- 2 Станок-улитка своими руками

- 3 Станок для сгибания труб

- 4 Торсионный станок

- 5 Принцип работы торсионного станка

- 6 Приспособления для изгибания металлических элементов «Улитка»

- 7 Технология изготовления приспособления «Улитка»

- 8 Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

- 9 Изготовление простейшей детали на станке

- 10 Как гнуть профильную трубу на станке «Улитка»?

- 11 Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

- 12 Примеры изделий с завитками

- 13 Проектирование и изготовление самодельных станков для обработки металлов давлением

- 14 Ручной винтовой пресс для холодной ковки металла

Мало кто знает, что многофункциональный станок для холодной ковки можно не покупать в магазине, а сделать собственноручно из материалов, которые есть в наличии у любого кузнеца. Поскольку универсальное приспособления заводского производства стоят слишком дорого, самодельный станок станет прекрасным решением для людей, специализирующихся на изготовлении художественных кованых изделий.

Металлические конструкции, выполненные при помощи технологии холодной ковки, отличаются уникальным дизайном, в котором применяются смелые архитектурные решения. Они актуальны для внешнего и внутреннего оформления загородных домов и современных квартир. Кованные ворота, заборы и калитки, решетки на окна и прочие изделия привлекают интерес к зачастую скучному ландшафтному дизайну усадебной территории.

В отличие от традиционной технологии, холодная ковка отличается простотой и безопасностью, не требуя применения холодного металла и соблюдения температурного режима. Самодельный станок для холодной ковки будет использоваться для изготовления кованых элементов, деталей определенного типа и решения различных кузнечных задач.

Использование подобного оборудования позволит добиться идеальных геометрических показателей, что особенно актуально при воплощении дизайнерских идей по созданию оригинальных деталей с различными узорами. Декоративная холодная ковка подразумевает использование мягких металлов – сплавов никеля и магния, сталь, латунь или медь.

Изготовление изделий ограничивается исключительно фантазией и мастерством кузнеца: при помощи данного станка можно сотворить ажурные элементы для внутренних и наружных лестниц, кованные элементы декорирования ворот и ограждений и т.д. Также данными изделиями можно украшать камины, печи, мангалы, стены дома, беседки и террасы.

Виды станков для холодной ковки

Современные станки для холодной ковки могут приводиться в движение при помощи электрического мотора или механической силы. Станок с электродвигателем позволяет выполнять огромный объем работ значительно быстрее, чем ручной, однако требует от мастера специальных навыков и опыта работы.

Существует несколько современных типов станков, применяемых при технологии холодной ковки:

1. станок-улитка со съемными или цельнолитыми деталями, используется для выполнения частей в виде спирали;

2. станок-универсал, применяющийся при резке, клепке и формировании изделия;

3. станок-гнутик, предназначенный для дугового изгиба металлических деталей под углом;

4. станок-твистер, позволяющий выполнять загибы вдоль оси готового предмета;

5. станок-волна, позволяющий получать волнообразные элементы из металлических прутьев;

6. пресс, позволяющий наносить матричные отпечатки на готовое изделие;

7. станок, формирующий кольца из металлических прутьев.

Станок-улитка своими руками

Самый простой тип станочного оборудования для холодной ковки достаточно прост в изготовлении и может быть собран из подручных материалов своими руками.

Станок улитка своими руками видео:

Для этого понадобиться вооружиться чертежами и деталями, необходимыми для сборки:

• металлическими прутьями;

• стальными листами и полосами;

• профильной трубой из стали.

Из инструментов понадобиться сварочный аппарат, плоскогубцы и болгарка.

Чтобы самодельный станок служил верой и правдой в течение долгих лет, нужно следовать инструкции, приведенной выше, а также ознакомиться с видеоматериалом.

• Для нанесения изображения спирали и трех витков на металл следует использовать обычный лист бумаги. Армированный прут должен помещаться в резьбу и быть не больше и не меньше 10 мм в диаметре;

• Для нанесения изображения спирали и трех витков на металл следует использовать обычный лист бумаги. Армированный прут должен помещаться в резьбу и быть не больше и не меньше 10 мм в диаметре;

• из стального листа вырезать две пластины (100х100 и 130х130 мм);

• 3 см прутья и стальные полосы зачистить наждаком и избавиться от неровностей и заусениц;

• Выполнить загиб стальных полос в соответствии с шаблоном инструкции, чтобы в результате у вас оказалось три спирали различной длины;

• Приварить детали, руководствуясь схемой и чертежами. Проводить сварку нужно качественно, ведь именно от этого зависит долговечность станка;

• Труба приваривается по центру станка на финальном этапе его изготовления.

Руководствуясь инструкцией, схемой и советами вы получите отличный станок-улитку, сделанный своими руками!

Станок для сгибания труб

Зачастую с нарезанием трубы не возникает практически никаких проблем, чего не скажешь о случаях, когда трубы необходимо изогнуть. Заводской трубогибочный станок стоит слишком дорого, поэтому в этой статье мы расскажем вам о том, как сделать экземпляр, по своим характеристикам не уступающий своему фирменному аналогу.

Главное, что может пригодиться при сборке подобного станка – это опыт. Опытные мастера отмечают, что под самодельным трубогибочным станком должна быть прочная и устойчивая основа, в качестве которой можно использовать металлический стол, наковальню или рабочую поверхность из профиля и стали. Для изготовления станка понадобиться несколько валов, которые можно купить на любой авторазборке или пункте приема металлолома.

Каждый из валов представлен гладким металлическим цилиндром с осью вращения и толстыми стенами. Оба цилиндра фиксируются поверх стола, центральный же помещается над ними. Расстояние между крайними валами определяет угол изгиба трубы. При дополнениях в виде роликов и стопперов, расстояние, а следовательно и угол изгиба трубы, можно регулировать по своему усмотрению.

После фиксации цилиндров следует озаботиться организацией системы передачи крутящего момента. Для этой цели можно использовать ремни или цепные механизмы от старых советских авто или велосипедов. Наиболее оптимальный вариант механизма – с шестернями, которые следует установить на два крайних цилиндра, а также груз, расположенный по центру нижних валов. Один из крайних цилиндров оснастить ручкой от мясорубки. С помощью этой ручки на станок будет передаваться крутящее усилие.

Торсионный станок

Подобное оборудование используется при создании спиралевидных деталей посредством техники холодной ковки. Стоит отметить, что ручная работа на подобном станке практически невозможна, поэтому если вы задумались о том, чтобы собрать торсион своими руками, следует использовать схемы и чертежи с электрическим вариантом подобного станка.

Для сборки торсионного станка потребуется:

— стальная балка;

— стальной лист;

— тиски, зажимы, хомуты;

— мотор, цепь, редуктор;

— сварочный аппарат и болгарка.

Принцип работы торсионного станка

Стальная балка станет основой будущего станка. К одной стороне следует приварить лист стали, на который при помощи болтов и гаек крепятся тиски. Чтобы в будущем металл не выскакивал во время работы станка к нижней и верхней части тисков крепятся пластины.

На другую сторону балки крепятся ролики, на которые будет смонтирована рабочая поверхность станка. В дальнейшем, на противоположный конец следует закрепить еще одни тиски с подвижными элементами и проследить, чтобы конструкции на двух сторонах располагались на одном уровне.

Далее следует закрепить стальную ручку, прикрепить редуктор, двигатель и штурвалы, после чего выполнить стальной защитный кожух для готовой конструкции, оборудованной подвижным и неподвижным блоками.

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов. Они не только украшают, умелые мастера могли создавать из металла письменные приветствия. Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

- Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

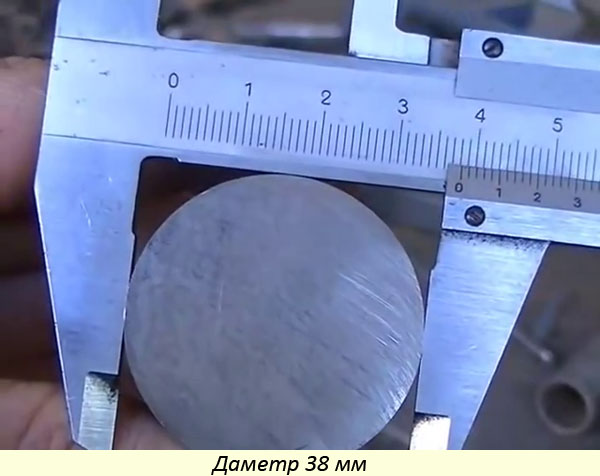

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как гнуть профильную трубу на станке «Улитка»?

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

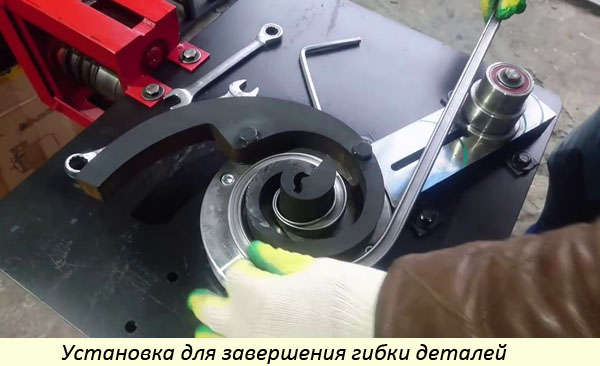

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

Видео: “Улитка” – холодная ковка своими руками.

В практике домашнего хозяйства, а также при выполнении некоторых заказов на производство различной металлопродукции не обойтись без технологии холодного пластического деформирования. Это могут быть операции гибки, клеймения, вырубки-пробивки, плющения и т.д. Во всех подобных случаях лучше не ориентироваться на применение случайно подвернувшихся под руку приспособлений, а работать на специально изготовленных своими руками станках для холодной ковки.

Проектирование и изготовление самодельных станков для обработки металлов давлением

Проще всего воспользоваться для этих целей рекомендованными Интернетом конструкциями, чертежи которых, как правило, прилагаются на тех же сайтах. Но, во-первых, их авторы часто выполняют свои чертежи конкретно под собственные нужды, а, во-вторых, не всегда указывают материалы для изготовления отдельных деталей и узлов под подобный агрегат. Поэтому, если будущий обладатель ковочного станка или пресса желает использовать изготовленное оборудование именно под свои детали, то чертежи стоит разрабатывать самостоятельно.

Важный вопрос – источник энергии, т.е., привод для узлов станка. Если оборудование предполагается для интенсивного применения (например, под крупную кузнечную мастерскую горячей или холодной ковки), то вопрос решается в пользу электропривода или использования гидравлических силовых установок. Менее надёжными считаются станки с пневмоприводом. Однако в обратных ситуациях любой механический привод далеко не всегда считается оптимальным. Причина заключается в следующем.

При горячем (и, тем более – холодном деформировании металлов) в большинстве случаев приходится сталкиваться с таким неприятным явлением как инерция материала (иначе называемое ещё последействием). При гибке, например, это – упругое пружинение, а при горячей штамповке или выдавливании – остаточные напряжения, вызывающие искривление заготовки после штамповки. В связи с этим необходимы весьма точно изготовленные шаблоны. Используя их, приходится вручную доводить размеры на готовой детали до тех, которые требуют чертежи.

Любой внешний привод повышает скорости деформирования. В таких условиях упругое последействие резко возрастает. Поэтому станок с электроприводом обязательно должен включать в себя понижающий редуктор. В свою очередь, редуктор повышает сложность станка. Причины следующие:

- редуктор увеличивает габаритные размеры конструкции;

- редуктор – сам по себе технически сложный узел, который стоит заказывать в специализированной мастерской или приобретать (самодельный редуктор не будет отличаться удовлетворительной точностью);

- редуктор любого типа заметно снижает кпд станка, поэтому потребуется более мощный источник энергии;

- редуктор существенно усложнит техническое обслуживание станка для холодной ковки или штамповки.

Для оборудования с ручным приводом редуктор не потребуется, а упругое последействие деформируемого материала легко преодолевается повышением времени контакта инструмента с обрабатываемой заготовкой. Таким образом, оптимальным для данных условий будет станок с ручным приводом, под конструкцию и изготовление которого будут рассчитываться все последующие рекомендации.

Ручной винтовой пресс для холодной ковки металла

На таком агрегате можно выполнять самые разнообразные операции холодной пластической деформации металла: ковку, гибку, высадку, чеканку, формовку и т.д.

Ручной винтовой пресс

Принцип работы винтового пресса заключается в следующем. Источником энергии в данном случае является массивный маховик в виде колеса, на верхнем торце которого имеются ручки. С их помощью маховик можно разогнать до определённой скорости вращения. При этом вращательная кинетическая энергия преобразовывается в рабочую энергию деформации металла, причём с увеличением скорости вращения и массы данной детали усилие деформирования возрастает. Более эффективным является увеличение скорости вращения, а не массы маховика. Это облегчает изготовление такого самодельного агрегата, и уменьшает габаритные размеры станка.

Ручной винтовой пресс, изготовленный своими руками

Шкив/колесо вращается на рабочем вале станка, на противоположном конце которого нарезается самотормозящая упорная или трапецеидальная резьба. Этим резьбовым концом вал соединяется с гайкой, которая закреплена в ползуне – исполнительном механизме станка для холодной ковки. Таким образом получается своеобразная силовая передача «винт-гайка», которая преобразовывает вращение вала в поступательное перемещение ползуна. К его противоположной поверхности может быть присоединен любой деформирующий инструмент – пуансон. Для повышения точности направления перемещение должно выполняться в специальных направляющих треугольного профиля, которые монтируются в стальной раме. Она является опорной частью станка, придаёт ему необходимую жёсткость, и является основой для установки неподвижной части рабочего инструмента – матрицы.

Достоинствами винтового пресса являются:

- Возможность управления величиной рабочего хода станка.

- Возможность удержания деформируемой заготовки под нагрузкой сколь угодно продолжительное время.

- Изменение усилия деформирования при помощи регулировки скорости вращения маховика.

- Технологическая универсальность оборудования, на котором можно производить практически все операции холодной ковки и объёмной штамповки изделий из металла.

Изготовление и сборка ручного винтового пресса

Разрабатывая чертежи такого оборудования, следует ориентироваться на возможность применения в конструкции стандартных узлов. Например, для изготовления узла «винт-гайка» можно использовать винтовой домкрат, а под маховик можно переделать шкив или зубчатое колесо от списанной ременной передачи.

Особенно тщательно необходимо изготавливать раму. Имея детали винтового привода и располагая имеющимся шкивом или колесом, можно подготовить чертежи рамы. Её сборку выполняют в такой последовательности:

- из стального швеллера сваривается прямоугольник полками вовнутрь, причём образующийся внутренний габарит должен быть достаточным для размещения направляющих и комплекта рабочего инструмента. ширина полки швеллера должна быть такой, чтобы туда вписалась пара «винт-гайка». соединения швеллера в обоих углах дополнительно укрепляются болтами;

- в верхнем куске швеллера сверлится отверстие под установку пары «винт-гайка», которое сверху закрывается фланцем;

- из стального калиброванного прутка изготавливается вал, который на одном конце должен иметь шпоночное крепление со шкивом (или колесом). на другом конце нарезается такая же резьба, что и на винте. Можно применить винт от домкрата, при достаточной его длине. Для облегчения изготовления шпоночного паза соответствующий конец отпускают, а затем – закаливают;

- изготавливают две пары треугольных направляющих (можно использовать направляющие от небольшого списанного токарного станка), половину которых прикрепляют к внешним боковым полкам рамы;

- из толстолистовой полосы сваривают коробку (ползун), горизонтальные размеры которой должны соответствовать поперечному размеру рамы после монтажа направляющих. высота коробки должна позволять при её максимальном перемещении выполнять желаемые операции холодной ковки;

- в ползуне выполняется отверстие для крепления вала. можно реализовать вариант жёсткого резьбового крепления, а можно изготовить промежуточный подпятник (сложность узла возрастёт, зато появится возможность расклинивания при застревании заготовки в штампе);

- после тщательной проверки фактических размеров с чертёжными, к боковым стенкам коробки присоединяют вторую пару направляющих, и монтируют ползун в раме станка;

на верхнем торце шкива/колеса устанавливают две стальные ручки для раскручивания детали. после этого её прикрепляют к винту (валу);

- проверяют действие собранного оборудования: при раскручивании маховика винт должен перемещаться свободно, без заеданий, а при отсутствии вращения — не должен опускаться под действием собственного веса.

В готовом агрегате обильно смазывают поверхности трения (направляющие, винт, гайка), оснащают станок нужным комплектом инструмента, после чего выполняют пробное деформирование металла.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Отправить ответ