Пресс для штамповки листового металла

Содержание:

Кувандыкский завод «Долина» выпускает большой ассортимент оборудования и комплектующих, предназначенных для обработки металла методом штамповки. Предприятие самостоятельно осуществляет все этапы проектирования и изготовления. Завод «Долина» располагает современной материально-технической базой, позволяющей создавать эффективное, точное и простое в обслуживании оборудование, отличающееся высоким ресурсом. На продукцию распространяется заводская гарантия.

Описание процесса. Общая информация о штампах для холодной штамповки.

Холодная штамповка представляет собой один из наиболее распространенных в производстве методов, используемых для обработки листового металла. Способ предусматривает работу со сплавами, температура которых не достигает точки рекристаллизации. В сравнении с другими методами обработки, использование штампов предоставляет следующие преимущества:

- возможность точного соблюдения заданных геометрических размеров;

- обширные возможности по изменению формы заготовки;

- возможность использования штампов при производстве деталей сложной формы;

- минимальная стоимость технологических операций;

- высокая скорость.

Основным рабочим инструментом для холодной штамповки является штамп, представляющий собой металлическое изделие, формирующее будущую деталь из заготовки методом давления. В зависимости от типа, штампы позволяют выполнять надрезку, вырубку, пробивку, зачистку и другие операции.

Изделия, выпускаемые заводом «Долина», изготавливаются из высококлассной инструментальной стали, сочетающей твердость, износостойкость и устойчивость к термическим, химическим и другим нагрузкам. Материал штампов для холодной штамповки характеризуется значительной вязкостью, что предотвращает разрушение при ударных и вибрационных воздействиях. Инструменты прошли длительные испытания и рассчитаны на эксплуатацию в режимах повышенных нагрузок. Каждый этап изготовления тщательно контролируется, что позволяет исключить брак.

Заказ оборудования для штамповки

Специалисты предприятия готовы оказать вам любую помощь в подборе штампов, предназначенных для холодной штамповки металла. Наряду с продажей, мы также осуществляем отправку оборудования, комплектующих и запасных частей по РФ и странам СНГ. Доставка штампов и другой продукции выполняется компаниями-перевозчиками.

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Технология штамповки деталей из металлических листов и ее виды

Штамповкой называют процесс придания деталям нужной формы и получение определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки – это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Различают штамповку, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповка деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, не обладающего достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

Технологический процесс горячей штамповки металла во многом совпадает с последовательностью операций холодной обработки заготовок. Отличие состоит в предварительном нагреве исходных заготовок в печах до температуры, обеспечивающей пластичность металла. При этом учитывается степень коробления детали при остывании, а также ее утяжка при деформационной обработке, влияющая на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

При производстве штампованных деталей из листового металла в основном используют метод холодной штамповки.

Холодная штамповка листового металла

Технология холодной деформации листового проката с помощью штампов подразумевает изменение формы и размеров изделия с сохранением их первоначальной толщины.

В качестве материала для получения штампованных изделий холодным способом используют полосы, листы или тонкую ленту в основном из низкоуглеродистых и легированных пластичных сталей, а также медных, латунных (содержащих свыше 60% меди), алюминиевых, магниевых, титановых и других пластичных сплавов. Применение для штамповки сплавов, обладающих хорошей пластичностью, связано с тем, что они легко поддаются деформационному изменению.

Для осуществления холодной штамповки листового металла используют различные операции, которые зависят от поставленной задачи достижения определенной формы заготовки. Их подразделяют на разделительные и формоизменяющие воздействия.

1. При разделительных деформациях материал заготовки частично отделяют по заданному контуру. Отделение осуществляется путем сдвига части металла по отношению к основной заготовке. Такими операциями являются резка, вырубка, пробивка и другие.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

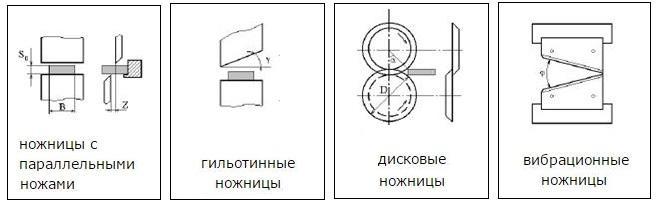

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

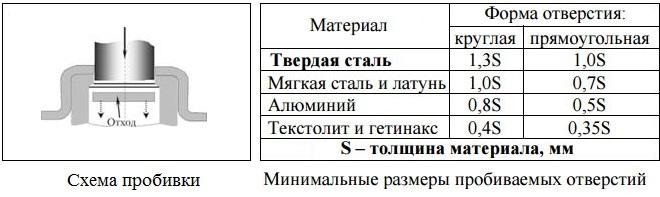

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

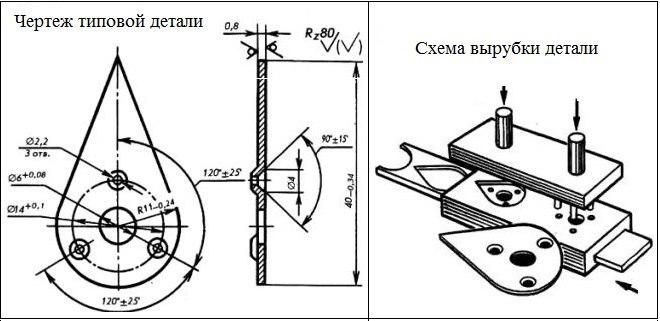

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

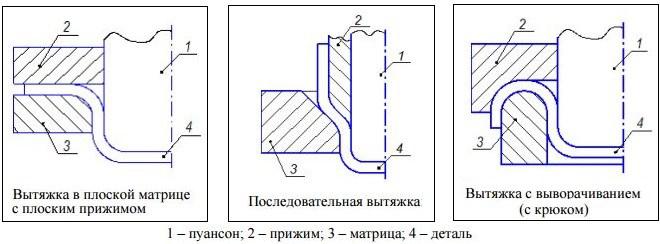

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

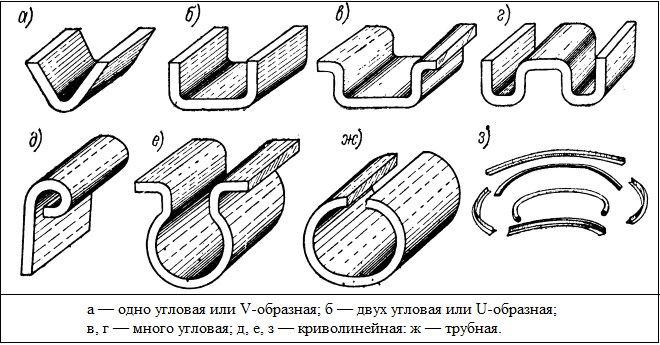

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

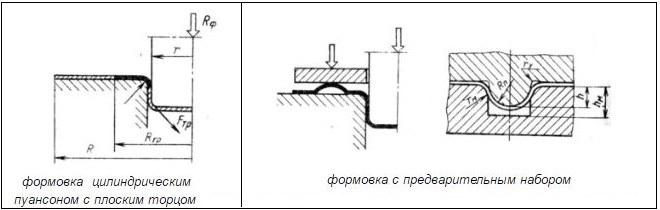

Рельефная формовка

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формовки:

Возможно также применение комбинированных операций, включающих разделение и формообразование одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, которые связаны с характером деформационной операции и зависят от вида используемого штампового оборудования.

Разработка техпроцесса проводится в следующей последовательности:

- Обозначается структура основных операций, включающая их характер, количество и последовательность выполнения.

- Выполняется расчет первоначальных, промежуточных и готовых размеров детали, а также необходимых деформационных усилий для достижения нужного результата.

- Проводится документальное оформление технологического процесса.

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение смазки и другие операции.

Штамповочный пресс для металла

Все операции холодной штамповки можно осуществлять при наличии специального оборудования, главным из которых является штамповочный пресс. Его устройство может быть на основе механики, либо с использованием гидравлики.

К механическим видам относят:

- эксцентриковые прессы;

- прессы с использованием кривошипно-шатунного механизма.

Для осуществления операций пробивки, вырубки и вытяжка используется штамповочный пресс кривошипного типа.

Устройство и принцип работы пресса кривошипного типа

Любой пресс, предназначенный для штамповки изделий, включает основные узлы, к которым относится: механизм, приводящий его в действие и устройство, осуществляющее непосредственную штамповку.

Действующий механизм – это кривошипный вал, который приводится в движение с помощью электропривода. Для этого электродвигатель при вращении маховика передает вращение кривошипному механизму с помощью зубчатой передачи.

Совершая возвратно-поступательные действия, ползун кривошипа приводит в работу штамповое устройство, которое с усилием давления осуществляет пластическую деформацию.

Основные детали такого пресса выполнены из высокопрочных сталей и дополнительно укреплены с целью придания необходимой жесткости.

Устройство гидравлического пресса

Штамповочный пресс для металла гидравлического типа применяется для создания объемных форм с помощью продавливания металла.

Принцип действия такого механизма основан на давлении жидкости, помещенной в двух резервуарах, которые снабжены поршнями. Резервуары соединены трубопроводом. В результате давления в жидкости, возникающего в момент ее нагнетания в цилиндр из другого резервуара, оно передается на ползун и приводит его в движение. При перемещении ползун с большим усилием продавливает заготовку.

Изготовление штампов для холодной штамповки металла

Рабочим устройством любого прессового станка является сам штамп. Он включает две рабочие части, называемые матрицей и пуансоном. В процессе работы подвижной является только верхняя деталь штампа – пуансон, закрепленный на ползуне. Матрица расположена снизу и остается неподвижной.

Деформирование листа осуществляется во время прижимания пуансона к матрице с расположенной на ней заготовкой.

Разработке чертежей и изготовлению штампов для пресса предъявляются повышенные требования, т. к. от их точности зависит правильность формирования изделия.

Выполняются такие работы поэтапно в следующей последовательности:

- составляется эскиз штампа;

- с помощью компьютерной схемы штампа, составленной по специальной программе, проводится проверка рационального раскроя материала;

- при необходимости эскиз корректируется, и уточняются размеры штампа;

- обозначаются места расположения отверстий и их размеры, которые затем будут нанесены на поверхность штампа;

- после окончательного согласования чертежей приступают к изготовлению самого штампа.

Современные станки для штамповки изделий оснащены штампами, изготовленными с большой точностью при помощи компьютерных технологических программ.

данные Яндекс Маркета от 04.03.2019 23:11

Пресс-станки Сорокин Пресс гидравлический 4т настольный

Гидравлический пресс 7.4 находит применение в самых различных областях, но особенно актуально его применение при ремонтно-монтажных работах и обслуживании различных видов авто и мото техники. Современную станцию технического обслуживания невозможно представить себе без этого устройства. Гидравлический пресс 7.4 идеально подходит для выполнения таких работ, как: выпрессовка и запрессовка подшипников, гибка и правка металлических элементов автомобиля, а также его применение целесообразно для выполнения мелкой

Пресс механический для перфорации листового металла SHTOK ПМЛ-60

Перфоратор с ручным приводом ПМЛ-60 служит для разделывания отверстий в листовом металле и некоторых видах пластика. Максимальная толщина металла 1,5 мм.

Москва, Складочная, д. 1, стр. 40

Пресс гидравлический для перфорирования листового металла с ручным насосом 15 т техрим НПРГ-15

Портативные гидравлические прессы-перфораторы техрим предназначены для пробивки отверстий в стальном листе толщиной до 3,5 мм с помощью сменных насадок и подключаемого насоса. Они повышают безопасность работ по пробивке отверстий, а также значительно снижают временные затраты и стоимость выполнения таких операций.

Москва, ул. Горбунова, 56-й км, д. 12, корп. 2, стр. 6

Пресс перфоратор 10 т ПГПО-60 КВТ 53137

Состав комплекта: гидравлический пресс ППО-60 гидравлическая помпа ПМР-6700 рукав высокого давления длиной 1.3 м набор из 8 сменных перфоформ 2 резьбовые шпильки ? 11/20 мм 1 резьбовая шпилька ? 20 мм опорная втулка ремкомплект (уплотнительные кольца) прочный пластиковый кейс Диаметры перфоформ в комплекте (мм): 16.2; 18.6; 20.5; 22.5; 25.4; 28.3; 37.0; 47.0 Каждая перфоформа представлена парой: матрица – пуансон Толщина стального листа (St 37): до 3 мм Максимальное усилие: 10 т Вес комплекта/инструмента: 8

Москва, Алтуфьевское шоссе, д. 53, стр. 5

Пресс гидравлический для перфорации листа ручной; 3,5 мм; 6,9 т техрим 815055-2

Ручные гидравлические перфораторы техрим предназначены для пробивки отверстий в стальном листе толщиной до 3,5 мм. Они повышают безопасность работ по перфорации отверстий, а также значительно снижают временные затраты и стоимость выполнения таких операций.

Москва, ул. Горбунова, 56-й км, д. 12, корп. 2, стр. 6

Пресс гидравлический для перфорации листа; с насосом; 3,5 мм; 10 т техрим 815060-10

Портативные гидравлические прессы-перфораторы техрим предназначены для пробивки отверстий в стальном листе толщиной до 3,5 мм с помощью сменных насадок и подключаемого насоса. Они повышают безопасность работ по пробивке отверстий, а также значительно снижают временные затраты и стоимость выполнения таких операций.

Тип пресс гидравлический Диапазон сечений: медные наконечники 4–70 мм² алюминиевые наконечники 10–70 мм² Клапан ручного сброса давления C-образная рабочая голова Максимальное усилие: 5т Вес комплекта/ инструмента: 2.70/ 1.70кг Длина: 295мм

Москва, Складочная, д. 1, стр. 40

Пресс для перфорации шин (шинодыр) ШД-110 NEO КВТ 76507

В комплекте: пресс гидравлический ШД-110 NEO набор из 4 сменных перфоформ съемник 2 имбусовых ключа лазерный указатель 3 батарейки AG13 Диаметр пробиваемых отверстий (мм): 10.5/13.8/17.0/20.5 Каждая перфоформа представлена комплектом: «пуансон – матрица» Толщина пробиваемого материала: медная/алюминиевая шина: до 12 мм стальной лист: до 8 мм Максимальное усилие: 35 т Максимальное расстояние от края шины до центра отверстия: 95 мм Не требует предварительного высверливания центровочного отверстия Возможность

Москва, Алтуфьевское шоссе, д. 53, стр. 5

Пресс гидравлический для перфорации листа ручной; 3,5 мм; 6,9 т техрим 815055-1

Ручные гидравлические перфораторы техрим предназначены для пробивки отверстий в стальном листе толщиной до 3,5 мм. Они повышают безопасность работ по перфорации отверстий, а также значительно снижают временные затраты и стоимость выполнения таких операций.

Пресс гидравлический для перфорирования листового металла с ручным насосом 15 т техрим НПРГ-15

Портативные гидравлические прессы-перфораторы техрим предназначены для пробивки отверстий в стальном листе толщиной до 3,5 мм с помощью сменных насадок и подключаемого насоса. Они повышают безопасность работ по пробивке отверстий, а также значительно снижают временные затраты и стоимость выполнения таких операций.

Отправить ответ