Приборы для ультразвуковых методы контроля

Содержание:

- 1 Принцип работы ультразвукового дефектоскопа для контроля сварных соединений

- 2 Содержание

- 3 Получение и свойства ультразвуковых колебаний

- 4 Методы ультразвуковой дефектоскопии

- 5 Сущность процесса ультразвуковой дефектоскопии

- 6 Технология проведения ультразвукового контроля

- 7 Видео на тему: "Ультразвуковой контроль сварных соединений"

- 8 Преимущества и недостатки ультразвуковой дефектоскопии

- 9 Ультразвуковой дефектоскоп и другое оборудование, приборы для контроля

- 10 Приборы и методы акустического контроля Аппаратура и технология ультразвукового контролЯ

- 11 212005, Г. Могилев, пр. Мира, 43

- 12 Содержание

- 13 1 Аппаратура ультразвукового контроля ……………………………………4

- 14 2 Технология ультразвукового контроля ……………………………………20

- 15 1 Аппаратура ультразвукового контроля

- 16 1.1 Ультразвуковые дефектоскопы

Ультразвуковой дефектоскоп на фазированных решетках УСД-60ФР

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп А1211 Mini

Гарантия: 24 месяца

Ультразвуковой дефектоскоп УСД-50 IPS

Гарантия: 36 месяцев

Высокочастотный ультразвуковой дефектоскоп-томограф А1550 IntroVisor

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп А1212 МАСТЕР

Гарантия: 12 месяцев

Ультразвуковой дефектоскоп «А1214 ЭКСПЕРТ»

Гарантия: 24 месяца

Ультразвуковой дефектоскоп УД2В-П46

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп УД2В-П45.Lite

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп УСД-50

Гарантия: 12 месяцев

Ультразвуковой дефектоскоп УСД-60

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп УД2-3C

Гарантия: 18 месяцев

Универсальный ультразвуковой дефектоскоп УД3-103 Пеленг

Гарантия: 36 месяцев

Портативный ультразвуковой дефектоскоп УСД-46

Гарантия: 12 месяцев

Многофункциональный дефектоскоп "ТОМОГРАФИК" УД4-Т

Гарантия: 18 месяцев

Ультразвуковой дефектоскоп УД2-70

Гарантия: 12 месяцев

Ультразвуковой дефектоскоп УД2-102 Пеленг

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп УД2В-П46 (старая версия с LD экраном)

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп УД3-71

Гарантия: 18 месяцев

Универсальный ультразвуковой дефектоскоп УД3-204 Пеленг

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп УД4-76

Гарантия: 18 месяцев

- Первая

- «

- 1

- 2

- 3

- 4

- 5

- »

- Последняя

ООО «Техно-НДТ» предлагает на выгодных условиях купить ультразвуковые дефектоскопы. Они используются для обнаружения различных недостатков в изделиях. К ним можно отнести:

- отличия химического состава от заданных показателей;

- нарушения целостности гомогенности структуры;

- несоответствие размеров;

- появление коррозии и т. д.

Сфера использования УЗК-дефектоскопов весьма широка:

- машиностроение;

- различные промышленные отрасли;

- строительство;

- энергетика.

Некоторые типы УЗ-дефектоскопов позволяют вести контроль изделий из металла, которые передвигаются с большой скоростью относительно прибора. Важно и то, что выполнять поиск дефектов можно, не прерывая производственный процесс.

Принцип работы ультразвукового дефектоскопа для контроля сварных соединений

В приборах данного типа может использоваться несколько методов обнаружения дефектов. Принцип эхо-метода базируется на том, что в контролируемый объект отправляются ультразвуковые сигналы и регистрируется время и интенсивность прохождения эхо-сигнала. В свою очередь теневой метод основывается на столкновении ультразвуковых колебаний с изъяном и их отражении в обратном направлении. О наличии дефекта свидетельствует тот факт, что энергия колебаний уменьшается или изменяется их фаза. Данный метод достаточно часто применяется для контроля качества сварного шва. Сочетания зеркально-теневого и эхо-метода используются для оценки риска вертикальных трещин (например, в рельсах). Дело в том, что использование только эхо-методики является недостаточным в данном случае.

На сегодняшний день ряд производителей предлагает дефектоскопы, которые отличаются:

- размерами;

- весом;

- характеристиками дисплея;

- наличием дополнительных функций и т. д.

Поэтому при выборе ультразвуковых дефектоскопов для контроля сварных швов важно определиться с условиями использования, а также сферой задач, которые предстоит решать с их помощью. В случае если необходимо использовать прибор в труднодоступных или удаленных друг от друга объектах, лучше отдать предпочтение компактной модели. Если планируется эксплуатация устройства под открытым небом, то лучше заранее определиться, при каком диапазоне температур он будет использоваться.

Уточнить технические характеристики и цены, а также заказать дефектоскопы можно, позвонив по телефону указанному на сайте.

Содержание

Получение и свойства ультразвуковых колебаний

Ультразвуковые колебания, называемые также акустическими волнами с частотой, превышающей 20кГц. Они представляют собой механические колебания, которые способны распространяться в упругих средах. В дефектоскопии используется диапазон частот 0,5-10МГц.

При распространении упругих волн в металле частицы металла колеблются относительно точки равновесия. Расстояние между двумя частицами металла, колеблющимися в одинаковой фазе, будет являться длиной ультразвуковой волны. Длина волны L связана со скоростью её распространения c и с частотой колебаний f. Эта зависимость выражается формулой: L=c/f.

Скорость распространения акустической волны зависит от физических свойств среды и от типа волны. Скорость продольной волны примерно в 2 раза выше, чем скорость поперечной.

Углы направления ультразвуковых колебаний

При наклонном падении продольной акустической волны на границу раздела двух сред 1 и 2 (см. рисунок ниже), вместе с отражением возникает явление преломления и трансформации ультразвуковой волны. Проявляются преломлённые и отражённые продольные волны, а также сдвиговые поперечные волны.

На схеме а) показано, что падающая под углом β волна Сl1 разделяется на преломлённую Сl2 и сдвиговую Сt2, которые распространяются в металле. Отражённая волна на рисунке не показана. При определённом критическом значении угла падения β= βкр1, преломлённая продольная волна перестанет проникать вглубь металла и будет распространяться только по её поверхности (схема б) на рисунке выше). Дальнейшее увеличение угла падения до βкр2. приведёт к тому, что сдвиговая волна будет распространяться только на поверхности металла (схема в) на рисунке). Такое явление широко используется на практике при ультразвуковой дефектоскопии сварных соединений для генерирования в контролируемых сварных швах акустических волн определённого типа.

Методы ультразвуковой дефектоскопии

Существует несколько методов ультразвукового контроля: эхо-импульсный, эхо-зеркальный, эхо-сквозной, дельта-метод (разновидность эхо-зеркального), когерентный метод (разновидность эхо-импульсного), теневой, зеркально теневой. Рассмотрим кратко наиболее распространенные из них, см. рисунок:

.jpg)

1. Эхо-импульсный метод. Он заключается в направлении акустической волны на сварное соединение и регистрации отражённой волны от дефекта. При таком методе источником и приёмником волн выступает один преобразователь (схема а) на рисунке).

2. Теневой метод. Такой метод ультразвуковой дефектоскопии заключается в использовании двух преобразователей, установленных на разные стороны сварного соединения. При таком методе один из преобразователей генерирует акустические волны (излучатель), а второй их регистрирует (приёмник). При этом приёмник должен быть расположен строго по направлению движения волны, переданной излучателем. При таком методе признаком дефекта является пропадание ультразвуковых колебаний. В потоке ультразвука получается "глухая область", это означает, что волна на этом участке не преодолела сварной дефект (схема б) на рисунке).

3. Эхо-зеркальный метод. Он также заключается в использовании двух преобразователей, но располагаются они с одной стороны сварного соединения. Сгенерированные приёмником ультразвуковые колебания отражаются от дефекта и регистрируются приёмником. На практике такой метод получил широкое распространение для поиска дефектов, расположенных перпендикулярно поверхности сварного соединения, например, сварных трещин (схема в) на рисунке).

4. Зеркально-теневой метод. По своей сути представляет собой теневой метод, но преобразователи располагаются не на противоположных поверхностях сварного соединения, а на одной. При этом регистрируются не прямой поток ультразвуковых волн, а поток, отражённый от второй поверхности сварного соединения. Признаком дефекта является пропадание отражённых колебаний (схема г) на рисунке).

При ультразвуковой дефектоскопии сварных соединений используется, в основном, эхо-импульсный метод контроля. Реже применяется теневой метод и другие.

Сущность процесса ультразвуковой дефектоскопии

Принцип ультразвукового контроля

.jpg) Ультразвуковой контроль сварных соединений относится к неразрушающим методам контроля варки и является одним из наиболее применяемых методов. Акустические ультразвуковые волны способны распространяться внутри твёрдого тела на значительную глубину. Волны отражаются от границ или от нарушений сплошности, т.к. они обладают другими акустическими свойствами.

Ультразвуковой контроль сварных соединений относится к неразрушающим методам контроля варки и является одним из наиболее применяемых методов. Акустические ультразвуковые волны способны распространяться внутри твёрдого тела на значительную глубину. Волны отражаются от границ или от нарушений сплошности, т.к. они обладают другими акустическими свойствами.

Направляя ультразвуковые волны на сварное соединение с помощью специальных приборов — ультразвуковых дефектоскопов и улавливая отражённые сигналы, на экране дефектоскопа отображаются импульсы излученной и отражённой волн. По расположению этих импульсов и по их интенсивности, можно судить о расположении дефектов, их величине и определить характер сварного дефекта.

При контроле сварных швов необходимо тщательно выполнить прозвучивание всего металла сварного шва. Существуют способы прозвучивания прямой и отражённой волной. Прямой волной прозвучивают нижнюю часть шва, а отражённой волной — верхнюю, как это показано на рисунке справа.

Параметры оценки дефектов при ультразвуковом контроле

Чувствительность ультразвукового контроля определяется наименьшим размером дефекта (или эталонного отражателя), который возможно выявить. Роль эталонных отражателей часто играют плоскодонные отверстия, расположенные перпендикулярно направлению прозвучивания, а также боковые отверстия или зарубки, см. рисунок:

.jpg)

Разрешающая способность эхо-метода определяется минимальным расстоянием между двумя дефектами, при котором их можно определить, как раздельные дефекты, а не как один.

При ультразвуковом контроле, выявленный дефект оценивают, исходя из следующих параметров: амплитуды ультразвуковой волны, условной протяжённости, высоты и ширины дефекта, и его формы.

Условную длину сварного дефекта определяют длиной перемещения излучателя вдоль соединения, на протяжении которой фиксируется эхо-сигнал, исходящий от дефекта. Таким же образом, при перемещении излучателя по нормали к сварному соединению, можно определить условную ширину дефекта.

Условную высоту оценивают, исходя из разности интервалов времени между излучённой и отражённой от дефекта волной при крайних положениях излучателя.

Определить истинную величину сварного дефекта при ультразвуковом контроле очень часто оказывается затруднительно. Поэтому, чаще всего стремятся вычислить его эквивалентные величины (площадь или диаметр). Эквивалентной площадью сварного дефекта принято считать, к примеру, площадь плоскодонного отверстия в образце, амплитуда отражённой волны от которого равна амплитуде отражённой волны в проверяемом шве. Почти во всех случаях вычисленная эквивалентная площадь дефекта меньше его настоящей площади.

Форму сварного дефекта (плоскостной или объёмный) устанавливают, используя специальную методику, исходя из формы эхо-сигнала, отображаемого на экране дефектоскопа.

На точность данных, полученных при ультразвуковом контроле, влияют несколько факторов. Основные из них — это:

1. Уровень квалификации оператора

2. Внимательность оператора при работе и тщательность проведения контроля

3. Соответствие измеряемых показателей тем, которые предусмотрены инструкцией

Технология проведения ультразвукового контроля

.jpg) Технология акустического контроля сварки зависит от типа сварного соединения и от требований, предъявляемых к качеству изделия. Технологию проведения акустического контроля можно условно разделить на несколько основных этапов:

Технология акустического контроля сварки зависит от типа сварного соединения и от требований, предъявляемых к качеству изделия. Технологию проведения акустического контроля можно условно разделить на несколько основных этапов:

1. Контроль сварного соединения внешним осмотром

2. Выбор метода контроля и типа преобразователя

3. Определение границ перемещения преобразователя

4. Подготовка поверхности сварного соединения для контроля

5. Размещение, включение, проверку работоспособности приборов и оборудования для контроля, их настройка

6. Прозвучивание металла сварного шва и зоны термического влияния

7. Оформление данных, полученных при контроле

8. Определение качества сварки, исходя из результатов контроля

9. Оценка качества сварки на соответствие требованиям, предъявляемым к металлоконструкции.

.jpg) При внешнем осмотре сварного соединения устанавливают толщину свариваемого металла, тип соединения, размеры сварного шва (величину усиления или размер катета) и устанавливают наличие или отсутствие внешних сварных дефектов. Недопустимые дефекты необходимо устранить.

При внешнем осмотре сварного соединения устанавливают толщину свариваемого металла, тип соединения, размеры сварного шва (величину усиления или размер катета) и устанавливают наличие или отсутствие внешних сварных дефектов. Недопустимые дефекты необходимо устранить.

Контролируя сварное соединение, преобразователем совершают продольно-поперечные движения вдоль сварного шва, а также, одновременно с этим, вращательные движения, см. рисунок слева.

Видео на тему: "Ультразвуковой контроль сварных соединений"

Преимущества и недостатки ультразвуковой дефектоскопии

Преимуществами данного метода контроля являются:

1. Высокая чувствительность приборов

2. Компактность оборудования и приборов

3. Информацию о качестве сварного соединения можно получить достаточно быстро

4. Возможность контроля соединений большой толщины

5. Низкая стоимость дефектоскопии, т.к. затраты при её проведении минимальны

6. Безопасен для здоровья человека (по сравнению, например, с методом рентгеновской дефектоскопии, или методом радиационной дефектоскопии)

7. Этим методом можно выявить почти все известные сварные дефекты

8. Данный метод контроля не разрушает сварное соединение

9. Возможность проводить проверку в "полевых" условиях, благодаря наличию переносных дефектоскопов.

К недостаткам ультразвуковой дефектоскопии можно отнести:

1. Необходима подготовка поверхности соединения

2. Если дефект расположен перпендикулярно движению волны, его можно пропустить при проверке

3. Если размер дефекта меньше длины волны, то дефект остаётся "невидимым", т.к. он не отражает волну. А если увеличивать длину волны, то глубина проверки снижается.

4. Данные о дефекте часто оказывается ограниченными. Могут возникнуть трудности с определением вида сварного дефекта и его формы.

5. Сложность контроля сварки материалов с крупнозернистой структурой. Например, при сварке чугунов, или сварке высоколегированных сталей с крупнозернистой структурой шва (аустенитной, или перлитной), т.к. акустические волны в такой структуре быстро затухают.

Ультразвуковой дефектоскоп и другое оборудование, приборы для контроля

Комплект оборудования для ультразвукового контроля можно условно разделить на основные группы:

1. Дефектоскопы и преобразователи. Подробнее о них рассказано на странице: "Дефектоскопы для ультразвукового контроля сварных соединений".

2. Комплекты образцов и эталонов, необходимых для настройки и поверки приборов

3. Координатные линейки и шаблоны для определения места расположения дефектов

4. Вспомогательные приспособления

Методические указания к самостоятельной работе

для студентов специальности 1-54 01 02

«Методы и приборы контроля качества и диагностики состояния объектов»

Рекомендовано к опубликованию

комиссией методического совета

Одобрено кафедрой «Физические методы контроля» «___» ______ 2004 г.

Составитель доц. С.С. Сергеев

Методические указания к самостоятельной работе для студентов специальности 1-54 01 02 «Методы и приборы контроля качества и диагностики состояния объектов» разработаны в соответствии с рабочей программой по дисциплине «Приборы и методы акустического контроля».

Приборы и методы акустического контроля Аппаратура и технология ультразвукового контролЯ

Технический редактор А. Т. Червинская

Компьютерная верстка Н. П. Полевничая

Рецензент А. П. Романов

Ответственный за выпуск С. С. Сергеев

Подписано в печать ___________. Формат 60х84 1/16. Бумага офсетная. Печать трафаретная. Усл. печ. л.__2,79_. Уч.-изд. л. _____________. Тираж __62__экз. Заказ №_______.

Издатель и полиграфическое исполнение:

Государственное учреждение высшего профессионального образования

Лицензия ЛВ № 02330/375 от 29.06.2004 г.

212005, Г. Могилев, пр. Мира, 43

Содержание

1 Аппаратура ультразвукового контроля ……………………………………4

Ультразвуковые дефектоскопы …………………………………………..4

Ультразвуковые преобразователи ………………………………………..9

Технические характеристики ультразвуковых дефектоскопов ……….11

Технические характеристики ультразвуковых толщиномеров ……….13

Настройка чувствительности дефектоскопа и оценка размеров

дефектов по амплитудному принципу………………………………………15

1.6 Способ стандартных образцов предприятия …………………………. 16

1.7 Настройка с помощью АРД-диаграмм ………………………………….18

2 Технология ультразвукового контроля ……………………………………20

2.2 Основные способы прозвучивания и последовательность

технологических операций …………………………………………………..25

2.3 Контроль стыковых сварных соединений листовых конструкций ……26

2.4 Схемы прозвучивания ……………………………………………………37

3 Ультразвуковая толщинометрия …………………………………………..43

3.1 Условия применимости ультразвуковой толщинометрии ……………..43

3.2 Подготовка к измерению толщины ……………………………………. 44

3.3 Проведение измерений …………………………………………………. 45

1 Аппаратура ультразвукового контроля

1.1 Ультразвуковые дефектоскопы

Ультразвуковой дефектоскоп предназначен для генерирования импульсов ультразвуковых колебаний, приема отраженных сигналов, преобразования этих сигналов к виду, удобному для наблюдения их на дисплее (экране) и управления дополнительными индикаторами, а также для измерения координат дефектов и сравнения амплитуд сигналов.

Дефектоскопы делятся на аналоговые и процессорные. В состав последних входит процессор (компьютер) для управления системами самого дефектоскопа и цифровой обработки информации, содержащейся в сигнале.

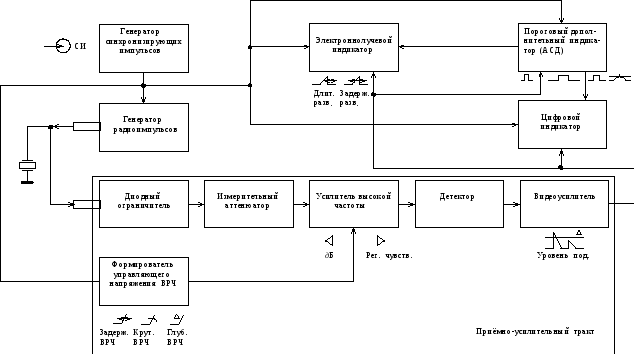

Принцип работы аналогового дефектоскопа поясняется структурной схемой, приведенной на рисунке 1.1.

Рассмотрим структурную схему прибора НК для реализации эхо-метода. Прибор функционирует следующим образом. Генератор радиоимпульсов (рисунок 1.1) вырабатывает импульс электрических колебаний, возбуждающих ультразвуковые (УЗ) колебания в преобразователе , которые распространяются в объекте контроля. Отраженные от дефектов УЗ сигналы принимает тот же преобразователь и трансформирует их в электрические импульсы, которые поступают на вход усилителя. Коэффициент усиления его регулируется во времени посредством системы временной регулировки чувствительности (ВРЧ). Усиленный сигнал поступает на вход электронно-лучевого индикатора (ЭЛИ) и автоматического сигнализатора дефектов (АСД). Генератор синхроимпульсов обеспечивает требуемую временную последовательность работы всех структурных элементов. Одновременно с запуском генератора радиоимпульсов он приводит в действие генератор развертки ЭЛИ. Развертка дает возможность различать по времени прихода сигналы от дефектов и границ раздела. Генератор синхроимпульсов также управляет работой узлов ВРЧ и АСД.

В некоторых дефектоскопах имеется измерительное устройство для измерения амплитуды и времени прихода отраженного сигнала с отображением этих параметров в цифровой форме.

Рассмотрим основные и вспомогательные узлы прибора, их назначение и особенности устройства.

1.1.1 Генератор радиоимпульсоввырабатывает высокочастотные электромагнитные импульсы, возбуждающие пьезопластину преобразователя. Основными его элементами являются колебательный контур, включающий передающий пьезоэлемент, и электронная схема. Наибольшее распространение получили генераторы ударного возбуждения. Однако в некоторых приборах используют схемы получения колоколообразных импульсов, что рационально с энергетической точки зрения. Обычно регулируемыми параметрами являются амплитуда и длительность импульсов. Частота высокочастотных колебаний, заполняющих импульс, является основной характеристикой дефектоскопа. Она определяется параметрами колебательного контура и резонансной частотой пьезопластины.

Рисунок 1.1 – Структурная схема дефектоскопа

1.1.2 Приемно-усилительный трактсостоит из предусилителя, измерителя амплитуд сигналов, усилителя высокой частоты (УВЧ), детектора и видеоусилителя. Предусилитель обеспечивает согласование усилительного тракта с приемным преобразователем. Его входное сопротивление должно быть согласовано с входным сопротивлением преобразователя. Он содержит ограничитель амплитуды, предохраняющий усилитель от воздействия мощного зондирующего импульса, когда преобразователь включен по совмещенной схеме. При этом сигналы небольшой амплитуды практически не искажаются.

Амплитуду сигналов чаще всего измеряют посредством калиброванного делителя напряжения — аттенюатора. Диапазон измерений до 60-80 дБ. В настоящее время в основном используются автоматические измерители амплитуды и координат с цифровым выходом. В большинстве дефектоскопов аттенюатор проградуирован в отрицательных децибелах, т.е. численная величина отсчета в децибелах пропорциональна вводимому с помощью аттенюатора коэффициенту усиления.

Усилитель высокой частоты (УВЧ)выполняется либо широкополосным, охватывающим весь диапазон частот прибора, либо узкополосным с отношениемf/f0,2. Коэффициенты усиления в пределах 10 3 -10 5 . Особенностью УВЧ является требование малого времени восстановления чувствительности после воздействия мощного зондирующего импульса (при совмещенной схеме). При этом аттенюатор ставят на входе УВЧ.

Детектор или видеоусилительобычно снабжают регулируемой отсечкой шумов для исключения прохождения на выход прибора сигналов небольшой амплитуды и шумов. Наиболее эффективна компенсированная отсечка, при которой восстанавливается амплитуда оставшихся сигналов. Во многих приборах детектор можно отключать для наблюдения на экране ЭЛИ истинной формы импульсов.

1.1.3 Кроме аттенюатора импульсные приборы имеют, например, некалиброванный регулятор чувствительности усилителя ВРЧ, который предназначен для выравнивания амплитуд сигналов от дефектов, залегающих на различной глубине. Этот узел особенно важен при автоматической оценке и регистрации результатов контроля. Система ВРЧ уменьшает коэффициент усиления усилителя, а затем восстанавливает его по определенному закону, обеспечивающему компенсацию уменьшения амплитуд с увеличением глубины залегания дефекта. Эта схема вырабатывает импульс определенной формы (чаще всего экспоненциальной), который подается на усилитель высокой частоты, запирая его непосредственно после излучения зондирующего импульса и изменяя коэффициент усиления во времени. Длительность, амплитуда и форма импульса ВРЧ могут регулироваться в зависимости от задач контроля. В целях выравнивания чувствительности к равным отражателям, залегающим на различной глубине, закон изменения усиления должен быть обратным закону уменьшения амплитуды отраженных сигналов, вызванного затуханием ультразвука и расширением пучка по мере увеличения расстояния.

1.1.4 Генератор напряжения развертки служит для формирования пилообразного напряжения, необходимого для получения линии развертки на экране электроннолучевой трубки, а также импульса подсвета для увеличения яркости изображения во время прямого хода луча.

Импульсы пилообразного напряжения положительной и отрицательной полярности с выхода генератора подаются на горизонтально-отклоняющие пластины электронно-лучевой трубки, формируя так называемую развертку А. При этой развертке положение сигнала на линии развертки пропорционально времени распространения ультразвука в акустическом тракте, а амплитуда сигнала пропорциональна площади отражателя.

Длительность развертки tропределяется скоростью звука в материале с и толщиной изделий х, т.е. tр=2х/с. Многие приборы снабжены специальными схемами задержки, посредством которых запуск развертки осуществляется не зондирующим импульсом, а, например, первым отраженным импульсом при иммерсионном контроле. В некоторых приборах имеется так называемая “лупа времени”, т.е. произвольно регулируемая по времени система задержки.

В автоматизированных приборах применяют развертки, позволяющие получить на экране ЭЛИ сечение изделия. Отклонение луча по вертикали пропорционально времени пробега импульса в изделии, отклонение по горизонтали — перемещению преобразователя по поверхности изделия.

Иногда применяется развертка, дающая изображение дефекта в плане. Отклонение луча при этом соответствует перемещению преобразователя в двух направлениях по поверхности изделия.

1.1.5 Генератор синхроимпульсов представляет собой автоколебательную импульсную систему, выполненную по схеме мультивибратора, и предназначен для обеспечения синхронной работы узлов прибора. В частности он обеспечивает одновременный или задержанный на определенный интервал запуск генератора зондирующих импульсов и генератора развертки. Частота посылок зондирующих импульсов меняется или регулируется в пределах 50-8000 Гц. Максимальная частота следования зондирующих импульсов определяется выражением fз=с/2Nx, где N — кратность прохождения УЗ-колебаний через изделие. Выбор частоты посылок зондирующих импульсов определяется задачами контроля, размерами и геометрической формой объекта контроля. Малая частота посылок ограничивает скорость контроля, особенно в автоматизированных установках, но в этом случае незначителен уровень шумов, возникающих при объемной реверберации в объекте контроля. При повышении частоты посылок надежность обнаружения дефектов возрастает, яркость свечения экрана ЭЛТ увеличивается. Однако возникает опасность попадания на рабочий участок экрана дефектоскопа многократно отразившихся от стенок объекта контроля сигналов от предыдущего зондирующего импульса

1.1.6 Система автоматической сигнализации дефектов (АСД)предназначена для автоматической фиксации момента обнаружения дефекта. Она облегчает работу оператора и обеспечивает надежность и достоверность информации, полученной в результате прозвучивания изделия. Система содержит стробирующее устройство и схему индикации дефектов (звуковая и световая). Варьируя ширину и положение строб-импульса, можно произвольно выбирать тот или иной участок развертки, в котором наблюдаются отраженные сигналы. Система позволяет выбирать требуемую зону контроля, отсекать ненужные импульсы, проверять стабильность аппаратуры по донному импульсу.

1.1.7 Измеритель расстояния до объекта отражения. Расстояние до дефекта или другого отражателя УЗ-импульсов определяют по времени пробега импульса. При этом скорость звука учитывается путем измерения эталонного расстояния.

В отечественных приборах расстояние измеряют путем совмещения с передним фронтом эхо-сигналов вспомогательного импульса, вырабатываемого измерительным устройством — глубиномером. В случае применения наклонных преобразователей оцифровка на шкале двойная, соответствующая двум координатам дефектов. В последних приборах НК применяют системы цифрового отсчета расстояний до дефектов.

Дефектоскопы общего назначения обычно снабжены дублированной системой питания от сети и автономной от аккумуляторной батареи. Дефектоскоп имеет выход синхронизации для работы других измерительных приборов и может быть засинхронизирован внешним источником. Кроме того, имеются выходы с видеоусилителя для аналоговой регистрации результатов контроля на самописце и со схемы АСД для использования в автоматических устройствах с альтернативной (больше — меньше) оценкой качества.

Прилагаемые к дефектоскопу вспомогательные устройства предназначены для облегчения труда оператора и повышения достоверности контроля. К ним относятся магнитные держатели, обеспечивающие надежный акустический контакт с изделием, ограничители перемещения в околошовной зоне, приспособления для симметричного одновременного перемещения преобразователей для контроля по схеме тандем и др.

Аналоговые дефектоскопы, к сожалению, не освобождают оператора от многих операций, в том числе от таких, как вычисление эквивалентной площади и оценка допустимости дефекта. Поэтому, сейчас они дорабатывают свой век.

Принципиально новые возможности дает применение цифровой техники. Создание мощных процессоров малых размеров обеспечило активное совершенствование всей дефектоскопической техники, в том числе и ультразвуковых дефектоскопов.

Процессорные дефектоскопы имеют те же основные функциональные блоки, что и аналоговые, но управление ими осуществляется на программном уровне.

Наибольшее развитие получили процессорные дефектоскопы со встроенным процессором и заданным программным обеспечением. Такой подход позволяет максимально уменьшить габариты прибора, упростить управление и при этом обеспечить высокие прочностные и другие эксплуатационные качества, необходимые при ручном контроле.

Большинство процессорных дефектоскопов работают примерно в одном частотном диапазоне от 1,25 до 10 МГц; имеют плоский дисплей с отображением цифровой и видеоинформации (режим полиэкрана); герметичную клавиатуру прямого доступа; не менее двух стробов АСД, регулируемых по временному положению, длительности и амплитудному уровню; сопряжение с внешним компьютером через стандартную интерфейсную шину; комбинированное питание: сетевое и от аккумуляторной батареи; противоударный корпус и др.

Применение процессорных дефектоскопов кардинально облегчает труд и снижает психофизиологическую нагрузку на оператора, поскольку освобождает его от большинства измерительных операций; повышает производительность контроля за счет резкого сокращения (в десятки раз) времени на настроечные операции при переходе с одного объекта на другой и, самое главное, повышает достоверность контроля. Последнее, в первую очередь, определяется новыми возможностями, такими как: автоматическое измерение амплитуды, эквивалентной площади, трех координат дефекта (по лучу, глубине и по поверхности), несколько строб-импульсов, меню для настройки параметров, временная регулировка чувствительности по нескольким законам, экспериментальное построение и заполнение ДАК кривых (дистанция, амплитуда, корректировка) по 6-8 отражателям на разном расстоянии, заморозка сигнала, память кадра (запоминание картинки на экране и комментариев к ним), текстовый редактор с записной книжкой, инструкциями и возможностью введения в память и извлечение из нее параметров настроек для контроля до 128 различных объектов, архивирование результатов контроля и многое другое.

Очень перспективна для ультразвукового контроля сварных соединений значительной толщины вычислительная томография. В основе ее лежит принцип прозвучивания сфокусированным ультразвуковым лучом исследуемого слоя контролируемого изделия под различными ракурсами в сотнях направлений, измерений амплитуд отраженных и прошедших сигналов и реконструкции изображения по массиву измеренных данных. Томография позволяет получить изображение сечения объекта по всей глубине.

Большие проблемы возникают при контроле крупнозернистых материалов, в которых очень велик уровень шумов по сравнению с полезным сигналом от дефекта. Это и электрошлаковые сварные швы заготовок роторов турбин толщиной до 1700 мм, стальные и чугунные литые конструкции, аустенитные сварные швы и многие другие. Стандартная ультразвуковая аппаратура, даже при переходе на низкие частоты, не позволяет решать эти проблемы.

Принципиально повысить соотношение полезный сигнал/шум может применение специальных методов генерирования и обработки полученного сигнала. В частности, в активно разрабатываемых специальных ультразвуковых дефектоскопах применяются фазоманипулированные зондирующие сигналы, синфазное накопление, квадратичная и корреляционная обработка сигналов и др. Созданные на этой основе приборы обеспечивают проведение дефектоскопии многослойных конструкций с очень большим затуханием, неоднородных по акустическим свойствам и т.п.

Отправить ответ