Приспособление для торцевания труб

Содержание:

Введение

Сейчас практически все конструкции в жилых, производственных здания делаются из металла, а в таких конструкциях часто используются трубы. Это позволяет значительно уменьшить узловую массу и сделать крепление прочнее и жестче.

А чтобы трубы прослужили долго и не стали причиной преждевременных поломок, их нужно подготовить. Одним из этапов подготовки касается торцов. Данный процесс довольно трудоемкий, время затратный, поэтому и прибегают к использованию такого инструмента, как торцеватель для металлических труб.

От качества этого помощника зависит прочность, долговечность построек, поэтому важно быть информативно подготовленным к выбору.

При работе с длинными трубами

Обрабатывать торцы коротких труб просто, для этого не нужно особых подготовок. Нужно совместить в один узел направляющую и опорную часть. А в работе с длинными трубами нужно не просто подготовится, но и выбрать определенный торцеватель для металлических труб – ручной с цепным зажимом.

Для дополнительной безопасности нужно использовать стопорные кольца. Таким образом ограничивается перемещение вала. На эту деталь нужно сконцентрировать особое внимание, потому что во время работы вал должен:

- свободно двигаться относительно врезания фрезы;

- быть устойчивым к вибрациям, возникающих во время фрезеровки.

Учитывая эти требования, производители делают деталь отполированной со скользящей посадкой. А компенсирование нагрузки достигается благодаря специальных игольчатым подшипникам.

Торцеватели для соединения полипропиленовых труб

Все больший оборот набирает тенденция использовать полипропиленовые трубы, которые имеют большое количества, относительно имеющихся на рынке аналогов. Но даже среди таких изделий есть свои виды с разным набором преимуществ. Так что при выборе нужно смотреть на то, чтобы они были:

- просты в монтаже;

- устойчивы к коррозии;

- не проводили электрический ток;

- устойчивы к сильному давлению;

- предназначена для использования более 25 лет;

- устойчивы к накоплению извести, накипи, прочих загрязнителей;

- легкими по весу;

- устойчивы к химическому воздействию;

- устойчивы к большим перепадам температуры.

Только с таким набором качеств можно быть спокойным в торцевании и монтаже таких труб. Торцеватель используется абсолютно идентичным способом, как с металлическими аналогами.

А надобность использования этого инструмента определяется тем, что после подгонки: увеличивается срока использования; обеспечивается надежная присадка детали к каркасу; повышение эффективности, снижение времени работы.

Отличия от металлических приспособлений

Металлический и полипропиленовый торцеватель используются одинаково, их отличие заключается в конструкции, а не принципе работы. Каждый из видов был сконструирован с учетом функциональных особенностей материала, с которым проводится работа. Если разбирать полипропиленовый аналог, то в состав его конструкции войдет:

- Комплект муфт, две штуки, отличных по размеру. Каждая предназначена для определённого диапазона диаметров изделия, от 16 до 120 мм.

- Комплект стальных ножек, которые можно заточить, при надобности.

- Набор рукояток.

- Алюминиевый корпус.

- Специальная насадка «шейвер», для электрической дрели. Нужен для того, чтобы производить торцевание с внешней стороны. Состоит из направляющей и режущей части. Первая сделана из дюралюминия, вторая из твердых сплавов.

Шейвер работает следующим образом: при насаживании трубы, режущая часть опирается на первую, что считается сигналом для включения дрели. Ей уже врезается необходимый слой, армированный.

Уникальная особенность этой насадки в том, что всегда обработка происходит под один размер. Это позволяет значительно сократить время торцевания, облегчить рабочий процесс.

Торцеватели домашнего изготовления

В силу своих функциональных особенностей торцеватель для металлических труб может стоит довольно больших денег, от чего возникает желание сэкономить. Самым экономным вариантом считается производство инструмента самому. При должной подготовки можно сделать хорошую, рабочую модель, но даже при всех стараниях полученный результат будет уступать аналогу, который производится для массовой продажи.

Для производства могут использоваться самые разные материал, главное, чтобы они были способны выдержать определенные условия, а детали исправно выполняли свои функции. Чтобы собрать торцеватель своими руками нужно собрать следующие детали:

- основание, форма, размер зависит от личных нужд и соотношения к верстаку, рабочему столу.

- кронштейн, по форме он должен напоминать латинскую букву L и иметь продольные пазы, три штуки.

- ползунки с двумя винтами: зажимный, регулируемый;

- сменяемая зажимная лапка;

- скобы для закрепления лапки к ползушк;

- подшипниковое узловое крепление;

- опорный рычаг;

- вал.

Если постараться, то можно получить вполне эффективную модель, причем сильно дешевле. Особое внимание стоит уделить качеству всех материалов и сборки отдельных деталей.

Если какая-то деталь будет собрана неправильно или плохо, то под угрозой будет вся конструкция и итоговый результат торцевания. При возможности, перед сборкой, проконсультироваться с профессионалами, которые смогут дать полезные советы по поводу сборки.

Видеоролик с инструкцией по сборке торцевателя в домашних условиях

Заключение

Торцеватель для металлических или полипропиленовых труб – очень полезный помощник в работе с такими деталями. Он облегчит монтаж и ремонт трубопровода и повысит качество отдельных деталей, всей конструкции.

Исходя из их важности строится и цена, однако, всегда можно сэкономить и сделать такой же в домашних условиях. Учитывайте вышеописанные факторы и особенности, чтобы качество проделанной работы еще очень долго радовало вас.

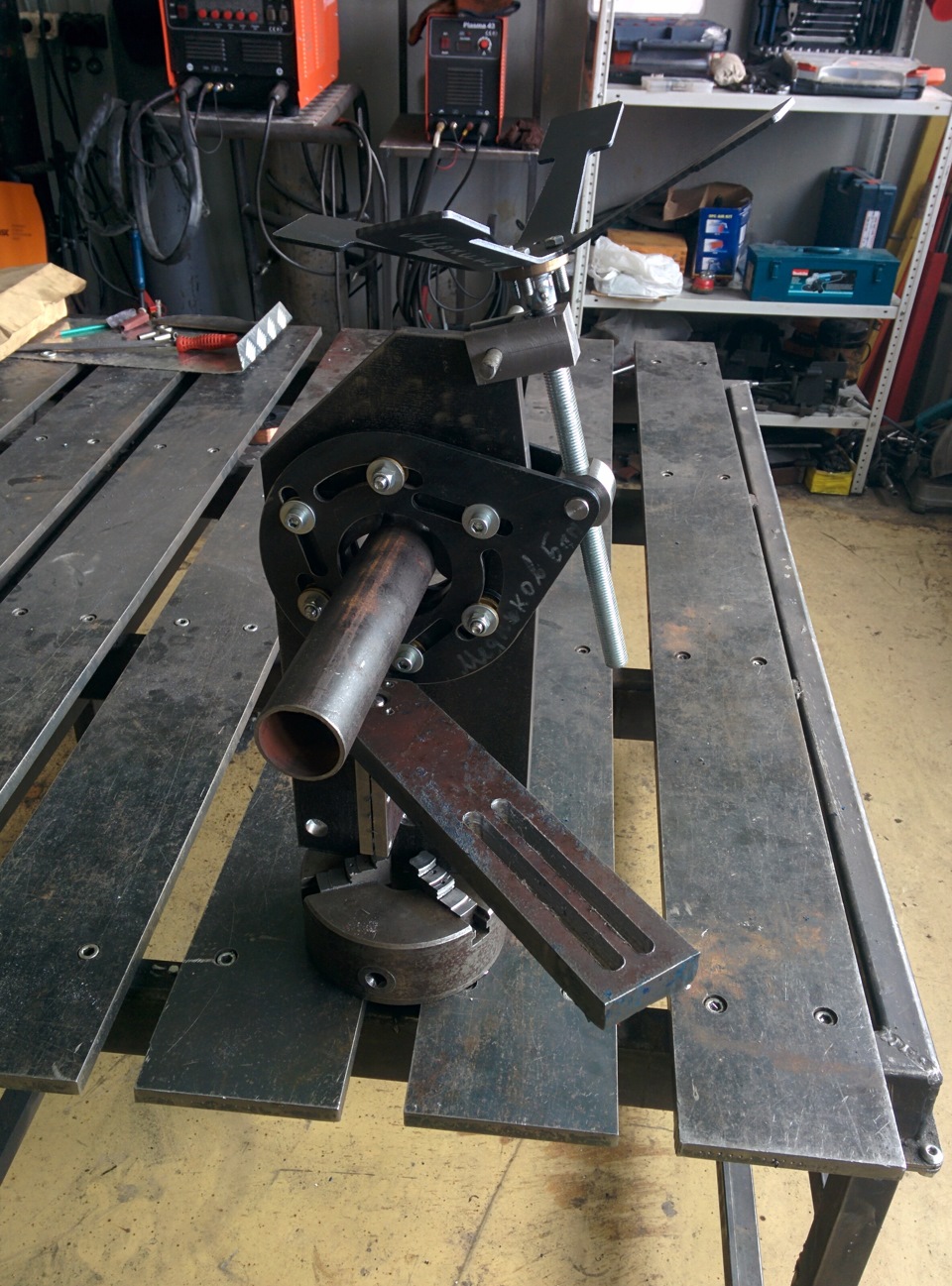

Торцеватель — это приспособление для подготовки труб в сварке под углом, резки седловин и сверления отверстий в трубах.

Перепробовав в деле несколько конструкций торцевателей для труб, пришел к выводу, что наиболее удачной является конструкция, предлагаемая компанией Baileigh (www.baileigh.com/tube-notcher-tn-250). У нее тоже есть свои ограничения, но их гораздо меньше, если сравнивать с более простыми конструкциями. Цена у оригинальной конструкции, конечно, интригует, но забегая вперед, могу сказать, что понял, откуда она взялась…

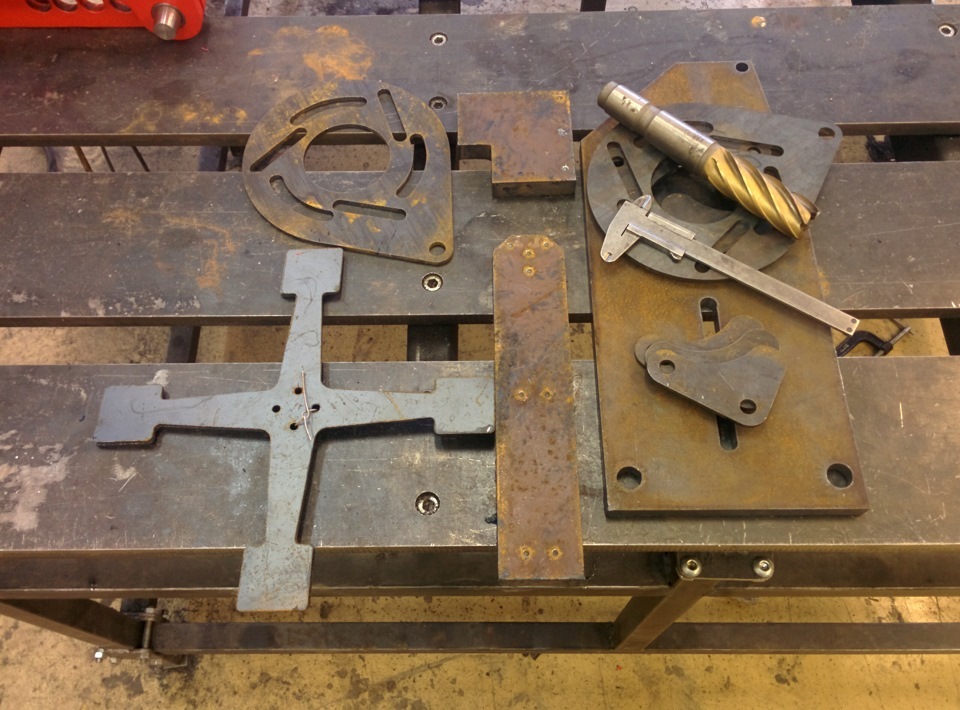

Начали, как всегда с рисования 3D-модели. По ней вырезали детали.

Отсверлив-отфрезеровав пазы и отверстия сделали первую сборку.

И — не работает :-/ Точнее, весьма странно работает…

Кулачковый зажим требует довольно точного соблюдения геометрии направляющих пазов и зазоров. Они должны быть не слишком тесными, но и не слишком свободными. Иначе механизм либо клинит при работе, либо он ничего не зажимает. Форма кулачка тоже имеет значение, и если ее выбрать неправильно, она не будет держать трубу.

Пришлось несколько раз переделывать отдельные элементы конструкции, прежде, чем все заработало, как надо.

Дальше наступил черед направляющей с подшипниковым узлом и вала. Вал должен иметь поверхностную закалку и, желательно, хромирование. В наших условиях мы такого сделать самостоятельно не могли, и пришлось искать готовое решение. В направляющей самое сложное было — обеспечить правильную посадку игольчатого подшипника, с этой задачей справились самостоятельно.

При работе с трубами используются коронки разного размера, и посадочные отверстия у них разные. В китайских торцевателях это решается навинчиванием дополнительного переходника, но это плохой вариант, т.к. при частом использовании страдает резьба и на переходниках, и на коронках. К тому же, открутить после работы коронку с вала — тот еще квест.

Эту проблему мы решили, закрепляя держатели коронки внутри вала. Благодаря этому инструмент можно менять очень быстро, а имея на руках несколько держателей, можно снабдить ими все коронки, какие есть в хозяйстве, и отвинчивать их только когда коронка износится.

К сожалению, подробных фотографий этого узла нет, но на видео ниже видно, как все работает.

Как сделать самодельный торцеватель труб.

В практике любого гаражного мастера, любящего всё делать своими руками, или кастомайзера, переделывающего или изготавливающего раму с нуля, часто приходится сваривать между собой трубы различных диаметров. Но вот перед сваркой труб, их необходимо подогнать между собой, и желательно с минимальными и ровными по всему стыку зазорами. Сделать это с помощью обычной болгарки если и возможно, то долго и утомительно. Особенно если таких подгонок нужно сделать несколько. Для быстрой и точной подрезки труб под необходимый диаметр, существует полезное приспособление, называемое торцевателем. В этой статье мы рассмотрим, из чего можно сделать торцеватель труб своими руками.

Сейчас уже начали появляться в продаже фирменные торцеватели заводского изготовлени, но цена их не всем по карману(некоторые стоят несколько сотен $, например как на фото слева), а очень дешёвые изделия долго не проработают. Можно конечно торцануть трубы и с помощью токарного станка, но он есть далеко не у всех, да и для закрепления труб в станке, всё равно придётся делать самодельное зажимное приспособление, впрочем так же как и для сверлильного станка.

Сейчас уже начали появляться в продаже фирменные торцеватели заводского изготовлени, но цена их не всем по карману(некоторые стоят несколько сотен $, например как на фото слева), а очень дешёвые изделия долго не проработают. Можно конечно торцануть трубы и с помощью токарного станка, но он есть далеко не у всех, да и для закрепления труб в станке, всё равно придётся делать самодельное зажимное приспособление, впрочем так же как и для сверлильного станка.

И раз мы уже заговорили о сверлильном станке, то тем у кого он есть, то можно будет изготовить один из вариантов универсального торцевателя, который сможет работать и как приставка к сверлильному станку, и как вариант для дрели, если нужно будет работать вне гаража. И габариты этого торцевателя будут полностью зависеть от габаритов вашего сверлильного станка.

Основа такого приспособления (см фото 1), это металлический лист, толщиной 8 — 10 мм, вырезанный по форме примерно как на фото, причём размеры зависят от габаритов вашего станка. В верхней части пластины следует сделать паз, в котором будет закрепляться корпус подшипников вала. Корпус подшипников делается из стального бруска, но можно использовать и дюраль, бронзу, латунь.

Основа такого приспособления (см фото 1), это металлический лист, толщиной 8 — 10 мм, вырезанный по форме примерно как на фото, причём размеры зависят от габаритов вашего станка. В верхней части пластины следует сделать паз, в котором будет закрепляться корпус подшипников вала. Корпус подшипников делается из стального бруска, но можно использовать и дюраль, бронзу, латунь.

В бруске нужно будет высверлить сквозное отверстие для игольчатых подшипников, изображённых на фото 2 и фото з. Диаметр сквозного отверстия в бруске, зависит от наружного диаметра обоймы подшипников, какие вы найдёте, и от диаметра вала тоже.

В бруске нужно будет высверлить сквозное отверстие для игольчатых подшипников, изображённых на фото 2 и фото з. Диаметр сквозного отверстия в бруске, зависит от наружного диаметра обоймы подшипников, какие вы найдёте, и от диаметра вала тоже.

Но лучше конечно отверстие для подшипников заказать фрезеровщику, чтобы он выбрал его фрезой, строго параллельно нижней плоскости бруска (той которая прилегает к пазу в пластине). Причём сначала сверлится отверстие чуть меньшего диаметра подшипников, а с краёв уже выбираются отверстия чуть большего диаметра, которые равны диаметрам подшипников.

Это позволит в середине бруска, на глубине равной ширине игольчатого подшипника, получить ступеньку в 1,5 мм, чтобы подшипники упёрлись в эту ступеньку и не проваливались глубже чем надо. А с обоих краёв отверстий в бруске (на глубину 7 мм) ещё желательно выбрать фрезой и отверстия большего диаметра, для сальников, которые намного продлят жизнь подшипников (все отверстия можно сделать и на токарном станке, и желательно за один проход). Кстати эти сальники, при плотной их запрессовке, не позволят игольчатым подшипникам выпадать из своих отверстий.

Хотя, если обратить внимание на игольчатые подшипники на фото 3, то легко заметить, что по середине наружной обоймы проточена канавка для подвода смазки. Эту канавку можно использовать и для фиксации подшипника в корпусе.

Хотя, если обратить внимание на игольчатые подшипники на фото 3, то легко заметить, что по середине наружной обоймы проточена канавка для подвода смазки. Эту канавку можно использовать и для фиксации подшипника в корпусе.

Нужно будет просверлить в корпусе отверстие (напротив каждого подшипника) в котором нарезается резьба и затем вворачивается остро заточенный фиксирующий винт (для каждого подшипника), который упрётся в канавку (и в отверстие для смазки) в наружной обойме подшипника и зафиксирует подшипник на своём месте.

Но всё же обязательно нужно постараться (токарю или фрезеровщику) при обработке отверстий корпуса, чтобы при последующей запрессовке, обоймы подшипников зашли плотно в свои отверстия в корпусе.

Иногда можно будет выкручивать фиксирующие винты, и заливать в отверстие немного масла, для смазки роликов. Ведь в обойме имеется специальное отверстие (см фото 3), для подвода смазки к роликам.

В нижней плоскости бруска (корпуса подшипников), той что прилегает к плоскости пластины торцевателя, следует просверлить пару отверстий и нарезать в них резьбу М10. Затем в эти отверстия на клею вкручиваются шпильки с резьбой М10. Останется вставить корпус подшипников шпильками в паз пластины, и зафиксировать барашковыми гайками. Длина паза в пластине, позволит немного изменять (сдвигать вверх) положение корпуса подшипников, что иногда бывает полезно, если нужно зажать трубу большого диаметра (как на фото 8).

Вал, на котором будет крепиться корончатая фреза, можно заказать токарю из твёрдой стали, но лучше использовать готовый вал от амортизаторной стойки подвески автомобилей (можно поискать на авторазборке). Основное преимущество штока амортизатора, это то, что он уже имеет твёрдое и полированное покрытие, и будет, хорошо скользить в подшипниках, и медленно изнашиваться. Но нужно будет поискать шток амортизатора, с наружным диаметром под внутренний диаметр именно ваших игольчатых подшипников.

Вал, на котором будет крепиться корончатая фреза, можно заказать токарю из твёрдой стали, но лучше использовать готовый вал от амортизаторной стойки подвески автомобилей (можно поискать на авторазборке). Основное преимущество штока амортизатора, это то, что он уже имеет твёрдое и полированное покрытие, и будет, хорошо скользить в подшипниках, и медленно изнашиваться. Но нужно будет поискать шток амортизатора, с наружным диаметром под внутренний диаметр именно ваших игольчатых подшипников.

В самой верхней части штока, следует сделать выборки, чтобы получился шестигранник (как у корончатой фрезы на фото 4), это не позволит штоку проворачиваться в патроне сверлильного станка.

Как закрепить корончатую фрезу на штоке? Есть несколько вариантов, и самый простой — это точно просверлить ( лучше на токарном станке) в нижнем торце штока отверстие, диаметром как и шестигранник корончатой фрезы, а затем с боков штока просверлить пару отверстий (с резьбой) для винтов, которые будут зажимать шестигранник фрезы в отверстии и фиксировать его от проворота.

При втором варианте, можно сделать саму конструкцию чуть выше, и проточить нижнюю часть штока и нарезать там резьбу (или конус) для маленького патрона от дрели. Этот вариант я считаю лучше, так как он позволяет надёжней закреплять фрезу, и быстро её менять. Но этот вариант делает торцеватель чуть выше, и он в маленький сверлильный станочек может не влезть. Но как вариант использования торцевателя без сверлильного станка (или с большим станком) этот вариант я считаю лучшим. Тем более, что новый патрон от дрели можно купить сейчас очень дёшево (примерно 5 — 7 $).

Далее следует сделать в пластине круговой паз, в котором будет крепиться зажим для труб, и этот круговой паз позволит менять угол зажима трубы. Рядом с пазом, полезно наклеить транспортир, который поможет видеть угол закрепляемой трубы, но можно нанести и свои метки, по которым вы чаще всего будете торцевать трубы, например для угла рулевой колонки рамы мотоцикла.

Зажим для труб легко изготовить из куска П- образного профиля (можно вырезать из квадратной трубы), но лучше использовать кусок швеллера (шириной 80 — 100 мм), он намного жёстче. А сбоку к куску вырезанного швеллера, приваривается кусочек металлической пластины и шпильки, с помощью которой трубный зажим будет крепиться к пластине (в полукруглом пазу).

Ну, а сам хомут для труб, с резьбовым штоком, можно изготовить самому, из брусочка с отверстием в центре и резьбой для штока, и стальной ленты, закрепляемой на брусочке четырьмя винтами. А можно купить готовый съёмник, для выдавливания поршневого пальца (для мопеда) из поршня ( на фото 5, показан изготовленный мной за пару часов съёмник поршневого пальца).

Ну, а сам хомут для труб, с резьбовым штоком, можно изготовить самому, из брусочка с отверстием в центре и резьбой для штока, и стальной ленты, закрепляемой на брусочке четырьмя винтами. А можно купить готовый съёмник, для выдавливания поршневого пальца (для мопеда) из поршня ( на фото 5, показан изготовленный мной за пару часов съёмник поршневого пальца).

Теперь нужно будет внизу пластины приварить строго перпендикулярно (под 90 градусов) пластину или кусок уголка с отверстиями, которые позволят закрепить торцеватель в пазах станины сверлильного станка. Если же такой торцеватель труб будет использоваться без сверлильного станка, то тогда приваривать перпендикулярно пластину не нужно. Надо всего лишь просверлить отверстия в пластине, чтобы закрепить торцеватель с помощью болтов, уложив его на столе или верстаке.

Это был описан универсальный торцеватель, который можно использовать как на сверлильном станке, так и просто на столе. Но если же у кого то нет сверлильного станка, то можно изготовить ещё более простой торцеватель, показанный на фото 6. Здесь не нужно будет возиться с полукруглым пазом, и использоваться будут всего две 10 — 12 миллиметровые металлические пластины, корпус подшипников и зажим для труб. Причём в качестве зажима можно использовать струбцину или две струбцины, закреплённые на одной из пластин. Там где пластины стыкуются друг с другом болтом, тоже полезно нанести градусные риски.

Это был описан универсальный торцеватель, который можно использовать как на сверлильном станке, так и просто на столе. Но если же у кого то нет сверлильного станка, то можно изготовить ещё более простой торцеватель, показанный на фото 6. Здесь не нужно будет возиться с полукруглым пазом, и использоваться будут всего две 10 — 12 миллиметровые металлические пластины, корпус подшипников и зажим для труб. Причём в качестве зажима можно использовать струбцину или две струбцины, закреплённые на одной из пластин. Там где пластины стыкуются друг с другом болтом, тоже полезно нанести градусные риски.

Но лучше конечно изготовить струбцину помощнее, такую как на фото 6. Корпус подшипников делается так же как я описал выше, но можно закруглить его сверху как на фото, однако это не обязательно. И при этом варианте лучше для закрепления фрезы использовать патрон от дрели, так как места здесь много и габариты не ограничены габаритами сверлильного станка. Кстати для вращения вала этого торцевателя, можно использовать не только обычную дрель, но и закрепить такое устройство на место суппорта токарного станка, и вал зажать в патрон станка. Устройство переносное (мобильное) и весит не много, и его можно закрепить не только к верстаку, но даже к табурету.

На той части штока, которая будет зажиматься в патрон дрели или токарного станка, как я уже говорил, лучше сделать не круглый вал, а шестигранный. Это исключит проворачивание вала в патроне, ведь нагрузка на фрезу при обработке не маленькая. Но обороты не следует делать большие, так как при больших оборотах возможность скалывания зубьёв фрезы больше.

Фрезы сейчас продаются в наборах (фото 7), но можно купить и поштучно. Причём корончатой фрезой маленького диаметра, можно сверлить в трубах отверстия, и причём намного эффективнее чем сверлом.

Фрезы сейчас продаются в наборах (фото 7), но можно купить и поштучно. Причём корончатой фрезой маленького диаметра, можно сверлить в трубах отверстия, и причём намного эффективнее чем сверлом.

Надеюсь, что какой то вариант самодельного торцевателя для труб, описанных в этой статье, заинтересует кого то из гаражных умельцев, и если кто то изготовит подобное устройство, то намного облегчит и ускорит процесс изготовления любых трубчатых конструкций; удачи всем.

Отправить ответ