Проволока для сварки 09г2с

Содержание:

Сварка низколегированных сталей нашла широкое применение при изготовлении конструкций в строительстве. Связано это с тем, что низколегированные конструкционные стали обладают повышенной прочностью и, благодаря этому, металлоконструкции получаются облегчёнными, а, следовательно, более экономичными.

Как правило, свариваемость низколегированных конструкционных сталей удовлетворительная. Но, необходимо учесть, что при содержании углерода в составе стали более, чем 0,25%, возникает риск образования и развития закалочных структур и горячих трещин в сварном шве. Кроме того, ставится вероятным появление других дефектов сварного шва, например, образование пор. И получается это вследствие выгорания углерода при сварке.

Распространённые марки низколегированных сталей, применяемых при сварке металлоконструкций

Низколегированные стали, из которых сваривают строительные конструкции, содержат в своём составе углерода не более 0,25% и легирующих элементов — не более 3%.

Для изготовления металлоконструкций промышленных и гражданских сооружений больше всего подходят такие марки сталей, как 15ХСНД, 14Г2, 09Г2С, 10Г2С1, 10Г2С1Д, 16ГС, 14Г2АФ, 16Г2АФ и др.

Для изготовления сварных газопроводных труб хорошо подходят такие марки стали как 18Г2С, 25Г2С, 35ГС, 20ХГ2Ц и др. Эти же марки применяют и при изготовлении арматуры для железобетонных плит.

Особенности сварки низколегированных сталей

Сварка конструкционных сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ

Для сварки низколегированных сталей марок 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ и т.п. хорошо подходит ручная дуговая сварка электродами Э50А или Э44А. Но наиболее качественные сварные соединения получаются при сварке электродами УОНИ-13/55 и ДСК-50. Но, лучшие результаты получаются при сварке постоянным током при обратной полярности. При этом, сварку необходимо проводить при пониженных токах, 40-50 А на миллиметр диаметра электрода.

Автоматическую дуговую сварку данных марок сталей выполняют сварочной проволокой Св-08ГА или Св-10ГА под флюсами АН-348-А или ОСЦ-45.

Металлоконструкции из сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16 Г2АФ можно сваривать при температуре окружающей среды не ниже -10°C. Если же температура окружающей среды находится в пределах от -10°C до -25°C, то при сварке необходим предварительный подогрев. Ширина подогрева зоны сварки составляет 100-120 мм по обе стороны шва. Температура предварительного подогрева 100-150°C. При температуре окружающей среды ниже, чем -25°C, сварка вышеуказанных сталей не допустима.

Сварка низколегированных сталей 09Г2С, 10Г2С1, 10Г2С1Д

Оценку свариваемости сталей таких марок, как 09Г2С, 10Г2С1, 10Г2С1Д и т.п. можно дать хорошую (см. таблицу свариваемости сталей), и связано это с тем, что они не подвержены закаливанию, не склонны к перегреву и устойчивы к образованию горячих и холодных трещин в сварном шве и зоне термического влияния. Сварку низколегированных конструкционных сталей данных марок можно выполнять как ручной дуговой сваркой, так и автоматической.

При ручной сварке хорошо подходят электроды марок Э50А и Э55А. При автоматической сварке используют сварочную проволоку марок Св-08ГА, Св-10ГА или Св-10Г2. Для защиты зоны сварки применяют флюсы АН-348-А или ОСЦ-45.

Сварка листов из сталей 09Г2С, 10Г2С1, 10Г2С1Д, толщиной менее 40 мм выполняется без разделки кромок. И, при соблюдении технологии и режимов сварки, механические свойства сварочного шва почти не уступают механическим свойствам основного металла. Равнопрочность сварного шва обусловлена переходом легирующих элементов из электродной проволоки в металл сварного шва.

Сварка хромокремнемарганцовистых низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА

Сварка низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА и т.п. затруднена тем, что они склонны к образованию трещин при сварке и к появлению закалочных структур. И чем меньше толщина свариваемых кромок, тем выше риск образования закалочных зон и появления трещин в металле шва и, особенно, околошовной зоне.

Склонность данных сталей к сварным дефектам обусловлена повышенным содержанием углерода в их составе (0,25% и более). Сварку этих сталей можно выполнять сварочной проволокой Св-08 или Св08А, а также электродами данных марок.

Для особоответственных сварных швов рекомендуют применять электроды Св-18ХГСА или Св-18ХМА с защитным покрытием следующих видов: ЦЛ-18-63, ЦК18М, УОНИ-13/65, УОНИ-13/85, УОНИ-13/НЖ.

При сварке низколегированных хромокремнемарганцовистых сталей, в зависимости от толщины свариваемого металла, рекомендуются следующие режимы сварки:

| D, мм: | d 3,0 мм |

| Гост (ТУ) Марка: | ГОСТ 2246-70 |

| Фасовка: | 80-100 кг |

| Единицы измерения: | кг |

| Производитель: | ЧЗСМ |

| Примечание: | мотки |

| Код товара: | Ц0024025 |

Грузоперевозки по Москве и Московской области

| Грузоподъемность | Объем | Вместимость | Минимальный заказ, часов | Стоимость часа работы | Минимальная стоимость заказа | Стоимость пробега за пределы МКАДа (до 10 км — бесплатно) за 1 км |

| 1 тонна | 5-6 м3 | 3 паллета | 4+1 | 600 руб | 3000 руб | 18 руб |

| 1,5 тонны | 8-10 м3 | 4 паллета | 5+1 | 633 руб | 3800 руб | 22 руб |

| 1,5 тонны (борт) | 8-10 м3 | 4 паллета | 6+1 | 715 руб | 5000 руб | 22 руб |

| 3 тонны | 16-18 м3 | 6 паллет | 6+1 | 643 руб | 4500 руб | 28 руб |

| 3 тонны (борт) | 16-18 м3 | 6 паллет | 6+1 | 775 руб | 6200 руб | 28 руб |

| 5 тонн | 28-35 м3 | 8-10 паллет | 7+1 | 700 руб | 5600 руб | 32 руб |

| 5 тонн (борт) | 28-35 м3 | 8-10 паллет | 7+1 | 875 руб | 7000 руб | 32 руб |

| 10 тонн | 30-36 м3 | 12-14 паллет | 7+1 | 938 руб | 7500 руб | 40 руб |

| 10 тонн | 42-50 м3 | 14-16 паллет | 7+1 | 1000 руб | 8000 руб | 40 руб |

| 10 тонн (борт) | 36-40 м3 | 12-14 паллет | 8+1 | 1056 руб | 9800 руб | 40 руб |

| 20 тонн | 82 м3 | 33 паллета | 8+1 | 1333 руб | 12000 руб | 45 руб |

| 20 тонн (борт) | 82 м3 | 33 паллета | 8+1 | 1599 руб | 13500 руб | 45 руб |

Цена указана с НДС (18%)

Тарифы на грузоперевозки не окончательные, т.к. зависят от нескольких факторов:

- типа автомобиля

- сроков доставки

- типа загрузки

В любое время наши сотрудники готовы детально проинформировать Вас по любым вопросам, возникающим у Вас относительно тарифов грузоперевозок по Москве и Московской области, форме оплаты наших услуг и срокам доставки груза.

Грузоперевозки по России автотранспортом

| Направление | Расстояние, км | еврофура | тент | ||

| 20 тонн / 90 куб. (руб) | 15 тонн / 50 куб (руб) | 10 тонн / 35 куб (руб) | 5 тонн / 25 куб (руб) | ||

| Москва-Астрахань | 1 411 | 55 000 | 50 000 | 47 000 | 36 000 |

| Москва-Архангельск | 1 241 | 50 000 | 45 000 | 35 000 | 34 000 |

| Москва-Арзамас | 454 | 24 000 | 21 000 | 20 000 | 17 000 |

| Москва-Барнаул | 3 585 | 150 000 | 130 000 | 125 000 | 100 000 |

| Москва-Белгород | 685 | 21 000 | 21 000 | 20 000 | 17 000 |

| Москва-Брянск | 393 | 18 000 | 16 000 | 15 000 | 13 000 |

| Москва-Владивосток | 9 181 | 600 000 | 535 000 | 508 000 | 430 000 |

| Москва-Воронеж | 531 | 25 000 | 22 000 | 20 000 | 17 000 |

| Москва-Вологда | 462 | 21 000 | 19 000 | 18 000 | 15 000 |

| Москва-Волгоград | 975 | 40 000 | 37 000 | 30 000 | 18 000 |

| Москва-Владимир | 183 | 17 000 | 15 000 | 14 000 | 10 000 |

| Москва-Великий Новгород | 542 | 20 000 | 18 000 | 17 000 | 14 000 |

| Москва-Владикавказ | 1 757 | 85 000 | 76 000 | 72 000 | 60 000 |

| Москва-Екатеринбург | 1 823 | 83 000 | 75 000 | 71 000 | 55 000 |

| Москва-Ижевск | 1 220 | 55 000 | 50 000 | 47 000 | 25 000 |

| Москва-Иваново | 302 | 20 000 | 18 000 | 17 000 | 13 000 |

| Москва-Иркутск | 5 200 | 230 000 | 205 000 | 195 000 | 150 000 |

| Москва-Кострома | 330 | 18 000 | 16 000 | 15 000 | 12 000 |

| Москва-Киров | 972 | 48 000 | 43 000 | 40 000 | 18 000 |

| Москва-Казань | 823 | 45 000 | 40 000 | 38 000 | 22 000 |

| Москва-Краснодар | 1 366 | 48 000 | 43 000 | 41 000 | 33 000 |

| Москва-Калуга | 177 | 15 000 | 14 000 | 13 000 | 10 000 |

| Москва-Курган | 2 009 | 85 000 | 76 000 | 72 000 | 60 000 |

| Москва-Кемерово | 3 614 | 150 000 | 135 000 | 128 000 | 100 000 |

| Москва-Курск | 534 | 21 000 | 19 000 | 18 000 | 15 000 |

| Москва-Липецк | 456 | 20 000 | 18 000 | 17 000 | 14 000 |

| Москва-Майкоп | 1 417 | 48 000 | 43 000 | 40 000 | 30 000 |

| Москва-Магадан | 9 709 | 575 000 | 517 000 | 492 000 | 350 000 |

| Москва-Мурманск | 1 905 | 75 000 | 67 000 | 63 000 | 45 000 |

| Москва-Новороссийск | 1 500 | 46 000 | 42 000 | 40 000 | 31 000 |

| Москва-Новосибирск | 3 355 | 140 000 | 126 000 | 120 000 | 80 000 |

| Москва-Нижневартовск | 3 190 | 142 000 | 127 000 | 121 000 | 80 000 |

| Москва-Новый Уренгой | 3689 | 180 000 | 162 000 | 154 000 | 90 000 |

| Москва-Нижний Новгород | 428 | 20 000 | 18 000 | 17 000 | 13 000 |

| Москва-Новокузнецк | 3 754 | 145 000 | 130 000 | 123 000 | 90 000 |

| Москва-Омск | 2 687 | 120 000 | 108 000 | 102 000 | 70 000 |

| Москва-Орел | 371 | 18 000 | 16 000 | 15 000 | 12 000 |

| Москва-Оренбург | 1 494 | 72 000 | 65 000 | 62 000 | 25 000 |

| Москва-Петрозаводск | 1 007 | 57 000 | 51 000 | 48 000 | 35 000 |

| Москва-Пермь | 1 443 | 60 000 | 54 000 | 51 000 | 35 000 |

| Москва-Ростов-на-Дону | 1 096 | 42 000 | 38 000 | 36 000 | 29 000 |

| Москва-Рязань | 180 | 16 000 | 14 000 | 13 000 | 11 000 |

| Москва-Ставрополь | 1 430 | 51 000 | 45 000 | 43 000 | 34 000 |

| Москва-Сочи | 1 700 | 85 000 | 76 000 | 72 000 | 45 000 |

| Москва-Смоленск | 400 | 18 000 | 16 000 | 15 000 | 12 000 |

| Москва-Самара | 1 090 | 51 000 | 45 000 | 30 000 | 20 000 |

| Москва-Саратов | 870 | 41 000 | 37 000 | 35 000 | 27 000 |

| Москва-Сургут | 3 000 | 140 000 | 126 000 | 120 000 | 80 000 |

| Москва-Саранск | 666 | 30 000 | 27 000 | 25 000 | 20 000 |

| Москва-Сыктывкар | 1 315 | 55 000 | 48 000 | 45 000 | 35 000 |

| Москва-Санкт-Петербург | 740 | 22 000 | 20 000 | 18 000 | 16 000 |

| Москва-Тюмень | 2 200 | 110 000 | 100 000 | 95 000 | 55 000 |

| Москва-Тула | 174 | 15 000 | 13 000 | 12 000 | 9 000 |

| Москва-Тверь | 179 | 15 000 | 13 000 | 12 000 | 11 000 |

| Москва-Тамбов | 480 | 23 000 | 20 000 | 18 000 | 14 000 |

| Москва-Томск | 3 650 | 160 000 | 145 000 | 138 000 | 100 000 |

| Москва-Уфа | 1 342 | 63 000 | 56 000 | 53 000 | 40 000 |

| Москва-Ульяновск | 900 | 46 000 | 41 000 | 39 000 | 25 000 |

| Москва-Улан-Удэ | 5 640 | 300 000 | 270 000 | 256 000 | 185 000 |

| Москва-Ханты-Мансийск | 2 900 | 150 000 | 135 000 | 128 000 | 75 000 |

| Москва-Хабаровск | 8 500 | 510 000 | 460 000 | 437 000 | 200 000 |

| Москва-Чебоксары | 670 | 41 000 | 37 000 | 35 000 | 23 000 |

| Москва-Челябинск | 1 750 | 80 000 | 72 000 | 68 000 | 45 000 |

| Москва-Элиста | 1 300 | 63 000 | 57 000 | 54 000 | 35 000 |

| Москва-Ярославль | 267 | 16 000 | 14 000 | 13 000 | 11 000 |

| Череповец-Щелково | 499 | 22 500 | |||

| Череповец-Санкт-Петербург | 560 | 23 000 | |||

| Березовский-Щелково | 1 815 | 33 000 | |||

| Белорецк-Щелково | 1 579 | 42 000 | |||

| Белорецк-Тольятти | 741 | 33 000 | |||

| Белорецк-Энгельс | 1 140 | 42 000 | |||

| Волгоград-Щелково | 994 | 40 000 | |||

| Мценск-Щелково | 355 | 19 000 | |||

Цена указана с НДС (18%)

Тарифы на грузоперевозки не окончательные, т.к. зависят от нескольких факторов:

- объема и веса груза

- типа автомобиля

- сроков доставки

- типа загрузки

В любое время наши сотрудники готовы детально проинформировать Вас по любым вопросам, возникающим у Вас относительно тарифов грузоперевозок по России, форме оплаты наших услуг и срокам доставки груза.

Грузоперевозки по России ж/д транспортом

| Направление | Расстояние, км | Срок доставки, дн. | Станция назначения | контейнер | |

| 20 футов (руб.) | 40 футов (руб.) | ||||

| Москва-Абакан | 4056 | 24 | Абакан | 71 600 | 108 600 |

| Москва-Архангельск | 1176 | 15 | Архангельск-гор | 48 700 | 74 900 |

| Москва-Барнаул | 3412 | 21 | Барнаул | 66 900 | 121 900 |

| Москва-Беркакит | 6978 | 32 | Беркакит | 106 900 | 185 600 |

| Москва-Бийск | 3544 | 22 | Бийск | 69 500 | 128 000 |

| Москва-Биробиджан-1 | 8247 | 34 | Биробиджан-1 | 103 800 | |

| Москва-Благовещенск | 7871 | 33 | Благовещенск | 99 900 | 136 800 |

| Москва-Братск | 4709 | 27 | Братск | 68 700 | 108 500 |

| Москва-Ванино | 8686 | 35 | Ванино | 106 400 | |

| Москва-Владивосток | 9186 | 37 | Владивосток, Мыс-Чуркин | 111 100 | 138 300 |

| Москва-Владивосток Окт | 9182 | 37 | Первая Речка | 63 000 | 107 200 |

| Москва-Владикавказ | 1950 | 20 | Владикавказ | 90 400 | |

| Москва-Воркута | 2300 | 19 | Воркута | 62 600 | 82 400 |

| Москва-Гайдамак | 9191 | 37 | Гайдамак | 111 100 | |

| Москва-Екатеринбург | 1701 | 19 | Екатеринбург-товарная | 50 000 | 73 800 |

| Москва-Иркутск | 5072 | 25 | Батарейная | 78 700 | 102 900 |

| Москва-Казань | 833 | 14 | Лагерная | 38 400 | |

| Москва-Кемерово | 3526 | 22 | Кемерово-сорт. | 69 700 | 107 300 |

| Москва-Комсомольск на Амуре | 8247 | 34 | Комсомольск на Амуре | 114 000 | 197 400 |

| Москва-Краснодар | 1543 | 18 | Краснодар -сорт. | 46 200 | 79 700 |

| Москва-Краснокаменск | 6618 | 31 | Краснокаменск | 92 100 | |

| Москва-Красноярск | 4010 | 24 | Базаиха | 59 200 | 97 800 |

| Москва-Курган | 2064 | 18 | Курган | 49 500 | 93 900 |

| Москва-Лена | 5130 | 25 | Лена | 88 600 | 148 400 |

| Москва-Лена перевалка | 5144 | 26 | Лена перевалка | 96 800 | |

| Москва-Лена-Восточная | 5144 | 26 | Лена-Восточная | 91 100 | 152 800 |

| Москва-Ленинск-Кузнецкий | 3526 | 22 | Ленинск-Кузнецкий-1 | 78 100 | |

| Москва-Лесосибирск | 4080 | 24 | Лесосибирск | 83 300 | 137 900 |

| Москва-Магнитогорск | 1899 | 20 | Магнитогорск-грузовой | 46 900 | 88 600 |

| Москва-Мальта (Иркутская обл.) | 4999 | 28 | Мальта | 89 700 | |

| Москва-Махачкала | 2043 | 18 | Махачкала | 52 000 | |

| Москва-Мурманск | 1949 | 20 | Мурманск | 57 300 | 91 600 |

| Москва-Находка | 9320 | 38 | Находка | 112 500 | 140 000 |

| Москва-Нижневартовск | 2950 | 23 | Нижневартовск-1 | 69 700 | 111 500 |

| Москва-Нижний Тагил | 1775 | 19 | Нижний тагил | 87 100 | |

| Москва-Новокузнецк | 3670 | 22 | Новокузнецк-вост | 65 200 | 128 800 |

| Москва-Новороссийск | 1634 | 18 | Новороссийск | 48 700 | 93 000 |

| Москва-Новосибирск | 3218 | 20 | Клещиха | 60 200 | 93 000 |

| Москва-Ноябрьск | 2992 | 23 | Ноябрьск-1 | 115 400 | |

| Москва-Омск | 2614 | 21 | Омск-Восточный | 59 600 | 106 000 |

| Москва-Оренбург | 1508 | 17 | Оренбург | 45 400 | 80 900 |

| Москва-Осенцы | 1443 | 17 | Осенцы | 53 300 | 84 000 |

| Москва-Пермь | 1413 | 17 | Блочная | 47 900 | 75 300 |

| Москва-Печора | 1852 | 20 | Печора | 56 100 | 89 300 |

| Москва-Пятигорск | 1778 | 19 | Скачки | 51 100 | |

| Москва-Ростов-на-Дону | 1260 | 15 | Ростов-тов. | 43 700 | 80 600 |

| Москва-Салават | 1717 | 19 | Салават | 55 000 | 87 100 |

| Москва-Салехард | 2429 | 20 | Лабытнанги | 65 800 | 104 100 |

| Москва-Самара | 1101 | 14 | Безымянка | 44 700 | 64 000 |

| Москва-Советская Гавань | 8694 | 35 | Советская Гавань | 106 400 | |

| Москва-Средневолжская | 1106 | 14 | Средневолжская | 48 700 | 74 900 |

| Москва-Сургут | 2734 | 22 | Сургут | 68 800 | 109 900 |

| Москва-Тайшет | 4410 | 26 | Тайшет | 81 300 | |

| Москва-Таксимо | 5877 | 28 | Таксимо | 163 000 | |

| Москва-Томмот | Томмот | 125 400 | 216 400 | ||

| Москва-Томск | 3550 | 22 | Томск-Грузовой | 66 100 | 126 700 |

| Москва-Тюмень | 2037 | 18 | Войновка | 60 600 | 83 000 |

| Москва-Улан-Удэ | 5552 | 27 | Тальцы | 83 500 | 132 100 |

| Москва-Усинск | 2008 | 18 | Усинск | 60 600 | 93 900 |

| Москва-Уссурийск | 9074 | 37 | Уссурийск | 62 500 | 106 800 |

| Москва-Усть-Илимск | 5197 | 26 | Усть-Илимск | 78 800 | 127 100 |

| Москва-Уфа | 1562 | 18 | Черниковка | 48 600 | 82 100 |

| Москва-Февральск | 7427 | 31 | Февральск | 108 000 | |

| Москва-Хабаровск | 8430 | 35 | Хабаровск-2 | 74 500 | 137 100 |

| Москва-Челябинск | 1961 | 21 | Челябинск-грузовой | 48 700 | 90 400 |

| Москва-Чита | 6090 | 29 | Чита-1 | 83 300 | 143 100 |

Цена указана с НДС (18%)

Тарифы на грузоперевозки не окончательные, т.к. зависят от нескольких факторов:

- объема и веса груза

- типа вагона

- сроков доставки

- типа загрузки

В любое время наши сотрудники готовы детально проинформировать Вас по любым вопросам, возникающим у Вас относительно тарифов грузоперевозок по России, форме оплаты наших услуг и срокам доставки груза.

Низколегированные низкоуглеродистые конструкционные стали, как правило, используют для изготовления ответственных сварных конструкций.

По реакции на термический цикл низколегированная низкоуглеродистая сталь мало отличается от обычной низкоуглеродистой. Различия состоят в основном в несколько большей склонности к образованию закалочных структур в металле шва и околошовной зоне при повышенных скоростях охлаждения. Металл шва низкоуглеродистых низколегированных сталей, например 09Г2С,17Г1С, 14ХГС и др., имеет не только феррито-перлитную структуру, но и при повышенных скоростях охлаждения в швах этих сталей кроме феррита и перлита присутствуют также мартенсит, бейнит и остаточный аустенит. Обнаруживаемый в таких швах мартенсит — бесструктурный, а бейнит представляет собой феррито-карбидную смесь высокой дисперсности. Количество указанных структурных составляющих изменяется в зависимости от температурного цикла сварки. При уменьшении погонной энергии количество мартен сита, бейнита и остаточного аустенита в металле шва повышается, и дисперсность их увеличивается. Так, количество закалочных структур в швах на низкоуглеродистой кремнемарганцевой стали толщиной 12 мм при сварке с погонной энергией Е = 4 ккал/см и скорости охлаждения в интервале температур 400—600° С, примерно равной 4,5° С/с, составляет 10—11%.

В швах, выполненных с большой погонной энергией, количество этих структур резко уменьшается. Структура швов на этой же стали при погонной энергии 13 ккал/см и скорости охлаждения примерно 0,5—0,6° С/с состоит только из феррита и перлита. Мартенсит и бейнит образуются также и в околошовной зоне сварных соединений, например стали 14ХГС, Их количество при сварке такой стали максимально (около 3%) в участке перегрева и снижается по мере удаления от линии сплавления.

При небольшом количестве закалочных структур их влияние на механические свойства сварных соединений незначительно в связи с равномерным и дезориентированным расположением этих составляющих в мягкой ферритной основе. Однако при увеличении доли таких структур в шве и околошовной зоне пластичность металла и его стойкость против хрупкого разрушения резко ухудшаются. Дополнительное легирование стали марганцем, кремнием и другими элементами способствует образованию в сварных соединениях закалочных структур. Поэтому режим сварки большинства низколегированных сталей ограничивается более узкими (по значению погонной энергии) пределами, чем при сварке низкоуглеродистой стали. В ряде случаев, например при микролегировании ванадием, ванадием и азотом, а также другими элементами, склонность низколегированной стали к росту зерна в околошовной зоне при сварке незначительна.

Для определения реакции низколегированной стали на термический цикл сварки проводят комплекс испытаний. С целью снижения разупрочнения в околошовной зоне термоулучшенные низколегированные стали следует сваривать при минимально возможной погонной энергии.

Обеспечение равнопрочности металла шва с основным металлом достигается в основном за счет легирования его элементами, переходящими из основного металла. Иногда для повышения прочности и стойкости против хрупкого разрушения металл шва дополнительно легируют через сварочную проволоку.

Стойкость металла шва против кристаллизационных трещин при сварке низколегированных сталей несколько ниже, чем низкоуглеродистых, в связи с усилением отрицательного влияния углерода некоторыми легирующими элементами, например кремнием. Повышение стойкости против образования трещин достигается снижением содержания в шве углерода, серы и некоторых других элементов за счет применения сварочной проволоки с пониженным содержанием указанных элементов, а также выбором соответствующей технологии сварки (последовательность выполнения швов, обеспечение благоприятной формы провара) и рациональной конструкции изделия.

4.1. Технология сварки покрытыми электродами.

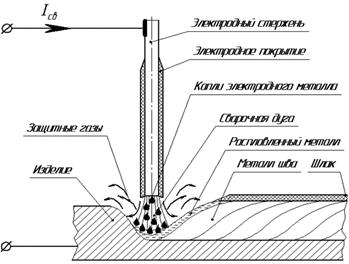

При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода (рисунок 1). Кристаллизация основного металла и металла электродного стержня образует сварной шов.

Рис.2. Схема сварки покрытым металлическим электродом

Электрод состоит из электродного стержня и электродного покрытия (см. рисунок 1).

— возможность сварки во всех пространственных положениях;

— возможность сварки в труднодоступных местах;

— быстрый, по времени переход от одного вида материала к другому;

— большая номенклатура свариваемых металлов.

— большие материальные и временные затраты на подготовку сварщика;

— качество сварного соединения и его свойства во многом определяются субъективным фактором;

— низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия);

— вредные и тяжёлые условия труда.

Рациональные области применения:

— сварка на монтаже;

— сварка непротяжённых швов.

Технология сварки низколегированных низкоуглеродистых сталей покрытыми электродами мало отличается от технологии сварки низкоуглеродистых сталей. Характер подготовки кромок, режимы сварки, порядок наложения швов практически одинаковы. Прихватки при сборке необходимо выполнять теми же электродами, что и при сварке основного шва, и накладывать только в местах, где располагается шов.

Низколегированные стали сваривают в основном электродами с фтористо-кальциевым покрытием типа Э42А и Э50А, обеспечивающими более высокую стойкость против образования кристаллизационных трещин и повышенные пластические свойства по сравнению с электродами других типов. Для сварки сталей с пониженным содержанием углерода (например 09Г2) в ряде случаев используют электроды с рутиловым покрытием, например АН0-1 (тип Э42Т). Наиболее широко применяют электроды УОНИ-13/45, СМ-11, АНО-8 (тип Э42А) и УОНИ-13/55, ДСК-50, АНО-7 (тип Э50А), обеспечивающие прочность и пластичность металла шва на уровне свойств основного металла.

Высокая прочность металла шва при сварке электродами типа Э42А достигается за счет перехода легирующих элементов в шов из основного металла и повышенной скорости охлаждения шва. Для сварки кольцевых швов трубопроводов, работающих при температурах до —70° С, например из стали 10Г2, находят применение электроды ВСН-3 (тип Э50АФ) с фтористо-кальциевым покрытием.

Швы, сваренные покрытыми электродами, в ряде случаев имеют пониженную стойкость против коррозии в морской воде, что значительно снижает эксплуатационные свойства сварных сосудов, морских эстакад и других сооружений., Это обусловлено малым содержанием в поверхностных слоях металла шва легирующих элементов (хрома, никеля, меди) вследствие низкой доли участия основного металла в металле этих слоев. Для повышения коррозионной стойкости металл шва следует легировать хромом.

4.2. Технология сварки под флюсом.

При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом, называемым сварочным флюсом (рисунок 2).

Рис. 3. Схема сварки под флюсом

Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Не израсходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке.

— минимальные потери электродного металла (не более 2%);

— максимально надёжная защита зоны сварки;

— минимальная чувствительность к образованию оксидов;

— мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги;

— не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса;

— низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва;

— малые затраты на подготовку кадров;

— отсутствует влияния субъективного фактора.

— трудозатраты с производством, хранением и подготовкой сварочных флюсов;

— трудности корректировки положения дуги относительно кромок свариваемого изделия;

— неблагоприятное воздействие на оператора;

— нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.

— сварка в цеховых и монтажных условиях;

— сварка металлов от 1,5 до 150 мм и более;

— сварка всех металлов и сплавов, разнородных металлов

В большинстве случаев применяют те же сварочные материалы, что и при сварке низкоуглеродистых сталей: плавленые флюсы АН-348-А, ОСЦ-45 (однодуговая сварка), АН-60 (многодуговая сварка с повышенной скоростью), а также сварочные проволоки Св-08ГА и Св-10Г2. Для сварки микролегированных сталей, например 15Г2АФ, в ряде случаев применяют низкокремнистый флюс АН-22 в сочетании с проволоками Св-08ХМ и Св-ЮНМА. Однако при этом швы менее стойки против кристаллизационных трещин, вследствие чего сварку рекомендуется выполнять с предварительным подогревом. Для обеспечения пластических свойств металла углового шва и околошовной зоны на уровне свойств основного металла сечение шва следует выбирать в зависимости от толщины свариваемого металла. Иногда сварку выполняют двумя дугами в раздельные ванны. Многослойные швы на толстом металле также рекомендуется выполнять двумя дугами, а при сварке одной дугой перед наложением первого слоя производить подогрев основного металла до температуры 150—200° С. Опытным путем установлена зависимость между толщиной основного металла и сечением шва или слоя

Металл швов, сваренных под флюсом, благодаря значительной доле участия основного металла и достаточному содержанию легирующих элементов обладает более высокой стойкостью против коррозии в морской воде, чем металл швов, сваренных покрытыми электродами обычного состава.

4.3. Технология сварки в защитных газах плавящимся электродом.

При сварке плавящимся электродом в защитном газе (рисунок 3) в зону дуги, горящей между плавящимся электродом (сварочной проволокой) и изделием через сопло подаётся защитный газ, защищающий металл сварочной ванны, капли электродного металла и закристаллизовавшийся металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

Рис.4. Схема сварки в защитных газах

При сварке в защитных газах плавящимся электродом в качестве электродного металла применяют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, либо активностью, способствующей рафинации металла сварочной ванны. Для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта можно применить азот. Для сварки сталей различных классов применяют углекислый газ, но так как углекислый газ участвует в металлургических процессах, способствуя угару легирующих компонентов и компонентов – раскислителей (кремния, марганца), то сварочную проволоку следует выбрать с повышенным их содержанием. В ряде случаев целесообразно применять смесь инертных и активных газов, чтобы повысить устойчивость дуги, улучшить формирование шва, воздействовать на его геометрические параметры, уменьшить разбрызгивание.

Сварку в защитных газах плавящимся электродом ведут на постоянном токе обратной полярности, т.к. на переменном токе из-за сильного охлаждения столба дуги защитным газом, дуга может прерываться. Скорость подачи сварочной проволоки определяет силу сварочного тока.

Для сварки в защитных газах плавящимся электродом характерно высокий процент потерь электродного металла вследствие угара и разбрызгивания.

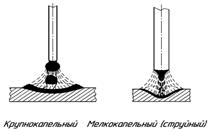

Разбрызгиванию способствует вид переноса электродного металла, зависящий от параметров режима сварки (рисунок 4):

При крупнокапельном переносе электродного металла образуется малое количество брызг, вследствие нечастых, но продолжительных коротких замыканий дугового промежутка. Высокое объёмное теплосодержание крупных капель приводит к надёжному соединению с поверхностью свариваемого металла.

При смешанном переносе электродного металла наблюдается максимальное образование брызг (потери на разбрызгивание могут достигать 20-30%) – такое явление также связано с короткими замыканиями дугового промежутка расплавленным электродным металлом и образованием в межэлектродном промежутке капель с разной массой и различной скоростью перемещения. В диапазоне сварочных токов, при котором возникает смешанный перенос электродного металла сварку не выполняют.

Рис.5. Виды переноса электродного металла

Наименьшие потери на разбрызгивание наблюдаются при мелкокапельном переносе электродного металла. В определённом диапазоне сварочных токов (плотностей сварочных токов) перенос электродного металла приобретает мелкокапельный (струйный характер). Образовавшаяся на торце электрода, при таком процессе, капля не растягивается и не увеличивается до соприкосновения с основным металлом, что не приводит к коротким замыканиям, взрывам и образованиям брызг.

— Повышенная производительность (по сравнению с дуговой сваркой покрытыми электродами);

— Отсутствуют потери на огарки, устранены затраты времени на смену электродов;

— Надёжная защита зоны сварки;

— Минимальная чувствительность к образованию оксидов;

— Отсутствие шлаковой корки;

— Возможность сварки во всех пространственных положениях.

— Большие потери электродного металла на угар и разбрызгивание (на угар элементов 5-7%, при разбрызгивании от 10 до 30%);

— Мощное излучение дуги;

— Ограничение по сварочному току;

— Сварка возможна только на постоянном токе.

— Сварка тонколистового металла и металла средних толщин (до 20мм);

— Возможность сварки сталей всех классов, цветных металлов и сплавов, разнородных металлов.

Это в основном полуавтоматическая сварка в углекислом газе. На практике применяют те же сварочные материалы, что и для сварки низкоуглеродистой стали. Так, стали 14ХГС, 10ХСНД, 09Г2С сваривают сварочной проволокой Св-08Г2С. При однослойной сварке и сварке не более чем в два-три слоя можно применять проволоку Св-12ГС.

Полуавтоматическую сварку в углекислом газе выполняют также порошковыми проволоками ПП-АН4 и ПП-АН8. Проволоку ПП-АН8 можно использовать и при автоматической сварке. Швы, сваренные проволокой ПП-АН8, например, на стали 09Г2, равнопрочные основному металлу и имеют повышенные пластические характеристики.

Для повышения коррозионной стойкости сварных соединений в морской воде применяют сварочную проволоку Св-08ХГ2С, обеспечивающую дополнительное легирование металла шва хромом.

4.4.Технология электрошлаковой сварки.

Наиболее применима электрошлаковая сварка при изготовлении крупногабаритных изделий из низколегированных сталей 09Г2С, 16ГС, 15ХСНД и 14Г2 толщиной 30—100 мм, а в ряде случаев толщиной до 160 мм. Сварку ведут с применением флюса АН-8 проволоками Св-08ГС, Св-10Г2, реже Св-12ГС. Металл шва, выполненный проволоками Св-08А и Св-08ГА, менее прочен, чем основной металл.

Применение усовершенствованных режимов позволяет часто отказаться от высокотемпературной термообработки (нормализации) сварных конструкций, выполненных электрошлаковой сваркой. Так, например, сталь 16ГС толщиной 50 мм сваривается при ускоренной подаче сварочной проволоки с увеличенной скоростью поперечных перемещений электрода и большим временем выдержки у ползунов. Примерный режим сварки следующий:

Сила постоянного тока, А . 900

Напряжение, В . 42

Число электродов . 1

Скорость подачи электродной проволоки, м/ч . 576

Скорость перемещения электрода, м/ч . 75

Продолжительность выдержки у ползунов, с . 6

Глубина шлаковой ванны, мм . 50

Сухой вылет электрода, мм . 70

Принятый режим перемещения электрода способствует выравниванию глубины сварочной ванны по толщине металла. В связи с этим скорость подачи сварочной проволоки может быть значительно повышена без опасности образования в швах кристаллизационных трещин. В свою очередь, увеличение подачи проволоки и, следовательно, скорости сварки уменьшает перегрев околошовной зоны. Свойства сварных соединений стали 16ГС, выполненных проволокой Св-10Г2 под флюсом АН-8 на указанном режиме и после отпуска при температуре 650° С, практически такие же, как и при дуговой сварке металла равной толщины.

Отправить ответ