Расчет кулачков токарных автоматов

Автоматами называются станки, на которых все основные и вспомогательные движения автоматизированы, включая подачу, установку и закрепление заготовки, освобождение и выдачу обработанного изделия. При обслуживании автомата функции оператора сводятся к периодической загрузке, выборочному контролю и общему наблюдению за работой станка (иногда с мелкой подналадкой его). Вследствие этого при организации работ на автоматах учитываются условия многостаночного обслуживания.

Полуавтоматы отличаются от автоматов тем, что при работе на них установку и закрепление заготовки, очередной пуск станка, освобождение и снятие изделия производит оператор.

Токарные прутковые автоматы предназначаются для эксплуатации их в массовом и крупносерийном производствах. Это объясняется тем, что устройство подобных автоматов предполагает применение довольно сложных инструментальных наладок, со значительными затратами подготовительного времени, рентабельность которых достигается только в условиях обработки больших партий деталей.

Автоматы и полуавтоматы токарной группы могут быть классифицированы по следующим признакам: по назначению, роду заготовок, расположению шпинделей, количеству шпинделей, режиму рабочих и холостых ходов.

По назначению различают автоматы и полуавтоматы универсальные, применяемые для выполнения разнообразных токарных и иногда других операций над различными деталями, и специализированные, предназначаемые для выполнения узкого круга операций над определенными деталями. Полуавтоматы служат для изготовления деталей только из штучных заготовок, главным образом, в патроне (патронные полуавтоматы), реже – в центрах. В прутковых автоматах пруток вводится в полый шпиндель и в дальнейшем автоматически подается и зажимается для каждой изготовляемой детали. В магазинных автоматах заготовки загружаются в магазин или бункер, откуда также автоматически подаются к зажимному приспособлению станка.

По расположению шпинделей автоматы и полуавтоматы бывают с горизонтальными и вертикальными шпинделями.

По количеству шпинделей различают одно- и многошпиндельные автоматы и полуавтоматы. Первые обрабатывают одновременно лишь одну деталь; вторые одновременно обрабатывают несколько деталей в количестве, равном числу шпинделей или числу шпинделей минус один.

Одношпиндельные автоматы имеют ряд разновидностей. Из них наиболее распространенными являются прутковые одношпиндельные автоматы, к которым относятся: фасонно-отрезные автоматы, автоматы продольного точения и токарно-револьверные автоматы.

Фасонно-отрезные автоматы предназначаются для изготовления коротких деталей малого диаметра простой формы (рис.23). Материал закрепляется во вращающемся шпинделе 1 с помощью цангового патрона. Станок имеет два-четыре суппорта 2, перемещающихся только в одном поперечном направлении и несущих фасонные и отрезные резцы. Для получения детали заданной длины станок снабжен подвижным упором 3, автоматически устанавливающимся по оси шпинделя после окончания цикла. Материал подается с помощью механизма подачи до соприкосновения с упором. Главным движением в этих станках является вращение шпинделя, движения подачи (S) – перемещения поперечных суппортов. Некоторые модели фасонно-отрезных автоматов имеют продольный суппорт, перемещающийся вдоль оси шпинделя, позволяющий производить сверление отверстий.

Рис.23. Схема работы фасонно-отрезного автомата

Автоматы продольного точения предназначены для изготовления длинных деталей малого диаметра из прутка или бунта в условиях массового производства. Эти автоматы используются на предприятиях точной индустрии, например в часовой промышленности, приборостроении и т.п. Высокие требования к точности и чистоте поверхности деталей обусловили ряд конструктивных особенностей этих автоматов. На рис.24 дана схема работы автомата. Заготовка закрепляется во вращающемся шпинделе 1 при помощи цангового патрона. Шпиндельная бабка 2 перемещается по направляющим станины, сообщая заготовке движение подачи (S1) относительно неподвижного резца 8, закрепленного в суппорте 9. Суппорт сообщает резцу установочные перемещения при переходе на обработку ступени другого диаметра и движение поперечной подачи (S2) при отрезке и фасонном обтачивании. Станок имеет два-три вертикальных суппорта и суппорт балансирного типа 4, несущий два резца и совершающий качательное движение вокруг оси 5, закрепленной в кронштейне 3. Для увеличения жесткости системы заготовка (пруток) перемещается в люнетной втулке 6. Сверление, зенкерование, развертывание, нарезание резьбы могут производиться при помощи специальных приспособлений 7, устанавливаемых напротив обрабатываемого прутка. Шпиндели этих приспособлений часто имеют независимый привод для вращательного и поступательного движений.

Рис.24. Схема работы автомата фасонно-продольного точения

Токарно-револьверные автоматы представляют собой автоматизированные токарно-револьверные станки и предназначаются для изготовления деталей сложной формы. Большинство этих автоматов рассчитано на выполнение работ из прутка, но в некоторых моделях имеется возможность загрузки и штучных заготовок. Пруток (заготовка) крепится во вращающемся шпинделе. Автоматические перемещения, связанные с продольной подачей, включая и автоматические повороты для смены инструмента, совершает револьверная головка. Поперечная подача осуществляется двумя-тремя суппортами. Конструкция и принцип работы такого автомата изучаются при выполнении лабораторной работы.

Многошпиндельные автоматы производятся двух разновидностей: автоматы последовательного действия и автоматы параллельного действия.

Характерной деталью в токарных автоматах и полуавтоматах является распределительный вал. На распределительном валу монтируются различной конструкции и формы (в зависимости от назначения) кулачки, которые через систему механических или других связей управляют всеми рабочими и вспомогательными движениями станков.

Характерной деталью в токарных автоматах и полуавтоматах является распределительный вал. На распределительном валу монтируются различной конструкции и формы (в зависимости от назначения) кулачки, которые через систему механических или других связей управляют всеми рабочими и вспомогательными движениями станков.

Ниже приводятся наиболее употребительные исполнения кулачков и указывается их назначение.

Барабанные кулачки предназначаются для управления рабочими и вспомогательными движениями станков. Барабанный кулачок представляет собой цилиндр, снабженный выфрезерованными фасонными канавками или накладными кулачками (рис.25, а и б).

Дисковые кулачки – применяются главным образом для приведения в движение рабочих органов автоматов и полуавтоматов – револьверных головок и суппортов (рис.25, в).

Диски с накладными торцевыми кулачками применяются исключительно для включения вспомогательных движений, например, движения и зажима прутка, поворотов револьверной головки и т.д. Диски имеют разделенную, чаще всего на сотые доли оборота, шкалу, которая необходима для установки кулачков в нужном месте (рис.25, г).

Рис.25. Типы кулачков токарных автоматов

Горизонтальные многошпиндельные прутковые автоматы предназначены для обработки деталей из калиброванных прутков круглого, квадратного и шестигранного профилей, а также из труб в условиях крупносерийного и массового производств разных отраслей машиностроения.

К основным технологическим операциям, выполняемым на станке, следует отнести: обтачивание, сверление, развертывание, нарезание резьбы, отрезку, накатывание резьб и фасонное обтачивание. Все необходимые движения в станке осуществляются автоматически с помощью кулачков, расположенных на распределительном валу. За один его оборот осуществляется полный комплекс движений механизмов автомата, необходимых для изготовления одной обрабатываемой детали. Этот комплекс определяет цикл обработки, а время, за которое совершается один оборот распределительного вала, – время цикла.

Схема работы многошпиндельного горизонтального пруткового автомата приведена на рис.26. Шпиндели 6 расположены по окружности в шпиндельном блоке 1. С торца шпиндельного блока расположены поперечные суппорты 2, а на центральной гильзе 4 может перемещаться продольный суппорт 5. Шпиндели автомата получают вращение от центрального вала 3 через зубчатые колеса 7 и 8. После отрезки готовой детали шпиндельный блок поворачивается на угол, соответствующий количеству шпинделей.

Прутковый материал через направляющие трубы вводят в отверстия шпинделей и закрепляют в цанговых патронах автомата. Обработка каждой детали осуществляется последовательно на каждой позиций. В обработке одновременно находятся все заготовки. Отрезку готовой детали производят на последней позиции. Каждую позицию обслуживают поперечные суппорты. Продольный суппорт 5 может обслуживать все позиции. На нем могут быть установлены скользящие державки с независимым от продольного суппорта и друг от друга приводом продольной подачи. Кроме того, на нем могут быть размещены инструментальные шпиндели для сверлильного инструмента с независимой от рабочих шпинделей скоростью вращения. Регулирование величины рабочих ходов как продольного, так и поперечных суппортов осуществляют бесступенчато.

Рис.26. Схема работы многошпиндельного горизонтального автомата

Рассмотрим компоновку горизонтального автомата (рис.27). На станине 23 размещены шпиндельный блок 21 и коробка передач 13. В шпиндельном блоке смонтированы шпиндельный барабан 7, механизмы поворота, фиксации и подъема, механизм зажима и подачи прутка, приводы нижних и средних суппортов, упоров суппортов и упора 9 подачи материала. На корпусе шпиндельного блока расположены четыре поперечных суппорта: отрезной 20, нижний передний 19, нижний задний и задний средний. В коробке скоростей 13 расположены привод главного движения, приводы рабочего, быстрого и наладочного вращения распределительного вала, устройства для нарезания резьбы, развертывания, а также для смазки автомата. Два верхних поперечных суппорта 8 расположены на траверсе 2. Внутри станины находятся главный электродвигатель 16, насос 24 охлаждения, резервуар для масла и охлаждающей жидкости. Внутри траверсы 2 расположены распределительный вал, командоаппарат, наладочный электродвигатель 12, лубрикатор 10. Слева от станка имеется стойка с направляющими трубами 1, ящик 26 для стружки и шнековый транспортер 25, справа – шкаф 14 с электроаппаратурой. Для обеспечения подачи державок с инструментом используют продольный суппорт 18 и рычаги 11 независимой подачи. В шпиндельном блоке также находятся механизм 4 регулировки длины подачи прутка и индикатор 6 контроля подъема барабана. Кнопкой 22 осуществляют толчковое вращение шпинделей при наладке. Счетчик 15 показывает число обработанных деталей. Рукояткой 5 вручную зажимают пруток. Автомат имеет два пульта управления: передний 17 и задний (на рисунке не показан).

Многошпиндельные токарные полуавтоматы изготавливают в горизонтальном и вертикальном исполнениях. Их создают на базе аналогичных моделей многошпиндельных автоматов. Основное отличие многошпиндельных горизонтальных полуавтомотов от многошпиндельных автоматов заключается в том, что на них обрабатывают штучные заготовки в патронах, загрузку заготовок производят вручную или с помощью загрузочного устройства. Кроме этого многошпиндельные полуавтоматы имеют гидропривод, служащий для зажима заготовок в патронах. В шести- и восьмишпиндельных полуавтоматах установлено только пять поперечных суппортов, отсутствуют суппорты на загрузочных позициях. В загрузочных позициях установлены устройства для включения и выключения вращения шпинделя и зажима заготовки в патроне. У многошпиндельных горизонтальных полуавтоматов отсутствуют механизмы подачи и зажима прутка.

Рис.27. Горизонтальный многошпиндельный автомат

Вертикальные многошпиндельные полуавтоматы служат для обработки в патронах, реже в центрах, деталей сравнительно больших размеров в условиях массового производства. По принципу своей работы вертикальные многошпиндельные полуавтоматы могут быть последовательного и параллельного действия.

На рис.28, а показана схема шестишпиндельных полуавтоматов последовательного действия. На основании 1 установлена колонна 4, вокруг которой периодически поворачивается стол 2 с шестью шпинделями 3. Пять суппортов 5 с режущими инструментами обслуживают одновременно пять шпинделей. В загрузочной позиции I снимают готовую деталь и устанавливают новую заготовку. После поворота стола на 1/6 оборота шпиндели получают вращение, а на позиции I снова снимают готовую деталь и устанавливают новую заготовку и т.д. Время одного цикла работы таких полуавтоматов складывается из времени обработки наиболее трудоемкой позиции и времени, необходимого для выполнения холостых ходов (поворот, фиксация стола, детали и установка новой заготовки).

На рис.28, б показана принципиальная схема шестишпиндельных полуавтоматов параллельного действия. Эти полуавтоматы представляют собой как бы блок нескольких одношпиндельных полуавтоматов. На основании 1 установлена неподвижная вертикальная колонна 5, вокруг которой непрерывно вращается стол, несущий шпиндели 2, и шестигранная гильза 3 с шестью суппортами 4, представляющая собой единое целое – карусель. При повороте гильзы 3 суппорты перемещаются по вертикальным направляющим от неподвижного барабана 7, с которым они связаны тягами 6. За один полный оборот карусели 3 на каждом шпинделе, проходящем загрузочную зону 8, заканчивается обработка детали, в этой зоне автоматически выключается вращение шпинделя, освобождается от зажима деталь, суппорт отходит в верхнее положение, снимают готовую деталь и устанавливают новую заготовку. Затем заготовка зажимается, шпиндель получает вращение, суппорт подводится к заготовке и начинает обработку.

По сравнению с полуавтоматами последовательного действия эти полуавтоматы имеют меньшие технологические возможности.

Рис.28. Принципиальные схемы вертикальных многошпиндельных автоматов

- Основной радиус r 0 (дисковые и цилиндрические кулачки)

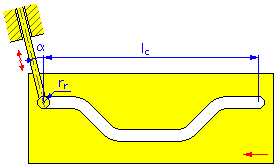

- Расстояние движения l c (Линейные кулачки)

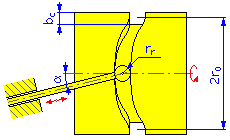

- Ширина кулачка b c

- Радиус ролика r r

- Ширина цилиндра b r (для формы цилиндра толкателя)

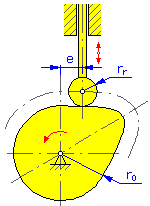

- Эксцентриситет e (Дисковые кулачки для перемещения толкателя)

- Угол эксцентриситета α (Линейные и цилиндрические кулачки для перемещения толкателя)

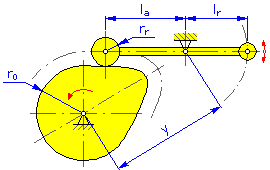

- Расстояние поворота y (Дисковые и линейные кулачки для поворотной руки)

- Длина локтя l a (Дисковые и линейные кулачки для поворотной руки)

- Реакция локтя l r (Дисковые и линейные кулачки для поворотной руки)

- Скорость ω (Дисковые и линейные кулачки)

- Скорость v (Линейные кулачки)

- Усилие на ролике F

- Вес элементов ускорения m

- Жесткость пружины c

- Допустимое давление p A1

- Модуль упругости материала кулачка E 1

- Коэффициент Пуассона материала кулачка μ 1

- Допустимое давление p A2

- Модуль упругости материала толкателя E 2

- Коэффициент Пуассона материала толкателя μ 2

Внешний диаметр = 2r 0 +b c

Внутренний диаметр = 2r 0 -b c

- Функция движения f y (z) [бр]

- Обратное отношение k r (только для параболического движения и параболического с линейной деталью)

- Линейная деталь k l (только для параболического движения с линейной деталью)

- Начальное положение движения L 0 [°; мм, дюймы]

- Конечное положение движения L [°; мм, дюймы]

- Длина сегмента движения dL = L — L 0 [°; мм, дюймы]

- Подъем в начале h 0 [мм, дюймы]

- Подъем в конце h [мм, дюйм] макс. [мм, дюймы]

- Подъем сегмента d h = h — h макс. -h 0 [мм, дюймы]

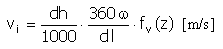

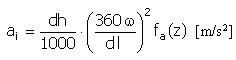

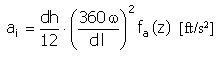

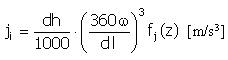

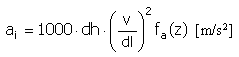

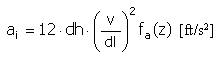

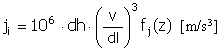

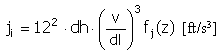

Дисковые и цилиндрические кулачки

Угол поворота кулачка ϕ i [°]

Фактическое относительное положение в сегменте: z i = ( ϕ i — L 0 ) / dL (диапазон 0 — 1)

y i = dh f y (z) [мм, дюймы]

Положение перемещения кулачка L i [мм, дюймы]

Фактическое относительное положение в сегменте: z i = (L i — L 0 ) / dL (диапазон 0 — 1)

y i = dh f y (z) [мм, дюймы]

Циклоидное (расширенное синусоидальное)

Это движение отличается превосходными характеристиками ускорения. Оно часто используется для высокоскоростных кулачков, поскольку отличается низким уровнем шума, вибрации и износа.

Принцип обработки деталей на автомате продольного точения. Наладка токарного автомата модели АД-16. Требования к прутковому материалу. Разработка технологического процесса обработки детали. Проектирование кулачков автомата. Расчёт режимов резания.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 17.01.2014 |

В различных отраслях современной промышленности используются в значительном количестве автоматические станки для токарной обработки металлов. Среди них автоматы продольного точения составляют особую группу, ярко выделяющуюся как по принципу работы, так и по эксплуатационным возможностям.

Эти автоматы, во-первых, обладают весьма высокой производительностью, во-вторых, они обеспечивают высокую точность обработки и чистоту обработанной поверхности, недостижимые на других полуавтоматических и автоматических токарных станках, что даёт возможность получать детали в окончательном виде, минуя в ряде случаев последующие отделочные операции и, наконец, в-третьих, эти автоматы практически допускают отсутствие припусков на обработку максимального диаметра изделия, так как пруток материала можно брать точно соответствующий этому диаметру, причём все цилиндрические поверхности изделия будут соосно расположены, так как наружная поверхность прутка является базой обработки.

Таким образом, автоматы продольного точения обладают сочетанием ценных качеств, способствующих решению производственных задач на современном техническом уровне.

Исторически появление и распространение автоматов продольного точения связано с переходом часовой промышленности на метод централизованного и массового производства. Следует отметить, что и в настоящее время из всех известных автоматических станков, предназначенных для токарной обработки, автоматы продольного точения наиболее полно удовлетворяют требованиям именно часового производства и приборостроения. Эти автоматы нашли также широкое применение в радиотехнической и электротехнической промышленности.

Отмеченные выше достоинства автоматов продольного точения сделали их незаменимыми для указанных выше потребителей; с другой стороны, характерная особенность продукции этих основных потребителей автоматов — малогабаритность изделий — определила преимущественное развитие малых типоразмеров автоматов.

Наибольшее распространение получили автоматы для обработки прутка диаметром до 7 мм, несколько меньше применяются автоматы для прутка диаметром до 12 мм и значительно реже автоматы больших размеров.

Область применения автоматов продольного точения может быть весьма широка при наличии достаточного количества их типоразмеров.

Развитию массового производства в мелком и среднем машиностроении сопутствовало внедрение в эксплуатацию токарно-револьверных автоматов, которые помогали решать задачи по увеличению выпуска деталей типа втулок, штуцеров и иных коротких насадных деталей. Для деталей типа осей, валиков, штоков не наметилось соответствующего автоматического высокопроизводительного оборудования, и они изготавливались главным образом на универсальных токарных станках и полуавтоматах. Такое положение ранее удовлетворяло, так как эти несущие детали входят в состав механизмов в относительно меньшем количестве.

В настоящее время, при дальнейшем общем росте выпуска продукции, приобретает остроту вопрос и о более производительных способах изготовления деталей типа осей и валов.

Обычное мероприятие — повышение режимов обработки — встречает самое серьёзное препятствие, заключающееся в недостаточной жёсткости самих обрабатываемых деталей, вследствие чего возникают прогибы и вибрации.

Метод продольной обточки, примененный на автоматах продольного точения, полностью исключает это затруднение и позволяет вести обработку на высоких режимах, независимо от отношения длины изделия к его диаметру, которое практически может быть весьма большим.

С этой точки зрения расширение области применения автоматов продольного точения может оказать значительную помощь производству в успешном решении задачи по распространению автоматических высокопроизводительных методов обработки на наибольшее число видов деталей.

Автоматы продольного точения заслуживают серьёзного внимания как в целях дальнейшего улучшения их конструкции, так и для лучшего освоения и наиболее полного использования их возможностей.

1. АНАЛИЗ ОБЪЕКТА ОБРАБОТКИ И ВЫБОР ОБОРУДОВАНИЯ

1.1 Анализ объекта обработки, требования к прутковому материалу

Объектом обработки является ось из стального прутка с наибольшим O6 мм, длиной 46 мм и шероховатостью Ra = 3,2 мкм.

При обработке на автоматах продольного точения предпочтение отдаётся холоднотянутому прутковому материалу. Прутковый материал должен быть чистым, не иметь забоин, заусенцев и следов коррозии, так как точность обработки зависит от качества заготовки. Шероховатость поверхности прутков должна быть не ниже Rz = 6,3-10 мкм.

В ряде случаев для исправления погрешностей формы применяют его калибровку через фильеру волочением или бесцентровое шлифование.

1.2 Выбор модели станка, его технологические возможности, схема работы и технические характеристики

Основными критериями выбора модели автомата являются диаметр и длина обрабатываемой детали. Следовательно, для обработки заданной детали выбираем токарный автомат модели АД-16, так как на нём без дополнительных устройств можно производить обтачивание большого количества ступеней, прямых и обратных конусов, обработку за буртом, подрезку торцов, протачивание торцовых углублений и поднутрений, растачивание неглубоких отверстий, зацентровку торца, протачивание канавок, снятие фасок и притупление кромок, обработку фасонных поверхностей как фасонными резцами, так и методом совмещения продольной и поперечной подач режущего инструмента (сложным движением), а также накатывание рифлений различной формы.

С применением дополнительных устройств технологические возможности обработки детали на автомате продольного точения увеличиваются. Дополнительные устройства позволяют производить в деталях центрование торцов, сверление, растачивание и развёртывание отверстий, нарезание внутренних и наружных резьб, прорезку шлицевых пазов и сверление со стороны отрезки детали.

Точение деталей осуществляется резцами при продольном движении шпиндельной бабки с закреплённым в ней вращающимся прутком. Резцы расположены в резцедержателях суппортов, перемещающихся в плоскости, перпендикулярной оси шпинделя. Все перемещения суппорты и шпиндельная бабка автомата получают через систему рычагов от кулачков, устанавливаемых на распределительном валу станка. Конструкция системы рычагов позволяет преобразовать вращательное движение кулачка в поступательное перемещение суппорта или шпиндельной бабки. При этом имеется возможность изменения длины хода инструмента или обрабатываемой детали за счёт изменения плеч рычагов. Профиль кулачков рассчитывается в зависимости о конфигурации обрабатываемой детали.

Принцип обработки деталей на автомате продольного точения основан на подаче вращающегося прутка через неподвижную направляющую втулку (люнет) с расположенными в непосредственной близости от неё резцами суппортной стойки.

Условие постоянства плеча приложения сил в течение всего времени обработки создаёт исключительно благоприятные условия для процесса точения, что позволяет с высокой точностью и качеством обрабатывать длинные детали (с соотношением длины к диаметру до 10 и более) с малым диаметром сечения.

2 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ОБРАБОТКИ

2.1 Разработка последовательности рабочих переходов

Пользуясь рекомендациями по разработке технологического процесса, устанавливаем следующую технологическую последовательность обработки оси:

резец 1 — обтачивание O2, O4;

резец 2 -обтачивание O4, O3, O2;

резец 3 -отрезка детали с образованием конусов.

Рабочие переходы в порядке выбранной последовательности обработки оси занесены в операционную карту (приложение).

2.2 Определение длины перемещений режущих инструментов и шпиндельной бабки

На основании формул определения длин рабочих переходов инструментов и шпиндельной бабки /2,п.2.6/ получаем:

Переход 2 — отвод шпиндельной бабки. Отвод шпиндельной бабки равен длине детали т.е. lш = 46 + 0,1+ 0,1 = 46,2 мм.

Переход 4 — подвод резца 1 — lи = (6 — 2)/2+0,5 = 2,5 мм.

Переход 5 — обточка O2 — lш = 15 + 0,1 = 15,1 мм, где 0,1 — расстояние первого резца от торца детали.

Переход 7 — отвод резца 1 = 1 мм.

Переход 8 — обточка O4 — lш = 3 мм (по чертежу детали)

Переход 10 — отвод резца 1 = 1,5 мм.

Переход 11 — ход шпиндельной бабки lш = 3 + 2 — 0.1= 4.9 мм.

Переход 12 — подвод резца 2 = 0,4 мм.

Переход 13 — врезание резца 2 до O4 — lи = (6,2 — 4)/2 = 1,1 мм.

Переход 15 — обточка O4 — lш = 3 мм (по чертежу детали).

Переход 17 — врезание резца 2 до O3 — lи = (4 — 3)/2 =0,5 мм.

Переход 19 обточка O3 — lш = 5 мм (по чертежу детали).

Переход 21 — врезание резца 2 до O2 — lи = 0,5мм.

Переход 23 -обточка O2 — lш = 15 + 1 + 1 + 0,1 + 0,1 — 3 = 14,2 мм.

Переход 25 — отвод резца 2 — lи = (6 — 2)/2+0,5 = 2,5 мм.

Переход 26 — отвод шпиндельной бабки — lш =1,1 мм.

Переход 27 — подвод резца 3 — lи = (6 — 2)/2 + 0,5 = 2,5 мм.

Переход 28 — отрезка. Ход резца 3- lи = 1 + 0,1 = 1,1 мм.

Рассчитанные длины рабочих и холостых перемещений занесены в соответствующие графы операционной технологической карты (приложение).

2.3 Расчёт режимов резания

Основными критериями выбора режимов резания являются: точность и шероховатость обрабатываемых поверхностей, припуск на обработку, обрабатываемый материал, материал режущего инструмента, используемая охлаждающая жидкость, жесткость технологической системы, состояние оборудования. В соответствии с этими факторами режимы резания выбирают по «Общемашиностроительным нормативам времени и режимов резания на токарно-автоматные работы» или специальным таблицам, рекомендуемым заводами-изготовителями в руководствах станков.

Значение скорости резания выбираем из таблицы 11 /2,с.28/, для обрабатываемого материала Сталь 45 принимаем скорость резания V = 30 м/мин. По принятой скорости резания рассчитываем частоту вращения шпинделя, необходимую для получения выбранной скорости резания по формуле /2,с.36/:

По таблице 3 /2,с.14/ находим ближайшее значение частоты вращения шпинделя автомата АД-16, равное 5000 об/мин, и по формуле /2,с.36/ корректируем скорость резания:

Откорректированные скорость резания и частота вращения шпинделя вписаны в соответствующие графы операционной технологической карты.

Ориентировочные значения подач выбираем из таблицы 12 /2,с.29/:

Отправить ответ