Рейсмус из циркулярки своими руками

Содержание:

- 1 Конструкция и разновидности рейсмусовых станков

- 2 Принципиальная схема работы рейсмусового станка

- 3 Высокотехнологичный метод изготовления рейсмусового станка

- 4 Рейсмусовый станок из электрорубанка выполненый своими руками

- 5 Описание инструмента

- 6 Преимущества самодельных станков

- 7 Изготовление рейсмуса своими руками

- 8 Безопасное в использовании оборудование

- 9 Правила работы на фрезерах

- 10 Введение

- 11 Оригинальная идея

- 12 Подготовка к работе

- 13 Изготовление рейсмуса своими руками

- 14 Сборка рейсмусового самодельного станка

- 15 Заключение

Мало кого в детстве оставляло равнодушным первое посещение столярной мастерской. Непередаваемый запах свежей древесной стружки, чистота и гладкость только что простроганной доски, пушистость опилок – это место, где с помощью рейсмусового станка происходило волшебное превращение нескольких корявых досок с колючей поверхностью от торчащих волокон в изящную табуретку.

Результатом работы рейсмуса являлся идеально ровный пиломатериал, который годился для изготовления многого такого интересного и красивого.

Конструкция и разновидности рейсмусовых станков

Конечно, рейсмусовый станок был не единственным в той мастерской. А многие из этих мастерских и вовсе не могли похвастаться такой роскошью. Но циркулярная пила, зачастую собранная на одном валу с барабаном фуговального станка, почти всегда имелась. И тогда несложное приспособление, позволяющее контролировать равномерность прижима заготовки к поверхности рабочего стола, приближало фуговальный станок по своему функционалу к рейсмусовому, что в умелых руках обеспечивало почти одинаковый результат, хотя и несколько белее затратный и по работе, и по времени.

Мы так подробно здесь об этом рассказываем, чтобы была понятнее основная тема статьи – изготовление рейсмусового (рейсмусного) станка своими руками. Ведь главная его задача: прострогать погонажный деревянный материал с одинаковой толщиной. А несколько последовательных операций строгания на фуговальном станке с таким прижимным приспособлением, этот результат обеспечит.

Но, чем же оснащен настоящий рейсмус?

Рейсмусовый станок имеет:

- рабочий стол;

- рабочий вал (1 или 2), два – для одновременной обработки двух поверхностей заготовки или один – для обработки заготовки с одной стороны;

- валки для прижима и протяжки заготовки (пару сверху или две – сверху и снизу), с электрическим или ручным приводом;

- систему регулировки высоты стола;

- систему защиты от обратного хода заготовки.

В варианте доработки фуговального станка, часть из перечисленных систем отсутствует. Но также, промышленно выпускаются станки двойного назначения – фуговально-рейсмусовые.

В них под рабочим столом для фугования располагается регулируемый по высоте рабочий стол рейсмуса. Обработка заготовки осуществляется тем же барабаном с ножами, что и фугование. При этом обрабатывается только верхняя ее часть. Во время работы станка в качестве рейсмусового, верхняя часть станка закрывается защитной накладкой, во избежание получения травмы.

Иногда вместо барабана с ножами устанавливается широкая фреза.

Принципиальная схема работы рейсмусового станка

Для чего делать рейсмусовый станок своими руками?

Схема работы большинству домашних мастеров должна быть понятна и без визуализации, но для простоты понимания задач по самостоятельному изготовлению рейсмуса – лишней не будет.

Мотиваций для самостоятельного изготовления любого оборудования – две:

- стремление к самореализации;

- стремление к экономии.

Все остальные – вытекают из перечисленных. А сэкономить можно много чего:

- в первую очередь – деньги за счет упразднения вспомогательных функций, без которых в условиях домашней мастерской вполне можно обойтись;

- во вторую – электроэнергию за счет уменьшения числа электроприводов;

- в третью – место в мастерской за счет оптимизации и подгонки размеров.

Если говорить о полноценном рейсмусовом станке то, исходя из объемного чертежа, расположенного ниже, его составляющие можно свести к следующему списку:

- электропривод от электромотора мощностью 1,5 – 2,5 кВт на двухножевой барабан, вращающийся со скоростью 5 – 10 тыс.об/мин;

- ручная цепная регулировка уровня рабочего стола;

- ручная цепная спаренная подача заготовки двумя протяжными прижимными валиками.

Но концепцию своего рейсмуса принимаете вы сами. Рассмотрим 3 подхода к реализации идеи самостоятельного изготовления рейсмусового станка.

Высокотехнологичный метод изготовления рейсмусового станка

Автор этого самодельного рейсмусового станка решил не экономить на технологическом оснащении создаваемого оборудования и максимально электрифицировать все процессы.

Здесь 3 самостоятельных электропривода, которые:

- приводят в действие режущий барабан,

- являются протяжно-прижимными валиками,

- регулируют положение рабочего стола.

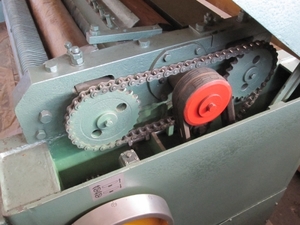

Крутящий момент на барабан передается при помощи клиноременной передачи, а в двух оставшихся вариантах – цепной. Причем, равномерность прижима валиков регулируется взаимосвязанными подпружиненными промежуточными звездочками, хотя на наш взгляд, такая система не позволит все-таки избежать некоторого временного прослабления цепи в момент схода заготовки с подающего валика.

Натяжка цепи привода регулировки высоты рабочего стола осуществляется двумя жестко закрепляемыми звездочками.

Подобный подход, очевидно, может быть оправдан наличием у вас гибкого минипроизводства с большим числом операций перенастройки оборудования. Хотя и здесь некоторые схемы можно было бы упростить. К примеру – вот так:

Такой станок не получится дешевым, а обилие достаточно сложных узлов будет требовать постоянного технического обслуживания. Но, видимо, это именно тот случай, когда на первом плане оказалось именно стремление к самореализации, ведь за аналогичные деньги вполне можно было бы найти б/у рейсмусовый станок и, слегка подремонтировав его, обеспечить решение тех же задач.

Рейсмусовый станок из электрорубанка выполненый своими руками

Именно такой подход к решению большинства заданий для рейсмуса, которые возникают в условиях домашней мастерской, нам кажется наиболее интересным.

В первую очередь, этот интерес базируется на минимальных доработках уже существующего инструмента для выполнения работы дорогостоящего оборудования с практически тем же результатом.

Установив электрорубанок на платформу с изменяющейся высотой, мы получаем почти тот же рейсмус. Правда, в нем регулируется не положение рабочего стола, а положение рабочего инструмента по отношению к обрабатываемой заготовке, но суть процесса от этого не меняется. Роль стола здесь выполняет ровная мощная доска с ограничителями ширины по бокам. Они же служат местом крепления основного узла. Но прежде поговорим именно о нем.

На рубанке заднюю опорную пластину мы поменяем на самодельную из ОСП или фанеры, толщиной, обеспечивающей одинаковый уровень с передней пластиной, регулирующей необходимый зазор (1 – 3 мм) для снятия стружки. Ширина ее должна соответствовать ширине нашего импровизированного рабочего стола.

По бокам этой пластины прикручиваются рейки для крепления ножек, высоту которых диктует исключительно здравый смысл. Очевидно что, исходя из стандартной ширины ножей рубанка в 82 мм, толщина обрабатываемых заготовок не должна быть больше 100 мм, поэтому расстояние между осями креплений ножек можно взять равным 110 – 120 мм. Соответственно, их общая длина будет колебаться от 140 до 160 мм при ширине от 35 мм и толщине не менее 10 мм. Крепление ножек осуществляется строго на одинаковом расстоянии от края бруска.

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Описание инструмента

Рейсмусы — это станки для обработки древесины, которые позволяют осуществлять строгание выравнивание поверхности пиломатериалов с выполнением досок заданной толщины. Такая обработка древесины выполняется при использовании пиломатериалов в строительстве и изготовлении из них различных конструкций. Строгальное оборудование востребовано на рынке и пользуется популярностью у обычных домовладельцев, которые самостоятельно занимаются строительством на даче и в собственном доме.

Самостоятельно изготовленные рейсмусы отличаются простотой конструкции, что позволяет выполнить их, используя в качестве основы электрорубанок, болгарки и другой аналогичный электроинструмент. Необходимо лишь позаботиться о наличии соответствующей схемы, придерживаться которой следует при выполнении самодельного оборудования.

Преимущества самодельных станков

Фуговальный станок своими руками отличается универсальностью использования. Функциональных возможностей такого оборудования будет достаточно для качественной обработки древесины. На самодельных станках можно не только строгать пиломатериалы, но и выполнять финишную обработку досок, придавая им необходимую толщину и идеально ровную поверхность.

К преимуществам изготовленных своими руками рейсмусов можно отнести следующее:

Простота устройства рейсмусового станка по дереву.

Простота устройства рейсмусового станка по дереву.- Функциональность и универсальность использования.

- Доступная стоимость используемых компонентов.

- Возможность последующей модернизаций.

- Надежность и ремонтопригодность техники.

Для изготовления самодельного рейсмуса своими руками можно использовать электрорубанок, на основе которого выполняется станок, позволяющий осуществлять качественную обработку древесины, в том числе строгание, обработку кромок и снятие фаски. Необходимо лишь подобрать качественный проект изготовления самодельного рейсмуса, что и станет залогом выполнения надежного и универсального в использовании оборудования.

Изготовление рейсмуса своими руками

В интернете можно найти различные схемы исполнения самодельных фуганков, которые отличаются функциональностью и простотой в изготовлении. В последующем следует придерживаться имеющейся на руках схемы, подбирая соответствующие компоненты и правильно собирая станок, функционал которого будет полностью отвечать требованиям домовладельцев.

Необходимые материалы

Существует множество вариантов изготовления самодельных строгальных станков, которые будут отличаться своей основой. Проще всего такой инструмент выполнить на основе электрорубанка или электролобзика.

Для выполнения рейсмуса потребуется следующее:

Электрорубанок.

Электрорубанок.- Отвертки и ключи.

- Линейка и уголок.

- Шуруповёрт.

- Приводные звездочки.

- Велосипедная цепь.

- Брусья и планки из дерева.

- Лист фанеры толщиной 15 миллиметров.

- Длинные резьбовые винты.

Фанера и брус потребуются для изготовления основы станка и ручного стола, на который в последующем будет крепиться электрорубанок и другие элементы, отвечающие за функционал и безопасность использования оборудования.

Необходимо использовать качественную древесину, которую дополнительно рекомендуется обработать пропитками от гниения.

Пошаговая инструкция

Изготовление рейсмуса не представляет сложности, поэтому с выполнением такого оборудования справится практически каждый.

Необходимо будет выполнить следующую работу:

- Лист фанеры толщиной 15 миллиметров обрезается прямоугольником с шириной в 400 миллиметров и длиной в 500 миллиметров.

В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.

В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.- Выполняется платформа под электрорубанок. В платформе выполняют проём, который по своим размерам идентичен форме электрорубанка. Используемый электроприбор крепится к платформе шурупами и зажимами.

- На основе платформы монтируется приводной механизм, который отвечает за подъем и опускание платформы с рейсмусом. В углах основы крепятся винты, имеющие крупную резьбу. В последующем на установленных винтах крепятся четыре звёздочки.

- Из фанеры выполняются небольшие подставки, на которые устанавливается платформа с верхней частью рейсмуса. Подставки крепятся к платформе шурупами или аналогичным крепежом. Необходимо продумать грамотное расположение кабеля от электрорубанка, который должен находиться на небольшом удалении от рабочей пилы рейсмуса.

- Фиксируют ручку, которая предназначается для регулировки расположение платформы. Проще всего зафиксировать ручку на длинный винт с крупной резьбой или закрепить её сразу несколькими саморезами.

- На заключительном этапе работы устанавливается индикатор и мерная планка.

- С помощью мерной планки можно будет измерить толщину обрабатываемых пиломатериалов. Её можно выполнить из небольшого куска пластмассовой или деревянной линейки. Индикатор можно сделать из указки или жестяной полоски.

Это самая простая конструкция рейсмуса, выполнить которую можно в домашних условиях. В сети можно найти различные чертежи рейсмуса из электрорубанка своими руками, которые будут отличаться своим функционалом и способом изготовления.

В последующем можно модернизировать выполненную базовую конструкцию станка, добавив дополнительные инструменты, что расширяет функциональные возможности оборудования.

Безопасное в использовании оборудование

Выполняя любой деревообрабатывающий самодельный станок, необходимо позаботиться о безопасности работы на оборудовании. Фреза по возможности должна быть закрыта защитными приспособлениями, а работа на станке, где рабочий режущий элемент не имеет какой-либо защиты, запрещается. Большинство самодельных схем изготовления рейсмуса имеют качественную защиту электрорубанка, что позволяет исключить травмы при работе с таким оборудованием.

- Работая с самодельным инструментом, необходимо использовать защитные очки и рабочие перчатки. В особенности последние потребуются при работе с грубыми плотными заготовками, когда отмечается биение самодельного рейсмуса из электрорубанка при обработке материала.

- Используемые шпильки не должны иметь трещин, дефектов и повреждений. При обнаружении трещин и повреждений следует заменить дефектные части станка.

При соблюдении простейших мер безопасности работа на рейсмусе не будет представлять какой-либо сложности, а сам станок прослужит в течение многих лет. на самодельных станках можно будет выполнять качественную обработку древесины, сэкономив на приобретении промышленных фрезеров.

Правила работы на фрезерах

Знание правил работы на рейсмусе позволит повысить качество обработки пиломатериалов, избавив домовладельца от каких-либо сложностей с эксплуатацией сделанного им инструмента.

Правила работы следующие:

Шпильку станка устанавливают в правильное положение.

Шпильку станка устанавливают в правильное положение.- В зависимости от размеров обрабатываемых деталей задают ход рейсмуса, для чего фиксируют направляющий брусок.

- Станок слегка наклоняют, что открывает режущую часть шпильки, закладывают внутрь обрабатываемый пиломатериал, после чего инструмент натягивают на себя, это позволяет режущей головке снять тонкий слой древесины.

- Раз за разом выполняют поступательные движения головкой рейсмуса, снимая слой древесины с обрабатываемых пиломатериалов, добиваясь их идеально ровной поверхности.

Правильно собранный рейсмусный фрезер на основе электрорубанка по функциональным возможностям, эффективности и производительности не будет уступать дорогому заводскому оборудованию. Потребуется лишь отыскать в интернете качественную схему изготовления рейсмуса и в последующем следовать чертежам, собирая электрический станок. Проще всего такой инструмент выполнить на основе электрического рубанка, который монтируется на фанерной основе. Простейшей рейсмус, изготовленный самостоятельно, будет отличаться функциональностью в использовании, гарантируя качественную обработку древесины.

Рейсмусовый станок не такой уж распространенный инструмент в мастерской, как шлифовальный станок или сверлильный станок. Тем не менее, он позволяет мастеру существенно расширить свои возможности, так как позволяет обрабатывать заготовки, придавая им заданную толщину. В этой статье мы расскажем как просто и быстро сделать такой станок с применением дрели.

Введение

Конструкции рейсмусовых приспособлений бывают очень разные, но их объединяет главный принцип и назначение самого станка – это выравнивание заготовки по толщине. Например, если распиленный массив дерева или листовая древесная плита имеет разную толщину или какие-либо дефекты поверхности, то с помощью рейсмусового станка можно их нивелировать.

По принципу обработки древесины можно выделить два основных типа:

В конструкции режущих рейсмусовых станков используется вал с несколькими ножами, который при вращении срезает слой древесины, а в шлифующих станках применяются валы с абразивным покрытием (материалом), которые, соответственно, шлифуют поверхность заготовки до заданной толщины. В данной статье мы разберем один из вариантов конструкций самодельного шлифовально-рейсмусового станка, будет описана пошаговая инструкция изготовления такого станка, сопровождаемая описанием, комментариями, фото. Изготовление рейсмусового станка своими руками по видео, размещенному в конце статьи, существенно упростит понимание последовательности действий и технологии изготовления. Кроме того, в конце будет приведены чертежи рейсмусового самодельного станка.

Оригинальная идея

Суть оригинальной идеи заключается в том, что описываемый станок будет делаться на базе сверлильного станка. Кроме того, на базе этого же сверлильного станка можно построить еще другие приспособления: токарный и шлифовальный станки. Их описание представлено в следующих статьях:

В этих статьях, как и настоящей, подробно раскрыта вся последовательность их создания и технологические операции, размещены фото и видео материалы. Тот факт, что можно сделать некоторую универсальную основу и по мере необходимости придавать ей нужный функционал, заменяя лишь некоторые элементы, при этом получая набор станков: токарный, сверлильный, рейсмусовый и шлифовальный станки, делает данную идею весьма ценной.

| Токарный | Подготовка к работе

Как всегда подготовительный этап очень важен, так как именно до начала работ нужно полностью ознакомится со всеми технологическими операциями, спланировать последовательность своих действий. Важно, чтобы не получилось так, что в какой-то момент выяснится отсутствие нужного материала и инструмента, поэтому весь материал в статье подробно раскрыт, описана каждая технологическая операция и приложены информационные и справочные материалы (фото, видео, таблицы и пр.). ИнструментыДля изготовления рейсмусового станка своими руками в Вашем распоряжении должны быть следующие инструменты:

Используемые материалы и крепежЧтобы изготовить описываемый самодельный рейсмусовый станок нужно приготовить следующие материалы и крепеж:

Основные конструктивные элементыКонструкция самодельного токарного станка на базе дрели или шуруповерта состоит из деталей:

Изготовление рейсмуса своими рукамиЧтобы отразить всю технологию создания самодельного рейсмусового станка мы разобьем весь процесс на набор последовательных технологических операций по созданию основных деталей и их дальнейшую сборку. Основание (Рама и шпиндельная коробка) станкаВыше было сказано, что эти конструктивные элементы будут использованы от ранее описанного сверлильного станка, поэтому не будем повторяться с подробным описанием. Поэтому полагаем, что рама и шпиндельная коробка уже изготовлены и выглядят следующим образом.

Станина с подвижным столом рейсмусового станкаДля изготовления боковинок станины нужно взять две заготовки из фанеры толщиной 15мм размером 120 х 160 мм и придать им форму равносторонней трапеции.

После чего получаем две вот такие заготовки.

Далее просверливаем сквозные отверстия под ось вала. Важно заметить, что при сверлении нужно поставить заготовки в проектное положение – так, как они будут стоять при работе. А так как у нас в качестве сверлильного станка используется будущее основание и рама, то нужные центры отверстий могут быть легко определены. Для этого просто фиксируем заготовки с помощью струбцины.

Потом эти же отверстия нужно рассверлить перьевым сверлом или сверлом Форстнера для того (но не на сквозь. ), чтобы сделать посадочные места под подшипники.

После того, как посадочные места готовы, нужно запрессовать туда сами подшипники.

Боковинки станины готовы, их проектное положение вот такое.

Теперь приступаем к изготовлению основания станины. Оно является несущим, поэтому его нужно сделать прочным и крепким. Для этого склеиваем две заготовки размером 230 х 200 мм между собой и устанавливаем к получившемуся основанию готовые боковины. Крепим с помощью столярного клея и саморезов.

Далее необходимо сделать подвижный стол, по которому должна скользить заготовка. Стол делается подвижным (подъемным) для того, чтобы можно было регулировать расстояние между ним и вращающимся валом. Это расстояние будет определять толщину обрабатываемой заготовки. Для изготовления стола нужно также как и при изготовлении основания станины взять заготовку размером 230 х 200 мм, но только ее можно сделать однослойной. Для обеспечения ее подъема нужно сделать два отверстия по углам и установить в них крыльчатые гайки, предварительно раззенковав перьевым сверлом или сверлом Форстнера, чтобы утопить их «заподлицо».

И устанавливаем крыльчатые гайки.

Крепление стола к станине рейсмусового станка должно быть подвижным, поэтому соединение делаем на петле, хотя лучшим вариантом было бы крепление на на одну, а на две петли для больше прочности конструкции (или использование одной рояльной (длинной) петли).

Таким образом, подвижный стол может изменять угол относительно станины.

Станина нашего самодельного рейсмусового станка должна надежно крепиться к раме с помощью специальной направляющей. Направляющая имеет размеры 330 х 30 х 40 мм. Она крепится к станине с помощью клея и дополнительно прижимается саморезами.

Устанавливаем станину с направляющей на раму в проектное положение.

Шлифовальный вал рейсмусового станкаШлифовальный вал делается наборным из нескольких слоев фанеры. Для этого нужно вырезать корончатым сверлом (или в простонародье «коронкой») 7 заготовок в форме круга диаметром 85 мм.

Вот все заготовки вместе.

Далее их все нужно склеить, чтобы получился шлифовальный барабан рейсмусового станка. В качестве оси барабана будет использована шпилька М10 длиной 290 мм. Поэтому с чтобы плотно зафиксировать все заготовки, их можно собрать прямо на будущей оси. Для этого нужно на крайних заготовках запрессовать крыльчатые гайки.

Затем накручиваем первую заготовку, смазываем поверхность столярным клеем, надеваем другую заготовку и далее со всеми заготовками – собираем, как в детстве пирамидку, нанизывая кольца на штырь.

Последняя заготовка с гайкой. Ей затягиваем всю конструкцию во едино.

Теперь необходимо проточить будущий барабан, чтобы придать ему точную геометрию – одинаковый диаметр по всей его длине, а также избавиться от дефектов грубого сверления. Для этого устанавливаем барабан в посадочные места подшипников боковин станины. При этом необходимо установить на оси по две законтренные гайки с каждой стороны барабана, чтобы зафиксировать его между подшипниками для исключения поперечного смещения.

Далее протачиваем барабан. В качестве подручника можно использовать временное решение в виде опорной планки, прижатой струбцинами к боковинкам станины.

Важно контролировать диаметр вала, чтобы не получилось у него конусности, а также важна ровность самой поверхности, иначе будущая обрабатываемая заготовка может иметь изъяны. После проточки вала нужно выполнить его небольшую доработку, чтобы была возможность закрепить там наждачную бумагу (шкурку). Для этого нужно сделать продольный паз на циркулярной пиле.

Паз вала необходимо засверлить с обоих концов длинным сверлом, чтобы потом можно было закрепить наждачную бумагу с помощью шурупа или самореза.

Далее нужно вырезать лист наждачной бумаги и обернуть вал, заправляя два ее края в пропиленный паз вала.

Чтобы прилегание было наиболее плотным, можно обмотать вал скотчем или надеть несколько десятков канцелярских резинок. Затем вкручиваем шурупы или саморезы в отверстия, засверленные ранее в пазу. При этом вкручиваемый саморез будет надежно фиксировать наждачную бумагу на валу.

Сборка рейсмусового самодельного станкаТеперь у нас изготовлены все необходимые конструктивные элементы для окончательной сборки нашего рейсмуса. Необходимо установить шлифовальный вал в опорные подшипники, установить дрель, зажать ось вала в патрон дрели и станок готов. Регулировка толщины обрабатываемой заголовки происходит за счет вращения регулировочных винтов, которые понимают и опускают подвижный стол.

Наш самодельный рейсмусовый станок из электродрели готов.

ЗаключениеМы выполнили все операции и своими руками изготовили настоящий шлифовально-рейсмусовый станок из дрели. В данной статье есть все необходимые фото технологических операций и чертежи рейсмусового станка, которые помогут Вам без труда сделать себе настоящего помощника в мастерской. Габаритные размеры станкаПриведем таблицу с габаритными размерами рейсмусового станка сделанного своими руками из дрели:

Чертежи заготовок рейсмусового станкаНиже укажем чертежи деталей , которые нужны для изготовления станка.

ВидеоВидео, по которому делался этот материал. Adblockdetector |

Отправить ответ