Режим работы воздушный компрессор

Компрессор – это установка для получения сжатого газа (или воздуха). В наши дни это оборудование отличается высокой производительностью, надежность и безопасностью, оно имеет не такой высокий уровень шума и вибрации, как старые модели.

Компрессор может быть подобран под необходимые на производстве характеристики (в том числе – производительность и качество конечного продукта). Отдельные модели можно использовать в сложных погодных условиях, повышенной запыленности и загазованности помещений.

Плюсом современного компрессорного оборудования является его способность работать в автономном режиме, не создавая аварийных ситуаций и сбоев.

Наибольшей популярностью пользуются винтовые компрессоры. Они имеют реле, регулирующее включение и отключение двигателя, благодаря чему создается возможность автономного функционирование оборудования.

Винтовой компрессор имеет несколько режимов работы, для их переключения не требуется участие оператора.

- Запуск. Создается минимальная нагрузка на электросеть. Работа электродвигателя идет по схеме «звезда», что обеспечивает равномерное распределение и нарастание нагрузки. После чего происходит переключение на схему «треугольник» и переход в следующий режим;

- Нагнетание (рабочий режим). Происходит сжатие газа, что ведет к росту давления в системе. При достижении его максимального уровня (контролируется манометром ресивера), срабатывает датчик давления. Компрессор переходи в следующий режим;

- Холостой режим. Электродвигатель включен, винтовая пара работает, но сжатие газа не идет. Необходим для снижения уровня давления внутри установки до допустимых значений и предотвращения выбрасывания масла на воздушный фильтр. Завершается отключение электродвигателя.

- Ожидание работы. Продолжается снижение давления. Находится на этой стадии компрессор может длительное время. За этим режимом следует либо переключение на режим запуска, либо отключение установки.

- Выключение. Для перехода в это режим необходимо нажать кнопку «стоп». Если отключение производится в рабочем режиме, что сначала компрессор переходит в стадию холостой работы и только после этого прекращает работу.

- Аварийное отключение. При возникновении аварийных ситуаций работу компрессор можно остановить на любом этапе, минуя холостой режим. Это крайняя мера, когда оборудование нужно остановить практически мгновенно. Такое отключение опасно тем, что высок риск попадание масла на воздушный фильтр.

После покупки любого компрессор, встает необходимость проведения правильного и своевременного технического обслуживания. В обратном случае можно получить минимум некорректную работу компрессора, максимум – его быструю поломку. Как правило, производители компрессорной техники в руководствах по эксплуатации рекомендуют проведение тех или иных работ по техническому обслуживанию. Рассмотрим особенности обслуживания поршневых компрессоров на примере рекомендаций от белорусского производителя «Remeza». Поршневые компрессоры данного производителя можно отнести к классическим масляным компрессорам, поэтому основные правила технического обслуживания (ТО) можно распространить и на все остальное аналогичное оборудование от других производителей. Итак, рассмотрим по пунктам основные профилактические работы и этапы ТО.

Ежедневно.

1. Провести наружный осмотр компрессора.

Следует провести наружный осмотр компрессора, визуально оценить по внешним признакам рабочее состояние компрессора: перед началом работы проверить питающий кабель, предохранительный клапан, манометр, прессостат на отсутствие повреждений, которые могут повлиять на исправность действия. Осмотреть ресивер на отсутствие вмятин, трещин, проверить надежность крепления заземления.

2. Установить уровень масла и при необходимости скорректировать его.

— Контроль уровня масла.

Ежедневно, перед началом работы контролируйте уровень масла. Это можно сделать с помощью смотрового окна, которое располагается на поршневом блоке. Уровень масла в картере блока поршневого должен находиться в пределах красной метки смотрового стекла. При необходимости долейте компрессорное масло до необходимого уровня. При изменении цвета масла (побеление – присутствие воды, потемнение – сильный перегрев) рекомендуется немедленно заменить его. Следует не допускать утечек масла из соединений и попадания масла на наружные поверхности компрессора.

— Корректировка уровня масла

При обнаружении низкого уровня масла, необходимо его скорректировать, то ест долить. При этом не следует смешивать масла разного сорта и качества. Как правило, производитель указывает тип (марку) масла, которым заправлен компрессор. Далее нужно проделать рабочие операции по заливке масла:

— Отвинтить пробку заливного отверстия (смотреть схему компрессора).

— Долить масло до необходимого уровня.

3. Проверить плотность соединений воздухопроводов

Следует проверить плотность соединений воздухопроводов на предмет возможной утечки воздуха. Проверку плотности соединений воздухопроводов следует проводить на выключенной установке при давлении в ресивере не более (0,5 — 0,7) МПа.Не должны прослушиваться шумы пропуска воздуха в соединениях. При необходимости надо подтянуть соединения.

4. Слить конденсат из ресивера.

После каждой рабочей смены, а также по окончанию работы, необходимо сливать образовавшийся конденсат через кран слива конденсата, который расположен внизу ресивера. Если за этим не следить это приведен к дополнительному попаданию влаги в в пневмолинию, а в самом ресивере, со временем, возникнет коррозия металла и ржавчина, что ухудшит не только качество воздуха на выходе, но может быть опасно для последующей эксплуатации. Для слива конденсата необходимо выполнить следующие действия:

— Снизить давление в ресивере до (0,2 — 0,3) МПа.

— Подставить под конденсатоотводчик емкость для сбора конденсата.

— Ослабить винт конденсатоотводчика и слить конденсат.

— Закрыть кран слива конденсата.

— Утилизировать собранный конденсат согласно правилам охраны окружающей среды.

5. Очистить компрессор от пыли и загрязнений.

Необходимо следить за тем, чтобы компрессор был очищен от пыли и загрязнений для корректной и долговременной работы. Рекомендуется чистить все наружные поверхности, поршневого блока и электродвигателя от пыли и загрязнений, для улучшения охлаждения. В качестве обтирочного материала следует применять только хлопчатобумажную и льняную ветошь.

После первых 8-ми часов работы.

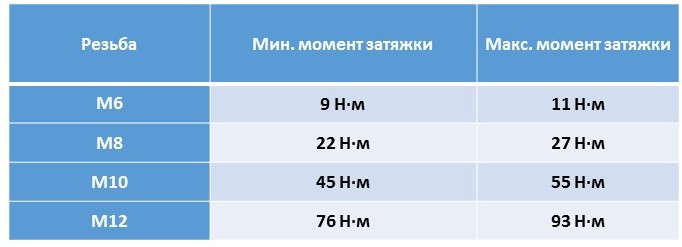

Необходимо проверить усилия затяжки болтов головок цилиндров поршневого блока. После первых 8-ми и 50-ти ч работы надо проверить и при необходимости подтянуть болты головок цилиндров поршневого блока, для компенсации температурной усадки. Момент затяжки согласно ниже приведенной таблице. Подтяжку производить нужно исключительно после остывания поршневого блока до температуры окружающей среды.

После первых 50-ти часов работы.

1. Проверить усилия затяжки болтов головок цилиндров поршневого блока.

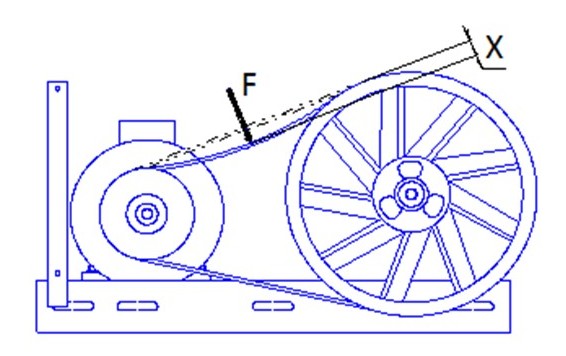

2. Проверить натяжение ремней

После первых 50-ти часов работы и далее через каждые 300 ч работы проверьте и при необходимости отрегулируйте натяжение ремней, очистите их от загрязнений. При недостаточном натяжении происходит проскальзывание ремней, возникает вибрация с воздействием на подшипники знакопеременной нагрузки "продергивание", перегрев шкивов, перегрев и снижение КПД блока поршневого. Когда ремни перетянуты, то происходит чрезмерная нагрузка на подшипники с повышенным их износом, перегревом электродвигателя и блока поршневого.

Для проверки натяжения ремней необходимо выполнить следующие действия:

— Снять защитное ограждение.

— Приложить силу F с усилием 20 Н, перпендикулярно к середине ремня.

— Измерить отклонение Х. Прогиб ремня Х должен составлять 5…6 мм.

— При необходимости отрегулировать натяжения ремней.

Натяжение нужно регулировать смещением электродвигателя, предварительно отпустив болты крепления его к платформе. Шкив электродвигателя и шкив поршневого блока должны находиться в одной плоскости

— Закрепить электродвигатель и установить защитное ограждение.

После первых 100-та часов (через каждые 100 ч.) работы.

1. Заменить масло.

После первых 100 часов работы необходимо провести замену масла. Далее через каждые 300 часов работы нужно также менять масло. Для заправки компрессора рекомендуется использовать компрессорные масла вязкостью 100 мм 2 /с при 40°С. Как правило, компрессорное масло идёт с обозначением 100 VDL или 100 ISO. Не следует использовать для поршневых компрессоров масло, предназначенное для пневмоинструмента или масло для винтовых компрессоров.

Для замены масла необходимо выполнить следующие действия:

— Подождать пока масло остынет до температуры 50°С — 80°С.

— Отвинтить пробку заливного отверстия, расположенного в верхней части картера.

— Ослабить сливную пробку, расположенную в нижней части картера.

— Подставить подходящую емкость для сбора отработанного масла, полностью отвинтите сливную пробку и слейте масло.

— Закрутить сливную пробку.

— Залить масло, рекомендованное производителем.

— Утилизировать отработанное масло согласно правилам охраны окружающей среды.

2. Проверить всасывающий воздушный фильтр (фильтрующий элемент)

В зависимости от условий эксплуатации, но не реже чем через 100 часов работы или раз в месяц нужно проверить всасывающий воздушный фильтр (фильтрующий элемент), при необходимости очистить или заменить его. Снижение пропускной способности воздушного фильтра (фильтрующего элемента), по причине его загрязненности, снижает ресурс компрессора, увеличивает расход электроэнергии и может привести к выходу из строя всасывающего, нагнетательного или обратного клапанов.

После первых 300-т часов (через каждые 300 ч.) работы.

1. Заменить масло.

2. Проверить натяжение ремней.

3. Проверить прочность крепления поршневого блока, электродвигателя, платформы.

Через каждые 300 часов работы или раз в три месяца проверяйте прочность крепления поршневого блока, электродвигателя, платформы. При необходимости подтяните болтовые соединения. Проверьте, чтобы шкив электродвигателя и шкив поршневого блока находились в одной плоскости.

После 600-т часов (через каждые 600 ч.) работы.

1. Заменить всасывающий воздушный фильтр (фильтрующий элемент)

Через каждые 600 часов работы или чаще по результатам внешнего осмотра (появление загрязнения с внутренней стороны фильтрующего элемента или изменение его цвета) необходимо заменить всасывающий воздушный фильтр (фильтрующий элемент).

После 1200-и часов (через каждые 1200 ч.) работы.

1. Произвести обслуживание обратного клапана.

Через каждые 1200 часов работы или раз в год необходимо проводить обслуживание обратного клапана. Обслуживание заключается в чистке седла и клапана от загрязнений, для этого нужно выполнить следующие действия:

— Открутить шестигранную головку.

— Очистить седло и клапан от загрязнений.

— Сборку выполнить в обратной последовательности.

По завершении технического обслуживания нужно установить на свои места защитное ограждение и детали, соблюдая при включении те же меры предосторожности, что и при первом пуске. Данные мероприятия если их поводить на постоянной основе и в четкой последовательности будут способствовать долговременной работе компрессорного оборудования. В качестве памятки данные этапы можно свести к таблице, которая и будет служить хорошим напоминанием.

Каталог продукции

Режим работы поршневых компрессоров

Одним из наиболее опасных факторов, возникающих в процессе работы поршневого компрессора, является нагрев воздуха, возникающий в результате его сжатия в рабочих цилиндрах. При одноступенчатой конструкции компрессора температура на выходе достигает 150°С. При этом немалая часть тепловой энергии поглощается узлами и элементами головки поршневого компрессора. В результате детали нагреваются и в узлах трения уменьшаются тепловые зазоры. Недостаточный отвод тепла может привести к тому, что головка не будет успевать охлаждаться, возрастёт температура смазываемых узлов. Итогом будут полностью выбранные тепловые зазоры и неэффективность смазки. «Благоприятный» результат подобной ситуации – ускоренных износ механизмов. В худшем случае компрессор заклинит.

Всё это учитывается при разработке поршневого компрессора. Для снижения температуры используется принудительное воздушное охлаждение головки устройства путём обдува, создаваемого вентилятором электрического двигателя или шкивом коленвала компрессора. Высокая устойчивость обеспечивается материалом корпуса головки представляющим собой стальной сплав с высокими показателями теплопроводности. Кроме того, имеются и специальные ребра жесткости.

Вышеуказанные меры являются достаточно простыми и дешевыми. Однако их недостаточно для обеспечения длительной, непрерывной работы устройства. Из-за этого поршневой компрессор конструктивно рассчитывается на режим работы со строго определенной скважностью, то есть учитывается наличие перерывов, которые необходимы для снижения температуры головки до допустимого уровня.

Режим работы поршневого компрессора рассчитывается с учётом специального коэффициента внутрисменного использования (Кви). Данный коэффициент характеризует время непрерывной работы устройства. Российские стандарты определяют три разновидности режимов эксплуатации поршневого компрессора. Это кратковременная работа при Кви = 0,15, непродолжительная с Кви = 0,5, а также продолжительная с коэффициентом внутрисменного использования равным 0,75.

Чем больше компрессор может функционировать в непрерывном режиме, тем выше его надёжность. Показатель Кви повышается благодаря применению более совершенных материалов и конструкционных решений, увеличения запаса прочности узлов и деталей. В свою очередь это отражается и на стоимости устройства.

Обеспечение нормального режима эксплуатации поршневого компрессора зависит от соблюдения разумного баланса между объемной производительностью и показателем среднего потребления воздуха.

Отправить ответ